Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Mecánica

versión On-line ISSN 1815-5944

Ingeniería Mecánica vol.16 no.2 La Habana mayo-ago. 2013

ARTÍCULO ORIGINAL

Procedimiento para estimar la eficiencia de engranajes de tornillo sinfín

A procedure for estimating of cylindrical worm gear efficiency

Gonzalo González-Rey

Instituto Superior Politécnico José Antonio Echeverría. Facultad de Ingeniería Mecánica. La Habana. Cuba.

RESUMEN

En el trabajo se propone un procedimiento general para estimar la eficiencia de engranajes de tornillo sinfín cilíndrico considerando pérdidas de potencia por fricción entre los flancos conjugados. El referido procedimiento tiene sus bases en dos modelos matemáticos desarrollados con relaciones teóricas y empíricas presentes en el Reporte Técnico ISO 14521. Los modelos matemáticos elaborados son orientados a evaluar la eficiencia de engranajes de tornillo sinfín cilíndrico en función de la geometría del engranaje, de condiciones de la aplicación y características de fabricación del tornillo y la rueda dentada. El procedimiento fue validado por comparación con valores de eficiencia reportados para unidades de engranajes fabricadas por una compañía especializada en engranajes. Finalmente, haciendo uso del referido procedimiento son establecidas soluciones al problema de mejorar la eficiencia de estos engranajes mediante la recomendación racional de parámetros geométricos y de explotación.

Palabras claves: eficiencia, engranaje de tornillo sinfín, diseño racional, modelo matemático, ISO/TR 14521.

ABSTRACT

In this study, a general procedure is proposed for the prediction of cylindrical worm gear efficiency taking into account friction losses between worm and wheel gear. The procedure is based in two mathematical models developed with empiric relations and theoretical formulas presented on ISO/TR 14521. Mathematical models are oriented to evaluate the worm gear efficiency with interrelation of gear geometry, manufacturing and working parameters. The validation of procedure was achieved by comparing with values of efficiency for worm gear units referenced by a German gear manufacturer company. Finally, some important recommendations to increase worm gear efficiency by means of rational gear geometry and application parameters are presented.

Key words: efficiency, worm gear, rational design, mathematical model, ISO/TR 14521.

INTRODUCCIÓN

La prácticamente constante producción de combustibles derivados del petróleo unido a la creciente producción industrial ha provocado un importante aumento de los precios de los combustibles. Esta tendencia ha sido corroborada mediante estudios realizados por especialistas del tema, y con mayor difusión presentada por expertos del Instituto Americano del Petróleo [1]. Algunos de estos resultados son compilados y presentados en la figura 1 que muestra el comportamiento anual en los Estados Unidos de América de la creciente tendencia del precio de la gasolina regular sin plomo y la producción casi estable de barriles de petróleo.

Los elevados precios del combustible y las nuevas regulaciones gubernamentales promotoras de la reducción de los gastos energéticos, han formulado el ahorro de combustibles y la disminución de los consumos energéticos en las industrias y los servicios como uno de los principales problemas de la actualidad a resolver por la sociedad y la comunidad científica de ingenieros. Una línea de respuesta al presente problema energético está orientada a que los nuevos diseños máquinas y procesos de fabricación asociados tengan como condición ineludible el desarrollo de maquinarias y equipos más eficientes.

Lo antes presentado, suscita el desarrollo de nuevas investigaciones y análisis de los sistemas transformadores de energía de las máquinas, con una búsqueda de mecanismos cada vez más eficientes y el establecimiento de métodos precisos para estimar la eficiencia en los sistemas de transmisión y transformación de energía.

Es conocido que cada máquina representa un conjunto de diferentes mecanismos y transmisiones, con un cierto grado de complejidad. Es por eso, que la determinación correcta de las pérdidas de potencia para toda la máquina, frecuentemente es una tarea difícil. Un camino práctico para la determinación de la eficiencia de la máquina, para implementar aquellos aspectos que permitan diseñar y fabricar máquinas más eficientes, ha sido el análisis independiente de la eficiencia de cada uno de los conjuntos o mecanismos que conforman las máquinas y equipos.

Dentro de las variadas formas de transferir la energía en los equipamientos actuales son destacables las transmisiones mecánicas, con una amplia divulgación en la técnica contemporánea. Múltiples pueden ser las formas de trasmitir la energía mecánica, pero indiscutiblemente que las de mayor generalización y actualidad son los accionamientos con engranajes, debido a la combinación de soluciones disponibles para trasmitir el movimiento con eficiencia y diversidad geométrica. Por consiguiente, el desarrollo de engranajes más eficientes será siempre una respuesta al diseño de máquinas más efectivas

La práctica ha demostrado que las transmisiones por engranajes cilíndricos y cónicos son muy eficientes y varios trabajos han sido orientados a establecer métodos y procedimientos para determinar con precisión la eficiencia de los engranajes cilíndricos y cónicos. Mirabet y Martínez [2] haciendo un análisis sobre la línea práctica de engranaje demuestran que la eficiencia es función de la geometría del engranaje y de la herramienta empleado en el tallado de los dientes. Heingartner y Mba [3] en base un reporte técnico ISO [4] fueron capaces de establecer un modelo matemático general con validación mediante ensayos. Petrescu y otros [5] establecieron un procedimiento analítico mediante el análisis del momento de las fuerzas en los dientes y las velocidades de deslizamiento con resultados orientados a destacar la importancia de los parámetros geométricos en la eficiencia de engranajes cilíndricos. Otras soluciones al problema de optimizar la eficiencia de los engranajes cónicos fueron brindadas por González y García [6] mediante una geometría racional de las ruedas y una relación conveniente entre carga y velocidad en la aplicación. Más recientemente, Müller [7] realiza un análisis prácticamente exhaustivo de los aspectos que influyen en la eficiencia de engranajes cónicos con destacada relevancia de aquellos que aportan a las pérdidas por fricción entre los dientes conjugados.

Sin embargo, a pesar de este desarrollo, no puede decirse lo mismo de los estudios orientados a determinar con precisión la eficiencia de los engranajes de tornillo sinfín cilíndrico caracterizados por su relativa gran relación de transmisión cinemática y compacidad que contrasta con su baja eficiencia mecánica. En el conjunto de las transmisiones mecánicas, los engranajes de tornillo sinfín presentan una eficiencia significativa menor y dependiente de la velocidad de rotación del tornillo, la relación de transmisión, el sentido del flujo de la potencia y las dimensiones geométricas de la rueda y el tornillo [8] entre otros aspectos.

Algunos trabajos han sido encaminados a establecer procedimientos para estimar la eficiencia de engranajes de tornillos sinfín. Shevchenko y Vishnevski [9] mediante métodos de programación no lineal establecieron complejas ecuaciones matemáticas para optimizar la geometría de la hélice del tornillo sinfín cilíndrico maximizando la eficiencia del engranaje. Linden y Vazques [10] presentaron un análisis interesante y original mediante un modelo computacional de las pérdidas por fricción en un sistema vibratorio con uno y tres grados de libertad para donde puede ser siendo analizado un engranaje de tornillo sinfín. En los últimos años, Antal [11] ha formulado un método dirigido a determinar la geometría básica del engranaje de tornillo sinfín para una aplicación de carga y con restricciones en sus dimensiones.

Un análisis general de los resultados publicados hasta la fecha, permite afirmar que los procedimientos y métodos de cálculo de la eficiencia de los engranajes de tornillo sinfín ponderan mayormente la influencia de la geometría del engranaje en las pérdidas de potencia por fricción sin precisar el efecto combinado de los materiales del tornillo y la rueda, la lubricación, la calidad de los flancos conjugados y la geometría en la eficiencia del engranaje de tornillo sinfín. Este hecho contrasta con la variabilidad de la eficiencia de las transmisiones por engranajes de tornillo sinfín en dependencia de la geometría de sus elementos, de las condiciones de trabajo y sus características constructivas, y muestra evidencias de la necesidad de estructurar un procedimiento analítico con precisión práctica para estimar la eficiencia de estos engranajes.

En el año 2010, fue presentado en el Comité Técnico ISO 60 (gear) el Reporte Técnico ISO 14521 [12] para evaluar la capacidad de carga de engranajes de tornillo sinfín con propuestas de fórmulas para evaluar la eficiencia de estos sistemas mecánicos. Este estado del conocimiento, reflejado en la edición de normas y reportes técnicos ISO con relación al cálculo de la eficiencia un engranaje de tornillo sinfín cilíndrico, ha permitido sentar las bases para el desarrollo de la idea que con base en ISO/TR 14521 puede ser establecido y aplicado un procedimiento analítico de estimación del ángulo de fricción efectivo entre los flancos en contacto de la hélice del tornillo y los dientes de la rueda en presencia de diferentes lubricantes, combinación de materiales y geometría para valorar su influencia en la eficiencia del engranaje de tornillo sinfín.

El objetivo principal del presente artículo es mostrar el desarrollo de un procedimiento para estimar la eficiencia de engranajes de tornillo sinfín cilíndrico considerando pérdidas de potencia por fricción entre los flancos conjugados y presentar resultados asociados con la evaluación de la eficiencia de estos elementos de máquinas para determinar soluciones de diseño y explotación que permitan hacer de este engranaje una transmisión más eficiente disminuyendo las pérdidas de potencia por fricción asociadas a estos componentes mecánicos.

MÉTODO Y MATERIALES

El procedimiento analítico para estimar la eficiencia del engranaje fue establecido mediante un modelo matemático que considera una dependencia directa con las pérdidas de potencia por fricción entre las superficies conjugadas de la hélice del tornillo sinfín cilíndrico y los dientes de la corona de la rueda.

El modelo matemático general desarrollado en este trabajo fue establecido para un engranaje lubricado por inmersión en baño de aceite con bases mineral y sintética. Los aceites sintéticos fueron del tipo polialfaolefínico y poliglicol. El tornillo sinfín cilíndrico fue considerado de acero endurecido y la rueda con corona dentada de bronce. La referida combinación de materiales para el tornillo y la rueda dentada es la más difundida y aceptada en la actualidad por su cualidad de soportar las velocidades de deslizamiento presentes en explotación para este engranaje [13]. Además, el maquinado del tornillo y los dientes de la corona deben permitir un control de la calidad de los flancos y una valoración de la rugosidad media resultante.

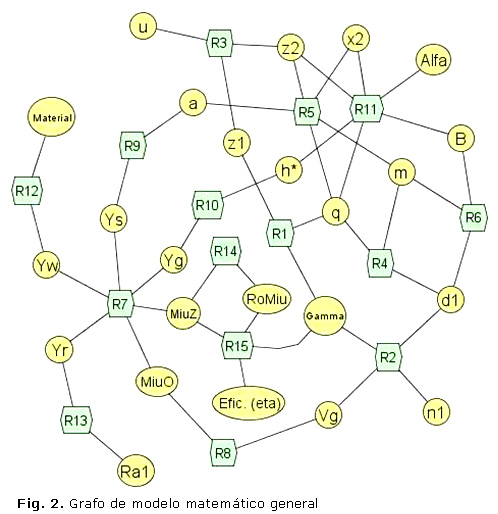

El modelo matemático, basado en formulaciones de ISO/TR 14521, sirvió de partida para establecer la solución al problema de determinar la eficiencia del engranaje con empleo de técnica de grafos. En particular, los grafos de los modelos matemáticos empleados en este trabajo representan con vértices en forma de hexágono las relaciones entre variables y con vértices en forma de círculo y elipse las diferentes variables interrelacionadas. La tabla 1 identifica las 24 variables participantes en el modelo matemático general.

A continuación, se presenta el modelo matemático general de un engranaje de tornillo sinfín cilíndrico de acero endurecido y rueda con corona de bronce, lubricado por inmersión en baño de aceite y con interrelación de la geometría, material, rugosidad resultante superficial de flancos conjugados, tipo de lubricante, velocidad de rotación del tornillo y eficiencia.

La figura 2 muestra la organización general del modelo matemático mediante un grafo donde las variables son identificadas con círculos y elipses y las relaciones con hexágonos. El grafo del modelo muestra la interrelación de la eficiencia de un engranaje de tornillo sinfín lubricado por inmersión y la geometría del engranaje.

Un análisis del anterior modelo matemático permite determinar la cantidad de datos requeridos para hacer convergente la solución del problema de estimado de la eficiencia de un engranaje de tornillo sinfín cilíndrico. En este caso, la cantidad necesaria de variables conocidas se determina como:

D = V - R

Siendo:

D = Cantidad de variables conocidas.

V = Cantidad de variables del modelo matemático (V = 24)

R = Cantidad de relaciones del modelo matemático (R = 15)

D = 24 - 15 = 9 variables datos

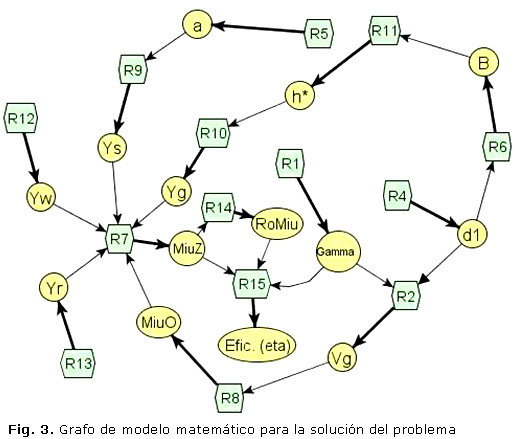

En la tabla 3 se muestran las variables asumidas como conocidas (datos) que se descartaron en el grafo del modelo matemático y permitió desarrollar el procedimiento de cálculo como solución al problema de determinar la eficiencia de del engranaje de tornillo sinfín cilíndrico.

La figura 3 muestra la organización general del grafo del modelo matemático de la solución del problema asociado con la determinación de la eficiencia de un engranaje de tornillo sinfín cilíndrico.

El modelo matemático de la solución del problema asociado con la determinación de la eficiencia de un engranaje de tornillo sinfín cilíndrico permitió, con base a las variables identificadas en la tabla 3, organizar un procedimiento para estimar la eficiencia de este engranaje con un tornillo de acero endurecido y rueda con corona de bronce lubricada por inmersión en baño de aceite de cálculo. En la tabla 4 se muestra el referido procedimiento de cálculo.

RESULTADOS

El procedimiento presentado fue organizado en una tabla Excel confeccionada al efecto y permitió estimar la eficiencia de engranajes de tornillo sinfín cilíndrico con variaciones de parámetros de diseño y de explotación. Posteriormente, el procedimiento fue validado por comparación de los valores de eficiencia estimada con valores de eficiencia reportados para unidades de engranajes fabricadas por la compañía alemana Atlanta [14], especializada en la manufactura de elementos de transmisión mecánica y con particular énfasis en engranajes. La tabla 5 muestra resultados derivados del proceso de validación que permiten declarar una diferencia promedio de 1.25 % entre valores reales y estimados de eficiencia por consideración de rozamiento entre flancos conjugados.

Con el objetivo de analizar la influencia de parámetros geométricos, constructivos y de explotación en el comportamiento de la eficiencia de engranajes de tornillo sinfín cilíndrico, fueron estimados valores de eficiencia con empleo del procedimiento propuesto para diferentes condiciones de geometría, cinemática y explotación del engranaje. En general, las valoraciones fueron realizadas para engranajes lubricados por inmersión en baño de aceite con base mineral, con tornillos sinfín cilíndrico de acero endurecido y ruedas con corona de bronce, relación de transmisión cinemática u = 20, coeficiente de corrección del perfil de dientes de la rueda x2 = 0, rugosidad media Ra = 0,5 μm y ángulo de presión normal α = 20 . Los más importantes resultados son presentados gráficamente.

La figura 4 muestra resultados derivados de la influencia del tipo de aceite lubricante en la eficiencia del engranaje de tornillo sinfín cilíndrico. Los valores de eficiencia fueron estimados considerado un engranaje con distancia entre ejes a = 90 mm, tornillo con una hélice (z1 = 1), módulo m = 6 y factor de diámetro q = 10.

La figura 5 expone el comportamiento de la eficiencia del engranaje en dependencia de la velocidad de rotación del tornillo. Los resultados fueron obtenidos para dos tipos de engranajes. El engranaje identificado como de tipo A fue caracterizado con distancia entre ejes a = 90 mm, tornillo con cuatro hélices (z1 = 4), módulo m = 2 y factor de diámetro q = 10. El engranaje identificado como de tipo B fue analizado con distancia entre ejes a = 90 mm, tornillo con una hélice (z1 = 1), módulo m = 6 y factor de diámetro q = 10.

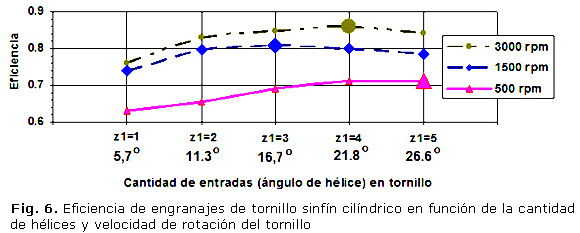

La figura 6 muestra la tendencia de los valores estimados de eficiencia para engranajes de tornillo sinfín cilíndrico en función de la cantidad de hélices del tornillo y velocidades de rotación del tornillo. La valoración fue realizada considerando un engranaje con distancia entre ejes a = 90 mm y para valores de velocidad de rotación del tornillo de 500 min-1, 1500 min-1 y 3000 min-1.

La figura 7 presenta el comportamiento de la eficiencia y el ángulo de fricción resultante para engranajes de tornillo sinfín cilíndrico en función de la cantidad de hélices del tornillo. El análisis fue realizado con velocidad de rotación del tornillo igual a nt = 1500 rpm y engranajes con distancia entre ejes a = 90 mm.

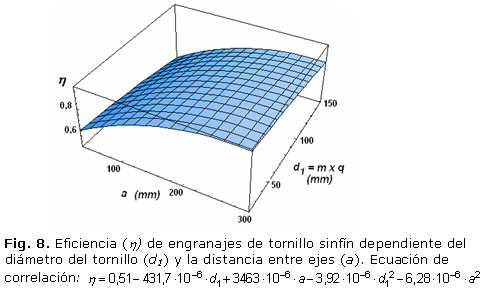

Mediante un grafico 3D, la figura 8 exhibe el comportamiento de la eficiencia de engranajes de tornillo sinfín cilíndrico en función del diámetro de referencia del tornillo y la distancia entre ejes del engranaje. Este análisis fue realizado considerando el tornillo con una velocidad de rotación nt = 1500 min-1.

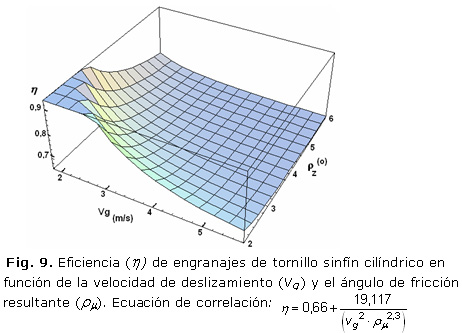

La figura 9 exhibe mediante una correlación tridimensional la relación entre la eficiencia del engranaje, el diámetro de referencia del tornillo y la distancia entre ejes para engranajes de tornillo sinfín cilíndrico con una velocidad de rotación igual a nt = 1500 min-1.

DISCUSIÓN

El procedimiento desarrollado permitió realizar la simulación del comportamiento de la eficiencia de un engranaje de tornillo sinfín cilíndrico y establecer la influencia de algunos importantes parámetros geométricos y de explotación en el comportamiento de la eficiencia energética de esta transmisión. Un resumen de los resultados fue mostrado anteriormente en las figuras 4, 5, 6, 7, 8 y 9.

Un análisis de resultados demuestra la importancia de la fricción entre la hélice del tornillo sinfín y los dientes de la corona dentada en la eficiencia de este tipo de engranaje, caracterizado por un contacto con deslizamiento puro entre flancos conjugados. Este hecho evidencia la importancia de la calidad de la lubricación y el tipo de lubricante en la eficiencia del engranaje. Según muestra la figura 4, el uso de aceites sintéticos del tipo poliglicol y polialfaolefina en sustitución de los aceites minerales como lubricantes de los engranajes de tornillo sinfín, permiten mejorar como promedio en 20 % la eficiencia de estos engranajes. Para precisar este efecto, durante este trabajo fue realizado un estudio más amplio de la influencia de los aceites en la eficiencia del engranaje de tornillo sinfín y fue observado que el empleo de aceites sintéticos permiten mejorar la eficiencia hasta valores promedios de 45 % en aplicaciones con velocidad de deslizamiento alrededor de vg = 0,9 m/s. Otros resultados [8] han reportado un aumento en la eficiencia alrededor del 30% por el uso de aceites sintéticos.

La figura 5 muestra mayormente un comportamiento creciente de la eficiencia del engranaje con la velocidad de rotación y cantidad de entradas del tornillo. Estos resultados corroboran lo generalmente aceptado [15] que la eficiencia del engranaje mejora con una lubricación hidrodinámica estable entre los flancos en contacto y también en engranajes con mayores ángulo de hélice del tornillo (γ) obtenidos con los más altos valores posibles de módulos (m) y menores factores de diámetro (q). En cambio, resultados derivados en este trabajo permiten considerar que la anterior afirmación no es totalmente cierta en velocidades de deslizamiento relativamente altas, pues el valor del ángulo de fricción resultante (ρμ) es variable (ver R7 y R14) y dependiente directamente de la velocidad de deslizamiento (vg). De tal manera que la relación entre el ángulo de la hélice y el ángulo de fricción resultante es dependiente de la velocidad de trabajo del tornillo y su valor influye en el valor máximo de la eficiencia. En el análisis realizado y mostrado en la figura 6 fueron observados valores máximos de eficiencia para engranajes con z1 = 5 (nt = 500 min-1), z1 = 3 (nt = 1500 min-1) y z1 = 4 (nt = 3000 min-1). En general, la no correlación de la máxima eficiencia con la mayor cantidad de hélices en los tornillos del engranaje fue observada a partir de velocidades de deslizamiento superiores a 2,5 y 3 m/s.

Los resultados compilados en la figura 7 explican el concepto que el ángulo de fricción resultante (ρμ), y respectivamente el coeficiente de fricción resultante (μz) reducen bruscamente su valor al aumentar la velocidad de deslizamiento, debido a las condiciones favorables de cuñas de aceites en los flancos en contacto del engranaje que favorecen el incremento de la eficiencia del engranaje de tornillo sinfín.

Las figuras 6 y 9 permiten observar y demostrar que los máximos valores de eficiencia no ocurren siempre en los mayores ángulos de hélices (γ) y depende de la velocidad de trabajo del tornillo. En general se observa que para rangos de velocidad del tornillo entre 1000 min-1y 2000 min-1 se alcanzan las máximas eficiencias con tornillos de z1 = 3 y z1 = 4 entradas de hélices.

La figura 8 es compiladora de otro resultado vinculado con la afirmación de que engranajes de tornillo sinfín con mayores distancia entre ejes (a) reportan las máximas eficiencias y en caso de iguales distancias entre ejes los engranajes con tornillos de menores diámetros mejoran ligeramente la magnitud de eficiencia energética. Este es un aspecto que puede ser explicado con los mayores ángulos de hélices típicos de los engranajes de mayores distancias entre ejes.

Finalmente, la figura 9 permite entender que velocidades de deslizamiento (vg) mayores que 2,5 m/s en los engranajes de tornillo sinfín, con combinación de materiales acero-bronce y lubricados por inmersión en baño de aceite mineral, además de ser favorables para iniciar procesos de desgaste adhesivo en los flancos conjugados del engranaje marcan el comienzo de un intenso proceso de fricción líquida que provoca el aumento del coeficiente de fricción efectivo y reduce la eficiencia energética efectiva del engranaje.

CONCLUSIONES

Fue desarrollado un procedimiento analítico para estimar la eficiencia del engranaje de tornillo sinfín mediante un modelo matemático basado en formulaciones de ISO/TR 14521 y considerando una dependencia directa con las pérdidas de potencia por fricción entre las superficies conjugadas de la hélice del tornillo sinfín cilíndrico y los dientes de la corona de la rueda. El procedimiento fue validado por comparación de los valores de eficiencia estimada con valores de eficiencia reportados para unidades de engranajes fabricadas por la compañía alemana Atlanta y permite declarar una diferencia promedio de 1.25 % entre valores reales y estimados de eficiencia por consideración de rozamiento entre flancos conjugados.

Los aceites sintéticos del tipo poliglicol y polialfaolefina en sustitución de los aceites con base mineral como lubricantes de los engranajes de tornillo sinfín, mejoran como promedio en 20 % la eficiencia de la transmisión.

Los resultados de la aplicación de la simulación demuestran que los máximos de eficiencia no ocurren siempre en los mayores ángulos de hélices (γ) y depende de la velocidad de trabajo del tornillo. En general se observa que para rangos de velocidad del tornillo entre 1000 min-1 y 2000 min-1 las máximas eficiencias se alcanzan con tornillos de 3 y 4 entradas de hélices.

Los engranajes de tornillo sinfín con mayor distancia entre ejes reportan las máximas eficiencias y en caso de iguales distancias entre ejes los engranajes con tornillos de menores diámetros mejoran ligeramente la magnitud de su eficiencia energética.

En los engranajes de tornillo sinfín con combinación de materiales acero-bronce y lubricados por inmersión en baño de aceite mineral, las velocidades de deslizamiento mayores a 2,5 m/s inician una intensa fricción líquida que provoca el aumento del coeficiente de fricción resultante en el engrane entre la hélice del tornillo y flanco del diente en la rueda y reducen la eficiencia energética efectiva del engranaje.

REFERENCIAS

1. Markey, E. J. Fighting high gas prices. Washington DC:Natural Resources Committee. 2012. [Consultado el: 28 de mayo de 2012]. Disponible en: http://democrats.naturalresources.house.gov/issue/gas-prices

2. Mirabet Lemus, E. y Martínez Delgado, L. "Propuesta para el cálculo de la eficiencia en los engranajes cilíndricos". Ingeniería Mecánica. 2006, vol. 9, nº 1, p. 59-63. [Consultado el: 8 de febrero 2012]. Disponible en: http://www.redalyc.org/redalyc/pdf/2251/225117931007.pdf. ISSN 1815-5944.

3. Heingartner, P., Mba, D. "Determining power losses in the helical gear mesh". Gear technology. 2005, vol. 22, nº 5, p. 32-37. ISSN 0743-6858.

4. International Organization for Standardization. Gears - Thermal capacity. Part 1: Rating gear drives with thermal equilibrium at 95° C sump temperature. ISO/TR 14179-1:2001. Geneva. Switzerland: Edited by ISO. 2001.

5. Petrescu, R. V., Petrescu, F. I. y Popescu, N. "Determining gear efficiency". Gear Solutions. 2007, vol. 5, nº 3 (march), p. 20-28. [Consultado el: 20 de abril 2012]. Disponible en: http://www.gearsolutions.com/media//uploads/assets/PDF/Articles/Petrescu0307.pdf. ISSN 1933-7493.

6. González Rey, G., García Toll, A. y García Domínguez; M. E. "Diseño racional de engranajes cilíndricos orientado a aumentar eficiencia y disminuir pérdidas por fricción". Revista Cubana de Ingeniería. 2010, vol. 1, nº 1, p. 73-82. [Consultado el: 10 de Septiembre de 2011]. Disponible en: http://rci.cujae.edu.cu/index.php/rci/article/download/32/33. ISSN 2223-1781.

7. Müller, H. "Optimizing operating efficiency". Gear Solutions. 2010, vol. 8, nº 7, p. 32-41. [Consultado el: 20 de abril de 2012]. Disponible en: http://www.gearsolutions.com/media//uploads/assets//PDF/Articles/June_10/0610_Kling.pdf . ISSN 1933-7493.

8. Crombie, M. "Improving energy efficiency with the proper gear oils". Gear Solutions. 2007, vol. 5, nº 7. p. 42-44. [Consultado el: 20 de abril de 2012]. Disponible en: http://www.gearsolutions.com/media//uploads/assets/PDF/Articles/Kluber0607.pdf. ISSN 1933-7493.

9. Shevchenko, S. y Vishnevsky, A. "Optimization of worm gears parameters by the non-linear programming methods". Teka Komisji Motoryzacji i Energetyki Rolnictwa OL-PAN. 2009, vol. 9, p. 290-297. [Consultado el: 18 de julio de 2012]. Disponible en: http://www.pan-ol.lublin.pl/wydawnictwa/TMot9/Shevchenko.pdf.

10. Van Der Linden, F. L. J. y Vazques de Souza Silva, P. H. "Modelling and Simulating the Efficiency and Elasticity of Gearboxes". En: 7th Modelica Conference, Como, Italia. 2009. p. 270-277 [Consultado el: 8 de febrero 2012]. Disponible en: http://www.ep.liu.se/ecp/043/029/ecp09430052.pdf. DOI 10.3384/ecp09430052.

11. Antal, T. A. "Worm gears with optimized main geometrical parameters and their efficiency". Mechanika. 2010. vol. 13, nº 1, p. 62-65. [Consultado el: 12 de mayo de 2012]. Disponible en: http://zurnalas.mechanika.ktu.lt/files/mech680/Antal181.pdf. ISSN 1392-1207.

12. International Organization for Standardization. Gears-Calculation of load capacity of Wormgears. ISO TR 14521: 2010. Geneva. Switzerland: Edited by ISO. 2010.

13. Burdick, Roger. "Manufacturing single-envelope worm gears". Gear Solutions. 2003. vol. 1, n 4. p. 28-33. [Consultado el: 20 de abril 2012]. Disponible en: http://www.gearsolutions.com/media//uploads/assets/PDF/Articles/2003-04 -01_Manufacturing_Single-Envelope_Worm_Gears.pdf. ISSN 1933-7493.

14. ATLANTA. Standard Driving Elements. Section A2 - Worm Gear Units. Brandenburg, Berlin: Antriebssysteme E. Seidenspinner GmbH & Co. KG 2010. 380 p. [Consultado el: 20 de junio de 2012] Disponible en: http://www.atlantagmbh.de/fileadmin/Dokumente/PDF%20Kataloge/Antriebselemente/Kap -a_2010.pdf

15. Antal, T. A. "A new algorithm for cylindrical worm gears dimensioning based on the hydrodynamic lubrication conditions between the teeth flanks". Mechanika. 2011. vol. 14, nº 4, p. 400-403. [Consultado el: 12 de mayo de 2012]. Disponible en: http://zurnalas.mechanika.ktu.lt/files/411-Antal174.pdf. ISSN 1392-1207.

Recibido: 3 de septiembre de 2012.

Aceptado: 25 de enero de 2013.

Gonzalo González-Rey. Instituto Superior Politécnico José Antonio Echeverría. Facultad de Ingeniería Mecánica. La Habana. Cuba.

Correo electrónico: cidim@mecanica.cujae.edu.cu