My SciELO

Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Ingeniería Mecánica

On-line version ISSN 1815-5944

Ingeniería Mecánica vol.16 no.3 La Habana Sept.-Dec. 2013

Artículo Original

Calzos pentagonales cementados: influencia de la velocidad de corte en la productividad y los costos

Cemented pentagonal inserts: influence of cutting speed on productivity and costs

David Machín-Valle, Ricardo del Risco-Alfonso, Raide Alfonso González-Carbonell

Universidad de Camagüey Ignacio Agramonte Loynaz. Facultad de Electromecánica. Camagüey. Cuba

RESUMEN

Las herramientas de corte con sujeción mecánica (calzos o insertos) son utilizadas en procesos de mecanizado de alta productividad. El objetivo del trabajo consiste en determinar la influencia de la velocidad de corte del proceso de torneado en la productividad y los costos. En el estudio se emplearon calzos pentagonales de carburo cementado de producción nacional. Como material a elaborar fue utilizado el acero Cr12Mo, utilizándose varias velocidades de corte, manteniéndose constante el avance y la profundidad, hasta alcanzar el desgaste límite del flanco del calzo (0,5 mm) para obtener la ecuación que relaciona la velocidad de corte y el tiempo de vida útil del calzo. También fue establecida la influencia de la velocidad de corte sobre los tiempos de maquinado y los costos productivos respectivamente. Por último, la velocidad de corte obtenida para máxima productividad es 255.45 m/min y para el menor costo 120,03 m/min.

Palabras claves: torneado, calzos pentagonales, productividad, velocidad de corte.

ABSTRACT

Cutting tools with mechanical clamping (inserts) are used in high productivity machining processes. The objective of the study was to determine the influence of turning process cutting speed on productivity and costs. Cuban pentagonal cemented carbide inserts were used. The turning of Cr12Mo was performed at various cutting speeds and remained constant feed and depth. The insert´s flank wear behavior and the equation that relates the cutting speed and the insert life were determined. The influence of the cutting speed on machining time and production costs respectively was established too. It was determined that the cutting speed for maximum productivity is 255.45 m/min and for the lowest cost is 120.03 m/min.

Key words: turning, pentagonal inserts, productivity, cutting speed.

INTRODUCCIÓN

Las empresas en la actualidad deben enfrentar el reto de procesar grandes volúmenes de producción y con una gran variedad, los que les exige flexibilidad y competitividad.

La tendencia actual para reducir los costos en los procesos de mecanizado de alta productividad consiste en emplear herramientas de corte con sujeción mecánica, estos elementos son conocidos como calzos o insertos. Existe una gran variedad en cuanto a tamaño, forma geométrica y material de fabricación. [1, 2]

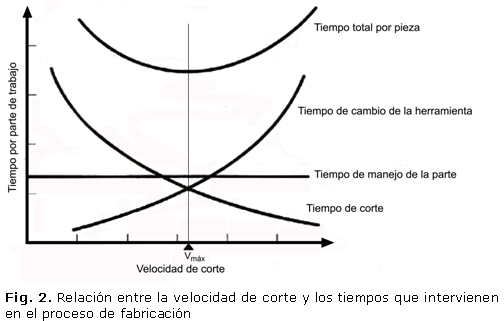

El empleo de mayores velocidades de maquinado podría incrementar la productividad, sin embargo, a partir de una velocidad determinada el incremento del desgaste de las herramientas provoca el aumento de la frecuencia del cambio de insertos y por ende de los costos. [3, 4, 5]

La selección de la velocidad de corte en función de minimizar los tiempos de maquinado e incrementar la productividad o de minimizar los costos, constituye uno de los problemas de los procesos de manufactura por arranque de virutas, dependerá por tanto de los intereses de la fábrica maximizar la productividad o disminuir los costos.

Los estudios que abordan el tema señalan que varios parámetros influyen en la productividad y los costos del proceso de torneado. En los trabajos consultados que analizan el proceso de torneado estudian la variación de los parámetros del régimen de corte y determinan el desgaste del inserto, teniendo en cuenta la forma geométrica del calzo [6, 7], el material del semiproducto [5, 7, 8], el avance, la velocidad de corte, la profundidad [9, 10] y el acabado superficial [11, 12].

Por tanto, para seleccionar el valor de la velocidad de corte en función de minimizar el tiempo o los costos, resulta necesario determinar la relación que existe entre el régimen de corte y la vida útil del borde cortante del inserto.

Este estudio se realizó en una empresa que produce grandes volúmenes de piezas a partir del torneado del acero Cr12Mo empleando calzos pentagonales de carburo cementado de producción nacional. El objetivo del trabajo es determinar la influencia de la velocidad de corte del proceso de torneado en la productividad y los costos.

MATERIALES Y MÉTODOS

Se realizó el torneado de barras de semiproducto Cr12Mo empleando calzos pentagonales de carburo cementado P30 de producción nacional. (Ver Fig. 1)

Composición química: 11,37 % de cobalto, 6,39 % de TiC, 8,01 % de TaC+NbC y un 74,23 % de WC.

Propiedades más importantes: resistencia a la rotura transversal de 2000 N/mm2; peso específico de 12,5 g/cm3 y dureza de 1400 HV.

Forma geométrica del calzo: posee cinco filos de corte y una cara con rompe virutas.

Parámetros geométricos del conjunto inserto portacalzos: ángulo de ataque: -10°, ángulo de incidencia: 10°, ángulo de posición principal: 60°, ángulo de inclinación del filo: 7°.

La vida útil de las herramientas de corte en operaciones de torneado la define el desgaste del flanco, por lo que fueron realizadas operaciones de cilindrado de desbaste y semidesbaste (empleando los 5 filos de la herramienta) en una barra laminada de acero Cr12Mo con velocidad de corte de 190 m/min, un avance de 0,25 mm/rev y una profundidad de corte de 2 mm hasta inutilizar la herramienta sin alcanzar el desmoronamiento. El desgaste de la herramienta fue medido a intervalos con un microscopio óptico universal 840024 de precisión 0.003 mm según la norma ISO 3685. El desgaste predominante estuvo localizado en la zona del flanco de la herramienta y el valor de VB promedio fue de 0,51 mm. Por tanto, se seleccionó 0,50 mm como valor de este desgaste que establece la inutilidad de la herramienta.

Mediante el empleo de la ecuación de Taylor 1 se estableció la relación entre el desgaste de la herramienta y la velocidad de corte. Las velocidades de corte empleadas en el torneado fueron 128 m/min, 153 m/min, 190 m/min y 239 m/min, fueron realizadas dos réplicas para cada velocidad de corte.

![]()

Esta ecuación posee una distribución potencial por lo que fue empleado el Toolbox Curve Fitting del software de métodos numéricos MATLAB R2010a para el ajuste de las curvas, según la ecuación de potencia definida en el software, ecuación 2.

Posteriormente fueron seleccionadas las constantes n y C para las condiciones definidas en el experimento.

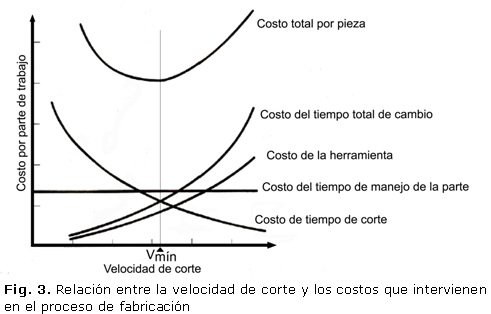

La literatura consultada [3, 11] reporta que existe relación entre la velocidad de corte y los tiempos que intervienen en el proceso de fabricación por arranque de virutas. En general, los tiempos con mayor influencia en el proceso de maquinado son: tiempo de instalación o de manejo de la pieza, tiempo de cambio de herramienta y tiempo de corte (Ver Fig. 2).

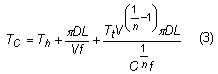

Con la suma de los tiempos de instalación de la pieza (Th) y el de cambio de la herramienta Tt puede obtenerse la ecuación 3 para determinar el tiempo de corte Tc

Donde:

F: Avance

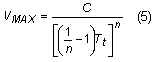

La velocidad de corte para la máxima producción es aquella que brinda el menor tiempo de fabricación la cual es obtenida al determinar la raíz de la primera derivada del tiempo de corte, ecuación 3, en función de la velocidad de corte:

Luego, la velocidad de corte para máxima producción fue determinada según la ecuación 5

El tiempo de vida útil para máxima productividad depende por tanto de la ecuación 6:

![]()

En relación con los tiempos que son consumidos en la elaboración de una pieza están los costos debido al tiempo de instalación de la pieza, costo del tiempo de maquinado, costo del tiempo de cambio de herramienta y costo de la herramienta (Ver Fig. 3).

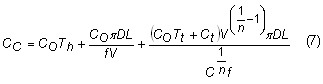

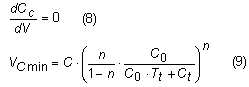

Al sumar los costos que intervienen en el proceso de fabricación se obtiene la ecuación 7 en función de la velocidad de corte.

Donde:

Co: Tasa de costo para un operador.

Th: Tiempo de instalación de la pieza.

Luego, la velocidad de corte que ofrece el menor costo de fabricación es obtenida determinando la raíz de la primera derivada del costo en función de la velocidad de corte, ecuación 8

Los coeficientes C0 = 0,142 $/min y Ct= $1,6 dependen de las condiciones de la empresa, fueron calculados considerando un operario de calificado de primera con tarifa horaria de 1,81 $/h trabajando en un torno 16K20 con potencia de la máquina de 11 KW, el coeficiente de energía de 0,0992, el coeficiente de gastos indirectos = 2,88, y los índices siguientes:

Salario y seguridad social = (tarifa horaria + 9,09 %) + 12,5 % + 1,5 %

Gastos indirectos = salario básico*coeficiente de gastos indirectos.

Gastos en combustible y energía = Potencia de la máquina*coeficiente de energía

Co = salario y seguridad social + gastos indirectos + gastos en combustible y energía

Por último, el tiempo de vida útil para esta velocidad de corte se determinó según la ecuación 10:

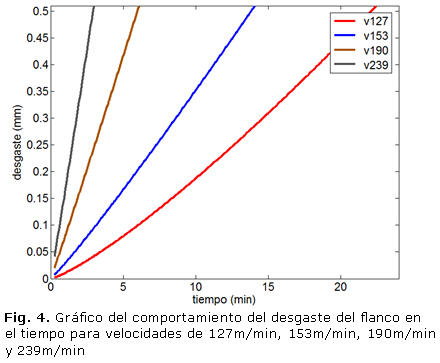

A continuación son mostrados los resultados experimentales del comportamiento del desgaste del flanco en función del tiempo para las velocidades cortes seleccionadas.

RESULTADOS Y DISCUSIÓN

En las tablas 1 y 2 son mostrados los resultados de las mediciones del desgaste del flanco del calzo pentagonal para las cuatro velocidades de corte seleccionadas para el estudio. Como se puede apreciar hay una relación directa entre el incremento de la velocidad de corte y el incremento del desgaste.

A partir de los registros de tiempo vs desgaste del flanco se realizó el ajuste de las curvas empleando la ecuación de regresión de potencia 2 definida en el Toolbox Curve Fittting del software MATLAB. (Ver Fig. 4).

En todos los casos de ajuste de curvas el coeficiente de ajuste R2 fue superior a 0,99, lo que indica que existe una alta correlación entre los datos experimentales y el ajuste de las curvas.

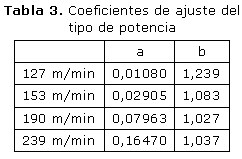

En la tabla 3 están representados los coeficientes de ajuste a y b de la ecuación 2, los que conforman la ecuación de regresión de potencia que relaciona la magnitud del desgaste del flanco en función del tiempo.

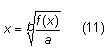

Despejando x de la ecuación 2 se obtiene la ecuación 11

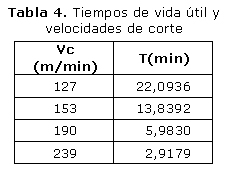

Al evaluar la ecuación anterior para f(x)=0,5 que es el desgaste del flanco que limita la inutilidad de la herramienta y sustituyendo los coeficientes a y b, fue posible determinar el tiempo de vida útil del inserto para cada una de estas velocidades (tiempo en que el desgaste del flanco alcanza la magnitud permisible). En la tabla 4 se relacionan los tiempos de vida útil para cada velocidad.

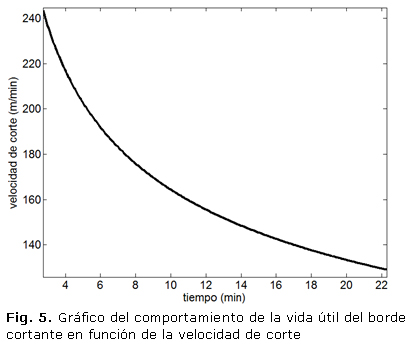

Análogamente se realizó el ajuste de los datos de la tabla 4, siguiendo una regresión de potencia, ecuación 2, obteniéndose los coeficientes a=329,6 y b=0,302. (Ver Fig. 5).

El coeficiente n para las herramientas de carburo está en el orden de 0,22 - 0,3 y el coeficiente C para el maquinado de acero desde 192 hasta 500, los coeficientes dependen del material de la herramienta de corte. Los coeficientes obtenidos C=a=329,6 y n=b=0,302 están en este rango reportado en la bibliografía [3, 13].

Al sustituir los coeficientes de ajuste C = 329,6 y n = 0,302 en la ecuación 1, se obtiene la ecuación de Taylor que relaciona las velocidades de corte y el tiempo de vida útil, para el torneado del acero Cr12Mo:

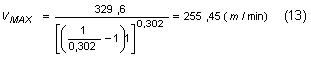

De igual manera, sustituyendo los coeficientes de ajuste en la ecuación 5 pudo obtenerse que la velocidad de corte para máxima productividad sea:

El tiempo de vida útil de la herramienta para esta velocidad de corte, según ecuación 6 es:

Al sustituir los coeficientes de ajuste C = 329,6 y n = 0,302 en la ecuación 9 fue calculado que la velocidad de corte para menores costos es:

La vida útil de la herramienta correspondiente según la ecuación 10 es:

Por tanto, en el torneado del acero Cr12Mo se pueden usar de manera eficiente velocidades de corte comprendidas en el rango de 120-255 m/min y con un avance de la herramienta de 0,25 mm/rev. Si el objetivo es minimizar el tiempo de fabricación deberá emplearse una velocidad de corte de 255 m/min, si por el contrario lo que se desea es disminuir los costos, entonces la velocidad de corte es 120 m/min.

Hasta el momento la empresa emplea los calzos pentagonales por debajo de sus posibilidades tecnológicas, según entrevistas realizadas a diferentes operarios y técnicos de la empresa usas los insertos por lo general a velocidades de corte en la gama de 60 m/min con avances de 0,1 mm/rev. Emplear velocidades de corte por debajo de la velocidad mínima incrementa los costos por concepto de tiempo de corte.

CONCLUSIONES

El desgaste predominante se localizó en la zona del flanco de la herramienta. El valor de VB promedio fue de 0,51 mm. Por tanto, se seleccionó 0,50 mm como valor de este desgaste que establece la inutilidad de la herramienta.

A partir de los resultados el torneado del acero Cr12Mo se pueden usar de manera eficiente velocidades de corte comprendidas en el rango de 120 - 255 m/min y con un avance de la herramienta de 0,25 mm/rev.

La velocidad de corte mínima recomendada según cálculos es de 120,03 m/min, que permite obtener los costos mínimos posibles en el torneado exterior del acero Cr12Mo en función de la vida útil del borde cortante de la herramienta. Emplear velocidades por debajo de esta magnitud constituye incremento de los costos, se justifica velocidades mayores en función de mayor productividad.

La velocidad de corte máxima recomendada según los cálculos es de 255,45 m/min, que permite obtener la mayor productividad posible en el torneado exterior del acero Cr12 Mo en función de la vida útil del borde cortante de la herramienta de corte. Velocidades superiores a este valor incrementan los tiempos de recambio de la herramienta y por ende la disminución la productividad.

REFERENCIAS

1. Smith, G. T. Cutting Tool Technology: Industrial Handbook. London: Springer-Verlag, 2008. ISBN 978-1-8480-0204-3.

2. Astakhov, V. P. Geometry of Single-point Turning Tools and Drills: Fundamentals and Practical Applications. London: Springer-Verlag, 2010. ISBN 978-1-84996-052-6.

3. Coronado-Marín, J. J. "Economía en el maquinado para la industria metalmecánica". Estudios Gerenciales. 2005, vol. 21, nº 94, p. 39-46. [Consultado el: septiembre de 2011]. Disponible en: http://www.scielo.org.co/pdf/eg/v21n94/v21n94a02.pdf. ISSN 0123-5923.

4. Kang, X., Junichi, T. y Akihiko, T. "Effect of cutting edge truncation on ductileregime grinding of hard and brittle materials". International Journal of Manufacturing Technology and Management. 2006, vol. 9, nº. 1-2, p. 183-200. ISSN 1741-5195.

5. Asaad, A. A., Usama, J. N. y Xiong, C. H. "Cutting Tool Geometry and Parameters Effects on the Force and Temperature in Turning Steel 1040 Using Finite Element Analysis". Advanced Materials Research. 2012, vol. 548, p. 465-470. [Consultado el: enero de 2013]. Disponible en: http://www.scientific.net/AMR.548.465. ISSN 1662-8985. DOI http://dx.doi.org/10.4028/www.scientific.net/AMR.548.465.

6. Karpat, Y. y Ozel, T. "Analytical and thermal modeling of high-speed machining with chamfered tools". Journal of Manufacturing Science and Engineering. 2008, vol. 130, nº 1, p. 1-15. ISSN 1087-1357. DOI http://dx.doi.org/10.1504/IJMTM.2006.009995.

7. Kountanya, R., Al-Zkeri, I. y Altan, T. "Effect of tool edge geometry and cutting conditions on experimental and simulated chip morphology in orthogonal hard turning of 100Cr6 steel". Journal of Materials Processing Technology. 2009, vol. 209, nº. 11, p. 5068-5076. [Consultado el: septiembre de 2011]. Disponible en: http://www.sciencedirect.com/science/article/pii/S0924013609000600. ISSN 0924-0136. DOI http://dx.doi.org/10.1016/j.jmatprotec.2009.02.011.

8. Ozel, T., Hsu, T. y Zeren, E. "Effects of cutting edge geometry, workpiece hardness, feed rate and cutting speed on surface roughness and forces in finish turning of hardened AISI H13 steel". The Internacional Journal of Advanced Manufacturing Technology. 2005, vol. 25, p. 262-269. [Consultado el: marzo de 2010]. Disponible en: http://coewww.rutgers.edu/~ie/sub_navi/centers_labs/MARL/pdf/2004-ozel-hsu-zeren.pdf. ISSN 1433-3015. DOI http://dx.doi.org/10.1007/s00170-003-1878-5.

9. Saglam, H., Yaldiz, S. y Unsacar, F. "The effect of tool geometry and cutting speed on main cutting force and tool tip temperature". International Journal of Materials in Engineering Applications. 2007, vol. 28, nº 1, p. 101-111. ISSN 0261-3069. DOI http://dx.doi.org/10.1016/j.matdes.2005.05.015.

10. Sm Ali, N. D. y Sk, D. "Effect of Minimum Quantity Lubrication (MQL) on cutting performance in turining medium carbon steel by uncoated carbide insert at different speed-feed combinations". Advances in Production Engineering and Management. 2011, vol. 6, nº 3, p. 185-196. [Consultado el: diciembre de 2011]. Disponible en: http://maja.uni-mb.si/files/apem/APEM6-3_185-196.pdf. ISSN 1855-5531.

11. Ganesan, H., Mohankumar, G., Ganesan, K. et al. "Optimization of machining parameters in turning process using genetic algorithm and particle swarm optimization with experimental verification". International Journal of Engineering Science and Technology. 2011, vol. 3, nº 2, p. 1091-1102. [Consultado el: enero de 2012]. Disponible en: http://www.ijest.info/docs/IJEST11-03-02-064.pdf. ISSN 0975-5462.

12. Xie, S. y Zhang, Z. "Models and Optimization Techniques of Machining Parameters in Turning Operations". En: Computational Methods for Optimizing Manufacuring Technology, IGI-Global. 2011, Cap. 7, p. 162-192. [Consultado el: enero de 2012] Disponible en: http://dx.doi.org/10.4018/978-1-4666-0128-4.ch007. ISBN 978-1-4666-0128-4.

13. Groover, M. P. Fundamentos de Manufactura Moderna. Materiales, Procesos y Sistemas. Prentice-Hall Hispanoamericana, S.A., 1997. p. 543-588. ISBN 978-9-6888-0846-7.

Recibido: 5 de marzo de 2013

Aceptado: 28 de agosto de 2013

David Machín-Valle. Universidad de Camagüey Ignacio Agramonte Loynaz. Facultad de Electromecánica. Camagüey. Cuba

Correo electrónico: david.machin@reduc.edu.cu