Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Mecánica

versión On-line ISSN 1815-5944

Ingeniería Mecánica vol.16 no.3 La Habana sep.-dic. 2013

ARTÍCULO ORIGINAL

Comportamiento del desgaste del flanco en el torneado en seco de alta velocidad del acero AISI 316L

Flank wear behavior in the dry high-speed turning of AISI 316L stainless steel

Yoandrys Morales-TamayoI, Roberto Pérez-RodríguezII, Patricia Zambrano-RobledoIII, Miguel Ángel Gómez-Elvira-GonzálezIV, Luis Hernández-GonzálezII, Yusimit Zamora-HernándezI

I Universidad de Granma. Facultad de Ciencias Técnicas. Granma. Cuba

II Universidad de Holguín, Facultad de Ingeniería Mecánica. Holguín, Cuba

III Universidad Autónoma de Nuevo León. Centro de Investigación e Innovación en Ingeniería Aeronáutica. Escobedo. México

IV Universidad Politécnica de Madrid. Escuela Técnica Superior de Ingenieros Agrónomos. Madrid. España

RESUMEN

El presente estudio experimental se centra en investigar los efectos de los parámetros de corte en el desgaste del flanco con dos insertos recubiertos durante el torneado de acabado en seco a altas velocidades del acero inoxidable AISI 316L. Los efectos de los parámetros de corte fueron determinados utilizando un análisis de varianza y de regresión simple. Como principal resultado se obtuvo el efecto significativo del avance y del tiempo de maquinado en el desgaste del flanco. El inserto de tres capas no sobrepasó el criterio de fin de vida del desgaste, mientras que el inserto de una capa sufrió un desgaste catastrófico para la mayor velocidad de corte. El desgaste del flanco tuvo mejor comportamiento para el avance de 0,08 mm/rev en todas las velocidades empleadas en este estudio.

Palabras claves: torneado de alta velocidad, desgaste de flanco, acero inoxidable AISI 316L, estudio experimental, análisis de varianza y regresión.

ABSTRACT

The current experimental study is focused on investigating the effects of cutting parameters on flank wear in two coated carbide inserts during dry high speed finish turning of AISI 316L stainless steel. The effects of cutting parameters were determinate using analysis of variance and simple regression. As a main result a significant effect of cutting feed and the machining time on flank wear was found. The three coating layers insert did not exceed the criterion of end of life of wear while the insert with one layer suffered a catastrophic wear at the highest cutting speed. The flank wear showed the best performance for the cutting feed of 0,08 mm/rev at all the speeds used in the study.

Key words: high speed turning, flank wear, AISI 316L stainless steel, experimental study, analysis of variance and regression.

INTRODUCCIÓN

Las industrias dedicadas a la manufactura de elementos mecánicos están constantemente esforzándose para reducir costos e incrementar la calidad de las piezas maquinadas teniendo en cuenta la creciente demanda de productos con una elevada precisión dimensional.

En los últimos años el avance alcanzado en las máquinas herramienta, en las herramientas de corte y las tecnologías de maquinado han posibilitado la utilización del maquinado de alta velocidad (HSM). Este posibilita una mayor velocidad de remoción de material, reduce los tiempos de maquinado, el número de máquinas herramientas y garantiza un elevado acabado superficial, disminuyendo las fuerzas de corte y la vida útil de la herramienta de corte [1].

Unas de las razones por las cuales es importante evaluar el desgaste y predecir la vida de la herramienta es por los efectos indeseables que este provoca como: una menor exactitud dimensional de la pieza terminada, tensiones residuales superficiales, deficiente rugosidad superficial y aumento de las vibraciones durante el proceso de corte [2].

Muchas soluciones para aumentar la vida de la herramienta han estado dirigidas a disminuir la temperatura en la interface herramienta-pieza mediante la utilización y desarrollo de fluidos de corte de diferentes naturaleza. La utilización de estos encarece los costos de fabricación, provoca daños en la salud de los operarios y afecta el medio ambiente. Las nuevas tecnologías para atenuar los efectos perjudiciales de los fluidos de corte se sustentan en el corte en seco, en la mínima lubricación y en el desarrollo de nuevas fórmulas de fluidos [3].

En los últimos años las investigaciones relacionadas con la evaluación de la vida útil de la herramienta han estado dirigidas a efectuar el corte de metales refrigerado, sin embargo son escasas las investigaciones relacionadas con el mecanizado en seco a altas velocidades utilizadas en el torneado de aceros inoxidables austeníticos. A continuación se muestra un resumen de los trabajos investigativos más relevantes en la elaboración de los aceros inoxidables austeníticos.

Korkut y otros, investigaron la influencia de la velocidad de corte en el desgaste de la herramienta y en la rugosidad superficial durante la elaboración en seco del acero inoxidable AISI 304 con herramientas multicapas (TiC, TiCN, Al2O3, TiN) utilizando velocidades de corte entre 120 y 180 m/min [4]. Por otro lado, Ciftci en el 2006, evaluó la rugosidad superficial y las fuerzas de corte para herramientas revestidas durante el mecanizado en seco de los aceros inoxidables AISI 316L y AISI 304 empleando velocidades de corte entre 120 y 210 m/min [5]. Estos autores utilizaron velocidades de corte bajas en sus análisis.

Lin en el 2008, evaluó el comportamiento de la rugosidad superficial para aplicar el torneado de acabado en seco de los aceros AISI 303 y 304 utilizando velocidades de corte entre 250 y 450 m/min [6]. Este autor utiliza elevadas velocidades de corte pero no evaluó el desgaste de la herramienta.

En su artículo Xavior y Adithan en el 2009, determinaron la influencia de los fluidos de corte en el desgaste de la herramienta y en la rugosidad superficial durante el torneado de AISI 304 con herramientas de carburos y velocidades de corte de 38,95; 61,35 y 97,38 m/min [7]. Estos autores analizaron bajas velocidades. Galanis y Manolakos en el 2010 desarrollaron un modelo para predecir la rugosidad superficial en cabezas femorales en el torneado del acero inoxidable AISI 316L utilizando velocidades hasta 440 m/min [8]. Estos autores, aunque trabajaron en la gama de la alta velocidad no midieron el desgaste de la herramienta de corte.

Mahdavinejad y Saeedy en el 2011 realizaron un estudio experimental para optimizar los parámetros de corte del torneado en seco y con fluidos de corte del acero inoxidable AISI 304. Este estudio utilizaron herramientas de carburo de tungsteno con velocidades de corte entre 100 y 200 m/min [9]. Leppert y Peng en el 2012 analizaron la tensión residual producida en la capa superficial producida durante el torneado del acero inoxidable AISI 316L con herramientas recubiertas. En el maquinado emplearon velocidades de corte hasta 255 m/min [10]. Estos autores no incluyeron en su investigación altas velocidades de corte, ni midieron el desgaste de los insertos.

Del análisis anterior se aprecian que las investigaciones se centran en el estudio de la rugosidad superficial, las fuerzas de corte y los menos estudiados son las vibraciones mecánicas, las deformaciones superficiales y el desgate de la herramienta en el mecanizado de alta velocidad en seco de los aceros inoxidables. Por tanto, esta investigación tiene como objetivo investigar la evolución del desgaste del flanco respecto al tiempo de maquinado de dos insertos de carburo recubierto durante el torneado en seco a altas velocidades del acero inoxidable AISI 316L.

MATERIALES Y MÉTODOS

A continuación se muestran los elementos que se tuvieron en cuenta para la selección del criterio de desgaste del flanco para la definición de la vida útil de la herramienta de corte. Posteriormente se explica el procedimiento experimental utilizado en la investigación incluyendo la caracterización del material de las herramientas de corte y de las piezas utilizadas en el estudio. Se analiza el montaje experimental y el diseño de la investigación.

Procedimiento experimental

La vida útil de la herramienta se define como el tiempo de corte transcurrido antes de que la misma falle. La norma ANSI/ASME B94.55M recomienda este criterio de desgaste para insertos de carburo y de cerámica con un valor de VBB= 0,3 mm [11]. Las recomendaciones utilizadas en la práctica industrial para limitar el desgaste del flanco para las elaboraciones de acabado son variables. En el presente trabajo fue asumido como criterio de desgaste del flanco VBB=0,2 mm teniendo en cuenta los resultados de la revisión de la literatura científica y que se trata de una elaboración de acabado a intermedia y alta velocidad de corte [3].

Material de la pieza

El material empleado corresponde al acero inoxidable austenítico AISI 316L, este se utiliza para fabricar equipos para procesos químicos y alimenticios, en la industria aeroespacial, en la automovilística, en la industria biomédica para implantes médicos, en utensilios quirúrgicos y en piezas para maquinaria que requieren alta resistencia a la corrosión [12]. La composición química del acero AISI 316L es: C 0,015 %, Si 0,58 %, Mn 1,50 %, Cr 16,95 %, Mo 2,05 %, Ni 10,08 %, P 0,031 %, S 0,029 % y N 0,059 %.

Material de la herramienta de corte

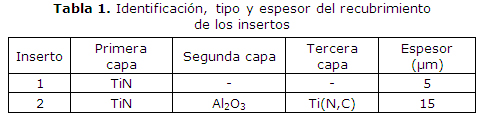

Se utilizaron los insertos recubiertos con marcación de Sandvik, PVD GC1115-M15 (1) y CVD GC2015-M15 (2). En la tabla 1 se indican los resultados del estudio realizado en el microscopio electrónico de barrido marca JEOL para determinar el tipo y espesor del recubrimiento.

La geometría seleccionada para los dos insertos fue CCMT 12 04 04-MF con rompevirutas, los insertos fueron depositados en un portaherramienta marca Sandvik de código C6-SCLCL-45065-12 y un adaptador con código C6-391.01-63 060, el ángulo de incidencia principal fue de 7°, el ángulo de ataque fue de 0° y el radio de la punta fue de 0,4 mm. Se realizó la inspección previa de cada filo de corte en un microscopio óptico NIKON EPIPHOT con una amplificación de 100X para detectar defectos visuales como fragmentos o grietas. Además fue medida la dureza de los insertos en cinco puntos diferentes en la superficie de ataque con un microdurómetro marca SHIMADZU, se obtuvo como promedios: 1 755 HV para el inserto GC1115 (1) y 1 404 HV para el inserto GC2015 (2).

Un torno-milling CNC marca Okuma modelo Multus B-200W fue utilizado como máquina herramienta en el experimento, con una potencia del motor de 15 kW, una rotación del husillo que oscila entre 50 y 5000 rpm y el peso máximo que soporta sobre el lado izquierdo es de 110 kg.

Montaje experimental

La investigación consistió en determinar el desgaste del flanco (w) de dos insertos durante el torneado de acabado en seco a altas velocidades de corte con dos avances diferentes. Por las condiciones de diseño de la máquina herramienta la pieza se montó en el plato autocentrante solamente. Se mantuvo constante la profundidad de corte en todas las pruebas (0,3 mm), en la tabla 2 se observan las variables estudiadas.

Los experimentos fueron realizados utilizando dos niveles de velocidades de corte (v), cuatro niveles de tiempo (T), dos niveles de avances de corte (f) y dos niveles de material de la herramienta. El experimento se desarrolló con dos réplicas para la adquisición de la información necesaria, en total fueron 64 ensayos. Se realizaron pruebas iniciales para determinar el estado de los instrumentos de medición, máquinas y del personal encargado de la experimentación.

Se cilindró la pieza comenzando con un filo nuevo y el corte fue interrumpido cada cierto tiempo (tabla 2) para medir el desgaste del flanco utilizando un microscopio electrónico de barrido marca JEOL. La medición del desgaste fue efectuada acorde a la norma ANSI/ASME B94.55M, además se utilizaron varias piezas de acero inoxidable AISI 316L para garantizar la aleatoriedad del estudio experimental.

RESULTADOS Y DISCUSIÓN

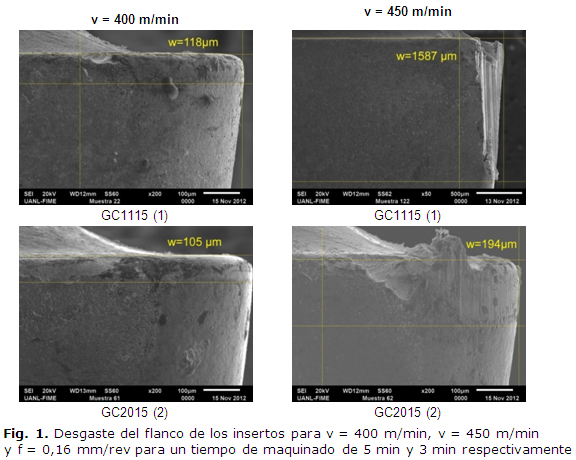

El objetivo del trabajo es evaluar la evolución del desgaste del flanco de dos insertos de carburo recubierto respecto al tiempo de maquinado para dos velocidades y dos avances de corte. En la figura 1 se muestra la medición del desgaste del flanco de los insertos para 400 m/min y 450 m/min de velocidad de corte, para 5 y 3 min de tiempo de maquinado respectivamente. Se observa que para v = 400 m/min y f = 0,16 mm/rev los insertos GC1115 (1) y GC2015 (2) no exceden el criterio de fin de vida del desgaste del flanco (200 µm). Para la velocidad de 450 m/min y avance 0,16 m/min, el inserto GC1115 (1) sufre un desgaste catastrófico sobrepasando por mucho el criterio de fin de vida del desgaste del flanco y el inserto GC2015 (2) se aproxima a este límite, aunque no lo sobrepasa.

La utilización de elevadas velocidades de corte provoca un aumento de la temperatura en la herramienta de corte, como consecuencia debilita la arista de corte [13]. Los insertos maquinados a 400 m/min mostraron desgaste por abrasión, adhesión y difusión. Para el caso de la velocidad de 450 m/min, el inserto GC1115 (1) presenta un excesivo desgaste revelando abrasión, adhesión, difusión, deformación plástica y fractura del borde cortante, mientras que el GC2015 (2) muestra abrasión, adhesión, difusión y deformación plástica, conclusión similar a la obtenida por Jianxin y colaboradores [14]

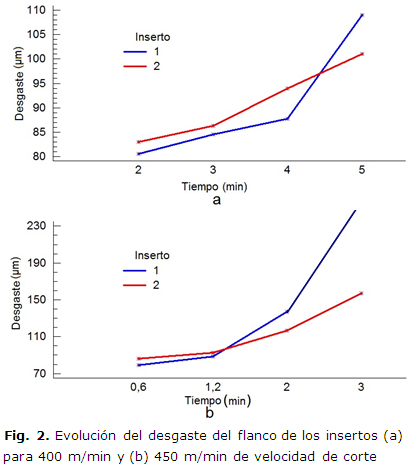

En la figura 2a se muestra la evolución del desgaste del flanco de los insertos para v = 400 m/min, se aprecia un mejor comportamiento del inserto GC1115 (1) hasta 4 min de corte. Para los 5 min de maquinado el inserto GC2015 (2) obtuvo el mejor resultado en cuanto al desgaste, ninguno de los dos insertos alcanzó el límite del criterio de fin de vida. Para la velocidad de corte de 450 m/min (figura 2b) el mejor desempeño hasta 1,2 min de corte fue también para el inserto GC1115 (1), en cambio para los tiempos restantes el desgaste del flanco en sus filos de corte fue superior hasta llegar a desmoronarse antes de alcanzar el tiempo final de maquinado.

Se observó que la herramienta de menor desgaste GC2015 (2) es coincidentemente la de menor dureza, debido a que posee tres recubrimientos específicos para mejorar la mecánica del corte. La capa compuesta por Ti(N,C) le proporciona resistencia al desgaste y estabilidad térmica, la capa de Al2O3 le suministra resistencia al calor y al desgaste cráter y el recubrimiento de TiN le aporta resistencia al calor y un bajo coeficiente de fricción [15]. Además la herramienta de mayor dureza solo presenta un recubrimiento 5 µm de espesor mientras que la suma de los recubrimientos del inserto de tres capas alcanza 15 µm de espesor.

Se realizó el análisis de varianza para determinar los factores y las interacciones estadísticamente significativas en el desgaste del flanco y además se realizó un análisis de regresión lineal simple utilizando el software STATGRAPHICS Plus versión 5.1

Análisis de varianza factorial y de regresión lineal simple

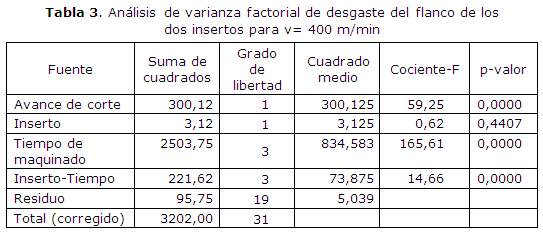

El análisis del estudio experimental realizado para la velocidad de corte de 400 m/min se presenta en la tabla 3. Se midió la contribución de cada factor eliminando los efectos del resto de los factores. La importancia significativa de las variables para un 95% de confianza se comprueba determinando los p-valores (probabilidad de F) inferiores a 0,05. Resultaron significativos el avance de corte, el tiempo de maquinado y la interacción entre estas dos variables, por el contrario los tipos de insertos no resultaron tener un efecto significativo en consecuencia que su p-valor es superior a 0,05.

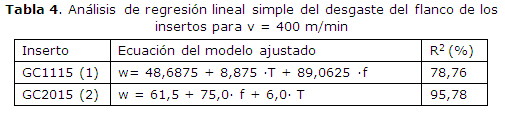

Se realizó un análisis de regresión simple para describir la relación entre el desgaste del flanco de cada inserto, el tiempo de maquinado y el avance de corte, para obtener la ecuación del modelo ajustado. Además se determinó el coeficiente de determinación (R2) que representa la bondad del ajuste. En la tabla 4 se muestran, las ecuación del modelo ajustado para cada inserto y su correspondiente R2 para 400 m/min de velocidad de corte.

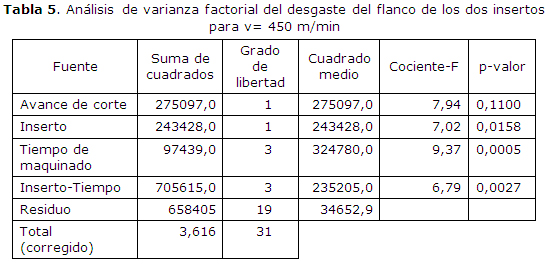

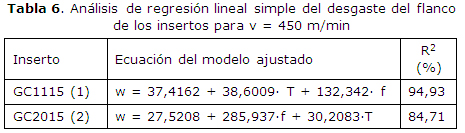

La comparación en el análisis de la varianza (tabla 5) del desgaste del flanco para v = 450 m/min muestra que los insertos, el tiempo de maquinado y la interacción entre ellos tienen un efecto estadísticamente significativo en el desgaste del flanco para un nivel de confianza del 95,0 %, sin embargo el avance de corte no tuvo un efecto tan significativo para este nivel de confianza. Los resultados del análisis de regresión lineal para describir la relación entre el desgaste del flanco de los insertos, el avance de corte y el tiempo de maquinado para velocidad de corte (450 m/min) se exponen en la tabla 6. La ecuación del modelo para el inserto GC1115 (1) no tuvo en cuenta los 3 min del tiempo de maquinado, debido a que sobrepasó el criterio de fin de vida de la herramienta (200 µm).

CONCLUSIONES

Basados en los análisis y resultados del estudio del desgaste de la herramienta durante el torneado del acero AISI 316L se plantean las siguientes conclusiones:

El desgaste del flanco aumentó con el tiempo de maquinado para las velocidades de corte utilizadas en el estudio.

Para la velocidad de corte (400 m/min) el mejor desempeño corresponde al inserto GC1115, mientras que el inserto GC2015 tuvo el mejor comportamiento para la velocidad de 450 m/min.

El desgaste del flanco tuvo mejor comportamiento para el avance de 0,08 mm/rev en todas las velocidades empleadas en este estudio.

El análisis de varianza factorial demostró que el avance de corte y el tiempo de maquinado tienen un efecto estadísticamente significativo en el desgaste del flanco para un nivel de confianza del 95%.

Se demuestra que para las condiciones empleadas en este estudio para el uso de velocidades de 400 m/min ambos insertos son válidos en tiempos de uso de hasta 5 minutos, mientras que para la velocidad de 450 m/min el inserto GC2015 es válido en tiempo de uso de hasta 3 minutos de corte y que el inserto GC1115 solo hasta 2 min de uso.

AGRADECIMIENTOS

Los autores agradecen a la SEP por proporcionar la beca postgraduada de investigación en la Universidad Autónoma de Nuevo León (UANL) en México. Se le agradece al Centro de Investigación e Innovación en Ingeniería Aeronáutica por el apoyo financiero, tecnológico y por todas las facilidades brindadas para el desarrollo del trabajo de investigación y al Departamento de Ciencias Técnicas de la Universidad de Granma por el apoyo brindado.

REFERENCIAS

1. Hernández, L. W. et al. "Análisis experimental del torneado de alta velocidad del acero AISI 1045". Ingeniería Mecánica. 2012, vol. 15, nº. 1, p. 10-22. [Consultado el: 5 de enero de 2013]. Disponible en: http://www.ingenieriamecanica.cujae.edu.cu/index.php/revistaim/article /view//397/738. ISSN 1815-5944.

2. Suresh, R., Basavarajappa, S. y Samuel, G. L. "Some studies on hard turning of AISI 4340 steel using multilayer coated carbide tool". Measurement. 2012, vol. 45, nº 7, p. 1872-1884. ISSN 0263-2241. DOI 10.1016/j.measurement.2012.03.024

3. Cordes, S. E. "Thermal stability of ϒ-alumina PVD coatings and analysis of their performance in machining of austenitic stainless steels". CIRP Journal of Manufacturing Science and Technology. 2012, vol. 5, nº 1, p. 20-25. ISSN 1755-5817. DOI 10.1016/j.cirpj.2011.11.003

4. Korkut, I. et al. "Determination of optimum cutting parameters during machining of AISI 304 austenitic stainless steel". Materials & Design. 2004, vol. 25, nº 4, p. 303-305. ISSN 0261-3069. DOI 10.1016/j.matdes.2003.10.011

5. Ciftci, I. "Machining of austenitic stainless steels using CVD multi-layer coated cemented carbide tools". Tribology International. 2006, vol. 39, nº. 6, p. 565-569. ISSN 0301-679X. DOI 10.1016/j.triboint.2005.05.005

6. Lin, H. M. "The study of high speed fine turning of austenitic stainless steel". Journal of Achievements in Materials and Manufacturing Engineering. 2008, vol. 27, nº. 2, p. 191-194. ISSN 1734-8412.

7. Xavior, M. A. y Adithan, M. "Determining the influence of cutting fluids on tool wear and surface roughness during turning of AISI 304 austenitic stainless steel". Journal of Materials Processing Technology. 2009, vol. 209, nº 2, p. 900-909. ISSN 0924-0136. DOI 10.1016/j.jmatprotec.2008.02.068

8. Galanis, N. y Manolakos, D. "Surface roughness prediction in turning of femoral head". The International Journal of Advanced Manufacturing Technology. 2010, vol. 51, nº 1, p. 79-86. ISSN 0268-3768. DOI 10.1007/s00170-010-2616-4

9. Mahdavinejad, R. y Saeedy, S. "Investigation of the influential parameters of machining of AISI 304 stainless steel". Sadhana. 2011, vol. 36, nº. 6, p. 963-970. ISSN 0256-2499. DOI 10.1007/s12046-011-0055-z

10. Leppert, T. y Peng, R. "Residual stresses in surface layer after dry and MQL turning of AISI 316L steel". Production Engineering. 2012, vol. 6, nº. 4, p. 367-374. ISSN 0944-6524. DOI 10.1007/s11740-012-0389-3

11. ANSI/ASME. Tool-life testing with single-point turning tools. B94.55M. New York: American National Standard. 1985

12. Nalbant, M. y Yildiz, Y. "Effect of cryogenic cooling in milling process of AISI 304 stainless steel". Transactions of Nonferrous Metals Society of China. 2011, vol. 21, nº 1, p. 72-79. ISSN 1003-6326. DOI 10.1016/s1003-6326(11)60680-8

13. Bartarya, G. y Choudhury, S. K. "State of the art in hard turning". International Journal of Machine Tools and Manufacture. 2012, vol. 53, nº. 1, p. 1-14. ISSN 0890-6955. DOI 10.1016/j.ijmachtools.2011.08.019

14. Jianxin, D. et al. "Wear mechanisms of cemented carbide tools in dry cutting of precipitation hardening semi-austenitic stainless steels". Wear. 2011, vol. 270, nº 7-8, p. 520-527. ISSN 0043-1648. DOI 10.1016/j.wear.2011.01.006

15. Suresh, R. et al. "Machinability investigations on hardened AISI 4340 steel using coated carbide insert". International Journal of Refractory Metals and Hard Materials. 2012, vol. 33, nº 0, p. 75-86. ISSN 0263-4368. DOI 10.1016/j.ijrmhm.2012.02.019

Recibido: 26 de marzo de 2013

Aceptado: 26 de junio de 2013

Yoandrys Morales-Tamayo. Universidad de Granma. Facultad de Ciencias Técnicas. Granma. Cuba

Correo electrónico: ymoralest@udg.co.cu