Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Mecánica

versión On-line ISSN 1815-5944

Ingeniería Mecánica vol.16 no.3 La Habana sep.-dic. 2013

Observación y cuantificación de defectos en soldaduras a través del procesamiento digital de imágenes termográficas

Defects in weld observation and quantification through digital thermographic images processing

Eriel Pérez-Zapico, Alejandro Duffus-Scott, Carlos René Gómez-Pérez, Freddy Santo-Castillo

Universidad Central Marta Abreu de Las Villas. Centro de Investigaciones de Soldadura. Santa Clara. Cuba

RESUMEN

El objetivo del trabajo fue la observación y cuantificación de defectos en soldaduras a través del procesamiento digital de imágenes termográficas, mediante la termografía activa con sistema de calentamiento por conducción y enfriamiento natural en aire. Se ensayaron dos probetas soldadas de acero estructural con discontinuidades subsuperficiales, se dispuso la cámara infrarroja perpendicular a las probetas y se obtuvieron las imágenes durante el enfriamiento. El algoritmo para el procesamiento digital de las imágenes infrarrojas se basó en la conversión a escala de grises de las imágenes, la aplicación de filtros y operaciones morfológicas para la cuantificación de los defectos. Se observaron poros, inclusiones de escoria y falta de fusión y se cuantificó geométricamente su longitud y perímetro. El método se confrontó mediante la técnica de inspección por radiografía, apreciándose un error inferior al 3,4 %. Esta técnica pudiera emplearse como preevaluación para calificar procedimientos de soldadura y soldadores.

Palabras claves: imágenes termográficas, defectos en soldadura, procesamientos digitales.

ABSTRACT

The objective of this paper was the observation and quantification through the digital thermographic images processing of defect in welds, the active thermography method with a conduction heat and cooling in natural air system means. Two structural steel welded specimens with internal discontinuities were tested; the infrarred camera was placed perpendicular to the specimens and was obtained the images during the cooling. The infrared images digital processing algorithm was based on the conversion of the images to scale of gray, filters and morphological operations application for quantification the defects. Pores, slag inclusions and lack of fusion were observed and geometric longitude and perimeter were too. The method was confronted by means technique of x-ray inspection, appreciating an inferior error to 3,4%. This technique could be used preevaluation to qualify welding procedures and welders.

Key words: active thermography, welding defects, digitals process.

INTRODUCCIÓN

La termografía infrarroja es un método de diagnóstico en equipos, partes y componentes de un sistema, mediante la obtención de imágenes térmicas (termogramas) de la distribución de temperatura en función de la radiación infrarroja emitida por su superficie. El método de termografía infrarroja se divide en pasiva y activa [1].

La termografía pasiva se basa en diferencias de temperatura con la del ambiente, a menudo superiores, mientras que la activa requiere una estimulación externa para inducir contrastes térmicos relevantes, aplicándose esta en los Ensayos no Destructivos (END) [2]. La evidencia de esta tendencia puede encontrarse con el número creciente de compañías extranjeras que usan la termografía como técnica autónoma de END, en lugar de un adjunto cualitativo a un método primario, o en la reciente publicación de ASTM - E2582 - 07, que propone un acuerdo general de procedimientos para la inspección de compuestos aeroespaciales mediante la termografía activa [3, 4].

La termografía activa se divide en Radioscopía Térmica o Termografía "lock-in", consiste en la estimulación térmica del objeto por medio de una fuente regulada de calor (lámparas halógenas, lámparas flash, etc.) [5, 6]. La lectura de la respuesta térmica se realiza en función del tiempo por medio de una cámara infrarroja (cámara IR), empleándose fundamentalmente en Europa [3]. La estimulación térmica del objeto por medio de un impulso térmico corto es el método de Termografía de Pulso [7], usado ampliamente en los Estados Unidos. La Termografía de Fase Pulsada es una mezcla entre la termografía pulsada y la termografía "lock-in", el ensayo se realiza de la misma forma que para la termografía pulsada, pero el tratamiento de datos se realiza mediante transformada de Fourier [8]. A partir de una serie de termogramas, en la Fase Pulsada, se obtienen datos de la amplitud y de la fase de la imagen a diferentes frecuencias [2]. La Vibrotermografía consiste en someter un objeto a una amplitud de vibración alta, lo que conlleva a la generación de calor alrededor de las grietas, que se observa por medio de una cámara IR [9]. El método se desarrolló originalmente por Henneke [10] y más recientemente lo redescubre, perfecciona y populariza Favro [11].

Las aplicaciones de la termografía infrarroja activa en el campo de los END se encuentra fundamentalmente en la industria de la aviación, aeroespacial, automotriz, militar, de energía y de los materiales en general [12].

En los últimos años los métodos de termografía han ganado mucha importancia en la comprobación de materiales compuestos como los polímeros reforzados con fibras de carbono (CFRP), fundamentalmente en la detección de defectos, como las grietas. En la actualidad el análisis cuantitativo de estos defectos está limitado. Se han realizado estudios para determinar la profundidad de la grieta, mientras que la cuantificación lateral se investiga aún [13].

La inspección de uniones soldadas por termografía infrarroja como métdo de END fue desarrolla por Adams, en el año 1989, en su patente, al proponer un método y aparato para la evaluación por termografía de soldadura por puntos [14].

En su artículo Nandhitha y otros (2006), investigaron la detección y cuantificación automática del defecto de penetración incompleta durante el proceso TIG a través de la segmentación y procesamiento morfológico de termogramas. Las características del vector usado para cuantificar el defecto fueron el área y ejes de mayor y menor longitud, estos parámetros posibilitaron desviar los parámetros físicos responsables del defecto [15].

En su estudio del año 2008, Nandhitha y otros desarrollaron una metodología mediante el procesamiento de termogramas para la identificación, cuantificación y eliminación automático de la porosidad y la falta de penetración durante la aplicación del proceso Gas Tunsteng Arc Welding (GTAW), en acero inoxidable AISI 316 [16].

Shibin (2008) verificó experimentalmente mediante ondas térmicas de infrarrojo, como método de END, la simulación de elementos finitos para defectos en soldadura. En ambos caso fue posible la extracción de los defectos en cuanto a dimensión y posición. Las discontinuidades estudiadas fueron cavidades e inclusiones [17].

En el año 2010, Sahli y otros proponen un método para monitorear, en tiempo real, la calidad de la soldadura láser, durante su ejecución, usando la termografía infrarroja. Una cámara IR era ubicada detrás del cabezal del láser y capturaba las zonas frías de la soldadura con el objetivo de detectar la falta de penetración a través de un algoritmo de procesamiento digital de la imagen [18].

La aplicación de la tele y termovisión para la valoración de la calidad de la unión soldada, durante la aplicación del proceso, fue investigada por Fidali en 2010, emplando un sistema consistente en dos cámaras de video y una infrarroja, el procesamiento de las imágenes se realiza a través de operaciones morfológicas fusionando las imagenes reales y termográficas, lo que permitió controlar los parámetros de soldadura y evitar defectos subsuperficiales [19].

Un nuevo método para la evaluación de la falla por límite de fatiga en uniones soldadas, por medio de la termografía infrarroja, fue estudiado por Galietti, con la adquisición de las imágenes termoelásticas y termográficas analizó la evolución del cambio de fase durante la aplicación de las cargas [20].

Estudios en el uso de Razones de Señales de Ruido (SNR) para el análisis de calidad de soldaduras de diferentes planchas de acero, que presentaban defectos como la falta de continuidad e inclusiones no metálicas, la falta de penetración o perforación, han sido realizados por Albendea y colaboradores (2010). Este análisis emplea, para la cuantificación, la técnica de procesamiento de imágenes infrarrojas mediante la Transformada de Fourier en la Termografía de Fase Pulsada, entre otras. Este método es muy eficiente pero con altos costos y los tiempos empleados para ello son largos [21].

Al combinar la termografía infrarroja y la radiografía por Rayos - X se establece un método que permite medir las dimensiones y la profundidad de defectos. La termografía "Lock - in" puede detectar los defectos superficiales y las grietas internas, que son difíciles de descubrir con la inspección por Radiografía [13].

Choi y colaboradores (2011), investigaron la detección de defectos internos en uniones soldadas de tuberías usando el método de termografía infrarroja ultrasónica, los defectos existentes en la zona afectada por el calor, en la tubería, fueron detectados mediante el tratamiento de imágenes lock - in [22].

Lahiri y otros (2011), evaluaron la efectividad de la termografía infrarroja como procedimiento de END para la detección y cuantificación de defectos en soldadura. Inspeccionó planchas de aluminio y de acero inoxidable unidas por Soldadura por Fricción (FSW) con defectos de falta de penetración, falta de fusión e inclusiones de tungsteno, por termografía infrarroja lock - in y radiografía digital, obteniendo resultados positivos en estos aspectos [23].

Los análisis antes referidos destacan estudios profundos durante la selección y aplicación de las diferentes técnicas de termografía infrarroja activa para la evaluación y control de uniones soldadas. Sin embargo, no se ha estudiado suficientemente los límites de efectividad de la termografía infrarroja en la selección de los parámetros de la inspección, tales como el tipo de estímulo térmico y sistema de enfriamiento, que permitan determinar el espacio de tiempo óptimo de observación por visibilidad de defectos internos y su cuantificación al considerar geometrías diferentes.

Por lo tanto, el presente trabajo tiene por objetivo la observación y medición geométrica de defectos internos, tales como poros, inclusiones de escorias y falta de fusión en uniones soldadas de acero estructural, mediante la técnica de termografía infrarroja activa.

La investigación plantea como hipótesis la adecuada combinación de sistemas de calentamiento y enfriamiento, con cámaras infrarrojas de alta sensibilidad térmica y procesamiento digital de termogramas, basadas en la segmentación y análisis morfológico empleando la erosión y la dilatación de la imagen binaria, permite la observación y la medición geométrica de defectos internos en uniones soldadas de planchas de acero estructural, tales como poros, falta de fusión e inclusiones de escorias.

Los procedimientos actuales de inspección por termografía infrarroja, se basan en estímulos térmicos por vibraciones, mediante transmisión o reflexión del calor con lámparas flash, corrientes Eddy, entre otros, cuantificando los defectos a partir del procesamiento digital de imágenes obtenidas de las señales del estímulo empleando transformadas de Fourier.

A diferencia de estos procedimientos, la novedad del presente trabajo radica en el calentamiento a partir de un estímulo térmico por conducción de los materiales de estudio y la obtención de los parámetros geométricos de sus defectos, a partir de las imágenes termográficas, mediante la segmentación y análisis morfológico empleando la erosión y la dilatación de la imagen binaria.

MATERIALES Y MÉTODOS

Características de las probetas a inspeccionar

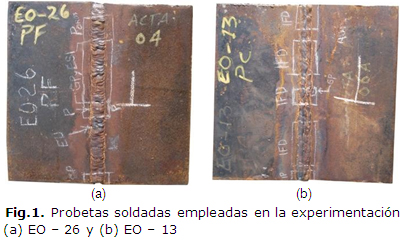

Las probetas se confeccionaron mediante la unión por soldadura manual por arco eléctrico de planchas de acero estructural AISI 1020 (Fig. 1), nombradas para el estudio como EO - 26 (Fig. 1a) y EO - 13 (Fig. 1b). El criterio para su selección se basó en las discontinuidades internas que presentan los cordones de soldadura como poros, grupos de poros, inclusiones de escoria y falta de fusión, de acuerdo a los resultados obtenidos en el Ensayo no Destructivo realizado por la técnica de Rayos X. No se considera la influencia de la profundidad del defecto para su observación y medición geométrica por termografía infrarroja activa.

Selección de la cámara infrarroja

La Cámara IR ThermoPro, serie TP 8, modelo Guide, posibilita la obtención de resultados en el campo de los END, ya que opera en un rango espectral entre 8 μm y 14 μm; emplea un detector FPA Microbolómetros sin refrigerar; permite obtener un tamaño de imagen de 384 X 288 pixeles; posee un rango de medición de -20 ºC a 350 ºC. El grado de precisión se encuentra en el orden de ± 2 ºC ó ± 2 %, a 30 ºC, a un metro y 100 % de emisividad del Cuerpo Negro. La sensibilidad térmica es de 0,08 ºC a la temperatura de 30 ºC [24].

Por otra parte la cámara IR se emplea en el mantenimiento predictivo, desde sistemas eléctricos, mecánicos, en procesos industriales, en la medicina, en veterinaria, así como la predicción de defectos internos en materiales. A pesar de los altos costos de los equipos de infrarrojo, poseen mayor alcance que los equipos empleados en las técnicas de ultrasonido y radiografía limitado solo al campo de los END, los riesgos sobre la salud del operador se reducen a cero ya que los ensayos se realizan a distancia, sin contacto con la pieza y en funcionamiento, siendo los resultados que se obtienen en tiempos menores.

Calibrado de la cámara infrarroja

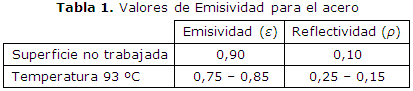

Para las condiciones experimentales de las probetas seleccionadas se toman los valores de emisividad y reflectividad (tabla 1) de acuerdo al tipo de superficie no trabajada y dependiendo de la temperatura.

La temperatura ambiente se fijó en 26 ºC, parámetro empleado para compensar las radiaciones emitidas por objetos cercanos a las probetas a inspeccionar. Sin embargo la temperatura atmosférica no influye en la corrección de la cámara IR, ya que la emisividad del objeto es alta, la distancia entre la cámara IR y la probeta es muy corta y su temperatura es superior a la atmosférica. No se tiene en cuenta, para la medición de la temperatura, la influencia de la radiación atmosférica (transmitividad (T) de la atmósfera) y la reflexión por radiación de otros objetos [25].

La humedad relativa se considera del 70 %, teniendo en cuenta las condiciones climáticas de Cuba. El intervalo de temperatura en el que operó la cámara IR fue variándose de acuerdo al tiempo de enfriamiento de la probeta, obteniéndose una diferenciación concreta sobre los tipos de defectos existentes en tiempos de enfriamientos inferiores a los 11 minutos, para las condiciones específicas de estudio, a partir de 120 ºC se logra el mayor contraste térmico en el termograma, para el caso de los defectos de poros e inclusiones de escoria. Mientras que en los defectos de falta de fusión se obtiene diferencias con respecto a las regiones no defectuosas a la temperatura de 60 ºC.

Selección del esquema termográfico

Se propone un esquema basado en el principio de la generación de una ola térmica en el interior de la probeta al suministrar un flujo de calor constante desde el exterior, empleando como fuente un horno eléctrico, eficaz en la detección de defectos de fractura. Al aumentar la temperatura del metal hasta 280 ºC, en las zonas donde se localizan discontinuidades de la soldadura, se libera el calor por la fricción durante la vibración del defecto. Durante el enfriamiento natural con aire se aprecia que las pendientes térmicas varían y los defectos se evidencian a diferentes temperaturas durante el transiente térmico.

La cámara IR se ubica en forma perpendicular (90º) con el objetivo de garantizar la máxima emisividad y eliminar su variación con el ángulo de visión. De acuerdo a las dimensiones de la probeta se puede establecer la distancia entre la cámara IR y la probeta de 0,78 m, que garantiza un campo de visión en el eje horizontal, con 22º, de 0,30 m y, por la vertical, de 0,30 m, con 16º, para un tamaño mínimo detectable de 0,78 mm (Fig. 2).

Una vez alcanzada la temperatura de calentamiento (110 ºC) se extraen las probetas del horno y se realizan las tomas termográficas durante el transiente de temperatura, hasta el enfriamiento (40 ºC).

Análisis y procesamiento digital de la imagen infrarroja

La imagen termográfica se define como una función bidimensional, f(x,y), donde x e y son coordenadas espaciales y la amplitud de la función (f) en cualquier par de coordenadas (x,y) es la intensidad o nivel de gris de la imagen en cada punto. La imagen digital está compuesta por un número finito de elementos, cada cual posee una localización y valor particulares, estos elementos hacen referencia a los pixeles [15].

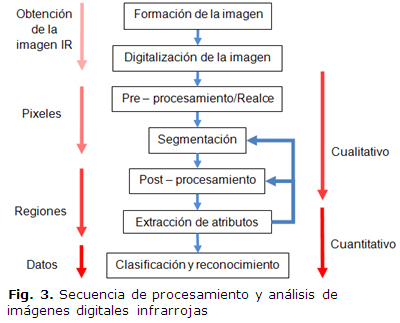

La secuencia de procesamiento y análisis de imágenes digitales infrarrojas está divido en dos etapas, la cualitativa y la cuantitativa (Fig. 3). Para la obtención de resultados del punto de vista cualitativo es necesario realizar el preprocesamiento de la imagen infrarroja, mediante operaciones matemáticas para alterar los valores de los pixeles y mejorar la calidad de la imagen, lo que posibilita el análisis cuantitativo.

ANÁLISIS Y DISCUSIÓN DE LOS RESULTADOS

Observación de los defectos subsuperficiales su identificación y localización

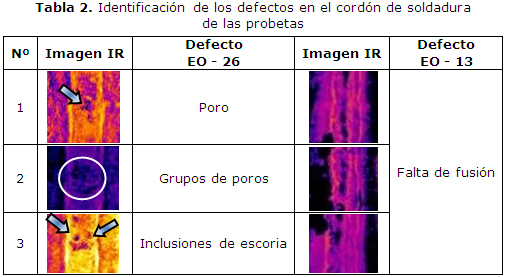

Las bases de inspección por termografía infrarroja pueden entenderse considerando el proceso físico de interacción del estímulo térmico incidente con el defecto subsuperficial. La porosidad aparece como las regiones de temperatura bajas abruptas dentro de la región de temperatura alta uniforme (mancha caliente) en el termograma (Fig. 4-a). La falta de penetración puede describirse mejor por el tamaño y la forma de la mancha caliente (Fig. 4-b). Las discontinuidades internas en la probeta EO-26, ensayada por termografía infrarroja, consisten en poros, grupo de poros e inclusiones de escoria, mientras que la falta de fusión en el cordón de soldadura predomina en la probeta EO-13, la cual se localiza en varias zonas (tabla 2), al dividir el cordón en 3 partes para su análisis.

Por otra parte, en la identificación y localización del defecto influye la visualización de la escala cromática de la paleta de colores, con el objetivo de identificar las temperaturas del rango de coloración.

Análisis de los parámetros geométricos

Las imágenes infrarrojas obtenidas fueron sometidas al proceso de segmentación del tipo Otsu y adaptativa al separar la soldadura del resto de la imagen de fondo. Se decide la segmentación de los bordes, seguida de operaciones de postprocesamiento (dilatación, hole filling y erosión), para unirlos y formar la imagen binaria de la soldadura en ambas probetas (Fig. 5).

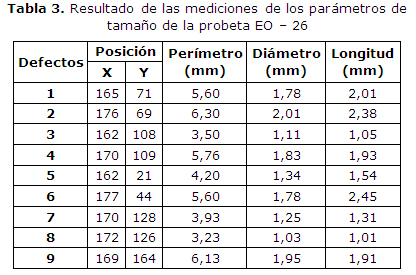

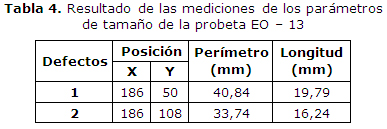

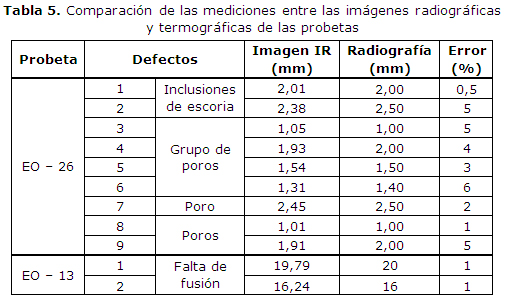

Obtenida la imagen binaria de la unión soldada, al concluirse el proceso de segmentación y postprocesamiento, es posible realizar mediciones del área, perímetro, diámetro y longitud sobre la imagen termográfica de las probetas ensayadas (tabla 3 y tabla 4), con el empleo del software ImageJ versión 1.42q.

Validación de los resultados mediante inspección por radiografía

Los defectos observados en las imágenes termográficas coinciden al confrontar con los apreciados en las imágenes obtenidas por la técnica comprobada de inspección por rayos x (Fig. 6).

Con la imagen obtenida durante la radiografía practicada a las probetas en conjunto con las mediciones de la longitud resultantes del análisis y procesamiento digital de las imágenes termográficas se obtiene un promedio del error relativo, entre ambas mediciones, de 3,4 %, para la probeta EO - 26, mientras que para la EO - 13, del 1 % (tabla 5), teniendo en cuenta la influencia en el error relativo del coeficiente de dilatación térmica del acero, producto a que el estímulo térmico necesario para la obtención del contraste entre los diferentes defectos no supera los 110 ºC.

El estudio realizado coincide con los criterios de Huebner [13] sobre la viabilidad de combinar la termografía infrarroja y la radiografía por Rayos - X para medir las dimensiones de defectos internos, que son difíciles de detectar con la inspección por Radiografía.

A diferencia del trabajo presentado por Adams [14], el presente demuestra que también puede ser empleado no solo para la evaluación por termografía de soldadura por puntos, sino también en uniones de ranura.

En contraposición a los estudios realizados por Albendea y colaboradores [21], que emplean para la cuantificación la técnica de procesamiento de imágenes infrarrojas mediante la Transformada de Fourier en la Termografía de Fase Pulsada, el procedimiento empleado en el presente trabajo, a partir de las imágenes termográficas, basado en la segmentación y análisis morfológico empleando la erosión y la dilatación de la imagen binaria, es un método eficiente, con relativamente más bajos costos y con tiempos significativamente menores.

El procedimiento empleado en el presente trabajo pudiera ser muy útil en la evaluación de especímenes soldados empleados en la calificación de procedimientos de soldadura y la calificación de soldadores, como procedimiento preliminar antes de hacer la defectación exigida por los códigos.

CONCLUSIONES

La técnica de termografía infrarroja activa, empleando un sistema de calentamiento por conducción hasta 110 ºC y enfriamiento por aire (27 ºC y 70 % de humedad relativa) hasta 40 ºC, usando una cámara termográfica infrarroja con rango espectral entre 8 μm y 14 μm y sensibilidad térmica de 0,08 ºC, permite su empleo en el campo de los Ensayos no Destructivos para la observación de defectos internos, tales como poros, inclusiones de escoria y falta de fusión, en uniones soldadas de acero estructural.

El procesamiento y análisis de imágenes infrarrojas, empleando la segmentación y operaciones morfológicas posteriores, tales como la erosión y la dilatación de la imagen binaria, permite cuantificar los defectos subsuperficiales detectados durante la inspección por termografía infrarroja con un error relativo entre 1 y 3,4 %, al confrontar por la técnica de Rayos X.

REFERENCIAS

1. Maldague, X. "Introduction to NDT by Active Infrared Thermography". Materials Evaluation. 2002. vol. 6, p. 1060 -1073.[Consultado el: 17 de junio de 2011]. Disponible en: http://www.gel.ulaval.ca/~maldagx/r_1221t.pdf. ISSN 0025-5327

2. Ibarra Castañedo, C., Galmiche, F., Darabi, A. et al. "Thermographic nondestructive evaluation: overview of recent progress". En: SPIE Process Thermosense XXV (Society of Photo-Optical Instrumentation Engineers). Orlando, Florida: 2003. p. 450-459. [Consultado el: 17 de junio de 2011]. Disponible en: http://www.gel.ulaval.ca/~maldagx/r_1236.pdf.

3. Shepard, S. M. "Advances in Flash Thermography for NDT and Materials Characterization". En: IX International Conference on Quantitative InfraRed Thermography. Krakow, Polonia. 2008. [Consultado el: 17 de junio de 2011]. Disponible en: http://qirt.gel.ulaval.ca/archives/qirt2008/papers/01_03_03.pdf. ISBN 9788890648441

4. Hardy, G. y Boles, J. ASM Handbook: Nondestructive Evaluation and Quality Control. USA. 1997. vol. 17, ISBN 0-87170-007-7.

5. Rajic, N., Rowlands, D. y Tsoi, K. A. "An Australian Perspective on the Application of Infrared Thermography to the Inspection of Military Aircraft". En: 2nd International Symposium on NDT in Aerospace 2010. Hamburg, Alemania. 2010. [Consultado el: 17 de junio de 2011]. Disponible en: http://www.ndt.net/search/link.php?id=10399&file=article/aero2010/papers/tu1b1.pdf.

6. Breitenstein, O., Warta, W. y Langenkamp, M. Lock-in Thermography: Basics and Use for Evaluating Electronic Devices and Materials. Berlin: Springer. 2010 p. 255. [Consultado el: 30 de octubre de 2012]. Disponible en: http://ebookee.org/Lock-in-Thermography-Basics-and-Use-for -Evaluating-Electronic-Devices-and-Materials-repost-_902088.html. ISBN 3642024165.

7. Maldague, X., Ziadi, A. y Klein, M. "Double Pulse Infrared Thermography". NDT & E International. 2004. vol. 37, p. 559-564.[Consultado el: 17 de junio de 2011]. Disponible en: http://www.gel.ulaval.ca/~maldagx/r_1233t.pdf. ISSN 0963-8695.

8. Maldague, X., Galmiche, F. y Ziadi, A. "Advances in Pulsed Phase Thermography". Infrared Phyics & Technology. 2002. vol. 43, p. 175-181.[Consultado el: 17 de junio de 2011]. Disponible en: http://www.gel.ulaval.ca/~maldagx/r_1220t.pdf.

9. Holland, S. D. "First measurements from a new broadband vibrothermography measurement system". En: Review of Quantitative Nondestructive Evaluation. 2007. vol. 26. ISBN 978-0-7354-0399-4.

10. Henneke II, E. G., Reifsnider, K. L. y Stinchcomb, W. W. "Thermography - An NDI Method for Damage Detection". Metals. 1979. vol. 31, p. 11-15.

11. Favro, L. D., Han, X., Ouyang, Z. et al. "Infrared imaging of defects heated by a sonic pulse". Rev. of Sci. Inst. 2000. vol. 71, p. 2418-2421.

12. Sopón, R. y Guillermo, J. Guía práctica de termografía para el curso de montaje y mantenimiento de equipo. Guatemala: Facultad de Ingeniería. 2005. [Consultado el: 8 de marzo de 2012]. Disponible en: http://biblioteca.usac.edu.gt/tesis/08/08_0474_M.pdf.

13. Huebner, S., Stackelberg, B. V. y Fuchs, T. "Multimodal Defect Quantification". En: X International Conference on Quantitative InfraRed Thermography. Québec, Canada. 2010 [Consultado el: 17 de junio de 2011]. Disponible en: http://www.ndt.net/search/link.php?id=10289&file=article/qirt2010/papers/qirt2010-057.pdf. ISBN 9788890648441.

14. Adams, M. J. y Crisman, E. M. Method of and Apparatus for Thermographic Evaluation of Spot Welds. Unit State Patent: 4,854,724. 1989.

15. Nandhitha, N. M., Manoharan, N., Sheela Rani, B. et al. "Automatic Detection and Quantification of Incomplete Penetration in TIG Welding Through Segmentation and Morphological Image Processing of Thermographs". En: Proc. National Seminar on Non-Destructive Evaluation. Hyderabad, India. 2006.

16. Nandhitha, N. M., Manoharan, N., Sheela Rani, B. et al. "Wavelet based feature extraction algorithm for porosity and Lack of Penetration detection for On-line Monitoring in Gas Tungsten Arc Welding by Infrared Thermography in AISI 316 Stainless Steel". En: 9th International Conference on Quantitative InfraRed Thermography (Qirt 2008). Krakow, Polonia. 2008. ISBN 9788890648441.

17. Shibin, Z., Cunlin, Z., Yanhong, L. et al. "Finite Element simulation and Experimental verification of Infrared Thermal Wave Non-destructive Inspection for the Defects in Welded Joint". En: 17th World Conference on Nondestructive Testing. Shanghai, China. 2008.

18. Sahli, S., Fissett, S. y Maldague, X. "Infrared Image Processing for Online Quality Control in Laser Welding". En: X International Conference on Quantitative InfraRed Thermography. Québec, Canada. 2010. [Consultado el: 17 de junio de 2012]. Disponible en: http://www.ndt.net/search/link.php?id=10317&file=article/qirt2010/papers/qirt2010-164.pdf. ISBN 9788890648441.

19. Fidali, M., Timofiejczuk, A., Bzymek, A. et al. A "Application of tele and thermovision to assessment of quality of welded joints". En: X International Conference on Quantitative InfraRed Thermography. Québec, Canadá. 2010. [Consultado el: 17 de junio de 2011]. Disponible en: http://www.ndt.net/search/link.php?id=10317&file=article/qirt2010/papers/qirt2010-041.pdf. ISBN 9788890648441.

20. Galietti, U. y Palumbo, D. "Application of thermal methods for characterization of steel welded joints". En: X International Conference on Quantitative InfraRed Thermography. Québec. Canadá. 2010 [Consultado el: 17 de junio de 2011]. Disponible en: http://www.ndt.net/search/link.php?id=10317&file=article/qirt2010/papers/qirt2010-044.pdf. ISBN 9788890648441.

21. Albendea, P., Madruga, F. J., Cobo, A. et al. "Signal to noise ratio (SNR) comparison for pulsed thermographic data processing methods applied to welding defect detection". En: X International Conference on Quantitative InfraRed Thermography. Québec. Canadá. 2010. [Consultado el: 17 de junio de 2011]. Disponible en: http://www.ndt.net/search/link.php?id=10240&file=article/qirt2010/papers/qirt2010-004.pdf. ISBN 9788890648441.

22. Choi, M., Park, H., Park, J. et al. "Internal Defect Detection of Dissimilar Weld Pipe Using Ultrasonic Infrared Thermography". En: 5th Pan American Conference for NDT. Cancun, Mexico. 2011.

23. Lahiri, B. B., Bagavathiappan, S., Saravanan, T. et al. "Defect Detection in Weld Joints by Infrared Thermography". En: NDSAI. Jamshedpur. India. 2011. p. 191-197. [Consultado el: 17 de octubre de 2012]. Disponible en: http://www.researchgate.net/publication/230576687_Defect_detection_in_weld_joints_by_infrared_thermography.

24. Wuan-Guide-Infrared. Co. ThermoPro TP8 Series. 2010 [Consultado el: 17 de junio de 2011]; Disponible en: http://www.guide-infrared.com.

25. International Organization of Legal Metrology. Procedure for calibration and verification of the main characteristics of thermographic instruments. 141 Ed. USA: OIML R. 2008.

Recibido: 28 de diciembre de 2012.

Aceptado: 1 de junio de 2013.

Eriel Pérez-Zapico. Universidad Central Marta Abreu de Las Villas. Centro de Investigaciones de Soldadura. Cuba

Correo electrónico: perezapico@libero.it