Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Mecánica

versión On-line ISSN 1815-5944

Ingeniería Mecánica vol.17 no.1 La Habana ene.-abr. 2014

ARTÍCULO ORIGINAL

Evaluación de un recuperador de calor en una industria frigorífica

Evaluation of waste heat recovery in frigorific industry

Josué Imbert-González, Reinaldo Guillen-Gordín

Universidad de Oriente. Centro de Estudios de Refrigeración. Santiago de Cuba. Cuba

RESUMEN

La recuperación de calor forma parte de las medidas propuestas para el empleo adecuado del amoniaco en países tropicales. Este artículo analiza un sistema de recuperación de calor instalado en una instalación de refrigeración industrial. En el análisis, que parte de las lecturas comparativas de parámetros de operación de la instalación, se determinó la efectividad del intercambio térmico, el incremento en la eficiencia del sistema de refrigeración, así como el combustible ahorrado por concepto de calentamiento del agua en la industria. Los resultados obtenidos reportaron que el diseño térmico basado en intercambio de calor en espacios anulares, permite un ahorro importante de recursos y un elevado índice de aprovechamiento térmico.

Palabras claves: recuperación de calor, instalación frigorífica, ahorro de energía.

ABSTRACT

The waste heat recovery by heat pipes is accepted as an excellent way of saving energy and preventing global warming. This article assesses the impact of the use of a heat exchanger used as a heat recovery in the refrigeration industry. Elements are evaluated from the point of view of heat transfer, evaluating the quality of heat exchange process. Is calculated increase in the efficiency of the cooling system. The heated water is used in the steam generation system of the industry. Is calculated fuel consumption savings resulting from this warming. The findings provide elements that show the enormous potential of this technique in the refrigeration industry.

Key words: waste heat recovery, Industrial refrigeration, saving energy.

INTRODUCCIÓN

El ahorro de portadores energéticos es una de las principales fuentes de recursos. La toma de medidas para la disminución de los costos, es una necesidad y una responsabilidad para poder llevar adelante el aprovechamiento eficiente de las capacidades instaladas.

A partir de la última década la recuperación de calor en el área de la refrigeración industrial se ha convertido en parte científica del objeto de trabajo de muchas empresas en el mundo. Esta visión se debe a la posibilidad de aumentar la eficiencia energética mediante esta vía, favoreciendo considerablemente al proceso de condensación del refrigerante e incidiendo en una reducción considerable de los costos de calentamiento de agua.

Existen reportes de determinadas investigaciones del empleo de recuperadores de calor en el área de la refrigeración industrial. Abass A. y Olajire P [1], realizan una revisión de un grupo de casos de estudio en la industria cervecera, donde se aplican diferentes técnicas para propiciar el ahorro de energía y la reducción del impacto ambiental. Uno de los casos expuestos fue el de la aplicación de un recuperador de calor en el sistema de refrigeración en la cervecería Canadian Maritime, para calentamiento de agua. El ahorro reportado por este concepto estuvo en el orden de 45 000 $/año. Otras aplicaciones por concepto del empleo de recuperadores de calor [2], indican un incremento de la eficiencia por encima del 20 % en algunas aplicaciones industriales.

Srimuang, W. y Amatachaya P. [3], realizan una revisión de la aplicación de recuperadores de calor, enfocada al ahorro de energía y a la efectividad en la transferencia de calor de los diferentes equipos que han sido diseñados y probados para varias aplicaciones. Por la naturaleza de estos procesos, existe en muchos casos inestabilidad en las fuentes generadoras de calor. Este elemento se introdujo en el análisis de la eficiencia de equipos recuperadores de calor [6], por medio del monitoreo de varios elementos de diferente naturaleza.

El desarrollo de métodos de evaluación del calor recuperado que involucran la exergía transferida para cada componente del sistema [7], sirvieron de base a estudios recientes [4], que proponen estrategias de control para asegurar una respuesta estable en sistemas de recuperación de calor industrial, para alcanzar un rendimiento satisfactorio del proceso de recuperación de calor.

En Cuba las medidas propuestas para el empleo adecuado del amoniaco en países tropicales, contemplan entre sus recomendaciones el empleo de recuperadores de calor [5]. En la propuesta se recomienda la recuperación de calor con la posibilidad del doble propósito de recuperar el calor mediante un intercambiador para la extracción del calor sensible, y al mismo tiempo recobrar parte del aceite que en forma de vapor abandona el compresor. A partir del año 2000 se diseñaron, construyeron e instalaron equipos de recuperación de calor en varias industrias del oriente de Cuba. Estos equipos presentan beneficios que sustentan la propuesta en otras industrias frigoríficas.

Sin embargo, a pesar de haber demostrado ventajas efectivas en el tiempo de explotación, no se conocen las potencialidades de estos sistemas de intercambio de calor, su efectividad térmica bajo diferentes condiciones de trabajo y en que medida un cambio de operación podría implicar una variación en los niveles de ahorro de combustible registrado.

A partir de un conjunto de de lecturas comparativas de parámetros de operación de la instalación de refrigeración industrial y aplicando el método de evaluar el número de unidades térmicas transferidas por unidad de área en función de la efectividad (NTU-efectividad) [8], se obtienen los elementos necesarios para el desarrollo de esta investigación.

MÉTODOS UTILIZADOS Y CONDICIONES EXPERIMENTALES

El ciclo de refrigeración instalado en una fábrica de helados, tiene como objetivo suplir las necesidades de refrigeración del proceso de elaboración y conservación del helado. La figura 1 presenta en el esquema la ubicación del recuperador de calor en el sistema de refrigeración de dos etapas de compresión.

La instalación frigorífica objeto de análisis, está compuesta en lo fundamental por un banco de compresores, un condensador evaporativo enfriado por agua, un tanque recibidor de líquido, un tanque enfriador separador intermedio, un sistema de evaporadores a baja presión formado por las neveras, la máquina de paletas y el equipo congelador, así como un sistema de evaporación a presión intermedia donde están ubicados la nevera de saboreo, los tanques de guarda y el banco de hielo.

Recuperar el calor desde compresor en el enfriamiento de las camisas del compresor, considerando ademas considerar el vapor refrigerante que abandona el compresor en la descarga, es para criterio de los autores, la oportunidad más importante para la recuperación de calor en sistemas industriales de refrigeración. El calor recuperado en el sistema industrial, dependerá no solamente de la tecnología del compresor, sino también de los parámetros operacionales del sistema.

Son conocidos los recuperadores de calor de tubo y coraza, de amplio uso en las industrias termoenergéticas por su elevada eficiencia en la transmisión del calor, elevando significativamente la transferencia de calor del portador energético al medio enfriador. En Cuba fue patentado un intercambiador de calor, que contempla entre sus usos el de servir como recuperador de calor [9], en instalaciones frigoríficas. Este recuperador, presenta la desventaja de requerir de material granulado de características particulares, lo cual encarece y complejiza su construcción. Este material granulado tiene tiempo limitado, debido a que requiere estar en contacto con el refrigerante y el aceite, en deterioro de sus propiedades, por lo que requiere ser sustituido de manera periódica. Además, debido a que tendrá que circular a través de él todo el refrigerante, provocará una caída de presión adicional.

El recuperador de calor que se evalúa en esta investigación, se diseña a partir de los elementos expuestos por el profesor Fernando Brossard en la Conferencia Internacional del IIR "Natural Refrigerant" en Dinamarca en 1996 [5], que recomienda el empleo de recuperadores de calor que permita aprovechar las ventajas de un diseño económico, con una operación sencilla. Instalado en la descarga del compresor de la etapa de alta y antes del condensador, este intercambiador de calor opera como recuperador de calor, calentando agua y permitiendo la condensación de parte de los vapores de lubricante que son descargados junto al amoniaco, para ser purgados periódicamente por su parte inferior.

En este artículo se evalúa el recuperador de calor propuesto, un intercambiador de calor más compacto y de menor costo de construcción y explotación. Esta evaluación tiene en cuenta elementos del funcionamiento del equipo como intercambiador de calor, valorando el impacto de la recuperación de calor en el sistema de refrigeración, así como elementos del ahorro de combustible en la generación de vapor de la instalación industrial. Esta evaluación permitirá poner evidencias cuantitativas sobre la aplicación de esta técnica en instalaciones industriales.

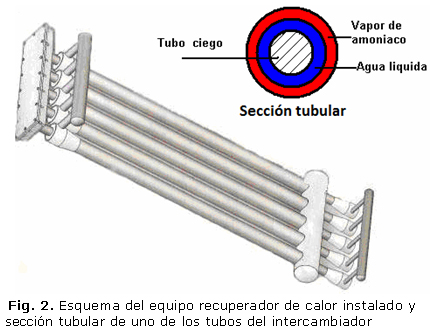

El recuperador de calor instalado tiene características novedosas en su construcción y funcionamiento. Ambos flujos circulan en espacios anulares en contracorriente, con entrada axial tangencial para aumentar el tiempo de permanencia de los fluidos y elevar la turbulencia de su hidrodinámica (Fig. 2). No existen referencias en la literatura científica abierta del empleo en Cuba de esta tecnología en sistemas de refrigeración industriales de doble etapa, que empleen amoniaco como refrigerante.

Las dimensiones fundamentales del equipo diseñado junto a las mediciones de su explotación son de vital importancia para su evaluación. El diámetro exterior e interior del anulo por el cual fluye el agua tiene medidas de de 0.057 m, 0.050 m respectivamente. El diámetro exterior del tubo ciego que corresponde al diseño fue de 0.042 m, quedando el diámetro interior del ánulo por el cual circula el amoniaco en 0.068 m. La longitud de intercambio de calor fue de 2,7 m.

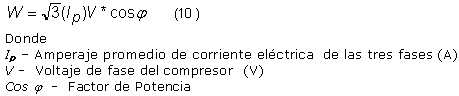

Las mediciones de temperatura del agua a la entrada (Te H2O ) y salida (Ts H2O ) y del amoniaco a la entrada (Te NH3) y salida (Ts NH3), se llevaron a cabo mediante un termómetro digital Electro-Term Modelo SRH77A de un rango -40 ºC hasta 200 ºC, con una apreciación de 0.01 ºC. La medición del flujo del agua (mH2O) se realizó por el método de aforo, utilizando para ello un recipiente graduado en mililitros y un cronómetro. Para efectuar las mediciones de presión en el sistema nos auxiliamos de los manómetros instalados en la industria. Apoyándose en un amperímetro de gancho Fluke 337A Modelo 321 y un analizador de red Fluke 430 serie II, se pudo determinar el voltaje (V) y el amperaje por fase de los motores instalados en los compresores (Ip) y el factor de potencia (cosφ).

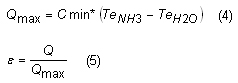

Para la evaluación del equipo se emplea el método NTU-efectividad. Este método fue desarrollado por primera vez en detalle por Kays M. y London A. en 1955 [10], y se basa en determinar la cantidad de calor transferida, respecto a la máxima cantidad de calor posible a transferir durante el proceso dado.

En esta evaluación se consideró el funcionamiento estable del sistema de refrigeración, ejecutando la toma de datos en los periodos de funcionamiento estable y a partir de idéntica carga frigorífica, partiendo de la variación del flujo del agua del intercambiador. Esta variación del flujo provoca un reacomodo de los parámetros del sistema de refrigeración, por lo que fue necesario antes de cada toma de mediciones, observar un intervalo de tiempo razonable para lograr estabilidad nuevamente en el sistema.

Determinando el flujo de amoniaco, a partir del balance térmico, se puede corresponder a la aplicación del método NTU-efectividad [11].

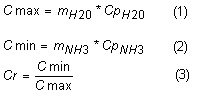

Donde Cmin y Cmax son las capacidades calóricas de cada fluido.

Conociendo la configuración de flujo, la efectividad (ε) y la relación de capacidad calórica (Cr), es posible determinar el número de unidades térmicas transferidas por unidad de área (NTU).

![]()

Sustituyendo (1) y (7) en (8) podemos encontrar:

Notando que el coeficiente NTU, puede ser calculado como:

Otro concepto que se introduce en la evaluación y que tiene determinado valor práctico, a pesar de ser poco empleado, es el de la eficiencia de un intercambiador.

![]()

Este parámetro representa en que medida esta transferencia de calor se realiza a la máxima temperatura, por lo que nos puede conducir de manera directa a valorar el comportamiento de un equipo en función de la temperatura de los fluidos presentes en el intercambio.

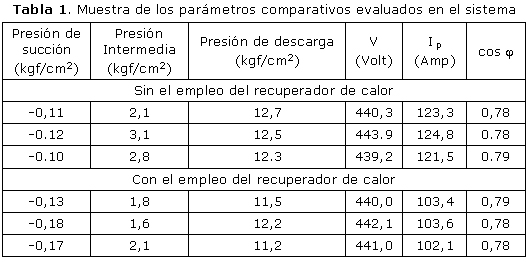

Para efectuar las mediciones se consideró un funcionamiento estable del sistema de refrigeración, realizando la toma de datos de manera comparativa en el intervalo de flujo de agua en que se encuentra operando el intercambiador. Las mediciones que se exponen en la tabla 1 y en la tabla 2 son una muestra comparativa de las realizadas para evaluar el impacto de esta modificación. Ellos corresponden a los valores medios para la misma carga frigorífica en los tres meses antes de la puesta en funcionamiento del recuperador de calor y luego de su entrada en explotación.

Analizando los parámetros anteriores se pudo determinar la potencia eléctrica del motor del compresor que se encontraba operando:

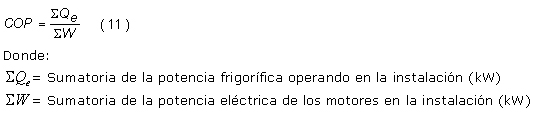

Para valorar el impacto del equipo en el sistema de refrigeración, se consideró que el sistema trabaja además con una bomba de circulación, y que la potencia frigorífica en los intervalos analizados no experimenta variación. Partiendo de estos criterios fue posible calcular:

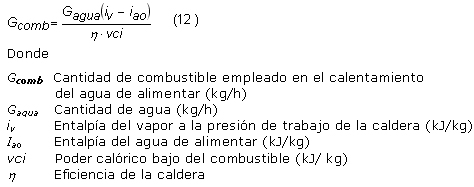

En la industria existe un sistema de calentamiento de agua que emplea como combustible fuel oil. A partir de los resultados de la explotación del recuperador de calor es posible determinar comparativamente la cantidad de combustible que es posible ahorrar en la instalación.

A partir de considerar que:

Estos cálculos tuvieron en cuenta la presión de trabajo del generador de vapor de la instalación 5,50 kgf/cm2, la eficiencia de la caldera es de η = 0,80 y el poder calórico bajo del combustible es νci= 41 800 kJ/kg

RESULTADOS Y DISCUSIÓN

A partir de las ecuaciones desarrolladas anteriormente se pudo obtener la variación de diferentes indicadores del comportamiento del intercambiador de calor. Para el análisis fueron tomados los datos del sistema operando en régimen estacionario, variando el flujo de agua dentro de determinado rango que permite la obtención de temperaturas de salida del agua entre 45 ºC y 90 ºC, independientemente de la hidrodinámica del agua.

Valores de efectividad reportados para varios tipos de recuperadores en otras aplicaciones por Srimuang W. y Amatachaya P. [3], oscilan entre 0,16 y 0,76, aunque los valores medios están alrededor de 0,55. De acuerdo con reportes de la literatura consultada [12-14], este indicador debe mantenerse sobre el 60 % para ser considerado bueno.

En la gráfica de la figura 3, se puede observar que la efectividad del equipo se mantiene en valores por encima del 60 % en prácticamente todo el rango de operación. Esto nos indica que el recuperador, se encuentra operando con una buena efectividad. Solo a partir de un flujo de agua superiores a 0,05 kg/s, se experimenta un descenso de este indicador.

El parámetro de la eficiencia en un intercambiador refiere en qué medida el intercambio de calor se realiza a la máxima temperatura. En lo referente a un recuperador de calor, el flujo agua está limitado hasta cierto nivel, ya que es deseable un determinado nivel térmico en el fluido termoportador para ser aprovechado de manera efectiva. Considerando lo anterior y valorando que la eficiencia de un intercambiador de calor operando en régimen estacionario debe estar por encima de 35 % para ser considerada aceptable su explotación, podemos afirmar, en el caso evaluado, que el flujo de agua entre 0,03 kg/s [1,9 l/mint] y 0,04 kg/s [2,4 l/mint], brinda los valores más elevados de eficiencia que no comprometen el nivel de la temperatura a la salida del recuperador de calor, como se observa en la figura 3.

Derivado de la recuperación de calor desde la descarga de los compresores reciprocantes, surge una reducción de la temperatura en la descarga y por tanto de la temperatura de condensación. Esto pudiera apreciarse como determinada desventaja para la recuperación del calor, pues el nivel térmico de los gases disminuye y la cantidad de calor potencialmente recuperable también. Autores como Reind D.T [15], han expresado que para compresores de tornillo esta disminución puede ser de hasta 4.8 ºC/ bar. El sistema de refrigeración de la fábrica de helados, objeto de evaluación en este trabajo, donde el sistema de refrigeración opera con compresores reciprocantes, la reducción fue 7,5 ºC/bar como promedio.

La incorporación de este intercambiador de acuerdo con el esquema planteado (figura 1); provoca la disminución de la temperatura de condensación del refrigerante y la presión en la descarga de los compresores, tal como se aprecia en la tabla 1. Estos resultados fundamentan la causa de la disminución apreciable en la potencia entregada por el motor del compresor del sistema de refrigeración.

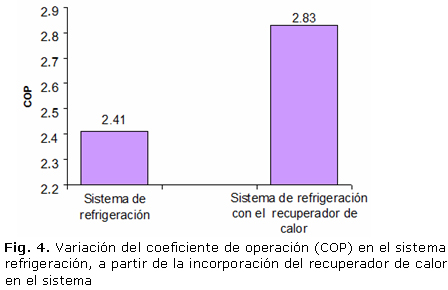

El coeficiente de operación (COP), es el indicador de la eficiencia térmica mas usado para evaluar el desempeño de un sistema de refrigeración. La figura 4 refleja como, para las mismas condiciones analizadas, se logra una elevación en 0.4 como promedio del coeficiente de operación en el sistema de refrigeración. El incremento en este coeficiente que se refleja gráficamente, es el resultado de una evaluación estable durante tres meses antes y tres meses luego de la puesta en marcha de este equipo intercambiador. Recientemente Mihail-Dan N. Staicovici [16], demostraron de manera teórica que es posible incrementar el COP de los sistemas de refrigeración de hasta tres etapas de compresión.

El agua caliente obtenida en el recuperador de calor tiene multiples usos industriales, uno de ellos es el abastecimiento del sistema de generación de vapor. En la industria donde se ubica el recuperador de calor se apreció una disminución de 0,2 kg/h en el combustible requerido por el sistema de generación de vapor para el calentamiento del agua. Esta disminución está respaldada con los registros diarios en la propia instalación, lo cual ha corroborado la validez de los resultados obtenidos.

La figura 5 ilustra una correspondencia entre el consumo de combustible (Gcomb), necesario para el proceso de generación de vapor de la industria y la temperatura del agua de salida del recuperador de calor. Es posile apreciar que existe un punto de operación que permite alcanzar una tempratura de alrededor de 70 oC en el agua de salida del recuperador y un consumo de combustible de 0.8 kg/h en la instalación de generación de vapor. Considerando que la calidad de esta recuperación de calor esta determinada por el nivel de temperatura del agua, y tomando en cuenta que el equipo se debe operar con niveles de efectividad por encima de 0.6 podemos recomendar que el flujo de agua a operar en el sistema sea de 0,3 kg/s, ya que garantiza parametros adecuados desde el punto de vista térmico, garantizando una temperatura del agua de salida de alrededor de 70 ºC .

La cantidad de energía que es posible recuperar desde la descarga del compresor dependerá de la temperatura mínima del proceso a donde será destinada. En el sistema objeto de estudio el calor es recuperado para el suministro del sistema de generación de vapor, lo cual requiere temperaturas elevadas. Si el uso primordial del agua caliente agua no requiriera niveles tan elevados en la temperatura (limpieza, procesos industriales), el análisis podría derivar en otros resultado ya que es posible mantener niveles elevados de efectividad empleando flujos agua cercanos a 0.05 kg/s.

Se recomienda un análisis del uso del agua caliente producto del proceso de recuperación de calor, para indicar el flujo de agua al cual operar el sistema, realizando un análisis térmico asociado que garantice una operación eficiente del intercambiador de calor.

Valorando una temperatura del agua a la salida del recuperador de 60 ºC, los índices de calor recuperado de 0,15 kWtérmico/kWrefrigeración, superior al reportado por Reindl D. T. (0,11 kW térmico/kWrefrigeración) [14], en la recuperación de calor en sistemas de compresores de tornillo

CONCLUSIONES

Los resultados obtenidos muestran que el desempeño del recuperador de calor instalado, se encuentra operando con índices adecuados de efectividad (67 %), con una eficiencia superior al 35 %, para 68,9 ºC de temperatura de salida del agua. En el intervalo de flujo de agua evaluado, los parámetros térmicos de funcionamiento del sistema de intercambio de calor se encuentran en niveles adecuados. La incidencia de la temperatura del agua a la salida en la calidad del proceso de transferencia de calor, hace necesario un balance entre el nivel térmico al cual se requiere el agua y la eficiencia del recuperador de calor, para garantizar un adecuado funcionamiento del sistema desde el punto de vista térmico.

La puesta en funcionamiento de la recuperación de calor permite el incremento de la eficiencia del sistema de refrigeración de doble etapa de compresión (COP) en un 0.43, respecto a su explotación sin el sistema de recuperación de calor. Esto fue provocado por la disminución de la presión de condensación y el menor consumo de los motores eléctricos de los compresores de la instalación frigorífica. Esto permite el ahorro de recursos y la explotación más estable del sistema de refrigeración.

El ahorro del combustible empleado en el calentamiento de agua para la generación de vapor contabilizado luego de la puesta en marcha del recuperador de calor fue aproximadamente 0,2 kg/h teniendo en cuenta los flujos de agua empleados en la instalación. Esto constituye un elemento muy importante ya que hace posible la reducción del costo asociado a la producción de la industria y la elevación de la eficiencia industrial.

Los índices de aprovechamiento térmico (0,15kWtérmico/kWrefrigeración), y de reducción en la temperatura en la descarga (7,5 ºC/bar), son comparativamente superiores a los reportados en la literatura, lo que permite recomendar su uso en instalaciones frigoríficas industriales.

AGRADECIMIENTOS

Los autores del trabajo quieren expresar su agradecimiento al técnico. Luís Víctor González Montero, por su participación en la recogida de datos y sus reflexiones en el análisis de los resultados. Igualmente queremos agradecer a la Empresa de Productos Lácteos Santiago. LACSA, en Santiago de Cuba, Cuba, por apoyar el desarrollo de esta investigación.

REFERENCIAS

1. Abass, A. y Olajire, P, "The brewing industry and environmental challenges". Journal of Cleaner Production. Corrected Proof. In Press. 2012 p. 1-21. ISSN 0959-6526.

2. Öhman, H. "Implementation and evaluation of a low temperature waste heat recovery power cycle using NH3 in an Organic Rankine Cycle". Energy, 2012 vol. 48, p. 227-232, ISSN 0360-5442.

3. Srimuang, W. y Amatachaya, P. "A review of the applications of heat pipe heat exchangers for heat recovery". Renewable and Sustainable Energy Reviews, 2012. vol. 16, p. 4303-4315. ISSN 1364-0321

4. Jianhua, Z., Heli, Z., Ying, L. et al. "Generalized predictive control applied in waste heat recovery power plants". Applied Energy, 2013. vol. 102, p. 320-326, ISSN 0306-2619.

5. Brossard, L. F. "The correct use of ammonia in tropical countries". En: Proceeding Application for Natural Refrigerats, Dinamarca, 1996, ISBN 2903633916.

6. Kumar, D. M. y Singru, P. M. "Use of C-factor for monitoring of fouling in a shell and tube heat exchanger". Energy. 2011. vol. 36, p. 2899-2904. ISSN 0360-5442.

7. Wu, S. Y., Yuan, X. F., Li, Y. R. et al. "Exergy transfer effectiveness on heat exchanger for finite pressure drop". Energy. 2007. vol. 32, p. 2110-2120. ISSN 0360-5442

8. Cabezas-Gómeza, L., Aparecido, H. N., Sáiz-Jabardoc, J. M. et al. "Analysis of a new cross flow heat exchanger flow arrangement - Extension to several rows". International Journal of Thermal Sciences. 2012. vol. 55, p 122-132. ISSN 1290-0729.

9. Wong, J. Aparato intercambiador de calor. Cuba. Oficina Cubana de la Propiedad Industrial, OCPI. CU 23035 A1.2005, No.91/93, 2005.

10. Kays, W. N. y London, A. L. Compact Heat Exchangers. 3rd ed. New York, USA: McGraw-Hill, 1984. p.133-139. ISBN 0070334188.

11. Lienhard IV, J. H. y Lienhard, J. H. A Heat Transfer Textbook. 4th ed. Cambridge, Massachusetts, USA: Phlogiston Press, 2011. p. 120-126. ISBN 0026044526

12. Lindon, C. T. Heat Transfer. 3rd ed. New York, USA: Prendice Hall, 1993, p. 674-685. ISBN 10: 0133827488.

13. Jarnagin, R. E. Recovery From Air Conditioning Units. Florida: Institute of Food and Agricultural Sciences, University of Florida. EES-26. 2006. [Consultado el: 10 de octubre de 2012]. Disponible en: http://www.wec.ufl.edu/extension/gc/harmony/documents/eh126.pdf.

14. Reindl, D. T. "Heat Recovery in industrial Refrigeration". Ashrae Journal. 2007. vol. 49. p. 22-29. ISSN 0001-2491.

15. Stinson, G. E., Studman, C. J. y Warburton, D. J. "A dairy refrigeration heat recovery unit and its effects on refrigeration operation". Journal of Agricultural Engineering Research. 1987. vol. 36. p. 275-285. ISSN 2239-6268.

16. Mihail-Dan, N. S. "A method of improving the effectiveness of a mechanical vapour compression process and of its applications in refrigeration". International Journal of Heat and Mass Transfer. 2011. vol. 54. p. 1752-1762. ISSN 0017-9310.

Recibido: 15 de marzo de 2013.

Aceptado: 25 de noviembre de 2013.

Josué Imbert-González. Universidad de Oriente. Centro de Estudios de Refrigeración. Cuba.

Correo electrónico: imbert@fim.uo.edu.cu