Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Mecánica

versión On-line ISSN 1815-5944

Ingeniería Mecánica vol.17 no.1 La Habana ene.-abr. 2014

ARTÍCULO ORIGINAL

Tolerancia al daño inducido bajo solicitaciones de contacto cíclicas en carburos cementados WC-Co

Tolerance induced damage under cyclic contact loading of WC-Co cemented carbides

David Coureaux-MustelierI, Anna IngebrandII, Alexey Goéz-ÚsugaIII, Alvaro Mestra-RodriguezIII, Luís-Miguel Llanes-PitarchIII

I Universidad de Oriente, Facultad de Ingeniería Mecánica, Santiago de Cuba, Cuba

II Rovalma S.A., Barcelona, España

III Universidad Politécnica de Cataluña. Barcelona, España

RESUMEN

El comportamiento mecánico de los carburos cementados WC-Co ha sido estudiado en detalle teniendo en cuenta los defectos preexistentes del material (daño intrínseco). Sin embargo, la información sobre los efectos del daño inducido en servicio (daño extrínseco) en la integridad estructural de estos materiales es escasa. En este contexto, en este trabajo se evalúa la influencia del daño extrínseco en la resistencia mecánica residual de dos calidades con microestructuras diferentes. Para ello, se emplea la técnica de indentación esférica como medio para generar daño de forma controlada. Los resultados muestran que al incrementar el tamaño de grano del carburo y el contenido de cobalto, la respuesta mecánica de carburos cementados frente al contacto esférico es cada vez más cuasi-plástica, bajo la aplicación de cargas tanto monotónicas como cíclicas, y en consecuencia el material muestra una mayor tolerancia al daño.

Palabras claves: carburos cementados, indentación esférica, resistencia mecánica residual, tolerancia al daño.

ABSTRACT

The mechanical behavior of WC-Co cemented carbides has been studied in detail taking into account the pre-existing material (intrinsic damage) defects. However, information on the effects of service-induced damage (extrinsic damage) on the structural integrity of these materials is limited. In this context, in this paper the influence of extrinsic damage on the residual strength of two grades with different microstructures is evaluated. With this purpose, a spherical indentation technique is employed as a means for generating a controlled damage. The results show that by increasing the grain size of the carbide and the cobalt content, the mechanical properties of cemented carbides compared to spherical contact is increasingly quasi-plastic, under the application of both monotonic and cyclic loads, and consequently the material shows greater damage tolerance.

Key words: cemented carbides, spherical indentation, residual strength, damage tolerance.

INTRODUCCIÓN

Los carburos cementados, también referidos en la práctica industrial como metal duro, son materiales compuestos constituidos por partículas cerámicas de WC inmersas en un ligante metálico, normalmente una solución sólida rica en Co. Dicha configuración microestructural dota a estos materiales de una combinación excepcional de resistencia, tanto mecánica como al desgaste, y una adecuada tenacidad a la fractura [1-3]. En consecuencia, los carburos cementados son ampliamente utilizados bajo solicitaciones tribomecánicas complejas (impacto, contacto mecánico, desgaste, etc.), las cuales condicionan la vida útil de herramientas, piezas o componentes elaborados a partir de ellos [4].

La respuesta al contacto mecánico es un punto clave en el diseño de herramientas y componentes de metal duro. A partir de la experiencia ya existente en cerámicas, se conoce que este tipo de solicitación puede ser simulada por ensayos de indentación esférica, los cuales permiten generar daños controlados e irreversibles en función de la naturaleza del material. Cerámicas duras y frágiles tienden a presentar grietas anillo y/o cónicas responsables de la caída abrupta de su resistencia mecánica rotura. En tanto, materiales cerámicos tenaces presentan un tipo de daño cuasi-plástico, por debajo de la zona de indentación, que conlleva a una degradación gradual y continua de su resistencia mecánica [9]

En materiales cerámicos la influencia del daño inducido por contacto repetitivo en la integridad estructural tiende a ser distinta a la que se observa bajo solicitaciones monotónicas. Para cerámicas duras y frágiles se han indicado caídas abruptas de la resistencia a rotura después de un cierto número de ciclos crítico (n), manteniéndose luego para solicitaciones cíclicas más prolongadas. Por otra parte, en materiales cerámicos tenaces o heterogéneos su degradación es mucho menor hasta un número de ciclos elevado (104-106 ciclos). Sin embargo, al prolongarse el tiempo de ensayo, la resistencia mecánica disminuye de forma acelerada. Esta diferencia de comportamiento se asocia a una mayor acumulación de daño en la zona de deformación cuasi-plástica en los materiales heterogéneos, lo cual conlleva a una degradación mecánica del material.

Se ha demostrado en diversos trabajos que la implementación de técnicas de indentación esférica es una metodología eficaz para evaluar el comportamiento mecánico de los carburos cementados ante solicitaciones monotónicas de contacto [6, 7]. Por su parte, los autores de este estudio han indicado en publicaciones recientes que esta técnica es adecuada para generar un daño de forma controlada y, a partir de él, evaluar su influencia en la integridad estructural de estos materiales [8, 9]. En este contexto, en este trabajo se implementa la indentación esférica para estudiar la respuesta al contacto bajo solicitaciones cíclicas de dos calidades de metal duro diferente y, acto seguido, evaluar la influencia de la microestructura en la evolución del daño inducido por contacto cíclico y su correspondiente efecto en la resistencia mecánica residual. De esta manera, se pretende extraer información sobre la tolerancia al daño del metal duro en función de la microestructura y el tipo de solicitación.

MÉTODOS Y MATERIALES

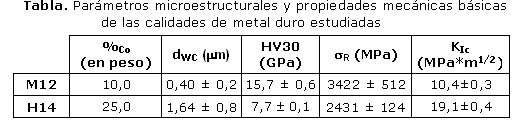

Se estudiaron dos calidades comerciales de metal duro microestructuralmente diferentes, ver tabla, referidas en este trabajo como M12 y H14. El material H14 presenta mayor tamaño de grano de la fase carburo (dWC) y contenido de ligante (%Co), exhibiendo una menor dureza y mayor tenacidad de fractura que la calidad M12.

El daño por contacto se indujo siguiendo la misma metodología descrita un en trabajo previo por parte de los autores [8, 9]. Para ello, se empleó la técnica de indentación esférica, imponiendo solicitaciones cíclicas de contacto que simularán impactos repetitivos en servicio. El número de ciclos en los ensayos se incrementó progresivamente desde 1 hasta 106, en forma sinusoidal y a una frecuencia de 12 Hz. En los ensayos se utilizó una máquina servohidráulica INSTRON 8511, e indentadores esféricos con un radio de curvatura de 2 mm. Las cargas de indentación empleadas para los ensayos (P) fueron de 500 y 2000 N, para las calidades H14 y M12 respectivamente. Estos valores de carga se seleccionaron a partir de los resultados obtenidos por Goéz y colaboradores [9], como niveles críticos (bajo solicitación monotónica) para los cuales dichos materiales aún retienen su resistencia mecánica de referencia. Por otro lado, se realizaron algunos ensayos de fatiga con una carga máxima de contacto de 2 000 N en la calidad E, con fines comparativos. La huella residual de cada ensayo se observó mediante microscopía óptica (MO), con el objetivo de dar seguimiento a la evolución del daño inducido por el contacto cíclico.

Con el fin de apreciar el daño de indentación subsuperficial, se siguió el procedimiento descrito en la literatura [5], y el cual se detalla a continuación: 1) corte transversal de algunas probetas y pulido de las secciones resultantes; 2) encaste en baquelita de las piezas, de dos en dos, mediante unión por las caras pulidas; 3) pulido de las superficies unidas; 4) indentación simétrica en la intercara, aplicando las cargas ya referidas y bajo diferentes números de ciclos: 1, 102, 104 y 106; 5) desmontaje de las piezas mediante rotura mecánica de la baquelita; y finalmente, 6) observación de las superficies indentadas y las secciones transversales (conteniendo el daño subsuperficial inducido) mediante MO y microscopía electrónica de barrido (MEB).

Evaluación de la resistencia mecánica residual

Para determinar la resistencia mecánica referencia de los materiales se realizaron ensayos de flexión en cuatro puntos, con una separación entre puntos de apoyo exteriores e interiores de 40 y 20 mm respectivamente, en probetas prismáticas de 45x4x3 mm. Previo a los ensayos, las caras posteriormente sujetas a máxima carga aplicada se desbastaron y pulieron. . La velocidad de aplicación de carga utilizada fue de 100 N/s.

Para evaluar la degradación mecánica se indentaron probetas como las ya referidas, utilizando cargas de 500 y 2 000 N, así como números de ciclos de 1, 102, 104 y 106. Acto seguido, estas probetas indentadas se llevaron a rotura en flexión para evaluar la resistencia mecánica residual. Finalmente, la superficie de rotura de cada muestra ensayada se investigó, con el objetivo de discernir si el origen de la misma se debió al daño inducido o a la presencia de defectos naturales.

RESULTADOS Y DISCUSIÓN

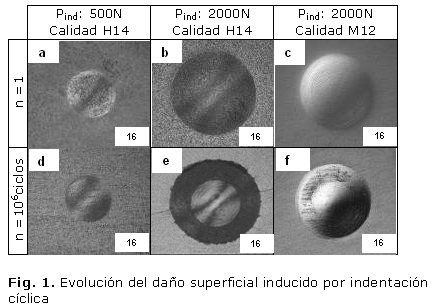

La figura 1 muestra una vista superficial de las probetas indentadas bajo solicitaciones cíclicas de contacto. Se evidencia el daño inducido por indentación en ambas calidades. El primer evento que se observa es la huella residual superficial debido a la deformación cuasi-plástica bajo la zona de indentación. Como era de esperarse, para el mismo valor de carga, la huella residual resulta mayor en el material más dúctil.

Además de la deformación cuasiplástica observada inicialmente, para el valor de carga de contacto de 2000 N el incremento del número de ciclos conlleva a la aparición de grietas anulares (para 103 ciclos) en la calidad más dura (M12), las cuales pasan de individuales a múltiples a 105 ciclos (Fig. 1f). En tanto, para la calidad más dúctil H14, la evolución del daño implica la emergencia de grietas radiales (a más de 105 ciclos, según Fig. 1e), evidenciando la influencia de la microestructura en la naturaleza de la degradación. Este comportamiento coincide con los estudios realizados por Lawn y colaboradores [5, 7], donde para materiales duros y frágiles (idealmente homogéneos) la grieta anular o cónica continúa creciendo lentamente. Por su parte, en materiales heterogéneos las microgrietas sub-superficiales (responsables de la deformación cuasi-plástica por debajo de la indentación) coalescen, formando macrogrietas que emergen a la superficie al incrementar el número de ciclos [7]. Ambos escenarios de daño tienen un efecto negativo en la integridad estructural del material a evaluar, aunque la magnitud y relevancia es diferente en cada caso.

Evaluación de la resistencia mecánica residual

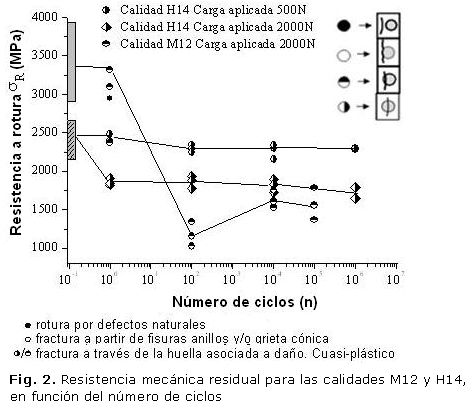

La figura 2 muestra la resistencia mecánica de las muestras indentadas en función del número de ciclos. De esta manera, es posible evaluar de manera cuantitativa la degradación de estos materiales debido al daño inducido por solicitaciones cíclicas de contacto.

Las muestras de la calidad M12 indentadas monotónicamente a 2000 N (n = 1 ciclo) mantienen un nivel de resistencia mecánica similar al de referencia. Sin embargo, un incremento del número de ciclos hasta 102 bajo la misma carga aplicada, resulta en una caída brusca de la resistencia mecánica hasta valores cercanos al 50 % del nivel de referencia. Este comportamiento responde a la mayor penetración en el material por parte de las grietas anillos incipientes, ya evidenciadas bajo solicitaciones monotónicas de contacto [8, 9], generándose un daño más sensible al estado tensional efectivo de tracción en la probeta.

En el mismo material M12, al incrementar los niveles de contacto se observa una respuesta inesperada, específicamente para niveles de 104 y 105 ciclos. Bajo estas condiciones de ensayo, la resistencia mecánica residual parece mostrar una recuperación, al ser comparada con la obtenida para 102 ciclos. No obstante, continua siendo menor que el nivel de referencia. Esta recuperación se podría asociar a la interacción del campo de tensión y la distribución del daño cuasi-plástico que se acumula por debajo de la indentación con las fisuras anillo evidenciadas [7]. En ese sentido, se especula que dicha deformación pueda apantallar la fisura generada inicialmente, después de 102 ciclos, y con ello contrarrestar su efecto ante el modo de carga aplicada (flexión transversal). Todo ello resultaría en una caída menos brusca de la resistencia mecánica que la determinada para 102 ciclos.

En el caso de la calidad H14, el comportamiento observado es muy diferente. Aquí, el nivel referencia de resistencia mecánica únicamente exhibe una ligera y gradual caída, cuando el material se expone a carga aplicada de 500 N durante números de ciclos de hasta 106. Dicha evolución es incluso observada cuando la carga de contacto aumenta a 2000 N, aunque en este caso si se evidencia una caída inicial para n = 1 En ambos casos, la degradación se debe asociar nuevamente a la acumulación de microdaño en la zona de deformación cuasi-plástica por debajo de la indentación, lo cual es característico de cerámicas tenaces (heterogéneas), donde las microgrietas coalescen a elevadas cargas o altos números de ciclos.

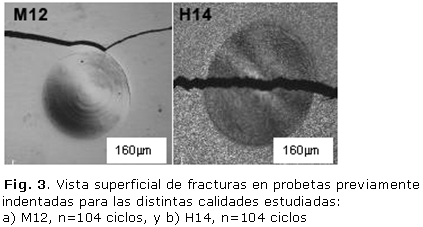

Finalizados los ensayos de fractura, se realizó el análisis fractográfico de todas las probetas evaluadas. En la figura 3 se muestra el origen de fractura en ambas calidades para condiciones de ensayo correspondientes a una carga de contacto de 2000 N y número de ciclos de 104. Las micrografías indican que las fracturas tienen su origen en el daño inducido por indentación. En la calidad M12, la rotura se origina desde la base de una grieta anillo, en el borde del círculo de contacto característico de los materiales frágiles. En tanto, la fractura en la calidad H14 sucede en el centro de la indentación, indicando que el inicio está asociado a la acumulación de daño en la zona por debajo de la huella. Todo lo anterior muestra que el modo de fractura dúctil o frágil está íntimamente asociado a la naturaleza de la microestructura del material.

Atendiendo a la ligera y gradual degradación de la resistencia mecánica en el material H14, se puede concluir que esta calidad muestra una mayor tolerancia al daño inducido por el contacto cíclico que la calidad M12. Dicho comportamiento depende en cierta medida de la carga de contacto aplicada. Los resultados indican que tolerancia al daño del material E es más significativa para cargas inferiores de contacto (500 N). Así mismo, desde el punto de vista de la influencia de la microestructura en la tolerancia al daño, la figura 2 permite inferir que para una carga de 2000 N, la calidad H14 muestra una menor pérdida de la resistencia mecánica que la calidad M12, manteniendo este al comportamiento bajo cargas repetitivas hasta al menos 106 ciclos. Por tanto, teniendo en cuenta los resultados obtenidos en ambos materiales, se puede concluir que un aumento en la tenacidad de fractura del material (asociado a un mayor tamaño de grano del carburo y/o del contenido de ligante metálico) conlleva a una tolerancia al daño incremental en los carburos cementados, bajo solicitaciones de contacto tanto monotónicas como cíclicas.

CONCLUSIONES

La microestructura del material es muy importante en la naturaleza del daño por contacto cíclico generado. A una misma carga aplicada, si se aumenta el número de ciclos, el material con mayor tendencia a la fragilidad evidencia grietas com forma de anillo múltiples. En tanto, un incremento de la tenacidad de la fractura resultante de un mayor tamaño de grano del carburo o del contenido de ligante metálico, porvoca la acumulación de microdaño subsuperficial en una zona de deformación cuasi-plástica.

El daño cuasi-plástico inducido por contacto bajo solicitaciones tanto monotónicas como cíclicas, no conduce a una degradación remarcable de la resistencia mecánica del material. Sin embargo, para la calidad menos tenaz, donde se aprecian grietas cónicas, esto da como resultado una caída brusca de la resistencia a rotura, en consecuencia, la calidad más dura y frágil resulta ser mucho más sensible al daño inducido por contacto que la calidad más blanda y tenaz.

Los resultados presentados para calidades de metal duro con diferentes microestructuras son prometedores hacia la implementación de la metodología de indentación esférica como una herramienta efectiva para investigar el desempeño y la fiabilidad (retención de propiedades) bajo condiciones de servicio de estos materiales.

AGRADECIMIENTOS

Este trabajo forma parte de las tareas llevadas a cabo por SANDVIK y la Universidad Politécnica de Cataluña en el proyecto de investigación Forma0, financiado por el CDTI, dentro del programa CENIT. Los autores reconocen la labor y el apoyo de todos los miembros del grupo Forma0, liderado por SEAT. Finalmente se desea agradecer a la Agencia Española de Cooperación Internacional para el Desarrollo por la concesión de una beca MAEC-AECID.

REFERENCIAS

1. Prakash, l. J. Developments in tungsten carbide-cobalt cemented carbides. International Powder Metallurgy Directory. 2009, p. 131-144.

2. Mukhopadhyay, A. y Basu, B. "Recent developments on WC-based bulk composites". Journal of Materials Science, 2011, vol. 46, p. 571-589. ISSN 0022-2461

3. Fernandes, C. M. y Senos, A. M. R. "Cemented carbide phase diagrams: A review", International Journal of Refractory Metals and Hard Materials. 2011, vol. 29, p. 405-418. ISSN 0263-4368

4. Upadhyaya, G. S. Cemented Tungsten Carbides: Production, Properties and Testing. New Jersey, USA: Noyes Publications, 1998.

5. Latella, B. A., Liu, T. y Atanacio, A. J. "Effect of grain size on Hertzian contact damage in 9 mol % Ce-TZP ceramics". Journal of the European Ceramic Society. 2007, vol. 22, p. 1971-1979. ISSN 0955-2219

6. Zhang, H., Fang, Z. Z y Belnap, J. D. "Quasi-Plastic Deformation of WC-Co Composites Loaded with a Spherical Indenter". Metallurgical and Materials Transactions A. 2007, vol. 38, nº. 3, p. 552-561. ISSN 1073-5623

7. Zhang, H., Gingzhong. L., Zhang, l. et al. "Dependence of microcrack number density on microstructural parameters during plastic deformation of WC-Co composite". International Journal of Refractory Metals and Hard Materials. 2010, vol. 28, nº. 3, p. 434-440. ISSN 0263-4368

8. Coureaux, D., Góez, A., Reig, B. et al. "Tolerancia al daño de carburos cementados". En: XI Congreso Nacional de Materiales. Zaragoza, España. 2010.

9. Góez, A., Coureaux, D., Ingebrand, A. et al. "Contact Damage and Residual Strength in Hardmetals". International Journal of Refractory Metals and Hard Materials. 2012, vol. 30, nº 1, p. 121-127. ISSN 0263-4368

Recibido: 29 de septiembre de 2013.

Aceptado: 3 de diciembre de 2013.

David Coureaux-Mustelier. Universidad de Oriente, Facultad de Ingeniería Mecánica, Santiago de Cuba, Cuba.

Correo electrónico: dcoureaux05@fim.uo.edu.cu