Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Mecánica

versión On-line ISSN 1815-5944

Ingeniería Mecánica vol.17 no.2 La Habana Mayo.-ago. 2014

ARTÍCULO ORIGINAL

Propiedades estructurales de ejes huecos y sólidos con una grieta plana

Structural proprieties of hollow and whole axles, with a flat crack

Jon-Ariza De-Miguel, Sergiy-S. Gutyrya, Yuri-M. Jomyak

Odessa National Polytechnic University, Machine Sciences' Department, Odessa, Ukraine

RESUMEN

En este trabajo se estudiaron las diversas ventajas constructivas que los ejes huecos presentan respecto a los sólidos, como la reducción de masa, mejor control de calidad, menores defectos en producción y facilidad de acoplamiento. De ahí su profusión en aplicaciones industriales, como ejes de ferrocarril, de reductores o en calandrias. Dichas ventajas se ven alteradas cuando el eje trabaja a fatiga en flexión rotativa y aparece una grieta sobre el mismo. Se comprobaron dichas ventajas y sus variaciones sobre un modelo inicial de una grieta plana superficial, y se ha observado que los ejes huecos resultan más perjudicados por estas grietas para ciertos valores del diámetro interior, mientras que para otros son ventajosos. Se concluye del presente estudio que puede establecerse un rango de valores para el diámetro interior de ejes huecos en el cual su aprovechamiento sería óptimo.

Palabras claves: ejes huecos y sólidos, propiedades estructurales, grieta plana.

ABSTRACT

This work studies the several advantages hollow axles show when compared to whole ones, such as lightness, better quality control, less manufacturing defects, coupling simplicity. Thence their being profusely employed in industry, in applications like railway axles, gearboxes or calenders. These advantages are altered when the axle works under bending with rotation under fatigue and a crack appears on its surface. An analytical research upon a flat surface crack model has been made of these advantages and their variations and it has been observed that hollow axles suffer more from these cracks than whole ones for certain inner diameter values, whereas for others even less than whole ones. It can be deduced that a gap for the inner diameter can be ascertained, where the axle´s rendering would be optimal.

Key words: hollowand whole axles, structural properties, flat crack.

INTRODUCCIÓN

En este trabajo se analiza analíticamente las ventajas mecánicas de los ejes huecos respecto a los sólidos, tanto en presencia como en ausencia de una grieta superficial en los mismos.

Se sabe que la resistencia a fatiga de un material, su límite, es sensiblemente inferior cuando éste trabaja a tracción que cuando lo hace a flexión, en una proporción que oscila entre 0,7 y 0,9 [1, 2] y que se define por medio de un coeficiente llamado de trabajo Ct. Esto se debe a que al trabajar la pieza a tracción pura (Ct = 1), toda su sección soporta la carga máxima, mientras que al hacerlo a flexión este valor decrece al acercarse al centro.

Por otra parte, los ejes huecos que trabajan a flexión rotativa presentan una resistencia a fatiga levemente inferior que los sólidos, posiblemente porque en un eje hueco, por haber sido elegido para que el material trabaje de modo más rentable y todo él se acerque más al límite, casi toda la sección trabaje de modo igual, y el límite de fatiga a aplicar tal vez haya de ser el correspondiente a tracción pura, aun cuando estemos hablando de flexión rotativa. Por lo tanto, a la hora de calcular un eje hueco el límite de fatiga a usar no será ni aquel obtenido en un ensayo de flexión -sea rotativa o no- ni el de un ensayo a tracción-compresión pura, sino uno intermedio que se acercará al de tracción-compresión cuanto mayor sea la razón entre los diámetros del eje. La determinación del límite de fatiga en este caso se realiza de modo experimental [3].

Las grietas que se presentan en la superficie de ejes cilíndricos sometidos a flexión tienen su comienzo, lógicamente, en un punto, y van creciendo adaptando la forma de un semicírculo primero, y de una elipse después para acercarse a una recta a medida que crece [4], según [5, 6] para el caso de barras sometidas a flexión, y [6] para tracción.

La bibliografía consultada hace referencias acerca de la forma precisa de estas grietas [7], y hay autores que suponen una grieta circular, cuyo centro se sitúa fuera de la superficie del eje, como [5]. Al igual que acerca de la forma de la grieta, existe diversidad de opiniones acerca de dónde situar el centro geométrico de la grieta (círculo, elipse), y mientras unos la sitúan en la misma superficie del eje, como [8, 9]; otros lo ubican fuera, como [10].

Esta transformación de la grieta es más acusada en el caso de ejes huecos. Esta diferencia se puede explicar por la rotación del eje. Es decir, en un eje sometido puramente a flexión alterna los puntos del frente de la grieta se mantienen a una misma distancia vertical del eje continuamente, mientras que en el caso de la flexión con rotación, cada punto del eje (concretamente los extremos de La grieta) pasa por el punto de tensión máxima en cada rotación, haciendo que la grieta se aplane.

Se deducen una serie de ecuaciones basadas en la geometría y la resistencia de los materiales, ya parcialmente avanzadas por otros [11-13], pero no de modo tan completo; y se observan sus valores para los casos en que la grieta no llega a penetrar en el diámetro interior.

MÉTODOS Y MATERIALES

Las peculiaridades citadas de la grieta dejan abiertas muchas variables en el estudio analítico que pretendemos hacer. Con intención de facilitarlo, asumiremos como una primera aproximación para nuestros cálculos que la grieta tiene un frente plano desde su mismo origen, mantiene esta forma durante su avance y este frente plano es perpendicular al radio que une el punto de arranque de la grieta con el centro del eje (ver Fig. 1).

Esta primera aproximación rudimentaria permite obtener resultados interesantes, y está refrendada por trabajos como [6] que estiman que de todos modos una grieta plana en un eje sólido sometido a tracción adopta, a medida que crece, una forma primeramente elíptica y después nuevamente cuasirrecta.

Se emplearán los subíndices h para los ejes huecos y s para los sólidos; y el superíndice g para los ejes con grieta.

Considérese un eje hueco de diámetro exterior Dh y diámetro interior d, con un ratio entre ambos kh. (ver ecuación 1)

La figura 1 muestra un eje hueco con grieta de semiángulo φ y ejes relativos OY y OZ', y se puede demostrar que el valor del momento de inercia de la sección es, respecto al eje OZ, restada la grieta y considerando que el centro de gravedad de la sección se ha de desplazar de acuerdo con el teorema de Steiner: (ver ecuación 2)

Donde: (ver ecuación 3)

Y asimismo, el momento resistente respecto al nuevo punto será: (ver ecuación 4)

Donde el valor de ymax será: (ver ecuación 5)

Se trata ahora de cuantificar estas diferencias entre ejes en diversos casos, en los que una variable se mantiene constante y se compara el valor de otras, consecutivamente. Los parámetros que se calcularán serán los ratios entre diversas magnitudes calculadas para ejes huecos y sólidos.

Momento flector máximo, con área de la sección constante

Sea ![]() la razón de los momentos flectores máximos que dos ejes, uno hueco y otro sólido, pueden soportar, antes de alcanzar una tensión máxima definida, considerando que sus áreas son iguales. Esta magnitud, por tanto, es adimensional.

la razón de los momentos flectores máximos que dos ejes, uno hueco y otro sólido, pueden soportar, antes de alcanzar una tensión máxima definida, considerando que sus áreas son iguales. Esta magnitud, por tanto, es adimensional.

La siguiente razón puede ser definida para un eje sin grieta superficial: (ver ecuación 6)

Y la razón de momentos máximos para ejes con una grieta superficial sería: (ver ecuación 7)

Donde (ver ecuación 8)

Y (ver ecuación 9)

Donde el subíndice s indica que el eje es sólido (kh=0) y h, que es hueco.

Razón de áreas, con momento flector constante

Sea ![]() la razón de las áreas de dos ejes, uno hueco y el otro sólido, considerando que ambos están calculados para soportar el mismo momento flector. Así: (ver ecuación 10)

la razón de las áreas de dos ejes, uno hueco y el otro sólido, considerando que ambos están calculados para soportar el mismo momento flector. Así: (ver ecuación 10)

Y la misma ecuación puede ser obtenida para el caso del eje con grieta: (ver ecuación 11)

Razón de momentos de inercia, con área de sección constante

Sea ![]() el ratio de dos ejes, uno hueco y otro sólido, considerando que sus áreas son iguales: (ver ecuación 12)

el ratio de dos ejes, uno hueco y otro sólido, considerando que sus áreas son iguales: (ver ecuación 12)

Y en el caso de haber una grieta superficial, para el momento de inercia transversal: (ver ecuación 13)

Donde (ver ecuación 14)

Razón de momentos de inercia, con esfuerzo aplicado constante

La ecuación obtenida, en el caso del eje sin grieta, y con esfuerzos de flexión constantes, sería: (ver ecuación 15)

Y habiendo una grieta: (ver ecuación 16)

RESULTADOS Y DISCUSIÓN

La tabla 1 recoge todos los parámetros calculados.

Las figuras 2 y 3 muestran los valores de las ecuaciones de la tabla 1. Para ellas se ha elegido un valor de ct=0,8. En el caso de que ct=1, en las curvas de la figura 2 y la figura 3 se obtendrán valores en torno a 20 %-25 % mayores.

Las gráficas construidas a partir de estas ecuaciones muestran que ciertamente los ejes huecos ofrecen las ventajas constructivas a que se refiere la literatura. Por ejemplo, en lo que se refiere a los momentos de inercia, vemos en la figura 4 y en la figura 5 que manteniendo el área y el momento flector constante, el eje hueco ofrece ventajas significativas en el rango habitual del coeficiente kh. En el caso de dos ejes que soporten el mismo momento, el eje hueco ofrece un momento de inercia cuatro veces mayor (ver Fig. 5), y si es el área, o cantidad de material, lo que los iguala, el coeficiente alcanza 1,6 (ver Fig. 4). En ambos casos se observa que cuando el eje tiene una grieta, que para estos casos tiene un tamaño de φ=25°, el valor de estos ratios es mayor que en el caso de no haberla, y especialmente en lo que se refiere al momento de inercia transversal.

Las ventajas prácticas de los ejes huecos desde el punto de vista del diseñador son aquellas que muestra la figura 2, donde es de ver que un eje hueco producido con la misma cantidad de material que uno sólido puede ser hasta 2,1 veces más resistente a la flexión que éste. Del mismo modo, el ahorro de material, razón de área de las secciones, obtenido por construir un eje hueco calculado para soportar cierto momento puede alcanzar el 70 % (ver Fig. 3).

En estas dos últimas gráficas se puede observar que la presencia de la grieta apenas afecta las ventajas que presentan los ejes huecos, lo que puede ser reescrito diciendo que en lo que a ventajas se refiere, durante el crecimiento de una grieta superficial los ejes huecos no se resienten más que los sólidos.

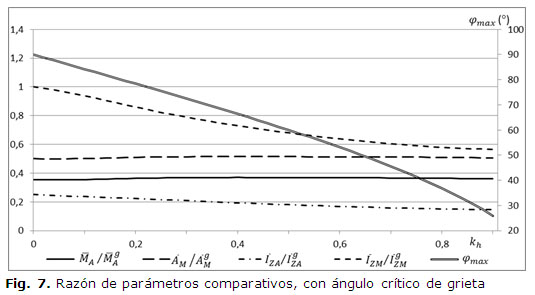

Un mejor modo de observar los resultados presentados lo exhiben la figura 6 y la figura 7, donde los parámetros se muestran también como ratios, es decir, dividiendo el correspondiente al eje sin grieta respecto al eje con grieta. Estas curvas no dependen de ct en tanto que este coeficiente se elimina al dividir.

Por último, es necesario mostrar los mismos resultados a la inversa, es decir, en función del semiángulo de grieta y no de kh, para ver cómo evolucionan a medida que la grieta crece (ver Fig. 8).

La tabla 2 recoge los valores de kh para los que ![]() en la figura 6 son iguales a la unidad, en diferentes valores de φ, como puede deducirse de las ecuaciones.

en la figura 6 son iguales a la unidad, en diferentes valores de φ, como puede deducirse de las ecuaciones.

En la figura 6, vemos que para φ0=25°, los dos parámetros comparativos de mayor relevancia, es decir el ratio del momento flector admisible ![]() y el del área

y el del área ![]() , son los que aumentan, partiendo de un valor inferior a la unidad, como es lógico, por la grieta misma. Es decir, hasta un valor de kh=0,77, las ventajas de los ejes huecos respecto a los sólidos son mayores cuando el eje no tiene grieta alguna, que cuando la tiene, mientras que cuando kh>0,77, la presencia de grieta fortalece esta ventaja. Este valor crítico de kh varía levemente con diferentes valores de φ0 a partir de que la grieta alcanza 32,5º (ver tabla 2), por lo que puede ser considerada constante en todo el desarrollo inicial de grieta.

, son los que aumentan, partiendo de un valor inferior a la unidad, como es lógico, por la grieta misma. Es decir, hasta un valor de kh=0,77, las ventajas de los ejes huecos respecto a los sólidos son mayores cuando el eje no tiene grieta alguna, que cuando la tiene, mientras que cuando kh>0,77, la presencia de grieta fortalece esta ventaja. Este valor crítico de kh varía levemente con diferentes valores de φ0 a partir de que la grieta alcanza 32,5º (ver tabla 2), por lo que puede ser considerada constante en todo el desarrollo inicial de grieta.

En la figura 7 llamaremos primeramente la atención sobre la curva φmax (kh), que indicael valor del semiángulo de grieta para el que han sido calculadas las variables. Después, pueden verse las variables mismas, y la figura 7 adopta un aspecto muy diferente del anterior. En la figura 7 se aprecia que a excepción de ![]() , las demás razones devuelven valores casi constantes para todos los valores de kh.

, las demás razones devuelven valores casi constantes para todos los valores de kh.

En la figura 8 se ve que en un eje dado, todas las variables se mantienen prácticamente constantes hasta que φ≈25°, que es cuando empiezan a alejarse de cierto valor; algunas, como las que más nos conciernen, ![]() , a partir de los 30º, que es cuando comienzan a decrecer. Es decir, hasta que la grieta no alcanza los 30º de semiángulo se puede considerar que el crecimiento de grieta no se percibe sensiblemente en la ventaja que supone tener un eje hueco respecto a uno sólido, y es sólo a partir de entonces que esta ventaja se reduce, aunque sin desaparecer. Este valor de 30º no varía al variar el coeficiente kh.

, a partir de los 30º, que es cuando comienzan a decrecer. Es decir, hasta que la grieta no alcanza los 30º de semiángulo se puede considerar que el crecimiento de grieta no se percibe sensiblemente en la ventaja que supone tener un eje hueco respecto a uno sólido, y es sólo a partir de entonces que esta ventaja se reduce, aunque sin desaparecer. Este valor de 30º no varía al variar el coeficiente kh.

CONCLUSIONES

Los ejes huecos que trabajen a fatiga tienen sus ventajas constructivas reducidas -pero no anuladas- respecto a los que trabajan estáticamente, debido a la influencia del coeficiente de trabajo ct.

Se ha podido deducir que la presencia de una grieta superficial no afecta sensiblemente más a los ejes huecos que a los sólidos, es decir que los primeros no son más sensibles a ellas, al menos hasta que la grieta alcanza un semiángulo de unos 30º.

Para kh<0,77, la presencia de una grieta causa mayor perjuicio al comportamiento estructural de un eje hueco, pero si este índice supera este valor el efecto se invierte, es decir, que aunque naturalmente un eje con grieta es más débil que uno sin ella, el efecto perjudicial de la grieta es menor si kh>0,77.

Se deduce de lo expuesto que en piezas que hayan de trabajar a fatiga las ventajas mecánicas de los ejes huecos respecto a los sólidos siguen siendo dignas de consideración, si bien requieren un estudio particular del crecimiento de grieta, y por ende de su vida útil.

REFERENCIAS

1. Boardman, B. "Fatigue Resistance of Steels". En: ASM Handbook, Vol. 1. Properties and Selection: Irons, Steels, and High-Performance Alloys. Ohio, EEUU: ASM International, 1990. ISBN 978-0-87170-377-4

2. Avilés, R. Análisis de fatiga en máquinas. Madrid, España: Paraninfo, 2005. ISBN 8497323440

3. Gutyrya S., Khomiak, J. y Peluhno, D. "Speed-up determination of endurance limit for the revolved hollow axes". En: MOTROL: Motorization and power industry in agriculture. 2008, Vol. 10A, p. 145-149. Lublin, Polonia.

4. Han, Q. y Chu, F. "Local flexibility of an elliptical cracked shaft under bending and tension". Mechanical Systems and Signal Processing. 2011, vol. 25, p. 3198-3203. ISSN 0888-3270. DOI 10.1016/j.ymssp.2011.04.015

5. Lin, X. B. y Smith, R. A. "Shape evolution of surface cracks in fatigued round bars with a semicircular circumferential notch". International Journal of Fatigue. 1999, vol. 21, p. 965-973. ISSN 0142-1123.

6. Zerbst, U., Schödel, M. y Beier, H.T. "Parameters affecting the damage tolerance behaviour of railway axles". Engineering Fracture Mechanics. 2011, vol. 78, p. 793-809. ISSN 0013-7944. DOI 10.1016/j.engfracmech.2010.03.013.

7. Madia, M., Beretta, S. et al."Stress intensity factor solutions for cracks in railway axles". Engineering Fracture Mechanics. 2011, vol. 78, p. 764-792. ISSN 0013-7944. DOI 10.1016/j.engfracmech.2010.03.019

8. Madia, M., Beretta, S., et al. "An investigation on the influence of rotary bending and press fitting on stress intensity factors and fatigue crack growth in railway axles". Engineering Fracture Mechanics. 2008, vol. 75, p. 1906-1920. ISSN 0013-7944. DOI 10.1016/j.engfracmech.2007.08.015

9. Predan, J., Mocilnik, V. et al. "Stress intensity factors for circumferential semi-elliptical surface cracks in a hollow cylinder subjected to pure torsion". Engineering Fracture Mechanics. 2013, vol. 105, p. 152-168. ISSN 0013-7944. DOI 10.1016/j.engfracmech.2013.03.033

10. Araque de los Ríos, O. y Cabello Eras, J. J. "Estudio sobre la resistencia y rigidez de ejes huecos". Scientia et Technica. 2006, Año XII, nº 30, p. 219-224. ISSN 0122-1701

11. Araque de los Ríos, O. y Cabello Eras, J. J. "Compacidad en Reductores mecánicos de un paso utilizando Ejes Huecos". Información Tecnológica. 2010, vol. 21, nº 1, p. 57-62. ISSN 0718-0764. DOI 10.1612/inf.tecnol.4138it.08

12. Bayraktar, M. y Tahrali, N. "Design of rail vehicle axles related to failure and life". En: 5th International Advanced Technologies Symposium. Karabuk, Turquía. 2009.

13. Ariza De Miguel, J., Gutyrya, S. y Jomyak, Y. "Tensiones en ejes huecos con una grieta superficial bajo flexión rotativa". DYNA. 2013, vol. 89, nº. 1, p. 85-97. ISSN 0012-7361. DOI 10.6036/5822

Recibido: 14 de noviembre de 2013.

Aceptado: 25 de marzo de 2014.

Jon-Ariza De-Miguel. Odessa National Polytechnic University, Machine Sciences' Department, Odessa, Ukraine.

Correo electrónico: jonarizademiguel@gmail.com