Meu SciELO

Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Ingeniería Mecánica

versão On-line ISSN 1815-5944

Ingeniería Mecánica vol.19 no.1 La Habana jan.-abr. 2016

ARTÍCULO ORIGINAL

Evaluación por el método de los elementos finitos de la influencia de las tensiones residuales en la fatiga de uniones soldadas

FEM Evaluation of the influence of residual stresses in welded joints fatigue

Pavel-Michel Almaguer-Zaldivar, Roberto Estrada-Cingualbres, Roberto Pérez-Rodríguez

Universidad de Holguín. Centro de Estudios CADCAM. Holguín, Cuba

RESUMEN

En este trabajo se expone un procedimiento que utiliza el método de los elementos finitos para evaluar la influencia de las tensiones residuales de origen térmico en la vida a fatiga de uniones soldadas, aplicado a una unión soldada a tope de acero AISI 1015. El procedimiento se basó en la concatenación de simulaciones térmicas transitorias y estáticas bajo la acción de cargas térmicas, mecánicas y a fatiga. Para confeccionar el modelo geométrico se utilizó el software Solid Works 2013 y las simulaciones se realizaron con el complemento Simulation. Se propuso un coeficiente de influencia de las tensiones residuales en la vida a fatiga de las uniones soldadas, que en las condiciones estudiadas, fue igual a 1,14.

Palabras claves: fatiga, procedimiento, método de los elementos finitos, tensiones residuales, unión soldada.

ABSTRACT

This paper presents a method using the finite element method to evaluate the influence of residual thermal stresses on the fatigue life of welded joints, applied to AISI 1015 butt weld. The procedure is based on the concatenation of transient and static thermal simulations under the action of thermal loads and mechanical fatigue. To make the geometric model, the SolidWorks 2013 software was used and simulations were performed using the Simulation complement. A coefficient of influence of residual stresses on the fatigue life of welded joints was proposed, which under the conditions studied, was equal to 1,14.

Key words: fatigue, finite elements method, procedure, welded joint, residual stresses.

INTRODUCCIÓN

Las uniones soldadas constituyen una de las formas universales para la unión permanente de piezas o elementos de máquinas. Uno de los aspectos esenciales de una unión soldada radica en que el calentamiento desigual de las diferentes zonas que la componen y las condiciones mecánicas de borde, provocan la aparición de tensiones residuales. Estas tensiones residuales que anteceden a la aplicación de las cargas son nulas según las hipótesis aceptadas, lo que significa que no se tienen en cuenta posibles estados tensionales, que podrían existir en el material antes de ser sometido a las condiciones de explotación.

El fenómeno de la fatiga constituye uno de los aspectos que más influye en la vida útil de los elementos de máquinas y estructuras solicitados por cargas variables. Entre los factores a tener en cuenta a la hora de diseñar y construir las uniones soldadas para mejorar su vida a fatiga están la concentración de tensiones debido a los cambios geométricos de la unión y las tensiones residuales de tracción que se superponen con las provocadas por las cargas exteriores.

Con el desarrollo de la informática aplicada a los entornos de ingeniería, en los últimos años se observa un aumento significativo del estudio del comportamiento de las uniones soldadas asistido por computadoras [1], sin embargo, son escasos los estudios que refieran un análisis numérico orientado a la evaluación de la influencia de las tensiones residuales en la fatiga de las uniones soldadas. A continuación se realiza un análisis bibliográfico que demuestra la anterior afirmación.

Peng-Hsiang y Tso-Liang [1] desarrollaron un procedimiento efectivo para predecir la vida a fatiga de uniones soldadas, combinando la teoría termo-elasto-plástica, la teoría de la fatiga multiaxial y el FEM. El procedimiento sugerido fue sensitivo a las tensiones residuales en la predicción de la vida a fatiga de las uniones soldadas. La comparación de los resultados numéricos y experimentales demostraron la validez de la propuesta. La investigación [2] obtiene resultados similares.

Barsoum y Lundback [3] realizan un estudio 2D y 3D por FEM de las tensiones residuales del proceso de soldadura de una unión en T utilizada en la industria automotriz. Utilizan el software MSC. Marc y el ANSYS. Las tensiones residuales fueron medidas utilizando la difracción por rayos X. los resultados mostraron lo apropiado del FEM para predecir el comportamiento de la unión soldada. Los autores Pozo-Morejón y col. [4] realizaron y validaron la simulación térmica de soldadura GTAW (Gas Tungsten Arc Welding) sobre una placa de acero inoxidable AISI 316L. Para ello utilizaron un modelo volumétrico de fuente calor de doble elipsoide. Este enfoque valida la metodología enriquecida, en base a la correlación de los resultados del modelo respecto a los resultados experimentales. Otros autores [5 - 8] han incursionado a su vez, en el estudio de la simulación numérica de la soldadura en aceros inoxidables, con resultados favorables.

Karunakaran y Balasubramanian [9] presentan los resultados de un estudio destinado a establecer la distribución de temperaturas en la soldadura de placas de aleación de magnesio a través de los métodos de soldadura PCGTAW (Pulsed Current Gas Tungsten Arc Welding) y CCGTAW (Constant Current Gas Tungsten Arc Welding). Utilizando el FEM (Finite Element Method) con el software ANSYS, los autores demuestran la efectividad de la modelación numérica como método de validación de los experimentos.

Numerosos autores [5, 10, 11], utilizaron el FEM para la optimización de los parámetros de soldadura que minimicen las distorsiones inducidas por la soldadura en las estructuras y el estudio de las tensiones residuales, respectivamente. Utilizaron una combinación del FEM con Algoritmos Genéticos, Redes Neuronales Artificiales y otros métodos de Inteligencia Artificial. Los resultados mostraron validez y confirman lo apropiado de utilizar el FEM como método de validación.

Diversos investigadores como Tawfik y col. [12], Masoudi y col. [13, 14] han utilizado el proceso de simulación numérica para el estudio de las tensiones residuales y el análisis de la formación de grietas en el proceso de obtención y de la soldadura de raíles de línea. Los autores han demostrado la eficacia del FEM para predecir el comportamiento de piezas sometidas a grandes esfuerzos.

Swapnil y col. [15] acoplaron la metodología de simulación de ANSYS con un procedimiento en APDL (ANSYS Parametric Design Language) para el análisis de temperatura y tensiones residuales en aceros inoxidables ferríticos. Se demostró la predicción de los análisis por FEM.

Suresh [16] por su parte, utilizó un modelo 3D desarrollado en Comsol Multipysics para el estudio térmico de la soldadura de dos placas de 2 mm de espesor de acero de bajo carbono, utilizando soldadura laser. Se obtuvieron las transiciones térmicas de la unión soldada. Los resultados fueron comparados con los experimentales, obteniendo valores y comportamientos similares.

Del análisis bibliográfico realizado se aprecia la multitud de trabajos de investigación referentes a la simulación del proceso de soldadura desde varios puntos de vista, utilizando como herramienta básica la simulación numérica para validar los resultados experimentales. En todos los casos se observa una similitud en la comparación de los resultados. A la vez, se determinó la necesidad de seguir evaluando el FEM como herramienta predictiva de la fatiga en función de las tensiones residuales en las uniones soldadas.

Por tanto, el presente trabajo tiene por objetivo mostrar un procedimiento para evaluar la influencia de las tensiones residuales de soldadura en la vida a fatiga de uniones soldadas, basada en el empleo del FEM. Para ello, se concatenan estudios térmicos transitorios, estáticos por la acción de cargas térmicas y mecánicas, así como de fatiga. Se aplica a una unión soldada a tope de acero AISI 1015, utilizando electrodos E6013.

MÉTODOS Y MATERIALES

Procedimiento para evaluar la influencia de las tensiones residuales en la vida a fatiga de uniones soldadas

Los programas de simulación mediante FEM permiten La concatenación de diferentes estudios que pueden ser aplicados en El análisis del comportamiento mecánico de los elementos de máquina y estructuras. La distribución compleja de las tensiones residuales en La unión soldada, así como su influencia en la vida a fatiga de La unión provocan que sea necesario La búsqueda constante de soluciones para determinar dicha influencia.

En este sentido se propone un procedimiento ( ver Figura 1) que considera la influencia de las tensión es residuales y evalúa en cuanto se reduce la vida a fatiga de uniones soldadas, considerando la presencia de las tensiones de origen térmico en La unión soldada.

Generación del modelo geométrico

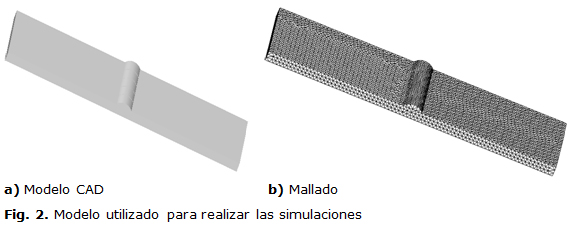

El modelo geométrico que representa La unión soldada se modelo en el programa CAD SolidWorks2013, mientras que las simulaciones se realizaron con el complemento Simulation. En función del número de pasos del proceso de soldadura a simular, se modelaron la plancha y el tramo Del cordón de soldadura (ver figura 2).

Debido a que en el proceso de soldadura ocurren grandes gradientes de temperatura, se utilizan las propiedades termo dependientes del acero AISI 1015. Como el material de aportación debe tener características similares que el material base, se utilizaron los mismos valores para ambos en la termo dependencia de las propiedades que se exponen en la tabla 1.

En la aplicación de esta metodología se utilizo un mallado con elementos sólidos tetraédricos. Los grados de libertad de cada nodo dependen Del estudio que se realice. Para el estudio térmico transitorio se corresponden con la temperatura nodal variable en el tiempo del modelo y para el caso de los estudios estáticos son tres grados de libertad por nodo, correspondiéndose con los desplazamientos lineales en cada eje coordenado. El modelo tiene 37577 elementos y 59550 nodos, con un tamaño de elemento de 0,77897742 mm y una tolerancia de 0,3894887 mm (ver figura 2).

Estudio térmico transitorio

Con el estudio térmico transitorio se persigue simular el desplazamiento del electrodo mientras se realiza la soldadura. Esto se logra mediante curvas de tiempo, que no son más que la descripción de cómo varía la fuente de calor durante el desarrollo del proceso de soldadura. Para configurar el estudio transiente que simula el movimiento del electrodo es necesario conocer cuáles son las cargas térmicas que se aplican al modelo y las condiciones de frontera existentes. Las primeras están dadas por la potencia del arco, mientras que las segundas son la forma en que se transfiere calor al medio.

La potencia calorífica del arco P es posible calcularla mediante la ecuación 1:

Donde:

h: es la eficiencia del proceso de soldadura (para un proceso de soldadura manual por arco eléctrico se puede considerar igual a 0,75).

I: es la intensidad de la corriente en el arco (se determina a partir del diámetro del electrodo y en este estudio se tomó igual a 57 A).

U: la tensión de la corriente (se considera igual a 25 V).

Con los valores expuestos se determinó que la potencia P es igual a 1 068,75 W.

La velocidad de soldadura ve para este estudio es de 14,48 m.h-1 (≈ 4 mm.s-1), el ancho de la plancha y del cordón es de 20 mm, y se ha dividido en cinco partes de 4 mm cada una. Esto indica que la fuente de calor permanece durante un segundo en cada parte del cordón. Las curvas de tiempo que se utilizan en el estudio se muestran en la figura 3 a). El coeficiente de película es igual a 10 W.m-2.K-1, asignándosele en todas las caras de la plancha como un valor constante (ver Figura 3 b).

Estudio estático a partir de la distribución de temperatura

Este estudio persigue determinar la distribución de tensiones debido a los gradientes de temperatura que ocurren durante el proceso de soldadura y el posterior enfriamiento, siendo éstas las tensiones residuales que quedan en la unión después que se enfría.

Para analizar las tensiones térmicas se le aplicaron al modelo restricciones fijas en los extremos y como cargas mecánicas se aplican los desplazamientos que ocurren por lo cambios de temperatura. Como temperatura de referencia para las deformaciones nulas se tomó la temperatura ambiente de 25 ºC.

Estudio estático a partir de cargas mecánicas

El estado tensional que se produce en la unión por la acción de cargas mecánicas influye en el comportamiento a fatiga de la misma. Las tensiones mecánicas se determinan aplicándole a la unión una carga de 9979,2 N en un extremo, que se corresponde con las dos terceras partes de la carga de fluencia, considerando que la fatiga ocurre a niveles de tensión inferiores al límite de fluencia del material. Ese valor de fuerza es también la carga que provoca la tensión máxima para el ciclo de tensiones. En el otro extremo se restringen todos los desplazamientos.

Estudio a fatiga considerando la acción de tensiones térmicas y mecánicas

En el estudio a fatiga considerando la acción simultánea de las tensiones debidas a las cargas mecánicas y al proceso de soldadura se persigue determinar la cantidad de ciclos N que puede resistir la unión. El paquete Simulation utiliza la regla del daño acumulado (ecuación 2) para determinar la vida a fatiga de los elementos de máquinas y estructuras. Esta regla plantea que cada ciclo causa un factor de daño porcentual D que consume N-1 de la vida útil de la estructura. De esta manera, conociendo el factor de daño total, es posible también conocer la cantidad de ciclos de carga que puede soportar la estructura antes que se produzca la rotura.

Cuando se configura el estudio a fatiga es necesario asignarle una curva S-N a los materiales de las diferentes piezas que conforman la estructura. Para la unión soldada utilizada en este trabajo se utilizó la curva de fatiga realizada a una unión de acero AISI 1015 y electrodo E6013 [17].

Para considerar la acción de las tensiones residuales en la fatiga de la unión, además de las tensiones mecánicas se definieron sucesos de carga donde se consideraron la acción de cada estado tensional respectivamente. De esta manera, en un primer suceso de carga se evalúa el efecto de las tensiones térmicas. Para considerar la acción de las tensiones mecánicas, se definió un segundo suceso de carga, con una relación de carga de 0,1, por lo tanto, estas tensiones varían según un ciclo pulsante.

Estudio a fatiga considerando la acción de tensiones mecánicas

Este estudio es similar al anterior, con la diferencia de que no se tiene en cuenta las tensiones producidas por el proceso de soldadura. Esto indica que se definió un único suceso de carga para considerar solo la acción de las tensiones mecánicas, con una relación de carga igual a 0,1. Las propiedades de fatiga asignadas a la unión soldada son las mismas que en el estudio anterior [17].

RESULTADOS Y DISCUSIÓN

Simulación del proceso de soldadura

El proceso de soldadura fue simulado mediante el desplazamiento de la fuente de calor (electrodo) como se explicó en la sección 2, 3 y en la figura 4 se muestran los resultados para el segundo paso de carga.

En la figura 4 a) se observa la distribución de las temperaturas a los dos segundos de iniciada la simulación, siendo este el segundo paso de carga, que es cuando la potencia calorífica se encuentra ubicada en la segunda parte del cordón de soldadura. Como se aprecia, existe una zona que alcanza valores muy elevados de temperatura y se corresponde con la zona donde se aplica el calor. A la vez, se percibe que las isotermas tienen forma de elipse centrada donde actúa la potencia calorífica, lo que se corresponde con los modelos de aplicación de la fuente de calor. También es importante destacar las dimensiones de la zona de afectación térmica que está comprendida entre la línea de fusión y la isoterma de 750 ºC, midiendo aproximadamente 1,58 mm.

La figura 4 b) expone la distribución de temperatura en la sección transversal en la zona media del cordón de soldadura, en el mismo paso de tiempo anterior. Igualmente, se observan las isotermas que tienen forma de elipse centrada en la zona de aplicación de la fuente de calor, con un radio menor en la zona frontal de la elipse. La figura 4 c) representa el comportamiento de la temperatura en función del tiempo para los nodos 13, 15 187 y 677 ubicados en la línea de fusión, en la zona de afectación térmica y al final de ella, respectivamente.

El enfriamiento de la unión hasta la temperatura ambiente de 25 ºC ocurre a los 1 850 segundos, observándose que mientras se aplica la fuente de calor se aprecia el aumento brusco de la temperatura en la zona estudiada. En el nodo 13, que es el más caliente, a los 15 segundos la temperatura ya es inferior a los 750 ºC (temperatura de la primera transformación del acero). Este mismo fenómeno se aprecia para el nodo 15187 a los 13 segundos, mientras que el nodo 677 alcanza una temperatura máxima de 766 ºC a los 7 segundos.

Estado tensional debido a los cambios de temperatura

El estado tensional que se produce en la plancha debido a los cambios de temperatura se observa en la figura 5 (a). De acuerdo a la orientación de las tensiones residuales respecto al eje del cordón de soldadura se clasifican en longitudinales y transversales (son mayormente de compresión), siendo las primeras paralelas al eje del cordón y las segundas perpendiculares a éste.

Las tensiones de von Mises alcanzan valores de 57,4 MPa. Estos valores tienen lugar en el material base y son muy inferiores al límite de fluencia del material, por lo tanto, no son causantes de deformaciones permanentes. Las tensiones de tracción ocurren en la zona del cordón de soldadura y en la zona de transición. Aunque las tensiones residuales positivas tienen valores pequeños, estos se suman a las producidas por las cargas mecánicas, lo que provoca que aumenten las tensiones máximas del ciclo de carga.

Estado tensional debido a las cargas mecánicas

Para obtener la distribución de tensiones producto a la acción de una carga mecánica, se simula la unión soldada aplicándole esa carga. El estado tensional así obtenido va representar las tensiones máximas del ciclo de carga.

En la unión soldada estudiada se aprecia que existen zonas como en el cordón de soldadura con valores muy bajos de tensiones y otras con valores elevados. De acuerdo al enfoque local cuando en un material existen puntos en los cuales se iguale o supere el límite de fluencia, es suficiente para que se inicie una grieta de fatiga. Se observa que precisamente en la zona de afectación térmica existe una franja delgada en ambos lados del cordón en la que las tensiones alcanzan valores superiores al límite de fluencia del material. Por lo tanto, es posible que en esa zona se desarrollen grietas de fatiga. En el nodo 13 ubicado sobre la línea de fusión, surge una tensión igual a 223,3 MPa, como se aprecia en la figura 5 (b).

Resultados de los estudios de fatiga

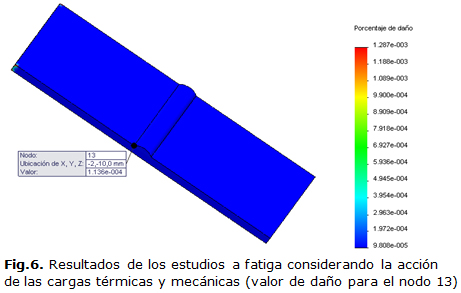

Cuando se realizaron los estudios a fatiga considerando la acción de las tensiones residuales de origen térmico, solo se obtuvo la distribución del porciento de daño en la pieza estudiada. Esto obedece a que es el resultado que ofrece el programa Simulation cuando en las simulaciones hay más de un suceso de carga. La figura 6 expone el daño en el nodo 13 de la pieza. Como se observa, el porciento de daño para ese nodo ubicado sobre la línea de fusión es de 1,136.10-4. Aunque no es valor de daño máximo se considera que favorece la apertura de posibles grietas, atendiendo a que está ubicado en la línea de fusión.

En la figura 7 están los trazados de daño y de vida para la unión soldada, considerando solo la acción de las cargas mecánicas. Para realizar las comparaciones se seleccionó el mismo nodo que para el caso anterior, observándose que el porciento de daño es de 9,941.10-5 y que la unión soldada puede soportar 2 012 000 ciclos de cargas. Se aprecia una reducción del daño respecto al estudio donde se consideró el efecto térmico, que se atribuye al cambio de sección entre el material base y el cordón de soldadura.

Relación entre la vida a fatiga de la unión considerando o no la presencia de tensiones térmicas

Para evaluar la influencia de las tensiones residuales de soldadura se propone determinar el coeficiente de influencia de las tensiones residuales en la vida a fatiga de las uniones soldadas (Ctr) que ha sido definido como el cociente entre el número de ciclos que resiste la unión solicitada por cargas mecánicas Nm y considerando el efecto térmico Nt (ecuación 3a).

Este coeficiente también se puede calcular en función del daño que se produce sobre la muestra. En ese caso, es el cociente entre el daño que se produce cuando se consideran las tensiones térmicas Dt y el que se produce si sólo se consideran las cargas mecánicas Dm (ecuación 3b).

Este coeficiente se calculó para el nodo 13, atendiendo a su posición sobre la línea de fusión (zona propensa al fallo por fatiga), siendo igual a 1,14. Esto indica que la vida a fatiga de la unión soldada se reduce ese valor, cuando se considera la presencia de las tensiones residuales surgidas por el proceso de soldadura. Es importante señalar que se utilizó la ecuación 4b) atendiendo a los resultados proporcionados por el paquete Simulation, que solo permite conocer el daño cuando se definen más de un suceso de carga en un estudio a fatiga.

CONCLUSIONES

El procedimiento propuesto permite por una parte evaluar la influencia de las tensiones residuales de origen térmico sobre el comportamiento a fatiga de uniones soldadas, y por otra, a través de la concatenación de diferentes simulaciones numéricas se pueden estudiar los procesos que ocurren en las uniones soldada sometidas a diferentes regímenes de carga. En la simulación numérica se observó un aumento del daño en la pieza simulada (considerando el efecto térmico), esto se debe a la acción de las tensiones residuales que provocan el aumento de los parámetros del ciclo de carga. Se demostró que con la simulación numérica se pueden planificar los procesos de uniones por soldadura para garantizar que ocurran los menores valores de tensiones residuales positivas y de esta manera, lograr mejores resultados en el comportamiento a fatiga.

REFERENCIAS

1. PengHsiang C, TsoLiang T. Numerical and experimental investigations on the fatigue evaluation of butt-welded joints. Metals and Materials International. 2008;14(3):361-72. ISSN 2005-4149. DOI 10.3365/met.mat.2008.06.361.

2. Waheed R, Shakoor A, Azam, et al. Welding distortion control in thin metal plates by altering heat input through weld parameters. Technical Journal, University of Engineering and Technology. 2015;20(II):171-7. ISSN 2313-7770.

3. Barsoum Z, Lundback A. Simplified FE welding simulation of filletwelds - 3D effects on the formation residual stresses. Engineering Failure Analysis. 2009 (16):2281-9. ISSN 1350-6307.

4. Pozo Morejón J, Quintero Acosta P, Cruz C, et al. Análisis térmico de soldadura GTAW sobre placa de acero AISI 316L empleando el método de elementos finitos. Soldagem Inspesao. 2011;16(3):256-64. ISSN 1980-6973.

5. Narayanareddy VV, Chandrasekhar N, Vasudevan M, et al. Numerical Simulation and Artificial Neural Network Modeling for Predicting Welding Induced Distortion in Butt Welded 304L Stainless Steel Plates. Metallurgical and Materials Transactions B. 2015;1(702-703). ISSN 1543-1916 DOI 10.1007/s11663-015-0468-x.

6. Zubairuddin M, Albert SA, Mahadevan S, et al. Experimental and finite element analysis of residual stress and distortion in GTA welding of modified 9Cr-1Mo Steel. Journal of MechanicalScience and Technology. 2014;28(12):5095-105. ISSN 1976-3824. DOI 10.1007/s12206-014-1132-0.

7. Ganesh KC, Balasubramanian KR, Vasudevan M, et al. Effect of multipass TIG and activated TIG welding process on thethermo-mechanical behavior of 316LN stainless steel weld joints. Metallurgical and Materials Transactions B. 2016. ISSN 1543-1916. DOI 10.1007/s11663-016-0600-6.

8. Abhishek BP, AnilKumar G, Madhusudhan T. Experimental and finite element analysis of therm allyinduced residual stresses for stainless steel 303 grade using Gmaw process. International Research Journal of Engineering and Technology. 2015;02(2):160-6. ISSN 2395 -0056.

9. Karunakaran N, Balasubramanian V. Multipurpose three dimensional finite element procedure for therm alanalysis in pulsed current gas tungstenarc welding of AZ 31B magnesium alloy sheets. World Academy of Science, Engineering and Technology. 2011;5(3):29-36. ISSN 2010-3778.

10. Dhas JER, Kumanan S. Weld residual stress prediction using artificial neural network and Fuzzy logic modeling. Indian Journal of Engineering and Materials Sciences. 2011;18(5):351-60. ISSN 0975-1017.

11. Islam M, Buijk A, RaisRohani M, et al. Simulation based numerical optimization of arc welding process for reduced distortion in welded structures. Finite Elements in Analysis and Design. 2014;84(54-64). ISSN 0168-874X. DOI http://dx.doi.org/10.1016/j.finel.2014.02.003.

12. Tawfik D, Mutton PJ, Chiu WK. Experimental and numerical investigations: All eviating tensile residual stresses in flash-buttwelds by localize drapid post-weld heat treatment. Journal of Materials Processing Technology. 2008;196:279-91. ISSN 0168-874X. DOI http://10.1016/j.jmatprotec.2007.05.055.

13. Masoudi Nejad R. Using three dimensional finite element analysis for simulation of residual stresses in railway wheels. Engineering Failure Analysis. 2014;45:449-55. ISSN 1350-6307. DOI http://dx.doi.org/10.1016/j.engfailanal.2014.07.018.

14. Masoudi Nejad R, Farhangdoost K, Shariati M. Numerical study on fatigue crack growth in railway wheel sunder the influence of residual stresses. Engineering Failure Analysis. 2015;52:75-89. ISSN 1350-6307. DOI http://dx.doi.org/10.1016/j.engfailanal.2015.03.002.

15. Swapnil RD, Sachin PA, Awanikumar P. Finite element analysis of residual stress es on ferritic stainless steel usings hield metal arcwelding. International Journal of Engineering Research and General Science. 2015;3(2):1131-7. ISSN 2091-2730.

16. SureshKumar K. Numerical modeling of anauto genous butt joint welding of low carbon ferritic steel sheets using a pulsed Nd: YAG laser beam. Indian Journal of Science. 2015;14(43):143-50. ISSN 2319 – 7749.

17. Almaguer P, Estrada R. Evaluación del comportamiento a fatiga de una unión soldada a tope de acero AISI 1015. Ingeniería Mecánica. 2015;18(1):31-41. ISSN 1815-5944.

Recibido: 23 de octubre de 2015.

Aceptado: 25 de diciembre de 2015.

Pavel-Michel Almaguer-Zaldivar. Universidad de Holguín. Centro de Estudios CADCAM. Holguín, Cuba

Correo electrónico: pavel@facing.uho.edu.cu