Meu SciELO

Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Ingeniería Mecánica

versão On-line ISSN 1815-5944

Ingeniería Mecánica vol.19 no.3 La Habana sept.-dez. 2016

ARTÍCULO ORIGINAL

Comportamiento del desgaste erosivo en recubrimientos depositados por la técnica de proyección térmica

Erosive wear behavior in coatings deposited by thermal spraying technique

Miguel Ángel Reyes-MojenaI, Roberto Sagaró-ZamoraI, Carlos Roberto Camello-LimaII

I Universidad de Oriente, Facultad de Ingeniería Mecánica. Santiago de Cuba, Cuba

II Universidade Metodista de Piracicaba, Faculdade de Engenharia Mecânica e de Produção. Saõ Paulo, Brasil

RESUMEN

Se realiza un estudio del desgaste erosivo en dos recubrimientos de carburos de tunsgteno (WC-10Co-4Cr y WC-12Co) y cromo (Cr3C2-25NiCr), depositados por proyección térmica con llama a baja velocidad (Flame Spray, FS) e hipersónica, (High Velocity Oxygen Fuel, HVOF). En el método FS se emplearon para los depósitos materiales en forma de cordón (Flexicords, FS/FC), a fin de caracterizar sus propiedades mecánicas y resistencia al desgaste erosivo, no reportados por la literatura. La evaluación tribológica se realizó en un tribómetro de recipiente de mezcla, empleándose en calidad de variables la velocidad y el ángulo de impacto de las partículas erosivas. La morfología superficial se examinó utilizando imágenes de microscopia electrónica de barrido (MEB) y permitió analizar el mecanismo de erosión presente. El recubrimiento de mejor resistencia por erosión fue el WC-Co-Cr (HVOF). Los recubrimientos FS/FC son una alternativa económica para aplicaciones de poca accesibilidad y más bajo costo.

Palabras claves: proyección térmica, recubrimiento, desgaste erosivo, HVOF.

ABSTRACT

A study of the behavior of erosive wear was performed on two cemented carbides (WC-10Co-4Cr and WC-12Co) and chromium carbides (Cr3C2-25NiCr), deposited through methods thermal spray flame at low speed (flame Spray, FS) and hypersonic (High velocity Oxygen Fuel, HVOF). In the FS method novel materials were used as a deposit in the form of cord (Flexicords, FS/FC), in order to obtain their mechanical properties and erosive wear behavior, not reported in the literature. Tribological coatings tests were performed using a slurry tribometer, using as variables speed and impact angle of the erosive particles. The surface morphology was examined using electron microscopy images (SEM), able to analyze the erosion mechanism. It was observed that the WC-Co-Cr coating (HVOF) exhibits the best erosion resistance for more severe experimental conditions. Despite the better results of HVOF coatings, those obtained with the FS/FC are an economic option for inaccessibility applications and lower cost.

Key words: thermal spray, coating, erosive wear, HVOF.

INTRODUCCIÓN

El desgaste por erosión es un problema común e inevitable que se presenta en las operaciones de componentes mecánicos de automóviles, unidades de generación de energía, equipos de la construcción y la industria química así como sistemas empleados para el transporte de fluidos con presencia de materiales sólidos y ocasiona grandes pérdidas de material, capacidad de trabajo de los elementos de máquina y grandes gastos de mantenimiento y reparación.

Variados son los métodos que utiliza la técnica de proyección térmica como alternativa para atenuar el desgaste erosivo y las diferencias entre ellos pueden ser referidas al tipo de material aplicado, fuente de calor y al método de aceleración de las partículas en dirección al sustrato. Uno de los métodos más utilizado, es el método de proyección térmica con llama hipersónica, High Velocity Oxygen Fuel, HVOF, principalmente para la deposición de recubrimientos de WC-Co y Cr3C2-NiCr debido a sus características excepcionales, tales como: la alta velocidad del flujo de partículas a depositar y la baja temperatura de la llama empleada en este proceso que provoca una menor descomposición de los carburos de tungstenos (WC) durante la pulverización [1, 2]. Estas características permiten producir recubrimientos de alta calidad en lo que se refiere a porosidad, contenido de óxido, densidad y dureza, obteniendo recubrimientos resistentes al desgaste.

Sin embargo, el método Flame Spray (FS), a pesar de presentar desventajas si se compara con el método HVOF tiene ciertas ventajas como es la de ser más económico, más fácil de manejar y más adaptable a los procesos de fabricación [3].

Los recubrimientos basados en WC son ampliamente utilizados en aplicaciones industriales para mejorarla resistencia al desgaste de los componentes mecánicos. Los de mayor éxito para diferentes condiciones de desgaste a temperatura ambiente son los recubrimientos de WC-Co, sin embargo no son adecuados para ambientes corrosivos y erosivos-corrosivos, si son comparados con recubrimientos de WC-Co-Cr [1] que presentan elevada dureza y una buena resistencia al desgaste. Los recubrimientos basados en el sistema

CrC-NiCr, si bien presentan durezas algo inferiores, muestran una mayor estabilidad de los CrC con el aumento de la temperatura y tienen mejor resistencia a la corrosión [4, 5].

En la actualidad han surgido materiales novedosos en forma de cordón para ser proyectados a través del método FS, estos son denominados Flexicords, y dan origen a una nueva alternativa de la técnica de proyección por llama convencional definida en este trabajo como el método de proyección por llama a baja velocidad modificado (FS/FC). Este método permite obtener recubrimientos en superficies internas tales como el diámetro interior de tuberías, carcazas de bombas, etc., áreas que resultan inaccesibles para técnicas de HVOF y a un menor costo [6].

El análisis del comportamiento del desgaste erosivo en los recubrimientos en buena medida responde a la heterogeneidad de la microestructura, presentándose generalmente mecanismos de erosión de naturaleza dúctil y frágil [4, 7]. Todo esto hace que muchos investigadores además de considerar factores relacionados con el método de proyección, condiciones de explotación, en los modelos para estimar la razón de erosión, contemplen la microdureza y la tenacidad a la fractura de los materiales, así como la relación de durezas del material del recubrimiento (HvM) y las partículas abrasivas (HvP) [8,9].

El presente trabajo tiene por objetivo evaluar la resistencia al desgaste de los recubrimientos mencionados depositados por ambas técnicas de aspersión térmica en diferentes condiciones de velocidad y ángulo de impacto de las partículas abrasivas. Su principal aporte está relacionado con la influencia de la microdureza y la tenacidad a la fractura, así como la relación entre durezas (HvM/HvP) en el comportamiento del desgaste de los recubrimientos depositados, aspectos que constituyen la base de la elaboración de nuevos modelos predictivos.

MATERIALES Y MÉTODOS

Los materiales empleados en calidad de depósito en el método HVOF fueron tres polvos comerciales, aglomerados y sinterizados con diferentes tamaños de partículas del polvo. Uno con estructura nanométrica (1350 VM/ WC-731-1) comercializado por Praxair, Concord, NH, USA, con tamaño de partículas de -45 /+ 15 µm y los otros dos, comercializados por H.C. Starck Amperit® (AMPERIT WC-Co 88-12 y AMPERIT Cr3C2-NiCr 75-25) ambos con tamaño de partículas de 45 / 15 µm.

Para el caso del método FS/FC los materiales usados en forma de cordón son comercializados por la firma Saint-Gobain Coating-Solutions, (HardKarb 1350 - 10Co 4Cr, HardKarb 12Co-F y KhromKarb FINE - 75Cr3C2-25NiCr), materiales diseñados con el fin de ser depositados a través del método de aspersión térmica por llama convencional.

En todos los casos los recubrimientos fueron proyectados sobre un sustrato de acero de bajo contenido de carbono (AISI 1020), seleccionado debido a su gran aplicación industrial y costo relativamente bajo. La superficie del substrato fue pulida y chorreada con oxido de aluminio con el objetivo de eliminar las impurezas y obtener la rugosidad adecuada en la superficie a ser recubierta. El recubrimiento fue aplicado logrando un valor medio de espesura de 440 ± 17 µm en un área de 75 x 25 x 3 mm.

La figura 1 muestra imágenes de microscopía electrónica de barrido (EVOMA 15, Carl Zeiss, Jena, GE) de la micrografía de los polvos y la sección transversal de los cordones empleados en los métodos HVOF y FS/FC respectivamente. Los detalles ampliados de las imágenes exhiben partículas aglomeradas y sinterizadas de morfología esférica. Además, en la figura 1d, 1e y 1f se aprecia como las partículas de polvo del material están embebidas en un polímero que las aglomera para posibilitar una distribución uniformemente de estas en el interior del cordón.

Los principales componentes de los materiales usados en calidad de depósito se muestran en la tabla 1, agrupados en parejas según la similitud de sus características desde el punto de vista de la composición química, a fin de facilitar el análisis comparativo. Para una mejor comprensión de este análisis, a partir de este momento los materiales empleados como depósitos serán referidos en el texto según la denominación que se muestra en la tabla 1.

Los recubrimientos fueron depositados empleando una pistola Master Jet 2 y el sistema JP 5000, para los procesos de proyección FS/FC y HVOF respectivamente. Los principales parámetros de aplicación empleados en ambos procesos se ajustaron para cada material de acuerdo con la recomendación de los proveedores y son mostrados en la tabla 2.

El análisis de la microestructura fue realizado antes y después de los ensayos de desgaste de erosión a fin de analizar el mecanismo de pérdida de material debido a este proceso, relacionando la razón de erosión con las propiedades físicas y mecánicas de los materiales. La técnica empleada para la evaluación de la microestructura fue la de la microscopia electrónica de barrido (MEB).

Las mediciones de microdureza (Hv0,3) de los recubrimientos fueron realizadas aplicando el método de indentación Vickers, con una carga de 300g y un tiempo de permanencia de la carga de 15 s, mediante el empleo de un microdurómetro marca SHIMADZU, modelo HMV-G. La indentación se llevó a cabo en el plano medio de la sección transversal del recubrimiento a fin de minimizar los efectos del borde y de la interfaz con el sustrato. En los resultados se reporta el valor promedio de microdureza de diez mediciones realizadas una vez descartados el menor y mayor valor.

Para determinar la tenacidad a la fractura (Kc), se hizo un análisis similar al realizado para determinar la microdureza. Se empleó el método de indentación Vickers usando el mismo microdurómetro mencionado anteriormente. Se garantizó que la diagonal horizontal del indentador fuera paralela a la interfaz entre el recubrimiento y el sustrato. La carga aplicada fue de 2 Kg para los recubrimientos obtenidos mediante el método de proyección HVOF y de 1 Kg para los obtenidos con el método FS/FC, en ambos casos el tiempo de permanencia de la carga fue de 20s. En este trabajo se reporta el valor promedio de Kc de diez mediciones obtenidas experimentalmente, una vez descartados los dos valores extremos, el menor y el mayor, de la misma forma que se procedió para la microdureza.

El análisis de porosidad fue realizado usando la técnica de procesamiento de imágenes, consistente en analizar a través del software ImageJ 1,48 v las imágenes obtenidas de los cortes de las secciones transversales de los recubrimientos, permitiendo determinar el porciento de los vacíos presentes en un área definida. La rugosidad de los recubrimientos se midió considerando la superficie original de los mismos y los resultados tabulados son el valor medio de cinco replicas realizadas en cada muestra con un equipamiento digital Mitutoyo Surftest 211.

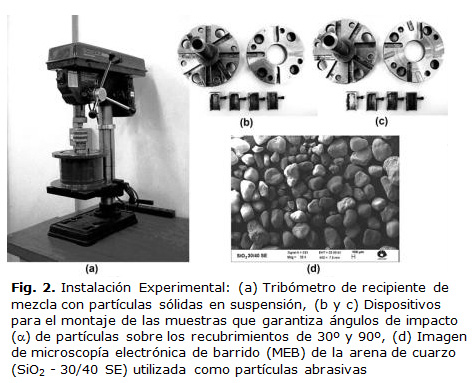

La evaluación tribológica de los recubrimientos se realizó con arreglo a un diseño experimental de tipo factorial 2n, dos niveles y dos variables independientes (velocidad V = 3,61 y 9,33 m/s y ángulo de impacto de las partículas erosivas a = 30 y 90) conforme a lo cual se obtuvo un número de corridas experimentales de 12 para cada material por técnica de deposición (2 réplicas), 72 corridas experimentales totales. Los resultados experimentales fueron procesados estadísticamente con el paquete profesional Statgraphics Centurión. XV, para un intervalo de confianza de un 95 %. Los ensayos de desgaste erosivo fueron realizados en un tribómetro de recipiente de mezcla con partículas sólidas en suspensión mostrado en la figura 2a.

Antes de comenzar los ensayos de erosión, las muestras recubiertas se limpiaron por ultrasonido inmersos en acetona y colocadas en un flujo de aire caliente para secarlas y eliminar toda la humedad, luego fueron pesadas en una balanza de precisión SHIMADZU AX200 (0,001 g). La limpieza de las muestras se realizó también después de cada ensayo erosivo para eliminar cualquier resto del material erosionado. Las muestras se montaron en el dispositivo mostrado que garantiza diferentes ángulos de impacto. Durante el ensayo se emplearon valores de velocidades de impacto de partículas v= 3,61 y 9,33 m/s respectivamente. Como partículas abrasivas fue empleada arena de cuarzo (SiO2 - 30/40 SE) con tamaño de granos entre 300 ÷ 425 µm (ver Fig. 2d) y dureza de 1100 Hv, mezclada con agua fresca en una concentración de un 30 % wt de partículas abrasivas. Los ensayos de erosión se realizaron durante un tiempo máximo de 6 horas a intervalos de 1 hora, en los cuales fueron determinadas la pérdida de masa de las muestras ensayadas. Los resultados de la pérdida de masa (Ww) fueron obtenidos mediante la diferencia del peso de las muestras determinándose la pérdida de volumen (Wv) por la ecuación 1:

Donde Wv es la pérdida de volumen (mm³), Ww la pérdida de masa (g) y ![]() la densidad del material en calidad de depósito (g/cm³)

la densidad del material en calidad de depósito (g/cm³)

RESULTADOS y DISCUSIÓN

Propiedades Mecánicas

La tabla 3 muestra los resultados de los valores medios de la microdureza, la tenacidad a la fractura, la porosidad y la rugosidad, así como la densidad de los recubrimientos analizados.

Se observa en la tabla 3 que los recubrimientos de carburos de tungsteno depositados por el método de proyección HVOF (1350 y 8812) son los que presentan los mayores valores de microdureza al ser comparados con el resto de los recubrimientos. Los resultados obtenidos se corresponden en estas calidades de materiales con los reportados por otros investigadores [1, 2, 8]

Microestructuras de los recubrimientos

La figura 3 muestra las microestructuras de los materiales depositados a través de los métodos HVOF y FS/FC.

El aumento de la figura 3a y 3b permite observar la microestructura de los materiales 1350 y 8812 respectivamente, constituidas por una fase oscura relacionada con la matriz (cromo-cobalto) junto a una fase clara relacionada con las partículas de refuerzo (WC). Para el caso del material7525 el aumento de la figura 3c muestra una estructura compuesta de dos fases, una clara relacionada con la matriz aglutinante de NiCr y otra más oscura vinculada con los carburos de cromo. Algo similar puede observarse en la figura 3d, 3e y 3f, que están relacionadas con los materiales depositados por el método FS/FC.

Las imágenes muestran que la distribución de las partículas de carburos es mucho más homogénea en los materiales depositados por el método HVOF, lo que provoca que la microdureza de los recubrimientos desarrollados por este método sea mayor, sobre todo en los recubrimientos de WC-Co y WC-Co-Cr.

En buena medida las microestructuras de los diferentes depósitos permiten establecer el comportamiento de sus propiedades mecánicas. En el caso de los depósitos HVOF y fundamentalmente en los carburos cementados (WC-Co y WC-Co-Cr) la disminución del tamaño de los granos de carburo disminuye el camino libre de cobalto con lo cual se obtiene una alta microdureza, por demás la mayor densidad de distribución de los granos de carburo impiden el crecimiento de las grietas y provocan un efecto de obstrucción de la propagación de las grietas, de aquí los valores de tenacidad de fractura alcanzados por estos recubrimientos, aspectos que han sido reportados por la literatura [2, 8, 9].

En los aumentos de la figura 3 también pueden observarse la presencia de defectos, tales como: poros y grietas, que son mayores en los materiales mostrados en la figura 3c y 3f, y que actúan como concentradores de tensiones a partir de los cuales se propagan las grietas que dan al traste con el desprendimiento de material. De acuerdo con la observación metalográfica, al parecer existe buena adherencia entre el substrato y los materiales depositados.

Resultados del desgaste erosivo

Los valores mostrados en la tabla 4, corresponden al valor promedio de la razón de erosión (Er - mm3/Kg), determinada por la relación entre el volumen perdido por las muestras producto del desgaste y la masa de las partículas erosivas y así facilitar la comparación de los materiales con diferente densidad.

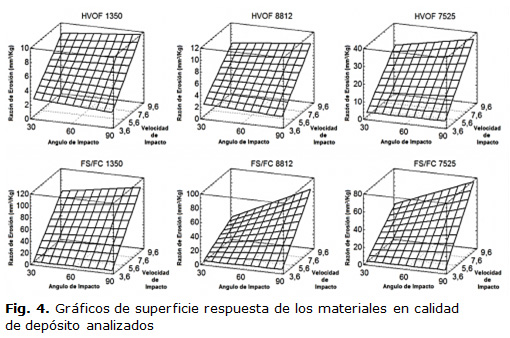

La figura 4 muestra los gráficos de superficie respuesta, donde se observa la significancia de los factores ángulo y velocidad de impacto de las partículas erosivas en la variable dependiente razón de erosión (Er).

Se observa además que para velocidades de impacto de las partículas de 3,61 m/s el valor del ángulo de impacto no tiene una gran significancia en la magnitud de la razón de erosión. Sin embargo, para valores de velocidad de 9,33 m/s, la razón de erosión se incrementa cuando el ángulo de impacto es de 90º, lo que define esta condición experimental como la más crítica. Este comportamiento es resultado de la naturaleza frágil de los recubrimientos y la energía cinética que presentan las partículas erosivas cuando la velocidad de impacto es mayor, en tal sentido los resultados guardan correspondencia con otros trabajos de investigación reportados [7, 9].

De la figura 5 se puede observar la importancia de algunos factores como son: la energía cinética de las partículas vinculada a la velocidad de impacto que estas poseen, el tamaño y la dureza de las partículas erosivas, la microdureza y la tenacidad a la fractura de la superficie erosionada y la porosidad de los depósitos [10, 11]. Debe aclararse que el análisis que muestra la figura 5, está relacionado con la condición experimental más crítica (velocidad de impacto de 9,33 m/s y ángulo de 90º), donde se reportaron los mayores valores de la razón de erosión en los recubrimientos.

En tal sentido la propuesta de análisis puede ser considerada integradora y en opinión de los autores los factores aquí significados constituyen la base para el establecimiento de modelos predictivos, los cuales en este sentido se han limitado a establecer la resistencia al desgaste erosivo en función sólo de parámetros aislados. En opinión de los autores y con arreglo a los resultados experimentales la microdureza y la tenacidad deben consideradas en el análisis del comportamiento del desgaste como el producto de estas propiedades, teniendo en cuenta que en estudios realizados no han arrojado una relación obvia al ser introducidas por separado [12].

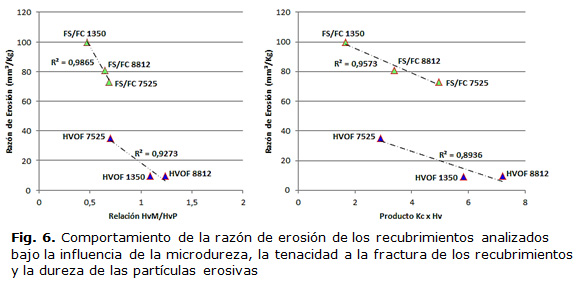

De la figura 6 puede deducirse que los recubrimientos depositados por el método HVOF tienen un mejor comportamiento frente al desgaste erosivo, siendo los de carburo de tungsteno (WC) los más resistentes. En estos casos puede ser observado que estos recubrimientos presentan el mayor valor del producto de la microdureza y la tenacidad a la fractura (KcxHv), así como la mayor magnitud de la relación entre las durezas de la superficie del recubrimientos y la dureza de las partículas erosivas (HvM / HvP). Estos análisis pueden ser apreciados con mayor claridad en la figura 6, que muestra que la razón de erosión presenta una dependencia lineal con estos factores, con ajuste de la curva próximo a la unidad, lo que significa que estos factores son indispensables para estimar el comportamiento de la razón de erosión.

Relacionando la rugosidad de la superficie con el comportamiento de los recubrimientos a la erosión, se puede decir que para la condición experimental analizada, los recubrimientos de carburo de tungsteno depositados por HVOF presentan el menor valor de rugosidad superficial, lo que permite afirmar que los recubrimientos con mayor rugosidad superficial son más susceptibles a la erosión [13].

En la figura 7 aparecen imágenes de microscopia electrónica de barrido de las superficies del recubrimiento 1350 depositado por el método FS/FC, el cual el peor comportamiento frente al desgaste por erosión para la condición experimental más severa.

Se puede observar en la figura 7a la superficie del recubrimientos antes del proceso de erosión y en la figura 7b la superficie erosionada, lo que permite confirmar claramente la variación de rugosidad de la superficie del recubrimiento. En los detalles ampliados de la figura 7 se muestran defectos y daños en la superficie del recubrimiento causados por la erosión como son: zonas fracturadas, formación de múltiples grietas, desprendimientos de granos de refuerzos de la matriz aglutinante que originan vacíos en los sitios originales donde estaban esos granos, granos fracturados, cráteres, etc. También es observado en los detalles ampliados, que mecanismo de eliminación del material en el recubrimiento fue debido a la aparición de microgrietas y grietas provocadas por el impacto repetitivo de partículas sólidas en una región determinada, que se propagan y causan la retirada de los granos de refuerzo de la matriz aglutinante, preferentemente a partir de poros, grietas y otros defectos superficiales. En literaturas relacionadas con este tema se reportan comportamientos similares [1, 14].

Un detalle sin embargo que guarda estrecha relación con el comportamiento de los materiales está relacionado con la descarburación presente en menor medida en los depósitos HVOF y en mayor medida en los FS y cuyo análisis no se incorpora a estos análisis.

CONCLUSIONES

Las muestras recubiertas a través del método de proyección HVOF con los polvos 1350 VM/ WC-731-1 y AMPERIT WC-Co 88-12, presentaron los mejores comportamientos. Su resistencia al desgaste es superior en 4 veces al HVOF 7525 y supera en casi 10 veces a cualesquiera de los materiales depositados por FS/FC todo lo cual tiene su explicación en su alta dureza, tenacidad de fractura y su baja porosidad, todo lo cual está relacionado con la menor heterogeneidad de la microestructura, la densidad de los depósitos y el tamaño de los granos de carburo.

La determinación de las propiedades mecánicas de los depósitos FS/FC y su caracterización tribológica, hasta ahora no reportadas por la literatura, permite establecer en qué medida pueden ser opción viable desde el punto de vista económico.

Es necesario considerar los aspectos aquí relacionados (condiciones de explotación, microdureza, tenacidad y porosidad como elementos indispensables a la hora de establecer modelos predictivos más veraces de la resistencia al desgaste de los depósitos, aspecto este que no ha sido considerado en los modelos existentes. En tal sentido los autores consideran que en la influencia de los factores microdureza y tenacidad deben ser considerados en su interacción dado que por sí solos no explican la evolución microestructural del daño inducido por las condiciones de desgaste erosivo.

REFERENCIAS

1. Thakur L, Arora N, Jayaganthan R, et al. An investigation on erosion behavior of HVOF sprayed WC-CoCr coatings. Applied Surface Science. 2011;258:1225-34.

2. Chivavibul P, Watanabe M, Kuroda S, et al. Effects of carbide size and Co content on the microstructure and mechanical properties of HVOF sprayed WC-Co coatings. Surface & Coatings Technology. 2007;202:509-21.

3. González A, Henao J, Díaz A F, et al. Influencia de los parámetros de proyección térmica en la microestructura de los recubrimientos de circona-alúmina y circona-cerio usados como barreras térmicas. Revista Latinoámerica de Metalurgía Materiales. 2013;33(2):272-81.

4. Picas JA, Forn A, Rilla R, et al. Mejora de la resistencia al desgaste de aleaciones de aluminio mediante recubrimientos obtenidos por proyección térmica HVOF In: IX Congreso de Ciencia y Tecnología de Materiales Centro de investigaciones Metalúrgicas (CENIM-CSIC); Madrid, España; 2003.

5. Oksa M, Turunen E, Suhonen T, et al. Optimization and Characterization of High Velocity Oxy-fuel Sprayed Coatings: Techniques, Materials, and Applications. Journal Coatings. 2011;1:17-52.

6. P F, J.V.R H, Boulos M. Thermal Spray Fundamentals. From powder to part. New York, USA: Springer; 2014.

7. Wheeler DW, Wood RJK. Erosion of hard surface coatings for use in offshore gate valves. Wear. 2005;258(526-536).

8. Lima MM, Godoy C, Modenesi PJ, et al. Toughness evaluation of HVOF WC-Co coatings using non-linear regression analysis. Materials Science and Engineering. 2003:337-45.

9. Hussainova I. Microstructure and erosive wear in ceramic-based composites. Wear. 2005;258:357–65.

10. Hussainova I, Kubarsepp J, Pirso J. Mechanical properties and features of erosion of cermets. Wear. 2001;250:818-25.

11. Peetsalu P, Zimakov S, Pirso J, et al. Characterization of WC-Co composite thermal spray powders and coatings. Proc Estonian Acad Sci Eng 2006;12(4):435-44.

12. Ma N, Guo L, Cheng Z, et al. Improvement on mechanical properties and wear resistance of HVOF sprayed WC-12Co coatings by optimizing feedstock structure. Applied Surface Science. 2014;320:364-71.

13. Bjordal M, Bardal E, Rogne T, et al. Erosion and corrosion properties of WC coatings andduplex stainless steel in sand-containing synthetic sea water. Wear. 1995;186:508-14.

14. Thakur L, Arora N. A comparative study on slurry and dry erosion behavior of HVOF sprayed WC–CoCr coatings. Wear. 2013;303:405-11.

Recibido: 13 de abril de 2016.

Aceptado: 2 de agosto de 2016.

Miguel Ángel Reyes-Mojena, Universidad de Oriente, Facultad de Ingeniería Mecánica. Santiago de Cuba, Cuba

Correo electrónico: miguel@uo.edu.cu