Introducción

La ausencia del desarenador en las minihidroeléctricasen muchas ocasiones provoca reiteradas interrupciones debido a que las piedras, sobre todo en épocade lluvias, son arrastradas por el flujo de agua, llegando a las toberas y atravesándose en la garganta, causando la desviación del chorro o impidiendo la llegada del flujo de agua al impulsor de la turbina afectando su eficiencia.Una vez que la minihidroeléctrica se encuentra en la etapa de explotación, construir un desarenador resulta una tarea muy compleja, una estructura insertada en la tubería de alta presión a escasos metros de la casa de máquina soluciona el problema del atasco en la instalación Uvero. La necesidad de evaluar el proceso de sedimentación en dicha estructura, determinando el diámetro mínimo de arena o grava atrapadas en la misma, el comportamiento de las pérdidas de carga y su influencia en la eficiencia energética ha incentivado el empleo de una alternativa que permita dar respuesta a dicho problema.

El proceso de sedimentación de partículas discretas en régimen turbulento por su complejidad ha sido estudiado en los últimos cinco años a través de modelos físicos, métodos numéricos y empleando software. Winterwerp [1] describe el proceso de sedimentación de partículas flotantes, empleando un modelo físico simple solucionado analíticamente, aportando la velocidad de sedimentación de hielo.Torres y colaboradores [2] realizaron la modelación teórica de partículas no retenidas en los canales de sedimentación, evaluando la sedimentación de partículas discretas entre 2 µm y 8 µm.En el mismo año Schmeeckle [3] produce un modelo de transporte de arena en agua combinando una simulación de remolino grande (LES) con resolución de turbulencia, a través de un modelo de elementos discretos (DEM) logrando prescribir el movimiento de granos individuales de arena mediana. Igualmente, en el 2014 He y Marsakek [4] evaluaron a escala de laboratorio el mejoramiento de la sedimentación en las cuencas de retención empleando para el estudio tanto modelos físicos como una simulación en FLUENT ANSYS, los resultados mostraron que la implementación de la estructura tipo cuadrícula en el fondo mejora la retención del material sedimentado, evitando su resuspensión.Un año después Fathel [5] aplicando un conjunto de datos de alta resolución, obtenido a partir de imágenes de alta velocidad de partículas de arena gruesa transportadas como carga de lecho,describe con confianza las formas y cualidades de las distribuciones de conjuntos de velocidades de partículas, aceleraciones, distancias de salto y tiempos de viaje. En el año 2016 Constain y Corredor [6] proponen un método matemático de cálculo de la pendiente mediante trazadores demostrando que la función de estado que guía el transporte de soluto en los flujos naturales es universal para todo el flujo en tanto se cumpla con la condición de equilibrio dinámico.

La investigación bibliográfica realizada ha demostrado la factibilidad del uso combinado de la modelación física y matemática, los métodos numéricos y los Softwares para estudiar el proceso de sedimentación de partículas discretas en régimen turbulento, sin embargoen el año 1998 Geankopolis [7] plantea que los requerimientos de control mínimo en procesos de flujo y transporte de sedimentos son un comportamiento completo y predecible de las cargas en la frontera, la geometría y la respuesta interna del flujo y el transporte. En este trabajo se estudia el proceso de sedimentación en régimen turbulento en un modelo físico que tiene una geometría diferente a los estudios de referencia, lo que supone un comportamiento interno diferente del flujo y el transporte, se da resolución a un modelo matemático por el método Runge Kutta de segundo orden y se aplica el programa computacional Solidwork, siguiendo una nueva metodología.

Métodos y Materiales

La puesta en funcionamiento de un proyecto de minihidroeléctrica sin el desarenador, trae consigo daños en laeficiencia del hidrogrupo. Zoppetti [8] comprobó que la causa del desgaste de la turbina se debe al efecto abrasivo de la arena contenida en el agua, y a la cavitación; la arena especialmente provoca corrosión profunda en las paletas del distribuidor y en la rueda de la turbina Francis, en los polos de Kaplan y en la aguja cónica, en el deflector y en el ángulo diedro que se forma en las cucharas de la rueda Pelton, reduciéndose notablemente el rendimiento y la duración del rodete.

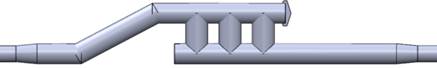

Con el objetivo de evitarlos, en Uvero se instaló unaestructura formada por tubos de 500 mm de diámetro, figura 1, la que se conectó a través de ensanchamiento a la tubería de 400 mm por la que circula de derecha a izquierda el flujo de agua a una presión de 12 atm proveniente del Río.

Método de los estratos

Una vez insertada la estructura en la tubería y puesta en funcionamiento la instalación, atendiendo a la frecuencia de las tupiciones, determinadas en el diagnóstico previo a la investigación,se definió que 1 mes sería suficiente para comprobar la existencia de sedimentación o no, luego de este periodo, se detiene el flujo de agua y se destapa el tubo horizontal inferior, extrayendo todo el sedimento contenido en el mismo con ayuda de una pala, se forman los estratos y se toman 3 kg del mismo,posteriormente se tamizan determinando la existencia de arena y piedras con diámetros que oscilan entre 2 y 10 mm, en el laboratorio se determina la densidad real y aparente del material decantado.

Densidad real y aparente de la arena y la grava encontrada en la estructura:

Método Langragiano y Runge Kutta de segundo orden

Una vez establecido el volumen de control enmarcado en el área interior de la estructura desde la sección de estrada (incluyendo el ensanchamiento) hasta la sección de salida (incluyendo el estrechamiento), se procede al estudio del movimiento de la arena y grava arrastrada por el flujo de agua, aplicando el enfoque Langragiano se adoptan las siguientes hipótesis:

Las partículas arrastradas por el agua se consideran partículas discretas (no cambian de forma y tamaño durante el proceso de sedimentación).

Las partículas arrastradas por el agua se consideran esféricas.

El flujo de agua en el dispositivo es turbulento y el coeficiente de arrastre se obtiene de la tabla 7.2 de Streeter [9], siendo para el caso de una esfera Cd = 0,4

El área superficial de la partícula es igual a la de una esfera:

El análisis físico de una partícula discreta arrastrada por un flujo de agua se obtiene de Streeter [9], este modelo expresado matemáticamente deriva en un sistema de ecuaciones diferenciales ordinarias no lineales, mediante las cuatro ecuaciones siguientes: la velocidad y trayectoria horizontal de las partículas se obtienen de las ecuaciones (1) y (2) respectivamente, mientras que la velocidad y trayectoria vertical se obtienen de las ecuaciones (3) y (4).

Para resolver simultáneamente las cuatro ecuaciones diferenciales se emplea el método numérico Runge Kutta de segundo orden. La evaluación de las variables velocidad y trayectoria se realiza para cuatro diámetros de partículas coincidiendo con los encontrados en el fondo de la estructura, 2; 6; 8 y 10 mm, la velocidad V corresponde a la del flujo de agua determinada por la ley de continuidad a partir el diámetro de la sección transversal de los tubos (todos iguales) que forman la estructura y el flujo de agua que por ella circula.

Método gráfico y simulación

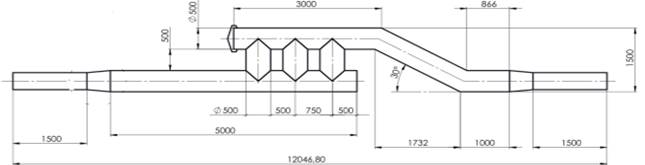

Las dimensiones reales de la estructura se encuentran representadas en la figura 2, el material de los tubos es el acero:

Por la estructura circula un flujo de agua igual a 0,143 m3/s con una temperatura aproximada a 293 k y una presión de 12 x105 Pa. Estos datos se obtienen durante la investigación de campo, verificando las condiciones de funcionamiento de la instalación, durante el tiempo que duró la investigación (1 mes).

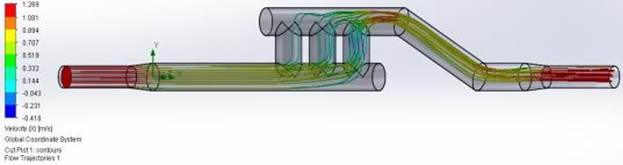

Empleando el programa computacional Solid WorK se simulan las líneas de corriente del flujo de agua en su tránsito por la estructura y se obtienen los valores de la velocidad de las mismas a lo largo de su recorrido.

Método matemático

El flujo de agua al circular por la estructura experimenta pérdidas hidráulicas, causadas por los cambios de sección y el incremento de la longitud, para calcular su valor se utiliza la fórmula de Darcy, ecuación 5. El valor del coeficiente de fricción

Resultados y Discusión

Velocidad de sedimentación

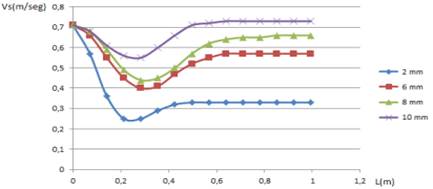

La velocidad de sedimentación se obtiene de la aplicación del método Runge Kutta de segundo orden, figura 3. En el eje vertical se representa la velocidad de sedimentación de la partícula y en el eje horizontal la longitud de la estructura. Se parte de un mismo valor para todas las partículas independientemente de su diámetro, a medida que ellas circulan arrastradas por el flujo de agua, su velocidad de sedimentación tiene un comportamiento diferente en correspondencia con el diámetro de la partícula originándose 4 curvas. Geankopilis [7] expresó que,si empezamos desde el momento en que el cuerpo deja de estar en reposo, su caída pasa por dos momentos: el de caída acelerada y el de caída a velocidad constante, el período inicial de aceleración suele ser bastante corto, del orden de una décima de segundo más o menos, por consiguiente, el período de caída a velocidad constante es el más importante, a esta velocidad se le llama velocidad terminal.

El primer período, independientemente del tamaño de la partícula comprende el recorrido desde el inicio hasta donde comienza la línea recta. El segundo período, queda representado justo en la parte recta de cada línea y es el que aporta la velocidad de sedimentación de cada una de las partículas, las de 2 mm tienen una velocidad de sedimentación de 0,33 m/s; las de 6 mm de 0,57 m/s; las de 8 mm de 0,66 m/s y las de 10 mm de 0,73 m/s. Gibbs [11] y Fennessy [12] estudiaron el movimiento de partículas discretas con una densidad de 2650 kg/m3 en un flujo turbulento con una densidad del fluido de 1020 kg/m3 logrando determinar que la velocidad de sedimentación depende del tamaño de la partícula y de la densidad del fluido que las arrastra, para un diámetro de partículas entre 2000 y 10000 µm, la velocidad de sedimentación se encuentra en el rango de 100 y 1000 mm/s. Estos resultados concuerdan con los obtenidos en el presente trabajo, la velocidad de sedimentación de las partículas con diámetros entre 2-10mm, se comportó en el rango de referencia siendo 330 mm/s; 570 mm/s; 660 mm/s y 730 mm/s, esto valida el empleo del método numérico y el modelo matemático escogido para determinar la velocidad de sedimentación de las partículas discretas en régimen turbulento. Los valores de la velocidad de sedimentación para los diámetros estudiados se resumen en la tabla 1.

Tabla 1 Valores de la velocidad de sedimentación de las partículas

| Diámetro de partículas (mm) | 2 | 6 | 8 | 10 |

| Velocidad de sedimentación (m/s) | 0,33 | 0,57 | 0,66 | 0,73 |

A medida que aumenta el diámetro de la partícula, también su peso aumenta, siendo esta la causa de que las partículas de menor tamaño, muestren valores de velocidad menor que las partículas de mayor tamaño. Se puede deducir que no todas las partículas sedimentan en la estructura, las curvas muestran diferentes momentos de inicio del proceso de sedimentación, también influenciado por el diámetro de la partícula, las ecuaciones 2 y 4 del modelo matemático aportan la trayectoria de la partícula en el tubo horizontal inferior.

Trayectoria de las partículas

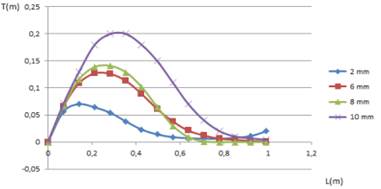

La trayectoria de la partícula fue obtenida a través del método Runge Kutta de segundo orden, se ha representadomediante un eje de coordenadas, figura 4. En el eje vertical aparecen las dimensiones correspondientes al diámetro de la estructura y en el eje horizontal la longitud de la estructura. Las curvas muestran la trayectoria seguida por las partículas al entrar a la estructura.

Se observa que las partículas describen una trayectoria parabólica, siendo más pronunciada la parábola en partículas de mayor diámetro y menos a medida que éste disminuye, luego algunas (6; 8 y 10 mm) siguen una línea recta con tendencia a mantenerse pegadas al eje X. Los valores de la distancia aproximada de recorrido aparecen reflejados en la tabla 2.

Tabla 2 Distancia aproximada de recorrido

| Diámetro de partículas (mm) | 2 | 6 | 8 | 10 |

| Distancia aproximada de recorrido (m) | ≥ 1 | 0,95 | 0,85 | 0,8 |

La partícula de 2 mm de diámetro desde su entrada a la estructura hasta más allá de 1 metro mantiene un comportamiento parabólico con tendencia a continuar su recorrido en forma de saltos, las de 6 mm mantienen este comportamiento solo 0,95 m y las de 8 mm lo hacen hasta 0,85 m, estas tienen una pendiente que va decreciendo suave y progresivamente a lo largo de la estructura, mientras que, las partículas de 10 mm de diámetro caen con una pendiente pronunciada a los 0,85 m, sin describir la línea recta. Este resultado muestra que bajo las condiciones descritas (parámetros del flujo y dimensiones de la estructura), solo las partículas de diámetro < 2 mm continúan arrastradas por el flujo describiendo una trayectoria en forma de saltos, mientras que el resto de las partículas para las cuales fue evaluada su trayectoria (6;8 y 10 mm) quedaran atrapadas en el fondo sin posibilidades de continuar viaje por la estructura. Allen [13] obtiene para partículas discretas con una velocidad de sedimentación en flujo turbulento de 0,035 mm/s y 0,99 mm/s, obtiene una profundidad de 0,100 y 0,095 m.

La trayectoria de la partícula en el proceso de sedimentación y su recorrido por una estructura destinada a este proceso, es función de la velocidad de sedimentación de la partícula, resulta evidente que no todas las partículas llegan al fondo al mismo tiempo, ni caen en el mismo lugar, lo que no impide la formación a medida que transcurre el tiempo,de un lecho de partículas en el fondo de la estructura, situación que requiere de extrema vigilancia pues genera fenómenos complejos de efectos negativos para el proceso, como el de corto circuitos.

Los desarenadores y sedimentadores equipos diseñados para realizar el proceso de sedimentación con diferentes fines tienen cuatro zonas bien delimitadas: la zona de entrada, la zona de sedimentación, la zona de lodos y la zona de salida. Una simulación del comportamiento de la velocidad del flujo de agua y las líneas de corriente ayudaría a comprender el proceso de sedimentación objeto de estudio, en una magnitud más amplia.

Comportamiento de las líneas de corriente del flujo de agua

Según la literatura especializada siempre que el valor de la velocidad del fluido esté por debajo de la velocidad de sedimentación de la partícula, se produce la sedimentación de la misma, esto se cumple estrictamente para régimen de flujo laminar, con relación al flujo turbulento existe el criterio de que la velocidad de sedimentación presenta un retardo influenciado por la velocidad del fluido el cual se ha tenido en cuenta en el modelo matemático, ecuación 1 y 3, resulta válido determinar la velocidad del flujo de agua en cada punto de la estructura y comparar éste valor con el de la velocidad de sedimentación de la partícula, para ellose realizóla simulación mediante el programa computacional SolidWork, la figura 5 muestra el perfil de velocidades y las líneas de corriente del flujo de agua en las diferentes zonas delaestructura.

Se observa que los cambios de sección y dirección que experimenta el flujo de agua hacen que la velocidad del mismo disminuya al entrar en la estructura, definiéndose tres zonas claramente, tabla 3.

Tabla 3 Zonas del proceso de sedimentación

| Zona | I | II | III |

|---|---|---|---|

| Color que define el valor de la velocidad en el dibujo. | Amarillo verdoso | Azul claro | Azul verdoso |

| Velocidad media del flujo (m/s) | 0,70 | 0,144 | 0,51 |

Los resultados muestran que existen condiciones favorables para que las partículas de 10 mm sedimenten en la primera zona y las de 2 mm; 6 mm y 8 mm en la segunda, justo antes de llegar a la parte superior horizontal de la estructura. Streeter [9] con relación al arrastre plantea, que el efecto de la separación es disminuir la cantidad neta de trabajo que puede ser hecho por un elemento de un fluido sobre el fluido circundante y Arboleda [14] explicaque las fuerzas que intervienen en el proceso son el peso de la partícula y el empuje del fluido las cuales provocan el movimiento de la misma. Los criterios de ambos autores confirman la lógica de los resultados.La superficie de la partícula está cubierta por una pequeña capa de fluido (capa límite), si se logra disminuir la energía del fluido, el trabajo neto realizado por dicha capa sobre la partícula disminuye, produciendo el proceso de separación de ella con la partícula y por ende la sedimentación de esta última. El trabajo neto involucra dos magnitudes: la fuerza y la longitud (desplazamiento), las líneas de flujo han disminuido su velocidad aguas abajo, por tanto, el incremento de velocidad(aceleración) es menor en esta dirección, provocando que la fuerza sea menor y el trabajo neto realizado por el fluido sobre la partícula disminuya en el interior del modelo físico utilizado. La disminución de la velocidad del fluido se ha producido debido a los cambios de sección (estrechamiento y ensanchamiento) y a los cambios de dirección del flujo de agua, responsables de zonas de turbulencias que forman pequeños vórtices que hacen que el fluido experimente un movimiento de rotación y pérdida de energía favorables para el proceso de sedimentación de partículas discretas en régimen turbulento. Un resultado similar, empleando un modelo físico rectangular, con presencia de cambios de sección y de dirección del flujo es el obtenido por Baghaní y colectivo de autores [15] planteando que la presencia de vórtices intensifica la turbulencia en determinadas zonas de una estructura disminuyendo el efecto del arrastre.

Pérdidas Hidráulicas

La resolución por el método matemático de las ecuaciones 5; 6 y 7 aportan que el flujo en la estructura experimenta una pérdida de presión de 1 m columna de agua. Este resultado a los efectos de la investigación es muy importante pues está directamente relacionado con la energía mecánica que entregará la turbina, no obstante, la forma geométrica de la estructura permite que el flujo transforme la energía potencial que posee en la parte superior de la misma, en energía cinética en su tránsito por el estrechamiento, recuperándose el valor de la velocidad media del flujo,aguas abajo(en la simulación, el flujo de agua circula de derecha a izquierda). Cengel [16] explica un caso similar, el flujo es dirigido por la suma de las tres cargas que incluyen la carga total (la carga de presión, la carga de velocidad y la carga de elevación).La carga corriente abajo transforma la carga de elevación, en carga de velocidad, el estrechamiento incrementa la energía cinética del flujo y la velocidad media en la tubería de alta presión vuelve a tener igual valor que la que poseía al entrar en la estructura.

La metodología empleada en el trabajo ha permitido evaluar el comportamiento del flujo y el transporte de sedimento en el interior de una estructura con una forma geométrica diferente a las presentadas en los estudios realizados con relación a este tema, los resultados muestran una nueva alternativa geométrica para el diseño de decantadores, desarenadores o sedimentadores, equipos ampliamente utilizados en diferentes procesos industriales, particularmente se considera una solución atractiva para instalaciones minihidroeléctricas de aguas fluyentes o para sistemas de abasto de agua en comunidades rurales.

Conclusiones

El proceso de sedimentación de partículas discretas en flujo turbulento en el modelo físico empleado se valora de eficiente, en el mismo sedimentan partículas de diámetro ≥ 2 mm, sin embargo, la generalización de la idea requiere de diseños cuyas dimensiones estén en correspondencia con las propiedades del flujo y del material a sedimentar