Introducción

En las termoeléctricas se utilizan generadores conectados a diferentes rotores de turbinas las que aprovechan la energía de vapor para imprimirle un movimiento constante de rotación a los mismos cuyos sistemas de deslizamiento es por chumaceras.

Este tipo de cojinete está compuesto por un cuerpo o coraza metálica a la que se le adiciona una capa de algún tipo de material antifricción el cual unido al de los apoyos de los rotores forman un nudo tribológico capaz de soportar los elevados volúmenes de trabajo al entrar en contacto las dos partes.

Las chumaceras o cojinetes recubiertas con material BABBITT, poseen un gran campo de aplicación, como apoyo de los ejes de turbinas en las centrales termo eléctricas. En este caso el material BABBIT está sometido a altas cargas y velocidades de rotación, que provocan desgaste limitando su vida útil requiriendo la necesidad de su recuperación.

En estos procesos de recuperación se requiere alcanzar en el material que recubre las chumaceras, altos índices de precisión y entre ellos altos valores de calidad superficial.

Una vez depositado por diferentes métodos el material anti fricción BABBITT, en las chumaceras, se requiere por el proceso tecnológico de maquinado, alcanzar rugosidades superficiales menores de Ra 0,8 µm. lo que permitirá incrementar su durabilidad así como un buen funcionamiento.

Por cuestiones objetivas y subjetivas y no contar con la información necesaria en las empresas dedicadas a estas funciones no están alcanzando los valores de índices de precisión de calidad superficial que requieren estos elementos de máquina. Por lo anterior, este trabajo tiene como objetivo en un primer paso, la realización de un estudio sobre la influencia de las variables de corte el índice de precisión de rugosidad superficial durante el maquinado del material BABBITT.

En artículos publicados todos referidos a materiales ferrosos, se analizan la influencia de las variables de corte en la rugosidad superficial, observándose que un criterio compartido por todos es que en las operaciones de acabado los aspectos que más influyen en la rugosidad son la velocidad de avance y el radio de punta de la herramienta. No obstante existen un sin número de variables además de los mencionados que tienen influencia en este parámetro como son: material elaborado, velocidad de corte, radio del filo de la herramienta, desgaste de la herramienta, rigidez y nivel de vibraciones de la máquina herramienta, los fluidos refrigerantes etc.

Así Asilturk [1], Bordin [2], Aouici [3], Routara [4], Rech [5], Devillez [6] y otros, experimentando con diferentes tipos de aceros, confirman que una disminución de la velocidad de avance trae consigo un mejoramiento de la calidad superficial. Gaurav [7], plantea que con una disminución muy grande de los valores de avance en el orden de 0,07 mm/ rev, se produce una disminución de la calidad superficial. En nuestro criterio es motivado por ser el valor de la velocidad de avance menor que el radio de filo de la herramienta.

En cuanto a la velocidad de corte los criterios no son siempre convergentes en cuanto a su influencia en la rugosidad superficial. Ramesh [8], maquinando una aleación de titanio, observa que un incremento en la velocidad de corte trae un deteriora de la calidad superficial, así como la profundidad de corte tiene un efecto en la calidad superficial casi despreciable. Kumar [9], trabajando en diferentes tipos de aceros al carbono, plantea que un incremento en la velocidad de corte trae consigo una mejoría de la calidad superficial de la pieza. Routara [4], refiere que un incremento de la velocidad de corte y de la profundidad de corte conlleva a un deterioro de la calidad superficial de la pieza.

Cakir [10], usando acero AISI P20, plantea que un aumento de la velocidad de corte conlleva a una mejoría de la calidad superficial, así como un aumento de la profundidad de corte posee una influencia insignificante.

En cuanto a la geometría de la herramienta, Neseli [11], con AISI 1040, describe, que aunque contradictorio, con un aumento del radio de punta de la herramienta empeora la calidad superficial, así como con una disminución del ángulo de posición principal. También, que con el aumento del ángulo de ataque se obtiene una mejoría en este parámetro.

En Jacas [12], maquinando AISI 1045, se observa la influencia del radio del filo de la herramienta en la rugosidad superficial, En este caso una de las magnitudes de la velocidad de avance 0,01mm/rev resulto ser menor que el radio de filo de la herramienta 24 µm, ocasionando un arrastre del material en la dirección del avance y provocando malas calidades superficiales.

En una amplia revisión bibliográfica en publicaciones de la Web de la Ciencia, se establece una gran cantidad de información sobre el BABBIT como material: procesos de obtención, modificación de sus propiedades etc., no haciendo alusión en ninguno de los casos a las particularidades en la aplicación del proceso tecnológico por maquinado. Por tal motivo en esta investigación se desarrolla un trabajo experimental teniendo como punto de referencia los resultados obtenidos por los investigadores en la elaboración de materiales ferrosos.

Métodos y Materiales

Con el fin de determinar los valores de las variables de corte y geometría de la herramienta para alcanzar durante el maquinado de acabado en este material los valores de rugosidad Ra ≤ a 0,8 µm, se parte de la experiencia y resultados obtenidos en los diferentes centros, lo que permitió realizar las modificaciones necesarias y establecer una metodología de investigación que permitiera alcanzar los objetivos trazados.

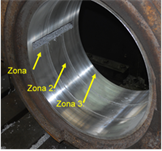

Para la realización de los experimentos se utilizó una chumacera de apoyo de los rotores de las turbinas con una superficie de contacto de diámetro 300 mm y longitud de 210 mm, con un espesor de capa de material Babbitt de 25 mm, el cual fue depositado por el método de centrifugado. figura 1.

El material a maquinar es una aleación blanca, Babbitt, con el código AVE- F1, cuya composición química es semejante a la del B83 según norma GOST 1320, tabla I.

Tabla I Composición química del material AVE- F1 y el B83

| Aleación y norma | Sn% | Sb% | Cu% |

|---|---|---|---|

| B83 (GOST) | 81,5-84,5 | 10,0-12,0 | 5,5-6,5 |

| AVE - F1 | 77,0-82,0 | 10,5-12,5 | 5,0-7,0 |

Para la realización de los experimentos se utilizó máquina mandriladorahorizontal modelo: Hartand TX611C con dimensiones generales 5016 x 3149 x 2788 mm y potencia del motor de 8 kW de fabricación china.

Como herramienta se usó una barra cilíndrica diámetro 20 mm de acero de corte rápido (HSS) P6M5 según GOST 9373-60. La composición química se expresa en la tabla 2.

Tabla 2 Composición química del acero de corte rápido P6M5. Según GOST 9373-60

| Material | C (%) | Si (%) | Cr (%) | V (%) | W (%) | Mo (%) |

|---|---|---|---|---|---|---|

| P6M5 | 0,83 | 0,33 | 4,13 | 1,98 | 6,13 | 5 |

La herramienta fue afilada con la geometría mostrada en la tabla 3.

Tabla 3 Geometría de la herramienta

| Ángulo de posición principal φ (º) | Ángulo de posición secundario φ1 (º) | Ángulo de incidencia principal. α (º) | Ángulo de inclinación del filo λ (º) | Ángulo de ataque. ϒ (º) | Radio de punta. r (mm) |

|---|---|---|---|---|---|

| 75 | 45 | 8 | 0 | 0 | 1.6 |

La herramienta se instaló en un portaherramientas desplazable radialmente que se instala en el husillo de la máquina, figura 2. Esta instalación permitió establecer entre el husillo y la mesa de la maquina los menores valores de avance necesarios en esta investigación.

La rugosidad superficial se midió en unidades de Ra µm, para lo cual se utilizó un rugosímetro portátil marca Mitutoyo modelo SJ - 210, conlongitud estándar de evaluación, cutoff:

λc = 0,08 mm, λc = 0,25 mm, λc = 0,8 mm y λc = 2,5 mm.

Diseño Experimental

Para la realización de los experimentos de medición de la rugosidad superficial, se concibió un diseño experimental de 12 experimentos, con cuatro niveles de velocidad de corte y tres niveles de velocidad de avance, como se muestra en la tabla 4. El valor de la profundidad de corte se asumió constante t = 0.2 mm. Los experimentos se realizaron en seco. En la tabla 5 se presenta la el orden y las variables de cada experimento.

Tabla 4 Niveles de las variables independientes

| No. Niveles. | Vc [m/min] | S [mm/rev.] |

|---|---|---|

| 1 | 47 | 0,025 |

| 2 | 75 | 0,035 |

| 3 | 94 | 0,05 |

| 4 | 150 |

Tabla 5 Diseño experimental

| No. de experimento | Vc (m/min) | S (mm/rev.) | t (mm) | n (min-1) |

|---|---|---|---|---|

| 1 | 47 | 0,025 | 0,2 | 50 |

| 2 | 47 | 0,035 | 0,2 | 50 |

| 3 | 47 | 0,05 | 0,2 | 50 |

| 4 | 75 | 0,025 | 0,2 | 80 |

| 5 | 75 | 0,035 | 0,2 | 80 |

| 6 | 75 | 0,05 | 0,2 | 80 |

| 7 | 94 | 0,025 | 0,2 | 100 |

| 8 | 94 | 0,035 | 0,2 | 100 |

| 9 | 94 | 0,05 | 0,2 | 100 |

| 10 | 150 | 0,025 | 0,2 | 160 |

| 11 | 150 | 0,035 | 0,2 | 160 |

| 12 | 150 | 0,05 | 0,2 | 160 |

Dado el limitado número de chumaceras disponibles y para realizar un mejor aprovechamiento de la superficie a maquinar, esta fue dividida en tres zonas, cada una con una longitud aproximada de 70 mm. En cada zona se realizaron cuatro experimentos con sus correspondientes mediciones de la rugosidad. En cada experimento se realizaron cuatro mediciones en posiciones dispuestas a 900, determinándose el promedio entre ellas, figura 3.

Resultados

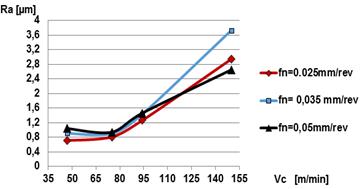

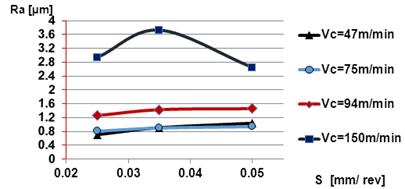

Realizados los experimentos de medición de la rugosidad superficial, los valores medios obtenidos se presentan en la tabla 6. En las figuras 4 y 5 se presentan los gráficos de los valores de rugosidad superficial vs avance y rugosidad superficial vs velocidad de corte con ayuda del software Excel.

Tabla 6 Resultados de la rugosidad superficial obtenidos en los experimento

| No. de experimento | Vc (m/min) | S (mm/rev.) | t (mm) | n (min-1) | Ra (promedio) (μm) |

|---|---|---|---|---|---|

| 1 | 47 | 0,025 | 0,2 | 50 | 0,71 |

| 2 | 47 | 0,035 | 0,2 | 50 | 0,91 |

| 3 | 47 | 0,05 | 0,2 | 50 | 1,04 |

| 4 | 75 | 0,025 | 0,2 | 80 | 0,81 |

| 5 | 75 | 0,035 | 0,2 | 80 | 0,89 |

| 6 | 75 | 0,05 | 0,2 | 80 | 0,94 |

| 7 | 94 | 0,025 | 0,2 | 100 | 1,26 |

| 8 | 94 | 0,035 | 0,2 | 100 | 1,43 |

| 9 | 94 | 0,05 | 0,2 | 100 | 1,46 |

| 10 | 150 | 0,025 | 0,2 | 160 | 2,94 |

| 11 | 150 | 0,035 | 0,2 | 160 | 3,73 |

| 12 | 150 | 0,05 | 0,2 | 160 | 2,65 |

Fig. 4 Comportamiento de la rugosidad superficial vs la velocidad de avance para diferentes valores de velocidad de corte

Discusión

En la figura 4, se observa un comportamiento clásico de la influencia de la velocidad de avance en la magnitud de la rugosidad superficial en total correspondencia con lo planteado en la bibliografía, observándose que en la medida que aumentan los valores de avance empeora la calidad superficial. Se debe destacar que las curvas de rugosidad vs avance, presentan una pequeña pendiente de variación, en este caso, motivado por el rango pequeño de los valores límites. En este caso mejora el valor de rugosidad: Ra = 0,71 µm, coincidió con el menor valor del avance y velocidad de corte experimentados 0,025 mm/rev; y 47 m/min, lo que da respuesta a los objetivos planteados.

En la figura 5, Se observa de manera evidente que para valores de velocidades de corte mayores de 75 m/min se presenta un deterioro de la rugosidad superficial para cualquiera de los valores de avance seleccionados. Esto se puede justificar por el calor generado al trabajar con valores de velocidad de corte relativamente altos que reblandece el material elaborado, que por sus características presenta un bajo punto de fusión de aproximadamente 240 ºC, trayendo como consecuencia un empeoramiento de la calidad superficial.

Los resultados tienen una coincidencia total con respecto a la bibliografía en lo correspondiente a la relación entre la velocidad de avance y la rugosidad superficial, y parcial en cuanto a la relación entre la velocidad de corte y la rugosidad. Pendiente en estas investigaciones está analizar la influencia del radio de punta y el uso de fluidos refrigerantes como aspectos que pueden mejorar la calidad superficial del material antifracción BABBITT.

Conclusiones

En la investigación se determinaron los valores de velocidad de corte y avance que garantizan los valores de rugosidad superficial menores de Ra = 0,8µm.

En el maquinado del material anti fricción Babbitt se determinó la influencia de la velocidad de corte y la velocidad de avance en la rugosidad superficial.