Introducción

Actualmente es imposible la desvinculación entre la actividad de producción y la de mantenimiento, las que pudieran definirse como las dos alas de un avión, si falla una el avión cae, o sea, la empresa deja de ser competitiva y atractiva para los clientes [1,2].

Históricamente en la industria biotecnológica se trata de evitar o minimizar los rechazos del producto terminado, esto obedece ante todo a razones de tipo financiero. Estos rechazos pueden estar provocados por numerosas causas que van desde las técnicas usadas hasta la calificación y el entrenamiento del personal técnico así como el uso de materiales o diseños inapropiados. La industria biotecnológica ha regulado desde un principio estas operaciones con el objetivo de proteger al cliente final: el paciente [3,4].

En el trabajo se analizaron las causas del alto rechazo que se presentaba en una línea de llenado de productos parenterales de bajo volumen provocadas por el funcionamiento de la línea, en este caso el conjunto de bombas, mangueras y agujas así como la influencia de la elección de sus parámetros de diseño para un correcto funcionamiento del equipamiento durante las operaciones de llenado. Las causas que provocaban el rechazo no eran conocidas y se manejaban diversas teorías sobre sus orígenes. Para dar cumplimento al objetivo se analizaron los registros históricos de los llenados y en base a las pruebas y ajustes realizados se realizan corridas con lotes de producción para determinar la efectividad de las medidas tomadas en los trabajos de ajuste. Se puso especial énfasis en el análisis de las causas operacionales que provocan el rechazo de los viales: tanto al inicio como en la purga final de las mangueras y sistemas de llenado de bolsas y botellones.

Igualmente se estudió el tema de las interferencias externas sobre la línea de llenado tanto desde la red eléctrica como desde la influencia de otros equipos y dispositivos que están relacionados de alguna manera con la línea y las operaciones en la misma. Para el estudio del problema se creó un grupo de especialistas y se utilizó la tormenta de ideas como herramienta de trabajo, El objetivo del trabajo fue determinar el alto rechazo en las operaciones de llenado y proponer diferentes medidas para lograr que estos sean mínimos o se encuentren por debajo del umbral del 1 % del total de viales llenados. Para dar respuesta al objetivo fueron analizadas las órdenes de trabajo, se creó un grupo de especialistas que propusieron diferentes acciones correctivas mediante Tormenta de ideas, las que una vez implementadas permitieron disminuir estos rechazos que afectaban al proceso de llenado y se realizaron pruebas para la validación de los resultados.

Métodos y Materiales

Productos parenterales

Fue analizado el proceso empleado en el llenado de 3 lotes de productos parenterales: dos en base a botellones de vidrio de 20 litros (volumen a llenar: 0,7 mililitros) y el tercero en base a bolsas plásticas desechables de 50 litros (volumen a llenar: 1,10 mililitros). Para cada uno de estos lotes se utilizaron un juego diferente de bombas, mangueras y agujas tal y como se establece en los procedimientos de operación de la empresa analizada. En el caso del material de envase primario se utilizaron: vidrios formato 2R, con sus respectivos tapones de goma y sellos de pestaña. Los criterios a seguir son los recogidos en los procedimientos exigidos en el libro de Buenas Prácticas Farmacéuticas del Centro para el Control Estatal de Medicamentos, Equipos y Dispositivos Médicos de Cuba (CECMED) [5].

Para el análisis de los históricos que estaban sucediendo en la planta objeto de estudio se analizaron las órdenes de trabajo, se creó un grupo de especialistas, las opiniones de los especialistas fueron consensuadas y se utilizó la tormenta de ideas como herramienta de trabajo [6,7].

Se realizaron una serie de llenados asépticos, en una Línea de 12,000 unidades/hora de la firma Bausch & Strobel (Alemania), de un producto a una presentación de 0,7 ml. Los resultados de estos llenados iníciales fueron muy malos, con un alto por ciento de rechazo en cuanto al volumen a llenar [7-11].

Para encontrar una solución al problema de alto rechazo, se realizaron ajustes y corridas que establecieron un nivel de confiabilidad en las operaciones de la línea de llenado. Posterior a estos ajustes se hicieron tres llenados de productos los cuales fueron monitoreados para confirmar la validez del trabajo realizado.

Selección del grupo de expertos

Sobre la base de los problemas detectados y para poder dar una posible solución a los mismos se creó un grupo de trabajo para consensuar las variables que estaban repercutiendo en el proceso y poder determinar acciones correctivas. Para esto primero se creó un grupo formado por 10 especialistas, donde la mayor cantidad, 60 %, son de mantenimiento y producción, como se muestra en la tabla 1.

Tabla 1 Lista de especialistas calificados como expertos

| No. | Actividad | Cantidad | Especialidad | Experiencia profesional (años) |

|---|---|---|---|---|

| 1 | Mantenimiento | 1 | Ingeniero Mecánico | 15 |

| 2 | Supervisión Tecnológica | 1 | Ingeniero Mecánico | 24 |

| 3 | Mantenimiento | 1 | Ingeniero Mecánico | 15 |

| 4 | Mantenimiento | 1 | Ingeniero Automático | 6 |

| 5 | Producción | 1 | Ingeniero Químico, MSc | 26 |

| 6 | Inspección Regulatoria CECMED | 1 | Ingeniero Químico, MSc | 26 |

| 7 | Producción | 1 | Ingeniero Químico, MSc | 26 |

| 8 | Validación | 1 | Ingeniero Químico, MSc | 20 |

| 9 | Producción | 1 | Ingeniero Químico | 13 |

| 10 | Control de la Calidad | 1 | Ingeniero Químico, MSc | 10 |

Como se puede apreciar el grupo está integrado por una representación de especialistas de las áreas de mantenimiento, producción y calidad, los mismos tienen amplio conocimiento y experiencia del proceso.

Con el grupo de expertos se realizó una tormenta de ideas

Caracterización de las pruebas realizadas

Las pruebas realizadas se hicieron en tres lotes de llenado de dos productos diferentes. Las primeras pruebas se realizaron en dos lotes con un volumen a llenar de 0,7 ml y el último lote con un volumen a llenar de 1,1 ml. Se caracterizaron todos los rechazos que se produjeron en cada lote y estos se clasificaron de acuerdo a la siguiente metodología, tabla 2:

Tabla 2 Clasificación de los rechazos según metodología

| Clasificación | Descripción del rechazo |

|---|---|

| Operacionales | |

| Ajuste inicial | Purgado del aire de las mangueras y llenado de las mismas con producto. |

| Purgado final cambio de turnos | Purgado final del producto de las mangueras. Cambio del personal de operación de la línea 9 cada cuatro horas) |

| Sistémicas | |

| Operación bombas - balanzas | Referido a las oscilaciones en el conjunto bombas - balanzas operado por el PLC de la llenadora. |

| Averías y anomalías técnicas | Averías que se producen en el proceso de llenado. |

| Externas | |

| Oscilaciones eléctricas | Caída repentina de la alimentación eléctrica. |

| Otras | Influencia de equipos o dispositivos externos en la línea de llenado |

Resultados y Discusión

A continuación se muestran los resultados de los rechazos y sus magnitudes en cada uno de los lotes de prueba realizados después de los ajustes de la línea de llenado. Ver tabla 3

Tabla 3 Resultados de los rechazos en los lotes de prueba

| Causal | Cantidad de rechazos, viales | % de rechazo contra rechazo total | % de rechazo contra cantidad total de viales llenados |

|---|---|---|---|

| Lote 1 - volumen de llenado: 0,7 ml | |||

| Operacionales | 202 | 25,09 | 0,73 |

| Sistémicas | 521 | 64,72 | 1,87 |

| Externas | 82 | 10,19 | 0,29 |

| % Rechazo contra cantidad final de viales llenados: | 2,89 | ||

| Lote 2 - volumen de llenado: 0,7 ml | |||

| Operacionales | 501 | 84,34 % | 1,85 |

| Sistémicas | 93 | 15,66 % | 0,34 |

| Externas | 0 | 0,00 % | 0,00 |

| % Rechazo contra cantidad final de viales llenados: | 2,19 | ||

| Lote 3 - volumen de llenado: 1,1 ml | |||

| Operacionales | 171 | 40,52 | 0,25 |

| Sistémicas | 227 | 53,79 | 0,34 |

| Externas | 24 | 5,69 | 0,04 |

| % Rechazo contra cantidad final de viales llenados: | 0,63 | ||

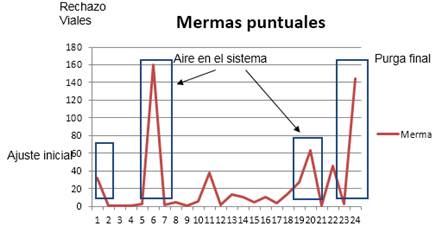

En la figura 1 se muestran los gráficos de los rechazos para cada lote y se caracterizan las causas de los rechazos.

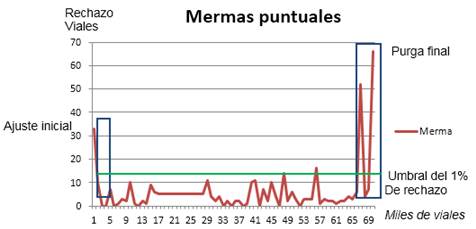

En el lote 1 hubo un alto rechazo por causas sistémicas atribuidas al funcionamiento de la línea y una avería relacionada con las agujas. Esto conllevó a que el rechazo por esta causa fuera del 1,87 % y en total un 2,89 %. Estos valores son muy altos porque el umbral de rechazo para todas las causas se ha establecido en el 1,0 %, ver figura 2

En el lote 2 hubo un alto rechazo por causas operacionales atribuidas al inicio y purga final del sistema así como a que entra aire en el mismo. Esto conllevo a que el rechazo por esta causa fuera del 1,85 % y en total un 2,19 %. Estos valores son más bajos que en el lote uno pero siguen sobrepasando el umbral permitido del 1 %. Los rechazos sistémicos debido al trabajo de la línea se comportan bien pues solo representan el 0,34 %, ver figura 3.

En el lote 3 hubo un buen comportamiento de los niveles de rechazo, todos ellos estuvieron muy por debajo del umbral del 1 % permitido. Solo puntualmente hubo picos de rechazo en el inicio y la purga final del sistema, lo cual es totalmente normal durante las operaciones de llenado.

Acciones propuestas y resultados obtenidos de la implementación

Para validar los trabajos de ajuste realizados en la línea de llenado se continuó monitoreando el trabajo de la línea durante un tiempo de manera intensiva. A continuación se muestran los resultados de los rechazos de los lotes procesados antes y después de la realización de las pruebas así como los resultados promedios que se obtuvieron. Vale aclarar que los primeros nueve lotes, de este producto, se realizaron antes y del lote diez a quince después, figura 4

Analizando la figura 4 se puede observar como la actuación del mantenimiento propició una mejora sustancial a la mitigación del problema que estaba presentando la planta objeto de análisis.

Con el empleo de la herramienta tormenta de ideas y teniendo en cuenta los resultados obtenidos en el estudio se llegaron a las siguientes medidas que ya han sido implementadas, [6,7,12,13]:

Realizar ajustes previos con corridas usando agua para ajustar el equipamiento al llenarse productos cuyo volumen este por debajo de 1,0 ml.

Reentrenar al personal de operación de la línea de llenado en las operaciones de inicio de llenado y la purga final del sistema para evitar la pérdida de producto.

Adquirir fuentes de seguridad eléctrica para que en el caso de fallas, estas no afecten el funcionamiento y el rendimiento del equipamiento.

Calibración de las balanzas cada seis meses por parte del grupo de metrología.

Una vez aprobadas y establecidas estas medidas el rechazo de las líneas se ha mantenido en un nivel bajo y aceptable. Este nivel solo se ha visto afectado por causas mayores como averías de gran magnitud que han imposibilitado un correcto funcionamiento de todos los elementos que intervienen en las operaciones de llenado.

Se determinaron 4 acciones correctivas que una vez implementadas y revisadas permitieron validar las propuestas dada la disminución en las pérdidas.