Introducción

Actualmente se emplean diferentes procedimientos, técnicas y políticas en cuanto a la atención de la actividad de mantenimiento para el normal funcionamiento de los equipos de la industria biofarmacéutica, uno de estos métodos es el llamado Análisis de Criticidad [1].

El análisis de criticidad se puede conceptualizar como una metodología que permite establecer la jerarquía o prioridades de procesos, sistemas y equipos, creando una estructura que facilita la toma de decisiones acertadas y efectivas, direccionando el esfuerzo y los recursos en áreas donde sea más importante y/o necesario mejorar la confiabilidad operacional, basado en la realidad actual [2, 3].

Existen diferentes modelos para la jerarquización de los sistemas y activos, entre ellos destacan los siguientes:

El modelo propuesto por [4] emplea elementos de operación y mantenimiento, utiliza variables que determinan la influencia de la operación sobre el medio ambiente y sobre la seguridad del personal. Este modelo tiene como elemento negativo, para esta investigación, que no tiene en cuenta algunos elementos como la detectabilidad y el impacto en el producto final así como en la satisfacción de los clientes. Esto hace que la descripción de este modelo sea incompleta.

Modelo de Análisis de Criticidad y Complejidad de las plantas eléctricas de grupos electrógenos de tecnología fuel oil [5]. Este modelo caracteriza las diferentes variables de operación y mantenimiento como: la frecuencia de fallas, el tiempo para reparar, los costos de reparación, el impacto en la producción final así como en la salud y seguridad y en el medio ambiente. Igualmente incorpora la variable detectabilidad para mostrar el grado de agudeza en la operación de los activos. Se debe mencionar, entre sus limitaciones fundamentales, para esta investigación, la inclusión de dos variables (incumplimiento con el objeto social e impacto en la producción) que prácticamente miden el mismo parámetro: producción final. Incluye el parámetro redundancia, que en la investigación desarrollada es, en la mayoría de los casos, contraproducente.

Modelo de análisis de criticidad y complejidad de equipos en plantas de producción de productos biológicos [6]. Este modelo sirve de base fundamental para la investigación. El uso de las variables de operación y mantenimiento como la frecuencia de falla, el impacto en la producción, el uso de la variable detectabilidad para manejar la previsión de los posibles fallos y sus consecuencias así como los impactos en la seguridad y salud en el medio ambiente. El modelo de complejidad obtenido refleja, en sus variables, de manera real y precisa las complejidades que se tienen al trabajar en este tipo de áreas certificadas. La jerarquización se realiza a través de una matriz de criticidad versus complejidad. Las limitaciones de este modelo, para esta investigación, se basan en que no incluye variables referentes a la calidad producto final, ni al estado de actualización tecnológica, tampoco brinda un criterio de como ordenar dichos activos y sistemas en cada cuadrante de la matriz.

Para dar solución a los problemas detectados en la empresa farmacéutica se realizó esta investigación que tuvo como objetivo: proponer una tecnología que permita la clasificación jerarquizada de los sistemas tecnológicos y los activos en empresas biofarmacéuticas, para realizar la investigación se emplearon herramientas como el análisis de expertos, las encuestas, métodos matemáticos y estadísticos entre otros, los resultados obtenidos fueron la elaboración de una tecnología, basada en un procedimiento, compuesta por dos modelos matemáticos: uno de criticidad y otro de complejidad que su aplicación permitió la obtención de una lista jerarquizada de los sistemas tecnológicos y los activos en empresas biofarmacéuticas como principal conclusión la tecnología así como la validación de los modelos matemáticos aplicados son pertinentes para las plantas de producción biofarmacéuticas.

Métodos y Materiales

Los métodos empleados fueron análisis y síntesis, se realizó un estudio teórico de las tecnologías existentes para la jerarquización de sistemas tecnológicos y activos, métodos empíricos: como criterio de especialistas a través de los cuales fueron consultados especialistas y personal técnico experimentados en la materia, mediante la aplicación de encuestas [8, 9] y entrevistas en su área de trabajo en la recopilación de datos fiables para la conformación de los modelos. La encuesta también fue usada para la determinación del grado de validez del instrumento empleado, se utilizó el método de Likert así como para evaluar la confiabilidad del instrumento el método de Alfa de Cronbach [10].Esta tecnología se implementó en una empresa biofarmacéutica para la validación.

Se forma un grupo compuesto por 15 especialistas y proponen las herramientas para validar los modelos propuestos, los cuales a través de una encuesta determinan las variables a utilizar en los modelos matemáticos, obtiene los modelos matemáticos para la criticidad y complejidad, formulan los principios y premisas de la tecnología. En la tabla 1 se muestra el listado de las características de los especialistas.

Tabla 1 Características del personal seleccionado como especialistas. Fuente: elaboración propia

| No. | Actividad | Especialidad | Experiencia profesional (años) |

|---|---|---|---|

| 1 | Mantenimiento | Ing. Mecánico | 25 |

| 2 | Mantenimiento | Ing. Mecánico | 15 |

| 3 | Mantenimiento | Ing. Mecánico | 15 |

| 4 | Mantenimiento | Ing. Automático | 6 |

| 5 | Producción | Ing. Química, MSc. | 26 |

| 6 | Producción | Ing. Químico, MSc. | 26 |

| 7 | Producción | Ing. Químico | 20 |

| 8 | Producción | Ing. Químico | 13 |

| 9 | Producción | Ing. Químico, MSc. | 10 |

| 10 | Supervisión Tecnológica | Ing. Mecánico | 24 |

| 11 | Control de Calidad | Ing. Química | 25 |

| 12 | Control de Calidad | Ing. Química, MSc. | 10 |

| 13 | Organización producción | Ing. Industrial | 22 |

| 14 | Validación, GNV | Ing. Químico, MSc. | 20 |

| 15 | Inspección Regulatoria CECMED | Ing. Química, MSc. | 26 |

Resultados y Discusión

Tecnología para la jerarquización

Como resultado de las fuentes consultadas [4-7] así como [11-14] se llega a la conclusión de que no existe una metodología o tecnología como tal para la jerarquización de los sistemas tecnológicos y activos de una planta biofarmacéutica.

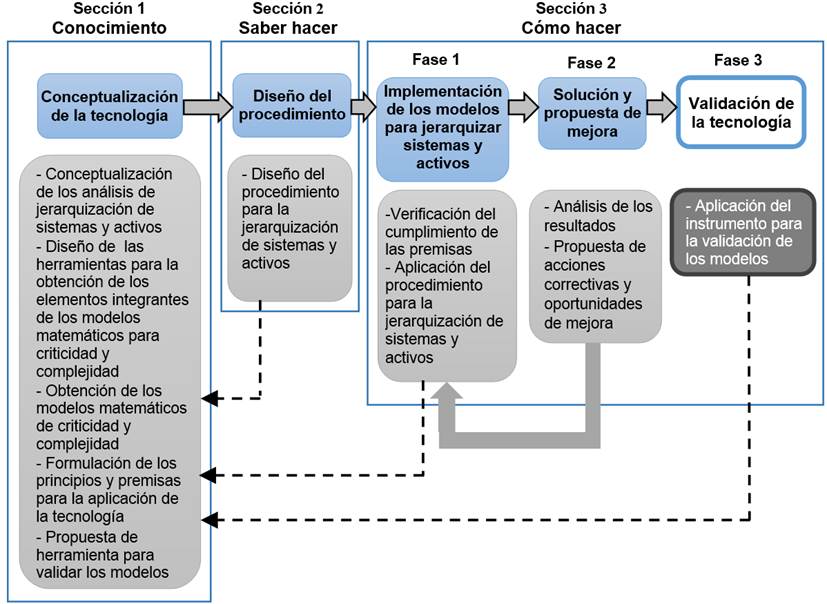

En la investigación se propuso una tecnología para la jerarquización de los sistemas tecnológicos y activos en empresas biofarmacéuticas, sobre la base de una tecnología definida como: “conjunto de conocimiento científicos, empíricos e ingenieriles tangibles e intangibles encaminados al saber hacer y al cómo hacer productos, procesos y servicios, de la producción, la distribución y comercialización” o como un “producto de la ciencia y la ingeniería que envuelve un conjunto de instrumentos, métodos, y técnicas que se encargan de la resolución del conflicto” [15, 16]. La tecnología propuesta contiene un conjunto de conocimientos científicos e ingenieriles que sustentan el saber hacery propone un procedimiento para la aplicación de la misma posibilitando el cómo hacer. En la figura 1 se expone el mapa de la tecnología propuesta con sus elementos integrantes.

En el mapa las líneas discontinuas indican que se puede regresar al proceso en cuestión a recoger información, si es necesario.

La validación de la tecnología se realiza solamente en la implementación del método en este trabajo con el objetivo de validar los modelos propuestos, en otras aplicaciones no se hace necesario realizar en esta fase.

Principios y premisas de la tecnología. Sección 1

Para la implementación de la tecnología se deben considerar cuatro principios que dan fundamento teórico a la tecnología, así como cinco premisas. A continuación se exponen estos principios y premisas:

Principios:

Premisas:

Aplicar en el binomio operación-mantenimiento

Sistemas técnicos

Personal requerido

Bases de datos

Compromiso de la dirección de la organización

El cumplimento total de las premisas (ver lista de chequeo) debe ser comprobado antes de comenzar la implementación del procedimiento para su evaluación. Todas las premisas deben estar cumplidas y de no cumplirse con alguna de ellas, no debe realizarse este análisis con la tecnología propuesta en esta investigación.

Procedimiento para la jerarquización. Sección 2

El procedimiento para la jerarquización de sistemas tecnológicos y activos en empresas biofarmacéuticas está dividido en 4 fases. En la figura 2 se muestra un diagrama de la composición general de este procedimiento y las actividades a ejecutar en cada una de las fases.

Determinación de los expertos

Para la implementación se seleccionó un área de una empresa biofarmacéutica, aplicando la herramienta de análisis de expertos al grupo de especialistas, tabla 1, se obtuvieron los resultados de la tabla 2, estos indican que todos los especialistas pueden ser tomados como expertos.

Tabla 2 Valores del coeficiente de competencia K para los expertos. Fuente: elaboración propia

| No. Experto | Coeficiente de Competencia (K) | Valoración de la competencia del experto |

|---|---|---|

| 1 | 0,95 | Competencia alta |

| 2 | 0,85 | Competencia alta |

| 3 | 0,75 | Competencia media |

| 4 | 0,60 | Competencia media |

| 5 | 1,00 | Competencia alta |

| 6 | 0,90 | Competencia alta |

| 7 | 0,90 | Competencia alta |

| 8 | 0,80 | Competencia alta |

| 9 | 0,85 | Competencia alta |

| 10 | 0,95 | Competencia alta |

| 11 | 0,75 | Competencia media |

| 12 | 0,75 | Competencia media |

| 13 | 0,60 | Competencia media |

| 14 | 0,85 | Competencia alta |

| 15 | 0,95 | Competencia alta |

Obtención de los modelos matemáticos

Aplicando la tecnología y el procedimiento propuestos se obtienen los modelos matemáticos de criticidad y complejidad. La obtención de los modelos matemáticos se realizó a través de una encuesta directa a los expertos que participaron en la investigación. Los criterios o variables a analizar, en conjunto para ambos modelos, se obtuvieron como una tormenta de ideas. En base a ello se realizó dicha encuesta donde se les da la posibilidad a los expertos de seleccionar o no la variable que de acuerdo a sus criterios y conocimientos debe formar parte de los mismos.

Los resultados de los valores del cálculo de porcentaje acumulado que se encuentren por encima de un setenta por ciento (70 %) se establecerán como categorías más importantes. En la tabla 3 se muestran los resultados de la aplicación de la encuesta a los especialistas así como los valores obtenidos por cada variable para la obtención de los modelos matemáticos de criticidad y de complejidad.

Tabla 3 Resumen de las valoraciones de los especialistas para cada variable de los modelos. Fuente: elaboración propia

| Criticidad | Complejidad | ||

|---|---|---|---|

| Variable | % | Variable | % |

| Frecuencia de falla | 100,00 | Complejidad productiva | 86,67 |

| Tiempo promedio para reparar | 100,00 | Complejidad tecnológica | 93,33 |

| Nivel de automatización | 80,00 | Complejidad ambiental | 46,67 |

| Costo reparación | 86,67 | Complejidad ubicacional | 86,67 |

| Costo mantenimiento | 53,33 | Complejidad comportacional | 33,33 |

| Logística | 46,67 | ||

| Impacto operacional | 86,67 | ||

| Impacto a la producción | 53,33 | ||

| Impacto salud y seguridad. personal | 93,33 | ||

| Impacto ambiental | 100,00 | ||

| Impacto satisfacción del cliente | 60,00 | ||

| Calidad producto final | 100,00 | ||

| Pérdida de imagen | 60,00 | ||

| Detectibilidad | 93,33 | ||

| Actualización tecnológica | 80,00 | ||

| Redundancia | 33,33 | ||

Modelo criticidad

Estos indicadores serán los utilizados para obtener los modelos matemáticos de criticidad y complejidad. El modelo matemático de criticidad se muestra en la ecuación 1:

La severidad se expresa en la ecuación 2:

Modelo de complejidad

El modelo matemático de complejidad, partiendo de los resultados de la tabla 2, se muestra en la ecuación 3:

Resultado de implementación de la tecnología en una empresa biofarmacéutica

En la entidad se aplicó la lista de chequeo obteniéndose como resultado que cumple la totalidad de las premisas. Para la aplicación de los modelos se utilizaron los datos del año 2018 de forma conjunta con las matrices de decisión las cuales se muestran en matrices de ponderaciones

Para el análisis de criticidad se tomaron como base para los valores de ponderación los datos del año 2018, se transformaron los del criterio de frecuencia de falla demás variables validados por [4] obteniéndose los valores para el análisis de los distintos equipos a partir de la interpolación de los criterios de falla dados por los fabricantes y el real después de analizados los registros históricos de cada equipo.

Aquellas otras variables que no aparecen en [4] fueron interpoladas a través del método empleado por [5] y se muestran en las matrices de ponderaciones En estas se observan los rangos de ponderaciones para las categorías en el análisis de complejidad, al igual que en el cálculo del índice de criticidad se tomaron rangos fijos de 1 hasta 5 puntos según las categorías.

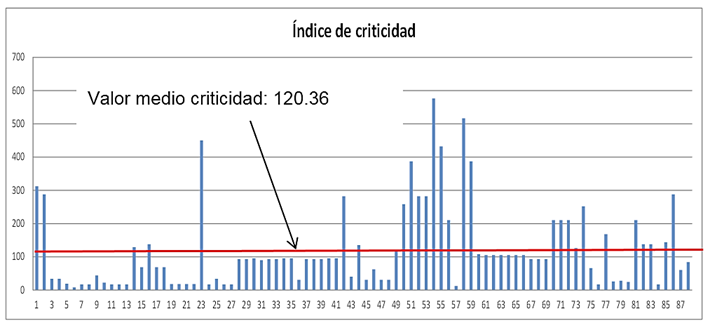

Aplicando los modelos de las ecuaciones 1, 2 y 3 se obtienen los valores de criticidad para cada activo de la planta, estos valores son graficados en las figuras 3 y 4.

Obtención de la matriz de jerarquización

Después de haber obtenido los valores de los índices de criticidad y complejidad, para tener un mayor criterio en el ordenamiento de los activos se desarrolló la matriz de complejidad vs. criticidad definida por los valores medios de cada índice. Para el ordenamiento de los valores de criticidad y complejidad, la matriz fue dividida en cuatro gráficos: uno por cada cuadrante con el objetivo de ilustrar mejor la disposición de los activos en cada uno de los cuadrantes, figura 5.

En la figura 5 se muestran los activos ubicados en el I cuadrante de la matriz de criticidad versus complejidad.

En la Tabla 4 se muestra el listado de los activos de este cuadrante

Tabla 4 Equipos ubicados en el cuadrante I de la matriz de criticidad vs. Complejidad. Fuente: elaboración propia

| No. | Equipo | Índice de Criticidad | Índice de Complejidad |

|---|---|---|---|

| 1 | Autoclave Laboratorio | 312 | 7 |

| 2 | Autoclave de esterilización de preparación de materiales | 288 | 13 |

| 14 | Compresor de aire | 129 | 9 |

| 23 | Destilador triple efecto | 450 | 7 |

| 42 | Generador de vapor puro | 282 | 7 |

| 44 | Horno despirogenización DeLama | 135 | 11 |

| 50 | Lavadora de bulbos de 12,000 | 258 | 11 |

| 51 | Lavadora de bulbos de 4,000 | 387 | 9 |

| 52 | Liofilizadora no. 1 | 282 | 11 |

| 53 | Liofilizadora no. 2 | 282 | 11 |

| 54 | Llenadora Taponadora de 12,000 | 576 | 11 |

| 55 | Llenadora de 4,000 | 432 | 9 |

| 56 | Planta de Osmosis Inversa | 210 | 7 |

| 58 | Retape independiente de 12,000 | 516 | 11 |

| 59 | Retape independiente de 6,000 | 387 | 9 |

| 73 | Sistema de Formulación no. 1 | 126 | 11 |

| 74 | Sistema de Formulación no. 2 | 252 | 11 |

| 81 | Planta suavizadora de agua | 210 | 7 |

| 82 | Transportador Móvil no. 1 | 138 | 9 |

| 83 | Transportador Móvil no. 2 | 138 | 9 |

| 85 | Túnel de despirogenización de 12,000 | 144 | 11 |

| 86 | Túnel de despirogenización de 4,000 | 288 | 11 |

Los equipos ubicados en este cuadrante I son aquellos más críticos y a la vez complejos de toda la universo de activos de la organización. A ellos se debe prestar una especial atención pues poseen una marcada influencia en la gestión del mantenimiento de la organización. Debido a que los activos presentes en este cuadrante son numerosos, 22, se debe establecer un orden o lista de jerarquización para la atención de los mismos.

El procedimiento sugerido y empleado, por el grupo de expertos, para establecer esta lista de jerarquización fue el siguiente:

Primer valor de jerarquización: coeficiente de criticidad - el cual define la criticidad del activo en cuestión y es el elemento principal para la jerarquización de los mismos.

Segundo valor de jerarquización: complejidad ubicacional del activo - el cual define la complejidad para el acceso a dicho activo en las áreas controladas.

Tercer valor de jerarquización: la complejidad tecnológica del activo - que define las complejidades de manejo de los activos por parte del personal de mantenimiento.

Cuarto valor de jerarquización: la complejidad productiva que define las complejidades de manejo de los activos por parte del personal de producción.

El resultado de la aplicación de este procedimiento a todos los activos ubicados en el cuadrante I, se muestran en la tabla 5.

Tabla 5 Lista jerarquizada de los activos ubicados en el cuadrante I. Fuente: elaboración propia

| No. del activo | Nombre del equipo | Valor de criticidad | Complejidad ubicacional | Complejidad tecnológica | Complejidad productiva |

|---|---|---|---|---|---|

| 54 | Llenadora taponadora de 12,000 | 576 | 3 | 5 | 3 |

| 58 | Retape independiente de 12,000 | 516 | 3 | 5 | 3 |

| 23 | Destilador triple efecto | 450 | 1 | 3 | 3 |

| 55 | Llenadora de 4,000 | 432 | 3 | 3 | 3 |

| 51 | Lavadora de bulbos de 4,000 | 387 | 3 | 3 | 3 |

| 59 | Retape independiente de 6,000 | 387 | 3 | 3 | 3 |

| 1 | Autoclave laboratorio | 312 | 1 | 3 | 3 |

| 2 | Autoclave de esterilización | 288 | 3 | 5 | 5 |

| 86 | Túnel de despirogenización de 4,000 | 288 | 3 | 5 | 3 |

| 52 | Liofilizadora No. 1 | 282 | 1 | 5 | 5 |

| 53 | Liofilizadora No. 2 | 282 | 1 | 5 | 5 |

| 42 | Generador de vapor puro | 282 | 1 | 3 | 3 |

| 50 | Lavadora de bulbos de 12,000 | 258 | 3 | 5 | 3 |

| 74 | Sistema de formulación No. 2 | 252 | 3 | 5 | 3 |

| 56 | Planta de osmosis Inversa | 210 | 1 | 3 | 3 |

| 81 | Planta suavizadora de agua | 210 | 1 | 3 | 3 |

| 85 | Túnel de despirogenización de 12,000 | 144 | 3 | 3 | 3 |

| 82 | Transportador móvil No. 1 | 138 | 3 | 3 | 3 |

| 83 | Transportador móvil No. 2 | 138 | 3 | 3 | 3 |

| 44 | Horno despirogenización DeLama | 135 | 3 | 5 | 3 |

| 14 | Compresor de aire | 129 | 1 | 5 | 3 |

Aplicación del instrumento para la validación de los modelos

Como criterio de aceptación del método empleado se realizó una encuesta que permitióofrecerun criterio de las opiniones de los expertos sobre la importancia del estudio, si la tecnología es representativa del campo al que se le desea aplicar y si es posible su implementación, en caso afirmativo si es útil su utilización.

Para este diseño se tomó como fuente los expertos entrevistados que trabajaron durante la elaboración de los criterios antes evaluados. Se aplicó una encuesta clasificada como no experimental ya que la misma se realizó sin manipular las variables independientes, o sea, se crea un instrumento (encuesta) que evalúa las variables independientes (dimensiones e indicadores a través de ítems) para valorar la variable dependiente o rendimiento. Se utilizó el método desarrollado por Rensis Likert o método de Likert, el cual consiste en un conjunto de ítems presentados en forma de afirmaciones o juicios, ante los cuales se mide la reacción de los sujetos que se le administra el instrumento. Las afirmaciones pueden tener direcciones favorables (positivas) o desfavorables (negativas).

La encuesta se aplicó a los 15 especialistas seleccionados como expertos más a diez 10 especialistas de la dirección de la empresa buscando una mayor amplitud de criterio para determinar el grado de aceptación de los modelos y como resultado se obtuvo un valor total de 4,29 por lo que se puede declarar que los modelos son aplicables al campo de investigación y que los mismos contribuyeron a jerarquizar los activos en dichas plantas con el fin de priorizar el mantenimiento de los mismos. La confiabilidad de la encuesta se determinó por el coeficiente alfa de Cronbach con un valor de 0,8536 o 85,36%.

La aplicación de la tecnología con sus elementos constituyentes permitió en la empresa biofarmacéutica obtener una lista jerarquizada atendiendo a los diferentes criterios que caracterizan a este contexto, esta tecnología permitió mayor exactitud en el logro de este listado que si hubiese utilizado lo planteado por [4-7], así como se obtiene un criterio de organización en los activos determinados en el cuadrante que no lo presentan los autores de [6,7], por lo que propone mejores criterios a los especialistas a la hora de dirigir los esfuerzos y recursos en la toma de decisiones en el mantenimiento.

De 88 activos del área se redujeron a 21 los de mayor impacto, a estos se enfoca la mayor atención y disponibilidad de recursos. La tecnología tiene una herramienta para ordenar cada activo en cada cuadrante, esta posibilidad no se encuentra publicada en ninguna otra herramienta de jerarquización.

Conclusiones

La aplicación de la tecnología propuesta compuesta por los dos modelos matemáticos de criticidad y complejidad para una empresa biofarmacéutica permitió obtener una lista jerarquizada de sus sistemas tecnológicos y activos a través de una matriz que permitió una diferenciación de los recursos financieros, técnicos y humanos para el personal que toma decisiones en la entidad.