Introducción

La soldadura constituye uno de los métodos de unión más utilizados para la fijación de elementos que posee, además, amplia variedad de aplicaciones en la industria y los servicios [1] y, como tal, presenta numerosas dificultades y retos para la comunidad científico-técnica relacionada con la misma directa o indirectamente. El crecimiento exponencial del rendimiento computacional unido a un igual desarrollo de los métodos numéricos y la modelación han posibilitado la aparición y desarrollo de la Computational Welding Mechanics (CWM) donde es capaz de resolver un creciente número de problemas que interesan y afectan a las diferentes industrias, especialmente a las industrias electro-energética, de la construcción y del transporte [2]. La simulación de procesos de soldadura es ampliamente aceptada como una importante herramienta para el análisis de la evolución e interrelación de los campos de temperaturas, de esfuerzos y de deformaciones en estructuras soldadas, así como de la evolución de la microestructura y la distorsión presentes. Es aquí donde radica una de las principales ventajas de la CWM. Se ha hecho común que estas técnicas de unión de diferentes elementos de acero pasen por un proceso de simulación empleando la CWM. Aun cuando la simulación de la soldadura no elimine la necesidad de desarrollar prototipos de procesos o productos y experimentos, sí contribuye a reducir significativamente el número y costo de estos experimentos y prototipos.

En tal sentido el proceso de soldadura es un problema multifísico, en el cual ocurren fenómenos termo-mecánicos. Cada fenómeno físico es definido por una serie de ecuaciones que describen los diferentes campos acoplados entre sí y que superponen sus límites, o al menos, tienen uno común. Es por ello que la simulación de estos procesos requiere una alta calidad en la información concerniente a las propiedades físicas, termo-físicas y termo-mecánicas de los materiales empleados. Siendo así, la correcta definición de las propiedades termo-físicas y mecánicas dependientes de la temperatura es uno de los factores más importantes ya que aumentará en gran medida la exactitud y precisión de los datos obtenidos.

Una de las complicaciones que existen en la simulación de soldadura es que las propiedades termo-físicas y mecánicas termo-dependientes necesarias han sido determinadas para un número pequeño de aleaciones específicas. Por otro lado, la información en ocasiones está incompleta pues no todas las propiedades requeridas son medidas y generalmente se utiliza la información dispersa brindada por varias fuentes para construir una base de datos de la aleación empleada. A esto se suma que esta información que se encuentra dispersa difiere de un autor a otro.

Geng et al [3] determinan los diagramas CCT (Continuous Cooling Transformation) y TTT (Time-Temperature-Transformation) de varios aceros utilizando el método de aprendizaje automático. López et al [4] observaron mediante la modelación el impacto que tiene el tamaño del grano austenítico en dos aceros de medio carbono. Por otra lado, Borisade et al [5] emplearon la modelación para predecir las propiedades mecánicas en un acero de bajo carbono. Así mismo Narayana et al [6] emplearon un modelo de redes neuronales artificiales para realizar una correlación entre la composición, la temperatura y las propiedades mecánicas de un acero inoxidable austenítico. Igual método empleó Saoudi et al [7] para predecir las propiedades mecánicas en el cordón de una unión soldada basados en la composición química de un acero API X70.

Así mismo Ban et al [8] utiliza la modelación para predecir las propiedades mecánicas de un acero superior de alto rendimiento. Liu et al [9] modelaron las curvas de esfuerzo-deformación en un acero 2.25Cr-1Mo-0,25V obteniendo buenas aproximaciones entre los resultados experimentales y los modelados. Jian et al [10] también investigaron sobre los cambios microestructurales y las propiedades mecánicas de un acero como el empleado por Liu et al [9].

Hasta el momento en la bibliografía consultada no se ha encontrado un estudio que analice y muestre los valores de todas las propiedades termo-físicas y mecánicas termo-dependientes y del comportamiento de la microestructura de aceros del tipo 2.25Cr-1Mo a temperaturas cercanas o por encima del punto de fusión. En tal sentido la composición nominal 2.25Cr-1Mo engloba a varios tipos de aceros por lo que las concentraciones de su composición varían y con ellas tanto las propiedades termo-físicas y mecánicas como los diagramas de fase y de estabilidad de segundas fases.

Es así que el problema objeto de la investigación viene dado por la necesidad de obtener las propiedades termo-físicas y mecánicas termo-dependientes y de los diagramas de un acero 2.25Cr-1Mo que se requieren para llevar a cabo la simulación de un proceso de soldadura de modo que se obtengan resultados más precisos. Es por ello que, para dar respuesta a esta problemática, el principal objetivo del presente trabajo es analizar los valores de las propiedades termo-físicas y mecánicas termo-dependientes y diagramas necesarios a altas temperaturas para la simulación de un proceso de soldadura de aceros 2.25Cr-1Mo partiendo de las composiciones brindadas en la literatura especializada.

Fueron tomadas cuatro composiciones que responden a la denominación 2.25Cr-1Mo. Para determinar las propiedades de cada composición se empleó un software que permitió el modelado de las propiedades termo-físicas y mecánicas termo-dependientes atendiendo a la composición del material y se cotejaron los valores alcanzados con resultados obtenidos experimentalmente reportados en la literatura especializada. Se obtuvieron las propiedades termo-físicas y mecánicas que se precisan para desarrollar la simulación de un proceso de soldadura. Los valores de las propiedades estudiadas alcanzados en el trabajo pueden ser empleados para realizar la simulación de un proceso de soldadura de un acero tipo 2.25Cr-1Mo pues no existieron diferencias estadísticamente significativas con los experimentales utilizados como referente.

El presente trabajo tuvo como objetivo analizar los valores de las propiedades termo-físicas y mecánicas termo-dependientes y diagramas necesarios a altas temperaturas para la simulación de un proceso de soldadura de aceros 2.25Cr-1Mo. Este trabajo contribuyó a agrupar la información imprescindible para la simulación de procesos tecnológicos, al aumento en la precisión y exactitud de los resultados obtenidos en cada simulación. Hasta el momento, en las investigaciones consultadas no se han analizado, de manera simultánea, aceros de una misma composición nominal pero diferente composición química a causa del costo que eso conllevaría.

Métodos y Materiales

Se exponen a continuación las composiciones empleadas durante el estudio, todas con denominación nominal 2.25Cr-1Mo. El método seguido para obtener las propiedades termo-físicas y mecánicas termo-dependientes fue el de la modelación empleando un software que permite realizar este tipo de estudios en función de la composición del material. Igualmente se exponen los modelos mediante los cuales se obtuvieron las propiedades y diagramas antes mencionados.

Material

El material utilizado es un acero de composición nominal 2.25Cr-1Mo [11], el más empleado de los aceros al cromo-molibdeno [12] y altamente utilizado en la reparación y construcción de tuberías de supercalentadores y calderas en la industria termo-energética.

Dépinoy et al [13] estudiaron experimentalmente el crecimiento del grano austenítico con el tiempo a diferentes temperaturas de austenización de un acero 2.25Cr-1Mo libre de Vanadio. Así mismo investigaron sobre los efectos del tiempo y la temperatura de los pasos de enfriamiento sobre los carburos, la microestructura y la composición química [14]. Por su parte, Phung-on y Saiyasombat [15] estudiaron los efectos de un tratamiento térmico post-soldadura en la unión de un acero 2.25Cr-1Mo.

En la literatura consultada pudo apreciarse que existe una gran variabilidad en la composición de este acero. La tabla 1 muestra las cuatro composiciones estudiadas que fueron seleccionadas aleatoriamente con el fin de determinar las propiedades y comportamiento mediante modelación y comparar estos resultados con aquellos alcanzados experimentalmente y que se encuentran presentados de manera muy dispersa en la bibliografía estudiada.

Para llevar a cabo la modelación de las propiedades se utilizó un software que permite obtener, a partir de la composición química, el comportamiento termo-dependiente tanto de las propiedades termo-físicas como de las mecánicas.

Tabla 1 Composiciones del acero 2.25Cr-1Mo (wt %) estudiadas. Fuente: [11, 15, 16]

| Material | C | Mn | P | S | Si | Cr | Mo | Cu | Al | Ni | V |

|---|---|---|---|---|---|---|---|---|---|---|---|

| C1 | 0,150 | 0,6 | 0,03 | 0,03 | 0,5 | 2,6 | 1,13 | x | x | x | x |

| C2 | 0,050 | 0,3 | 0,03 | 0,03 | 0,5 | 1,9 | 0,87 | x | x | x | x |

| C3 | 0,102 | 0,433 | 0,014 | 0,0048 | 0,31 | 2.09 | 0,93 | 0,12 | 0,02 | 0,03 | 0,011 |

| C4 | 0,1176 | 0,4 | 0,015 | 0,0136 | 0,31 | 2.50 | 1,12 | x | x | x | x |

Propiedades termo-físicas y mecánicas

Las propiedades termo-físicas analizadas son el calor específico, la conductividad térmica y la densidad, mientras que las mecánicas son expansión térmica, módulo de Young y coeficiente de Poisson. Estas son las propiedades requeridas para llevar a cabo una simulación de soldadura empleando este tipo de material y se obtuvieron utilizando un modelo mixto discretizado igualmente empleado por Guo et al [17], ecuación 1. La selección del modelo se basa en el hecho de estar desarrollando el presente trabajo en base a un sistema multicomponente, lo que permite determinar, para cada fase individualmente, las propiedades termo-físicas y mecánicas.

Donde

Diagramas Tiempo-Temperatura-Transformación (TTT)

Cuando el acero tipo 2.25Cr-1Mo es calentado por encima de A1 (temperatura donde comienza a desaparecer la cementita) la estructura body center cubic (bcc), comienza a transformarse en una estructura fase center cubic (fcc) y termina este proceso cuando alcanza AC3 (temperatura donde desaparece la ferrita

Para determinar los diagramas TTT se utilizaron modificaciones propuestas por Nigel Saunders junto a otros especialistas para la descomposición de la austenita en ferrita, bainita y perlita sobre el modelo de transformación presentado por J.S Kirkaldy junto a otros autores [19] que presenta buena exactitud cuando se trata de aceros y que es mostrado en la ecuación 2.

Donde t es el tiempo que toma transformar una fracción x de austenita a la temperatura

Los datos obtenidos de cada propiedad y diagrama para cada una de las composiciones planteadas fueron comparados estadísticamente entre ellos. Para validarlos también fueron comparados con los resultados experimentales extraídos de la literatura especializada.

Resultados y Discusión

Debido a que la simulación de soldadura se da por la interacción de del campo térmico, con el campo mecánico y el campo microestructural se presentan a continuación tanto los resultados del análisis de las propiedades termo-físicas y mecánicas determinadas para cada una de las composiciones estudiadas como los diagramas TTT y los de equilibrio de fases que fueron obtenidos.

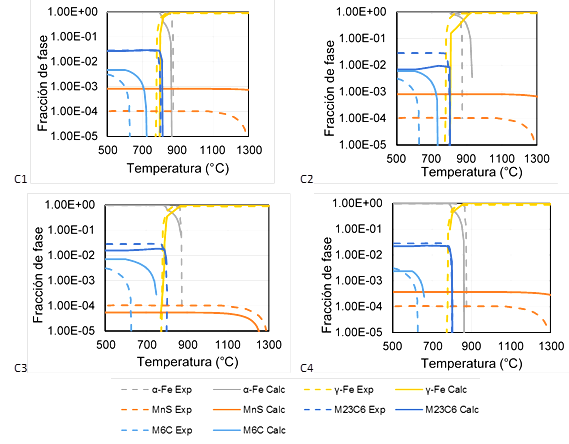

Comportamiento microestructural

En la simulación de procesos de la soldadura el empleo del análisis microestructural está en dependencia del material a utilizar. Cuando se emplean aceros austeníticos generalmente se obvia el campo microestructural y consideran solamente la interacción entre los campos térmico y mecánico [2]. Para los aceros ferríticos, como los aceros 2.25Cr-1Mo, se tiene en cuenta el campo microestructural debido a que las transformaciones producen variaciones significativas en el comportamiento de las propiedades del material y por ende en los resultados que se obtengan en la simulación.

En la figura 1 se muestra una comparación entre los resultados numéricos y los experimentales.

Fuente: autores

Fuente: autoresFig. 1 Comparación de los diagramas de equilibrio de fases obtenidos (líneas continuas) y los presentados por Dépinoy et al [14] (líneas discontinuas).

La presencia de ferrita a temperatura ambiente, la transformación de esta en austenita y los carburos presentes tienen un comportamiento coherente con los resultados experimentales de referencia (Dèpinoy et al [14]). El carburo

Las partículas MnS se presentaron en pequeñas concentraciones, aunque son mayores y estabilizan a temperaturas superiores que las descritas en la bibliografía exceptuando a C3 que estabiliza a 1250 ºC. Aun cuando este comportamiento del MnS se reporta para aceros como el estudiado, no se ha encontrado, hasta el momento, algún trabajo que muestre uno similar para las composiciones que se analizan en este estudio.

Diagramas TTT

La figura 2a muestra que los diagramas TTT obtenidos presentan un comportamiento similar y coherente con los presentados en Tsai et al [20]. Las diferencias se deben tanto a la composición química como a los distintos procesos de austenización empleados donde estos determinan el tamaño de grano que presentará el material existiendo una fuerte dependencia en la obtención de estos diagramas TTT con respecto al tamaño del grano. Los diagramas muestran que la temperatura de transformación de martensita a austenita coincide con lo planteado en por Tsai et al [20]. Nótese también que la temperatura para C2 sobrepasa a la del resto de las composiciones (incluyendo los valores reportados por la referencia) debido, quizás, a la variación de los valores del carburo M23C6.

La figura 2b indica que no existen diferencias significativas entre las medias de los valores de temperatura obtenidos para cada una de las composiciones estudiadas exceptuando los valores de C2 y C4 que si presentan tales diferencias. No obstante C2 es la única composición estudiada cuyas temperaturas no presentan diferencias significativas con respecto a Tsai et al [20].

Propiedades termo-físicas termodependientes

Calor Específico

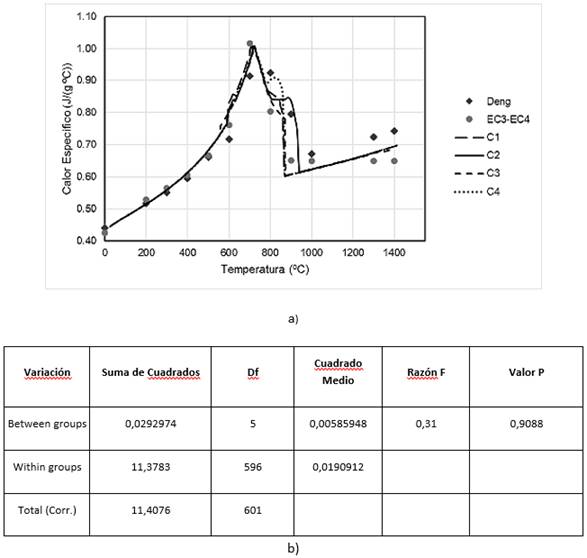

Los resultados alcanzados para el calor específico se muestran en la figura 3a donde puede observarse que, para todas las composiciones siguen un comportamiento análogo a los resultados experimentales expuestos en la literatura consultada (Deng y Murakawa [18]; Normas europeas EN1993-1-2, Eurocode 3 y EN1994-1-2, Eurocode 4: EC3-EC4).

La figura 3b muestra el análisis estadístico donde puede apreciarse que no existe una diferencia estadísticamente significativa entre las medias de los valores de calor específico determinados para C1, C2, C3 y C4 y los valores de referencia.

Fuente: autores

Fuente: autoresFig. 3 a) Valores de calor específico obtenido en función de la temperatura. b) Análisis estadístico.

El calor específico aumenta hasta temperaturas cercanas a los 720 ºC coincidiendo con la disminución del carburo tipo

La comparación estadística anterior demuestra lo acertado de los resultados obtenidos en este apartado.

Conductividad Térmica

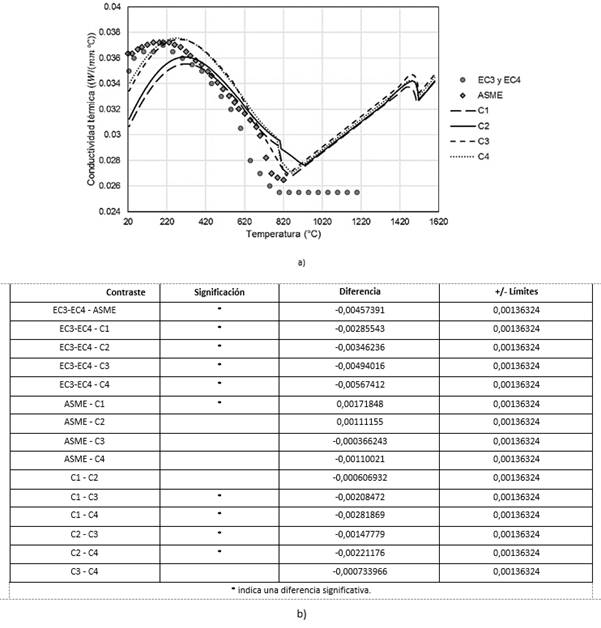

En la figura 4a se observan los valores obtenidos de la conductividad térmica para las cuatro composiciones. A temperaturas superiores a los 820 ºC se aprecian contrastes con los valores reportados tanto las normas europeas EC3-EC4 como por el código ASME, Sección II, Parte. Ello es debido a la diferencia entre las composiciones químicas y al tratamiento térmico de los aceros estudiados (incluyendo lo reportado por la referencia). Por otro lado, en la figura 4b se observan cuáles son los grupos que presentan diferencias significativas.

A partir de los 300 ºC y hasta los 820 ºC se aprecia una disminución de la conductividad térmica en función de la temperatura. Coincidiendo con AC3, después de los 820 ºC hay una tendencia al aumento de esta propiedad, comportamiento que no se aprecia en la literatura de referencia y que brinda un comportamiento específico a temperaturas cercanas a la de fusión.

Fuente: autores

Fuente: autoresFig. 4 a) Valores de conductividad térmica obtenidos en función de la temperatura. b) Resultados estadísticos.

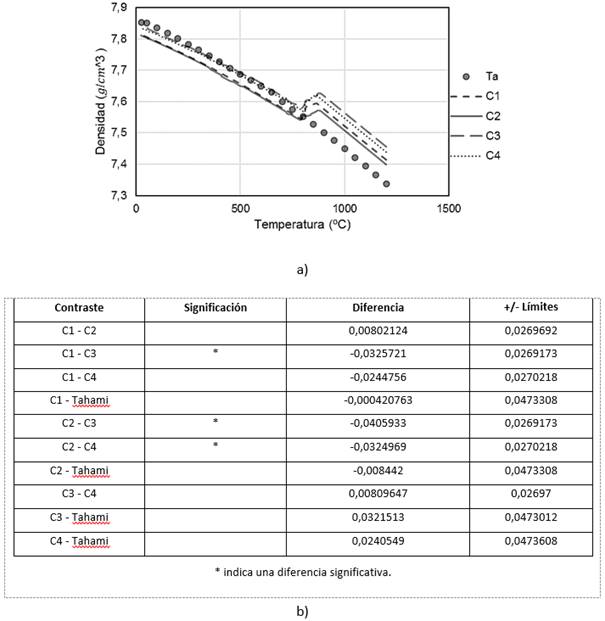

Densidad

La figura 5a muestra el comportamiento obtenido de la densidad en función de la temperatura. Que tiende a disminuir con el aumento de la temperatura y hasta los 800 ºC mantienen un comportamiento semejante al planteado por Tahami et al [21]. Las diferencias a temperaturas superiores a los 800 ºC son consecuencia de la variabilidad de la composición química y del tratamiento térmico de austenización a que fueron sometidos los aceros. El salto observado coincide con el rango de temperaturas en el que ocurre la transformación ferrítico-austenítica que experimenta el material y con la presencia del carburo M23C6.

La figura 5b presenta una prueba de rangos múltiples. En tal sentido puede observarse como C1 es la composición que presenta la menor diferencia respecto a la referencia dada la diferencia en la cantidad de elementos de las composiciones estudiadas. Se destaca que entre los datos reportados en la literatura y los obtenidos en el trabajo no se presentan diferencias estadísticamente significativas.

Propiedades mecánicas termo-dependientes

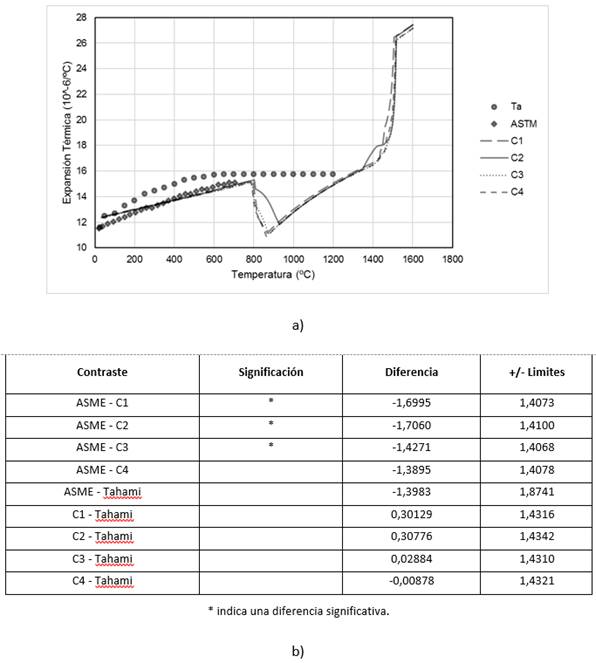

Expansión Térmica

En la figura 6a se puede apreciar el comportamiento de la expansión térmica obtenido para cada una de las composiciones planteadas en función de la temperatura obteniendo resultados similares y coherentes a los presentados en la literatura especializada hasta los 704 °C. Más allá de esta temperatura no se ha encontrado, hasta el momento, el comportamiento de esta propiedad para este tipo de material. A partir de los 800 ºC la expansión térmica experimenta un descenso debido a la trasformación de ferrita en austenita. Desde 870 ºC hasta los 1430 ºC asciende linealmente debido a la transformación completada y a la disolución de carburos en la austenita. A partir de los 1430 ºC los carburos disueltos comienzan a difundirse hasta alcanzar los 1530 ºC donde la austenita puede considerarse homogénea.

Por su parte en la figura 6b observa una prueba de rangos múltiples donde los resultados obtenidos no presentan diferencias significativas con lo reportado por Tahami et al [21]. En cambio, solo C1, C2 y C3 presentan diferencias respecto a los valores aportados por el código ASME.

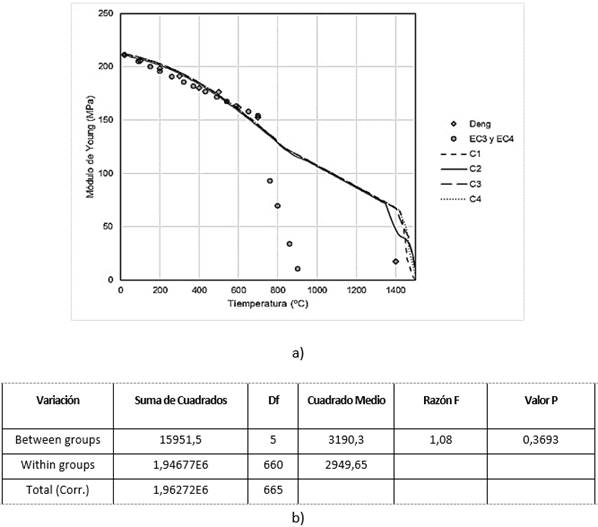

Módulo de Young

En la figura 7a se muestra el comportamiento del módulo de Young para las composiciones estudiadas. En todos los casos se pueden notar como el módulo de Young desciende con el aumento de la temperatura. Se observa que existen diferencias entre los comportamientos planteados por la literatura consultada. Los comportamientos obtenidos en el presente trabajo mediante la modelación difieren gráficamente de los presentados en los trabajos ya referidos. Esto se hace más evidente en las temperaturas superiores a los 820 ºC.

Sin embargo, en la figura 7b se muestra el resultado de un análisis estadístico donde no se observaron diferencias significativas entre las medias de los valores del módulo de Young observados.

Coeficiente de Poisson

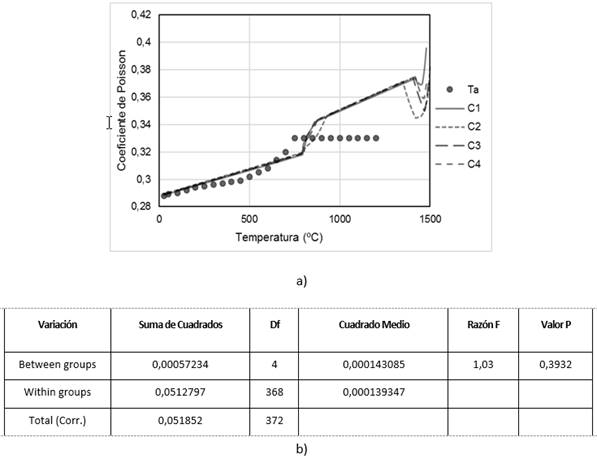

En la figura 8a se observa la relación que existe entre el coeficiente de Poisson y la temperatura. Nótese la tendencia al aumento de la propiedad en cuestión con el aumento de la temperatura encontrándose en correspondencia con lo planteado por Tahami et al [21].

En la figura 8b se muestra como a pesar de los contrastes que puedan percibirse en el gráfico, estadísticamente las medias de los valores obtenidos y los reportados por la referencia no tienen diferencias significativas.

Fuente: autores

Fuente: autoresFig. 8 Valores del coeficiente de Poisson obtenidos en función de la temperatura. b) Resultados estadísticos.

La limitante fundamental del trabajo es que no se pudo corroborar experimentalmente los resultados obtenidos debido a la ausencia del equipamiento necesario en el país y a lo costoso de dichos ensayos.

Conclusiones

Las propiedades termo-dependientes y los diagramas a altas temperaturas necesarios para la simulación de un proceso de soldadura de un acero 2.25Cr-1Mo obtenidos mediante modelación se encuentran en correspondencia con los reportados en la literatura especializada.

El tratamiento de austenización, la composición química y los carburos presentes influyen significativamente en el comportamiento de las propiedades termo-dependientes y diagramas obtenidos en el presente trabajo.

Se deben tomar en cuenta el comportamiento termo-dependientes a altas temperaturas de las propiedades termo-físicas y mecánicas y de las fases descritas en la simulación de un proceso de soldadura de un acero 2.25Cr-1Mo.