1. Introducción

La aplicación de recubrimientos posibilita modificar las propiedades superficiales del material y extender su uso a nuevas aplicaciones en diversas áreas tecnológicas.

Los mecanismos de adherencia de los recubrimientos con el sustrato pueden ser de diferente tipo: por interdifusión, en la cual el recubrimiento y sustrato difunden en su interface; por capa intermedia en la cual el recubrimiento y sustrato son separados por una o más capas de materiales de diferente composición química y por anclaje mecánico, en el cual la interface recubrimiento-sustrato tiene relativa rugosidad [1]. Entre ellos, los mecanismos de adherencia por interdifusión y por anclaje mecánico usualmente exhiben los valores más altos de resistencia de enlace en la interfase recubrimiento-sustrato.

Varios métodos han sido desarrollados para determinar la adherencia del recubrimiento al sustrato, entre estos se encuentran: de nucleación, mecánico y técnicas de medición. El método de nucleación investiga la adherencia a nivel atómico y por tanto no puede ser fácilmente usado; en contraste los métodos mecánicos son de interés práctico en ingeniería e investigaciones [2, 3, 4, 5]. Las técnicas de medición se encuentran en estado de desarrollo pero ofrecen grandes posibilidades, dentro de estas se encuentran las térmicas, difracción de RX y capacitancia.

Los métodos mecánicos pueden ser clasificados en aquellos que están basados, en muestras tipo sándwich o bimaterial. La fundamentación teórica del método basado en muestras sándwich fue desarrollada por Suo y Hutchinson [6]. Este tipo de muestra es construido uniendo el recubrimiento entre dos partes de un material utilizado como sustrato, el espesor del recubrimiento es muy pequeño comparado a una longitud de grieta preexistente y a otras longitudes de la muestra. Algunas de las variantes desarrolladas son: entre dos vigas en voladizo cargadas a tracción, propuesta por Ostojic [13], doblada en cuatros puntos, desarrollada por Charalambides y otros, en forma de disco uniforme cargado a compresión, introducidas por Carneiro y en forma de barras rectangulares sometidas a compresión taladradas en el centro, desarrollada por Janssen. A pesar de su utilidad para medir la adherencia de los recubrimientos, usando mecánica de la fractura, este tipo de método presenta el inconveniente que la preparación de la muestra es compleja, lo que hace el ensayo relativamente sofisticado.

Las técnicas de medición de la adherencia basadas en sistemas recubrimiento-sustrato (muestras tipo bimaterial), son más simples y ofrecen buena información cualitativa y cuantitativa. El presente estudio se enfoca en reseñar las diferentes técnicas que se utilizan con énfasis en su principio de funcionamiento, limitaciones y aplicaciones típicas.

2. Ensayo de Tensión Adhesiva

Es un método estándar ampliamente utilizado, regulado por la norma europea EN 582 y la norteamericana ASTM C633-79, que son las más difundidas y utilizadas tanto en la industria como en laboratorios científicos. En este método un cilindro es recubierto en uno de sus extremos planos, posteriormente se une con una resina epoxi a otro cilindro con similares dimensiones, el que realiza la función de contraparte. Después del curado, el ensamble se somete a una carga progresiva hasta que ocurre la fractura. La adhesión es caracterizada por la resistencia de enlace, la que es calculada dividiendo la fuerza normal máxima necesaria para separar los cilindros entre el área de la sección transversal del cilindro.

2. 1. Análisis crítico

Aunque este ensayo ha sido utilizado durante mucho tiempo y fue mejorado, [7] su interpretación no es fácil, algunos problemas permanecen sin resolver. En realidad la misma fuerza de unión puede representar diferentes procesos de rotura, dado que la fractura puede ocurrir:

Dentro del recubrimiento por fallo cohesivo.

Dentro del pegamento si la fuerza adhesiva y la cohesión del recubrimiento son comparables o mayor que la resistencia de la resina.

En la interface recubrimiento-sustrato.

Combinación de los procesos de rotura anteriormente mencionados, comportamiento que ocurre comúnmente

Las limitaciones más representativas de este método son:

Alto costo de preparación de la muestra.

Tiempo de preparación.

La resistencia de la resina epoxi, debe ser mayor que la fuerza de adhesión entre el recubrimiento y el sustrato.

La porosidad del recubrimiento puede invalidar los resultados debido a la penetración del agente aglutinante hacia el recubrimiento a través de la interface, modificando sus propiedades físicas.

El alineamiento entre las partes acopladas.

3. Ensayo de Corte

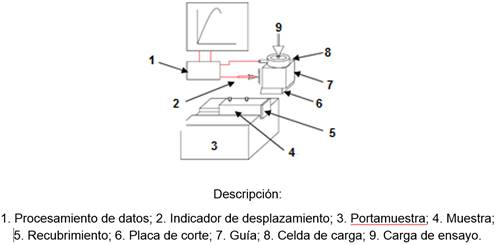

Este método es comparable al ensayo de tensión adhesiva excepto que la fuerza aplicada es ejercida paralela a la superficie del recubrimiento y por lo tanto presenta similares limitaciones. Recientemente fue desarrollado un método [8] sin necesidad de aglutinante que describe de manera más acertada las condiciones de carga normalmente generadas en aplicaciones industriales. En este ensayo, la muestra es sometida a una fuerza cortante paralela a la interface usando un punzón de metal duro, el que presiona al recubrimiento mientras un portamuestra mantiene al sustrato fijo durante el ensayo. La carga se incrementa hasta que ocurra la remoción o falla del recubrimiento. La fuerza máxima medida para producir la falla se define como la fuerza de corte. En la figura 1 se muestra un esquema del ensayo.

3.1. Análisis crítico

Este ensayo no necesita preparación previa, se realiza con relativa facilidad y no emplea agente aglutinante pero, presenta una serie de limitaciones en relación con el cálculo de fuerza de corte cuando la falla ocurre en un modo mixto o es puramente cohesiva. Además el equipo que proporciona la carga aplicada debe estar en contacto con un área representativa del recubrimiento; por tanto, el espesor de este también se torna una limitante porque la carga es normalmente aplicada en el recubrimiento a una distancia de aproximadamente de 50 μm a 100 μm de la interface. De ahí que este ensayo quede recomendado para recubrimientos de un espesor superior a los 150 μm.

4. Ensayo de indentación

Existen dos maneras de evaluar la adherencia por indentación: Indentación perpendicular a la superficie del recubrimiento [9] e indentación perpendicular a la interfaz del sistema recubrimiento-sustrato [10].

4.1. Indentación perpendicular a la superficie

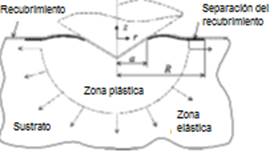

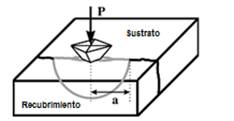

En este método un indentador simétrico penetra a través del recubrimiento hacia el sustrato dúctil subyacente, lo cual genera una severa deformación plástica de este último y fuerza al primero a ser desplazado radialmente induciendo una tensión radial compresiva. Dicha tensión proporciona la fuerza motriz para la delaminación del recubrimiento, figura 2.

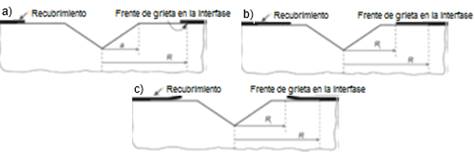

De acuerdo a Drory y Hutchinson [12], tres tipos delaminación de los recubrimientos han sido observados durante el ensayo de indentación, como se observa en la figura 3.

Fuente: [12]

Fig. 3 Tipos delaminación de recubrimientos generados por el ensayo de indentación perpendicular a la superficie.

Los tres tipos delaminación generados por el ensayo de indentación pueden ser identificados por las características siguientes:

Delaminación acompañada por desprendimiento del filme de forma tal que el frente de una grieta interfacial avanza dejando atrás una lámina anular estrecha de recubrimiento.

Delaminación acompañada de forma tal que el frente de una grieta interfacial avanza dejando atrás intacta una lámina anular de recubrimiento no distorsionada.

Similar al inciso b pero con una lámina anular de recubrimiento distorsionada.

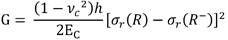

Drory y Hutchinson [12] desarrollaron soluciones en cada uno de estos modelos para evaluar la tenacidad interfacial del recubrimiento, la que es igual a la energía liberada (G) en el avance de la grieta hasta su detención. Considerando que el más común es el tipo b), su valor es dado por la ecuación 1:

Dónde: ν c , h y EC son el coeficiente de Poisson, espesor y módulo de elasticidad del recubrimiento, mientras que σr (R) y σr (R-) son componentes de la tensión radial en la cara interna y externa de la lámina anular, respectivamente.

4.2. Análisis crítico

La técnica de indentación es aplicada a recubrimientos frágiles débilmente adheridos a sustratos dúctiles. Un recubrimiento fuertemente adherido y dúctil frecuentemente se deforma antes de separarse del sustrato y en este caso el cálculo de la tensión radial en la ecuación 1 es bastante complejo debido al estado de tensión triaxial de la indentación, las diferentes propiedades elásticas y plásticas del recubrimiento y sustrato, así como la existencia de la interface.

4.3 Indentación perpendicular a la interfaz del sistema recubrimiento- sustrato

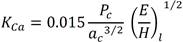

Este ensayo fue usado por primera vez a finales de los años 80 [13] y posteriormente desarrollado por Chicot y colaboradores [14]. En esta variante se introduce en la interface recubrimiento-sustrato una grieta estable mecánicamente usando un durómetro convencional Vicker. Una línea diagonal del indentador es alineada con la interface y diferentes indentaciones son practicadas incrementado discretamente la carga aplicada, con la penetración del indentador una grieta con forma semicircular es generada y localizada en el plano de la interface como se muestra en la figura 4.

Fig. 4 Esquema de un ensayo de indentación perpendicular a la interface, modificado de la referencia [16]

Chicot [14], Démarécaux [15] y Lesage [16] usando el par (Pc , ac) asociado a la iniciación de la grieta en la interfaz, donde Pc es la carga crítica requerida y ac la longitud de la grieta, propusieron la siguiente relación para calcular la tenacidad a la fractura aparente en la interfaz.

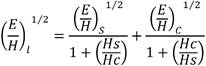

Donde la proporción  utilizada en la ecuación 2, caracteriza el comportamiento global del sistema recubrimiento sustrato.

utilizada en la ecuación 2, caracteriza el comportamiento global del sistema recubrimiento sustrato.

Donde E es el módulo de Young, H la dureza y I, S, C, subíndices para la superficie, sustrato y recubrimiento, respectivamente ecuación 3.

4.4. Análisis crítico

Este es un método cuya operación es simple, necesita pocas muestras para realizar el ensayo y puede implementarse fácilmente en los laboratorios y la industria. Este ensayo puede ser aplicado en una amplia variedad de sistemas recubrimiento/sustrato y es apropiado para medir la adherencia en recubrimientos gruesos. Su principal limitación está en la medición de la longitud de la grieta debido a que esta puede desviarse a través del recubrimiento en vez de localizarse en la interface. Además, la presencia de poros, óxidos y microgrietas alrededor de la interface dificulta la observación óptica. Por tanto el espesor del recubrimiento usualmente tiene que estar entre 100-150 µm para evitar que la grieta no se forme en la interface.

Sin embargo el uso generalizado de técnicas de nanoindentación ha permitido reducir el espesor de los recubrimientos [17].

5. Ensayo de rayado

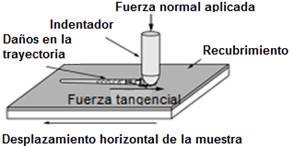

El ensayo de rayado ha sido ampliamente utilizado para la evaluación de la adherencia de recubrimientos desde su empleo por Heavens en 1950 para evaluar la adherencia de filmes de aluminio sobre vidrio usando una capa intermedia de cromo. En este método se utiliza el indentador de diamante empleado en los ensayos de dureza Rockwell C, el mismo es cónico con una punta de ángulo 120° y un radio esférico de 200 μm. Durante el ensayo el indentador es arrastrado sobre la superficie recubierta a una velocidad constante mientras se le aplica una fuerza normal constante o incrementada progresivamente. En el mismo se desplaza el indentador hasta alcanzar una distancia previamente definida como se ilustra en la figura 5.

La fuerza normal que produce un nivel específico de daño es definida como carga crítica y es considerada una medida de la adherencia o cohesión del recubrimiento. Para un sistema recubrimiento - sustrato, se pueden definir una o más cargas críticas (LCN) en función del nivel del daño provocado en el recubrimiento. Adicionalmente, con la ayuda de un atlas, es posible determinar el tipo de daño, si este es cohesivo o adhesivo e identificar el mecanismo de la falla dúctil o frágil. El daño en el recubrimiento es evaluado por microscopia óptica o electrónica. La fuerza tangencial y señales de emisión acústica pueden también ser medidas y grabadas durante el ensayo y usadas como datos complementarios para identificar diferentes niveles de daño en el recubrimiento. (ASTM C1624-05, Reapproved 2015)

5.1. Modos de fallas en el ensayo de rayado

Los tipos de fallas observados dependen de las propiedades del recubrimiento y del sustrato. La carga normal aplicada al indentador provoca fallas adhesivas y cohesivas del recubrimiento. Bull SJ, en su trabajo, modos de fallas en recubrimientos delgados ensayados por rayado y publicado en la revista internacional de tribología en 1997 definió cuatro categorías de daño durante el rayado en función de la dureza del recubrimiento y del sustrato.

El mecanismo de falla para las cuatro posibles combinaciones de dureza recubrimiento-sustrato es descrito en la tabla 1.

Tabla 1 Mecanismo de falla en las diferentes combinaciones de dur.za recubrimiento-sustrato. Fuente: Bull SJ

| Dureza baja del sustrato | Dureza alta del sustrato | |

| Dureza baja del recubrimiento | Deformación plástica del recubrimiento y del sustrato, produce grietas en el recubrimiento con predominio de su separación del sustrato | Deformación plástica y grietas del recubrimiento seguido por separación de este del sustrato así; como grietas en el sustrato |

| Dureza alta del recubrimiento | Grietas semicirculares y circulares en el recubrimiento. Con la deformación del sustrato ocurre la separación total del recubrimiento | Grietas en el recubrimiento seguido de su separación de del sustrato |

5.2. Modelos para evaluar la adherencia

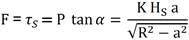

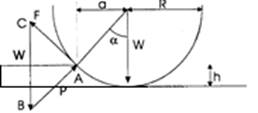

Benjamin y Weber en el año 1960 fueron los primeros en proponer un modelo que permite determinar la adherencia de los recubrimientos al sustrato mediante el ensayo de rayado. El mismo considera que durante el ensayo ocurre una deformación plástica del sustrato, la que induce una fuerza de corte en la interface recubrimiento-sustrato delante del indentador (ver Fig.6). Una carga vertical es aplicada e incrementada gradualmente hasta alcanzar una carga crítica en que la fuerza de corte es proporcional a la tensión de corte interfacial y ocurre una completa remoción del recubrimiento. Sin embargo, esta conclusión es inapropiada porque el proceso de delaminación del recubrimiento del sustrato es más complejo.

Fuente: [18]

Fig. 6 Fuerzas actuando sobre la punta de diamante del indentador durante el ensayo de rayado.

Donde w es la carga aplicada sobre la punta del indentador de radio R, F es la fuerza de corte por unidad de área debido a la deformación de la superficie, P puede ser considerada resistencia a la penetración o dureza del sustrato, h es la profundidad de penetración, a es el radio de contacto de la punta del indentador y el recubrimiento y por tanto es la mitad del ancho de la raya generada durante el ensayo. La fuerza de corte se determina por la ecuación 4:

Donde τs es la tensión de corte, Hs dureza del sustrato y K es una constante que varía entre 0,2 y 1,0 [19].

Este modelo ofrece una medida de la adherencia en términos de tensión de corte crítica sustituyendo a en la ecuación como el valor medido en la carga crítica. Por otro lado, Ollivier y Matthews [18] reemplazaron el valor de la dureza en la ecuación 4 por W/πa2 obteniendo una tensión de corte crítica dada por la ecuación 5:

Donde, LC es la carga crítica y R es el radio de la punta del indentador.

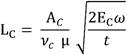

Laugier [20] sugirió que la adherencia puede ser determinada en términos de la energía liberada durante la remoción del recubrimiento e introduce un trabajo de adherencia ω expresado como, ecuación 6:

Donde t es el espesor del recubrimiento, EC módulo de Young del recubrimiento y σd es el componente de la tensión responsable de la delaminación del recubrimiento delante del indentador.

Han sido identificadas tres componentes de tensiones responsables de la remoción del recubrimiento: Tensión de indentación elasto-plástica, tensiones internas y tensión de fricción tangencial [21, 22]. Bull y colaboradores [23] proponen un modelo considerando que la tensión compresiva tangencial delante del indentador induce una tensión a tracción crítica normal a la interface recubrimiento-sustrato. La carga crítica es dada por la ecuación 7:

Donde νc es el coeficiente de Poisson del recubrimiento, µ y AC son el coeficiente de fricción y el área de la sección transversal de la trayectoria del rayado en la carga crítica, EC es el módulo de elasticidad del recubrimiento y ω es el trabajo de adhesión. Ac se determina mediante la ecuación 8:

Donde dc es el ancho de la trayectoria del rayado en la carga crítica y R es el radio de la punta del indentador.

Xie y Hawthorne [24] desarrollaron un modelo matemático para calcular la distribución de tensiones compresivas en un recubrimiento delgado inducidas por el rayado de un indentador. La tensión compresiva total que causa la delaminación del recubrimiento puede ser determinada adicionando a la tensión residual, las tensiones compresivas inducidas por el rayado del indentador. En este caso la tensión residual puede ser determinada por difracción de rayos X y las tensiones inducidas se determinan por la ecuación 9:

Donde R es el radio de la punta del indentador, HS es la dureza del sustrato, Fn es la carga normal en el ensayo de rayado, HC es la dureza del recubrimiento y ES es el módulo de Young del sustrato.

Teniendo la tensión compresiva total, el trabajo de adherencia del recubrimiento puede ser determinado por la siguiente ecuación 10:

Donde K es una constante que depende del patrón de grietas y la diferencia elástica del recubrimiento y sustrato y σc es la tensión compresiva total sobre el recubrimiento, v c y Ec es el coeficiente de Poisson del y módulo de Young del recubrimiento.

5.3. Análisis crítico

Este ensayo es frecuentemente usado para medir la adherencia de recubrimientos cerámicos sobre sustratos cerámicos o metálicos, pero existen autores que han experimentado sobre sustratos poliméricos [18, 25]. Se aplica por lo general en superficies planas aunque también es posible en cilíndricas con una adecuada fijación. No es recomendable para recubrimientos muy delgados (< 0,1 µm) o recubrimientos muy gruesos (> 30 µm) (ASTM C1624-05, Reapproved 2015)

Un análisis cuidadoso del modo de falla del recubrimiento es importante para lograr una adecuada comprensión de los resultados del ensayo. El principal reto está en interpretar el valor de la carga crítica en términos de adherencia porque esta es afectada por un número de factores que no están relacionados a la adhesión. Entre estos se encuentran varios parámetros vinculados a las condiciones del ensayo y al tipo de sistema recubrimiento/sustrato [26, 27]. A su vez dentro de las condiciones del ensayo que afectan la medición de la carga crítica se encuentran la velocidad de rayado, razón de carga aplicada, radio en la punta del indentador y el desgaste de este. Por otro lado, los factores del sistema recubrimiento/sustrato: dureza del sustrato, espesor del recubrimiento, coeficiente de fricción y tensiones residuales en el recubrimiento muestran influencia sobre ese parámetro. Los modelos existentes asumen simplificaciones que cambian la complejidad inherente del proceso de rayado; los valores de adherencia obtenidos en tales modelos difieren de los resultados reales de los ensayos. Es necesario seguir investigando para obtener un modelo estándar que pueda dar una descripción comprensiva de cualquier proceso de rayado.

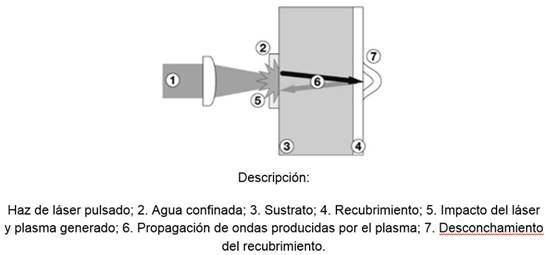

6. Ensayo de Adhesión por Impacto con láser

Esta técnica fue introducida por Vossen a comienzos de los 80. Yuan y Gupta propusieron la primera aproximación para medir cuantitativamente la adherencia en filmes delgados [28]. La remoción del recubrimiento del sustrato utilizando ondas de choque inducidas por láser ha sido extensivamente estudiada en los últimos años sobre recubrimientos monocapas y multicapas [29, 30]. Se distinguen dos modos de interacción del láser con el sustrato de acuerdo con la manera que se expande el plasma, que puede ser directa o retenida en un medio transparente de confinamiento frecuentemente agua o vidrio. El principio del ensayo es mostrado en la figura 7. Un láser de corta duración y alta densidad energética impacta sobre una pequeña área del sustrato, la expansión súbita del plasma generado produce altas tensiones compresivas pulsadas en el blanco y la onda de choque compresiva se propaga a lo largo del sustrato y espesor del recubrimiento, la cual es reflejada cuando alcanza la superficie libre opuesta. El fenómeno de resonancia cambia la onda de choque compresiva en onda de tensión la cual se propaga en la dirección opuesta y atraviesa la interface recubrimiento/sustrato y puede remover el recubrimiento si la tensión aplicada es superior a la resistencia en la interface. Variando la densidad de energía del láser la tensión de tracción en la interface puede cambiar. El nivel de adhesión es determinado por la energía de láser más baja que provoca remoción del recubrimiento.

6.1. Análisis crítico

Este ensayo es aplicado a recubrimientos multicapas, cerámicos y metálicos, sobre sustratos metálicos y necesita solamente unos minutos para ser aplicado a una muestra. Es una herramienta verdaderamente útil para la determinación de la calidad del recubrimiento en aplicaciones industriales, propone notables facilidades en lo referente a precisión en el momento del ensayo y seguridad en cuanto a la ocurrencia de distintos tipos de comportamientos del sistema a prueba, pues solo ocurre la grieta en el centro de la región impactada. Entre las principales limitantes se encuentra la alta densidad energética del láser, lo que lo convierte en un ensayo costoso.

7. Otros métodos

Existen otros ensayos que son reportados con menos frecuencia que los descriptos anteriormente.

7.1. Ensayo por desprendimiento

Este ensayo es una modificación del ensayo por cinta adhesiva el cual consiste en presionar un adhesivo sobre el recubrimiento para luego removerlo y observar si el filme fue separado del sustrato. Fue desarrollado a través de los años y puede ser realizado en ángulos entre 0º-180º pero el más común es el de 90° alrededor de un rodillo [32] y es apropiado para recubrimientos flexibles sobre sustratos rígidos. Por otro lado, Sexsmith y Troczynski [33] desarrollaron un método que permite evaluar la adherencia de recubrimientos frágiles. En este ensayo una lámina delgada es soldada a un bloque de cobre que sirve como soporte mecánico, su superficie es parcialmente granallada y posteriormente el filme es depositado. El bloque, la lámina y el recubrimiento es unido a una lámina rígida de aluminio usando una resina epóxica resistente; seguidamente el bloque es removido y la lámina de metal que sirve como sustrato es separada del filme a una velocidad constante, provocando una grieta que se propaga a lo largo de la interface.

7.2. Ensayo tipo burbuja

El ensayo de burbuja estándar es apropiado para examinar la adhesión interfacial de recubrimientos flexibles sobre un sustrato rígido, al cual se le ha realizado un agujero circular en su centro. Un líquido o gas es presurizado a través del agujero contra la parte inferior del recubrimiento causando que este se separe del sustrato y forme una ampolla. La adherencia interfacial puede ser determinada cuantitativamente de la geometría de la ampolla y la presión aplicada. Este ensayo es utilizado principalmente para filmes de membranas delgadas. Han sido desarrollado diferentes tipos de ensayos [34]

8. Tendencias de desarrollo actual

Los métodos de indentación, rayado y por láser ofrecen la más probable relación práctica de los niveles de adhesión, al desempeño de las piezas de ingeniería en servicio y son los de más avances en los últimos años por tanto, señalamos los progresos de estos.

En el caso de los métodos de indentación han sido implementado modelos de análisis usando el método de los elementos finitos [35]. Algunas técnicas especializadas han sido integradas a estos equipos tales como interferometría de patrón speckler, transductores de placa capacitiva y sensores de emisión acústica [36]. Han sido desarrollado equipos nanoindentadores en los que se integra sensores de fuerza microelectromecánicos [37]

En el caso del rayado la medición cuantitativa de la adherencia de los recubrimientos ha sido posible por avances en la instrumentación y desarrollo de software [38]. En 2009 fue patentado el método: method for analyzing a scratch test. Patent US. 8 261 600. 2009) que puede tomar secuencias de imágenes en toda la trayectoria de rayado, las cuales son tomadas a diferentes distancias focales moviendo la muestra arriba y abajo. El número de imágenes depende de la profundidad de campo del objetivo en uso y la profundidad de los picos y valles de la trayectoria de rayado, entonces un software procesador de imágenes es utilizado para unir perfectamente las secuencias, obteniendo una imagen de alta calidad completamente en foco, la cual es sincronizada posicionalmente al juego de datos del ensayo y guardada en un fichero; esto significa que los puntos de falla críticos pueden ser seleccionados directamente de la imagen o de los cambios de las señales en los juegos de datos. El fichero guardado permite al usuario reabrirlo más tarde y ajustar o modificar la selección de la carga crítica lo cual no era posible anteriormente. La modelación por elementos finitos ha guiado a un modelo analítico [39], el cual a partir de propiedades mecánicas del recubrimiento y sustrato como dureza y módulo elástico, posibilita determinar las condiciones de contacto ideal y predecir antes de la realización del ensayo, el radio del indentador a usar, así como la carga crítica a la que fallará el recubrimiento.

En la caracterización de las superficies resultantes del ensayo de rayado se han usado otras técnicas como: microscopia acústica y confocal, espectroscopia Raman y microscopia en tiempo real, la cual puede ser realizada de tres maneras:

Observación en un microscopio electrónico de barrido posicionado a un ángulo oblicuo para monitorear el contacto entre el indentador y la superficie.

Observación usando un microscopio óptico posicionado debajo de la superficie de un sustrato ópticamente transparente.

Observación usando un microscopio óptico montado oblicuamente con una larga distancia focal.

Otro de los avances ha estado en la medición de propiedades mecánicas de los materiales como tenacidad a la fractura, convirtiéndolo en una potente herramienta para la ingeniería de materiales [40, 41].

En el caso del ensayo por impacto láser, las investigaciones recientes han sido conducidas a evaluar el comportamiento de materiales compuestos, ampliamente usados en la industria aeroespacial [42, 43], así como a estudios de modelación numérica sobre dichos materiales [44, 45]. Además se realizan mejoras en la instrumentación usada, fundamentalmente en la fabricación de nuevas fuente de láser de gran calidad, así como en el desarrollo de herramientas de diagnóstico en tiempo real como interferometría láser doppler, cámaras y espectroscopia. Por otro lado, el campo de pulsos ultracortos es un área desconocida desde el punto de vista de los efectos de las ondas de choque.

Conclusiones

En este trabajo se presenta una revisión de los métodos más empleados para evaluar la adherencia en sistemas recubrimiento-sustrato. En específico se exponen y discuten las ventajas, limitaciones, aplicaciones típicas y la preparación de las muestras de los métodos evaluados. En la actualidad no existe un método estándar que sea aplicable para todos los sistemas recubrimiento/sustrato y dependiendo de las propiedades de estos se utiliza uno u otro. El método de rayado se presenta como el de más posibilidades de generalización pues, puede ser utilizado en cualquier tipo de sustrato, pero de todos los ensayos abordados en la presente revisión.