Artículo de investigación científica y tecnológica

Procedimiento para jerarquizar las variables del concepto de confiabilidad operacional empleando el método multicriterio

Procedure to prioritize the variables of the concept of operational reliability using the multicriteria method

I Universidad Tecnológica de la Habana José Antonio Echeverría, Centro de Estudios en Ingeniería de Mantenimiento, CEIM. La Habana, Cuba.

II Universidad Tecnológica de la Habana José Antonio Echeverría, Facultad de Ingeniería Industrial. La Habana. Cuba.

III BioCubaFarma. La Habana, Cuba.

Resumen

La investigación tuvo como objetivo aplicar un procedimiento empleando el método multicriterio, Analytical Hierarchy Process, AHP para cuantificación de la importancia relativa de cada una de las variables presentes en el concepto de confiabilidad operacional: equipamiento, recurso humano y proceso tecnológico. Se propuso diseñó un procedimiento soportado en el método del proceso de jerarquía analítica y el empleo del software Jerarquías, también se empelaron métodos de análisis de expertos y encuestas. Para la aplicación del nuevo procedimiento se seleccionó una empresa biofarmaceútica y dentro de ella dos plantas de operaciones diferentes, comprobando que los resultados obtenidos fueron diferentes y que los expertos llegaron a conclusiones de impacto diferente de estas variables en el proceso.

Palabras claves: confiabilidad operacional; método multicriterio; proceso de jerarquía analítica

Abstract

One of the operational reliability analyzes starts from analyzing three variables, the Equipment Variable, the Human Variable and the Technological Process Variable. The objective of the research was to propose a procedure using the AHP multicriteria method to quantify the relative importance of each of the variables present in the concept of operational reliability, equipment, human resources and technological process. A procedure supported by the method of the analytical hierarchy process and the use of Hierarchies software was proposed, expert analysis methods and surveys were also used. For the application of the procedure, a biopharmaceutical company was selected and within it two plants with different operational contexts, verifying that the results obtained were different and that the experts reached conclusions of different impact of these variables in the process.

Keywords: operational reliability; multicriteria method; analytical hierarchy process

1. Introducción

El objetivo del mantenimiento es asegurar la competitividad de la organización bajo los criterios de máxima eficiencia y disponibilidad de los activos de producción a un costo óptimo considerando aspectos de calidad, seguridad y medio ambiente [1]. Los análisis de la criticidad de los sistemas y activos es uno de las principales herramientas en muchas metodologías de mantenimiento, incluido el mantenimiento centrado en la confiabilidad y la confiabilidad operacional.

Tomando como base el concepto propuesto de confiabilidad operacional que expresa que la confiabilidad operacional es la acción sinérgica del equipamiento, el recurso humano y el proceso tecnológico, para lograr que un sistema técnico complejo cumpla las funciones requeridas en un tiempo y contexto operacional determinados. Puede ser expresada a través de un indicador [2]. Sería necesario una herramienta que permita una jerarquización de las variables equipamiento, recurso humano y proceso tecnológico permitiendo una direccionalidad en la toma de decisiones del personal mantenimiento al dirigir los siempre escasos recursos tanto humanos, materiales y financieros.

Parra [3] propone en su investigación los aspectos teóricos más importantes de las técnicas de análisis jerárquico de equipos, basados en el modelo cualitativo y cuantitativo de riesgos (frecuencias de fallas y consecuencias), desarrollando dos casos de estudio en la industria de refinación de petróleo; el primer caso utiliza la herramienta matriz cualitativa de riesgos, y el segundo caso utiliza la herramienta de jerarquía analítica de riesgos pero presenta como dificulta para su aplicación en esta investigación que basa sus análisis en riesgo no atendiendo a otros factores presentes como son recurso humano, falla entre otros elementos a tener presente.

Otras investigaciones como las propuestas por Hourné [4] y Diestra [5] basan sus análisis de criticidad para sistemas y activos en modelos diseñados no pudiéndose aplicar estos modelos en esta investigación al no disponer de uno apropiado para su uso. También Yanga [6] plantea en su investigación que otra forma de mejoramiento de la confiabilidad operacional es a través de la criticidad pero se basa en la jerarquización empleando herramientas de riesgo y no dirigidas a variables directamente.

Shahri [7] propuso en su investigación un enfoque integrado del proceso de jerarquía analítica y el sistema de inferencia borrosa basado en el concepto de matriz de riesgo. Proponiendo para la aplicación de la matriz de riesgo dos criterios principales de consecuencias y probabilidad de fallas para determinar la criticidad de los activos. Si bien en la investigación propone el uso de del proceso de jerarquía analítica (AHP) queda limitado su análisis a solo dos variables y ligas al riesgo.

Otro método que pudiera emplearse sería el método Delphi como el procedimiento propuesto por Brady [8] aunque quedaría incompleto el análisis dado que al basarse en ronda de trabajos para estimar una posible categorización de las prioridades sería complejo sobre la base de establecer varias variables a analizar

Del análisis de la bibliografía se denota la necesidad del empleo de herramientas multicriterios ante la no disposición de modelos establecidos para calcular la criticidad. Por lo que el objetivo de esta investigación fue proponer un procedimiento empleando el método multicriterio AHP para cuantificación sobre la importancia relativa de cada una de las variables presentes en el concepto de confiabilidad operacional equipamiento, recurso humano y proceso tecnológico. El procedimiento se aplicó a dos áreas de una empresa de alta tecnología obteniéndose resultados llamativos debido a que aunque eran dos áreas de una misma entidad los resultados en la prioridad atender de las tres variables fue diferente.

2. Métodos y Materiales

En esta investigación se utilizó el método Proceso de Jerarquía Analítica (Analytical Hierarchy Process, AHP) [9,10]. Este método fue diseñado para cuantificar juicios u opiniones gerenciales sobre la importancia relativa de cada uno de los criterios en conflicto empleados en el proceso de toma de decisión usado en la jerarquización de variables.

Las variables a jerarquizar fueron las propuestas en la matriz descrita en [1]:

Variable Equipamiento denominada como A (θA).

Variable Humana descrita como H (θH).

Variable Proceso Tecnológico descrita por P (θP).

Para la obtención de los resultados se diseñó un procedimiento utilizando el software Jerarquías (disponible en http://xurl.es/oen6r) [11]. Todo el trabajo se basó en los juicios emitidos por dos grupos de expertos seleccionados siguiendo lo planteado en [12].

2.1. Instructivo para el cálculo de los coeficientes de ponderación

Para la determinación de los coeficientes son necesarios los ocho pasos descritos a continuación:

Definición del problema: en esta etapa debe quedar claramente definido el objetivo general del proceso de decisión junto con los actores involucrados, en este caso el equipo de trabajo.

Definición de los actores: los participantes involucrados en el proceso de decisión, deben ser los seleccionados para conformar el equipo de trabajo aplicando [12].

Estructurar el problema de decisión en un modelo de jerarquía en esta etapa se debe construir una estructura jerárquica que involucre todos los aspectos de interés para la jerarquización de las alternativas.

Construcción del modelo jerárquico.

Implementación del instrumento para recolección de los datos: para este paso se propone un instrumento (ver ) que debe ser suministrado al equipo de expertos.

Ingreso de los juicios.

Una vez concluido el proceso de llenado, se obtienen los diferentes resultados que muestran los cuadros de diálogo del software Jerarquías. Generar el documento Word, aquí se obtiene un documento con los resultados del trabajo:

Comprobar los valores de los coeficientes de ponderación, se aplica el siguiente modelo para comprobar que los resultados obtenidos son válidos [9], ecuación 1:

[TeX:] θ

A

+ θ

H

+ θ

P

= 1

(1)

Para la aplicación del procedimiento se seleccionó una empresa Biofarmacéutica y dentro de ella dos plantas con diferentes procesos una de llenado Caso A y otra de producción Caso B.

3. Resultados y Discusión

Se formaron dos grupos de 10 expertos para cada planta constituidos de la siguiente manera:

Caso A. Área de llenado. (tabla 1)

Tabla 1 Valoración de expertos Caso A, planta de llenado. Fuente autores

| Experto No. |

Nivel de Coeficiente de Competencia (K) |

| 1 |

Alto |

| 2 |

Alto |

| 3 |

Alto |

| 4 |

Medio |

| 5 |

Alto |

| 6 |

Alto |

| 7 |

Alto |

| 8 |

Alto |

| 9 |

Alto |

| 10 |

Medio |

Caso B. Área de producción (tabla 2)

Tabla 2 Valoración de expertos Caso B, planta de producción. Fuente autores

| Experto No. |

Nivel de Coeficiente de Competencia (K) |

| 1 |

Alto |

| 2 |

Alto |

| 3 |

Alto |

| 4 |

Alto |

| 5 |

Alto |

| 6 |

Medio |

| 7 |

Alto |

| 8 |

Alto |

| 9 |

Alto |

| 10 |

Alto |

En el se muestran los resultados de las encuestas aplicadas en el Caso A y en el Caso B.

Sobre la base de los resultados obtenidos por juicios de los expertos de ambos casos recogidos en el Anexo B e introduciendo estos datos en el Software Jerarquías se obtienen de forma resumida los siguientes resultados:

3.1. Resultados del cálculo de los valores de coeficientes de ponderaciones para el Caso A

Los resultados se muestran en las tablas 3 y 4.

Tabla 3 Resumen de la proporción de inconsistencia Caso A. Fuente: autores

| Pesos respecto a: |

Proporción de inconsistencia |

| Coeficientes del modelo |

0,0735 |

| Equipamiento |

0,0000 |

| Fallas |

0,0029 |

| TPR |

0,0064 |

| Humanos |

0,0000 |

| Condiciones operacionales |

0,0177 |

| Errores humanos |

0,0029 |

| Procesos |

0,0014 |

| Calidad |

0,0472 |

| Logística |

0,0189 |

| Retrasos en el proceso |

0,0473 |

| Producción aceptada respecto a la producción total |

0,0189 |

Tabla 4 Resumen de los resultados de los pesos. Fuente: autores

| Peso respecto a: |

|

|

| Coeficientes del modelo |

Equipamiento |

0,7187 |

| Humano |

0,1152 |

| Procesos |

0,1661 |

| Equipamiento |

Fallas |

0,8973 |

| TPR |

0,1027 |

| Fallas |

Coeficiente ponderado Disponibilidad |

0,8042 |

| Coeficiente ponderado Humano |

0,0995 |

| Coeficiente ponderado Procesos |

0,0963 |

| TPR |

Coeficiente ponderado Disponibilidad |

0,1607 |

| Coeficiente ponderado Humano |

0,7141 |

| Coeficiente ponderado Procesos |

0,1252 |

| Humanos |

Condiciones operacionales |

0,4432 |

| Errores humanos |

0,5568 |

| Condiciones operacionales |

Coeficiente ponderado Disponibilidad |

0,7695 |

| Coeficiente ponderado Humano |

0,1040 |

| Coeficiente ponderado Procesos |

0,1265 |

| Errores humanos |

Coeficiente ponderado Disponibilidad |

0,1309 |

| Coeficiente ponderado Humano |

0,7686 |

| Coeficiente ponderado Procesos |

0,1005 |

| Procesos |

Calidad |

0,7186 |

| Logística |

0,1067 |

| Retrasos en el proceso |

0,0883 |

| Producción aceptada respecto a la producción total |

0,0864 |

| Calidad |

Coeficiente ponderado Disponibilidad |

0,6694 |

| Coeficiente ponderado Humano |

0,2426 |

| Coeficiente ponderado Procesos |

0,0880 |

| Logística |

Coeficiente ponderado Disponibilidad |

0,1562 |

| Coeficiente ponderado Humano |

0,1852 |

| Coeficiente ponderado Procesos |

0,6586 |

| Retrasos en el proceso |

Coeficiente ponderado Disponibilidad |

0,1744 |

| Coeficiente ponderado Humano |

0,1315 |

| Coeficiente ponderado Procesos |

0,6941 |

| Producción aceptada respecto a la producción total |

Coeficiente ponderado Disponibilidad |

0,1562 |

| Coeficiente ponderado Humano |

0,1852 |

| Coeficiente ponderado Procesos |

0,6587 |

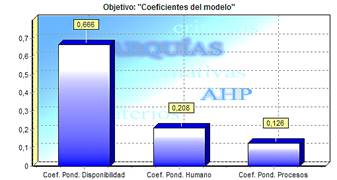

En la figura 1 se muestra el resumen de los resultados así como los valores obtenidos para cada variable.

3.2. Resultados del cálculo de los valores de coeficientes de ponderaciones para el Caso B. (tabla 5 y 6)

Tabla 5 Resumen de la proporción de inconsistencia. Fuente: autores

| Pesos respecto a: |

Proporción de inconsistencia |

| Coeficientes del modelo |

0,0473 |

| Equipamiento |

0,0000 |

| Fallas |

0,0474 |

| TPR |

0,0473 |

| Humanos |

0,0000 |

| Condiciones operacionales |

0,0474 |

| Errores humanos |

0,0474 |

| Procesos |

0,0080 |

| Calidad |

0,0473 |

| Logística |

0,0474 |

| Retrasos en el proceso |

0,0189 |

| Producción aceptada respecto a la producción total |

0,0474 |

Tabla 6 Resumen de los resultados de los pesos. Fuente: autores

| Peso respecto a: |

|

|

| Coeficientes del modelo |

Equipamiento |

0,6941 |

| Humano |

0,1315 |

| Procesos |

0,1744 |

| Equipamiento |

Fallas |

0,8722 |

| TPR |

0,1278 |

| Fallas |

Coeficiente ponderado Disponibilidad |

0,6941 |

| Coeficiente ponderado Humano |

0,1315 |

| Coeficiente ponderado Procesos |

0,1744 |

| TPR |

Coeficiente ponderado Disponibilidad |

0,6941 |

| Coeficiente ponderado Humano |

0,1315 |

| Coeficiente ponderado Procesos |

0,1744 |

| Humanos |

Condiciones operacionales |

0,8722 |

| Errores humanos |

0,1278 |

| Condiciones operacionales |

Coeficiente ponderado Disponibilidad |

0,6941 |

| Coeficiente ponderado Humano |

0,1315 |

| Coeficiente ponderado Procesos |

0,1744 |

| Errores humanos |

Coeficiente ponderado Disponibilidad |

0,0975 |

| Coeficiente ponderado Humano |

0,5146 |

| Coeficiente ponderado Procesos |

0,3879 |

| Procesos |

Calidad |

0,7001 |

| Logística |

0,1053 |

| Retrasos en el proceso |

0,1017 |

| Producción aceptada respecto a la producción total |

0,093 |

| Calidad |

Coeficiente ponderado Disponibilidad |

0,6941 |

| Coeficiente ponderado Humano |

0,1315 |

| Coeficiente ponderado Procesos |

0,1744 |

| Logística |

Coeficiente ponderado Disponibilidad |

0,6941 |

| Coeficiente ponderado Humano |

0,1315 |

| Coeficiente ponderado Procesos |

0,1744 |

| Retrasos en el proceso |

Coeficiente ponderado Disponibilidad |

0,1852 |

| Coeficiente ponderado Humano |

0,1562 |

| Coeficiente ponderado Procesos |

0,6586 |

| Producción aceptada respecto a la producción total |

Coeficiente ponderado Disponibilidad |

0,6941 |

| Coeficiente ponderado Humano |

0,1315 |

| Coeficiente ponderado Procesos |

0,1744 |

En la figura 2 se muestran los resultados obtenidos con el software Jerarquías para el Caso B de los tres variables.

Aplicando la ecuación 1 a ambos casos la sumatoria de las tres variables obtienen el valor de 1 por lo que se aceptan los resultados obtenidos.

Del análisis integral de ambos resultados se puede concluir que aunque el procedimiento se implementó en una misma entidad, una empresa Biofarmacéutica pero en dos plantas con contextos operacionales diferentes los expertos brindaron un resultado de jerarquización a las tres variables diferentes. Si bien en ambos casos la Variable Equipamiento fue la de mayor puntuación o mayor grado de importancia en las otras dos no tuvo igual comportamiento, en el Caso A los expertos dieron una mayor grado de importancia a la Variable Humana que a la variable Proceso tecnológico en el Caso B fue a la inversa.

Comparando estos resultados con otros análisis parecidos de jerarquización de variables este procedimiento tiene ventajas sobre los propuestos por [Barker] dado que el mismo se tarbaja en al jerquización pero en un proceso determinado de igual forma tambien tienen ventajas al propuesto por [13] que auqnue se basa en la jerarquización de variables empleando el metodo de la Logica Difuza y el juicio de expertos solo lo empela para una variable. Igualmente Abdelghani [14] en su investigación propone implícitamente un enfoque AHP mejorado aplicado priorización de equipos es una de las decisiones de mayor interés en la gestión del mantenimiento que si bien es una técnica apropiada la planteada en esta investigación la aventaja dado que va a factores intrínsecos del proceso operacional.

Como insufieciencia del metodo propuesto está que se basa en el juicio de expertos por lo que se hace necsario diseñar un equipo deexpertos en el acmpo de investigación, como ventaja el método tiene es que solo se realizaran cambios en la jerarquización de estas variables en acso de realizarse cambiso sustanciales en la entidad o cambios importantes en los expertos de la entidad.

Conclusiones

El procedimiento propuesto demostró la posibilidad de jerarquizar las variables presentes en el concepto de confiabilidad operacional, empleando el método de Proceso de Jerarquía Analítica.

Se demostró a partir de la implementación de este procedimiento en una misma organización (en dos áreas con contexto operacional diferente) la importancia de determinar el nivel de relevancia de cada una de las variables para poder dirigir la atención de forma diferenciada.

Referencias

1. Zhang D, Zhang Y. Dynamic decision-making for reliability and maintenance analysis of manufacturing systems based on failure effects. Enterprise Information Systems. 2017;11(8): 1228-1242.

[ Links ]

2. Díaz Concepción A, del Castillo Serpa A, Cabrera Gómez J, Benítez Montalvo R, Villar Ledo L; Rodríguez Piñeiro AJ. Formulación de un nuevo concepto de confiabilidad operacional Ingeniare. Revista chilena de ingeniería. 2021;29(1):87-93.

[ Links ]

3. Parra C, Tino G, Parra JA, Viveros P, Kristjanpoller, FA. Criticality Analysis Techniques Alied to Optimize Maintenance Management Processes: Tools Based on the Qualitative and Quantitaive Risk Model. In V Cases on Optimizing the Asset Management Process. IGI Global; 2022. https://doi.org/10.4018/978-1-7998-7943-5.ch008

[ Links ]

4. Hourné MB, Brito ML, Castillo A. Análisis de criticidad de grupos electrógenos de la tecnología fuel oil en Cuba. Revista Ciencias Técnicas Agropecuarias. 2017;21(3):55-61.

[ Links ]

5. Diestra J, Esquivel L. Programa de mantenimiento centrado en la confiabilidad (RCM), para optimizar la disponibilidad operacional de la máquina con mayor criticidad. Ingeniería: Ciencia, Tecnología e Innovación. 2017;4(1):1-10.

[ Links ]

6. Yanga A, Qiub Q, Zhuc M, Cuid L, Chena W, Chen J. Condition based maintenance strategy for redundante systems with arbitrary structures using improved reinforcement learning. Reliability Engineering and Sistem Safety. 2022;225:108643. https://doi.org/10.1016/j.ress.2022.108643

[ Links ]

7. Shahri MM, Jahromi, AE, Houshmand M. An integrated fuzzy inference system and AHP aroach for criticality analysis of assets: A case study of a gas refinery. Journal of Intelligent and Fuzzy Systems. 2021;41(1):199-217. DOI: 10.3233/JIFS-201407

[ Links ]

8. Shane RB. Utilizing and Adapting the Delphi Method for Use in Qualitative Research. International Journal of Qualitative Methods. 2015, 12(8):1-6.

[ Links ]

9. Garza Ríos R, González-Sánchez C. Selección de alternativas críticas aplicando un enfoque multicriterio. Dyna. 2014;81(188):125-130.

[ Links ]

10. Barker TJ, Zabinsky ZB. A multicriteria decision making model for reverse logistics using analytical hierarchy process. Revista Omega. 2011;39(5):558-573.

[ Links ]

11. Viswanath Dhanisetty VS, Verhagen JC Multi-criteria weighted decision making for operational maintenance processes. Journal of Air Transport Management. 2018;68:152-164.

[ Links ]

12. Cabero Almenara J, Barroso Osuna J. La utilización del juicio de experto para la evaluación de TIC: el coeficiente de competencia experta. Bordón. Revista de Educación. 2013;65(2):25-38.

[ Links ]

13. Mohamed Abdel, Sameh S. Fuzzy analytical hierarchy process for the selection of maintenance policies within petroleum industry. In: Advances in transdisciplinary engineering (3). Amsterdam: IOS Press; 2016. https://shura.shu.ac.uk/14049/

[ Links ]

14. Abdelghani MB, Noureddine R. Using AHP to Identify the PriorityEquipment for Maintenance Actions International. Journal of Decision Suort System Technology. 2020;12(3):105-25.

[ Links ]

Anexos

Anexo A. Instrumento para la recogida de las ponderaciones

Buenos días o Buenas tardes

Se está trabajando en la obtención de los coeficientes de ponderación de importancia de los criterios presentes en el modelo de confiabilidad operacional que será aplicado en su planta. Los elementos a considerar son:

Equipamiento: tiene en cuenta las fallas y los tiempos para reparar.

Proceso: contiene los análisis de calidad, logística (que analiza la disponibilidad de las materias primas para realizar la producción), los tiempos perdidos en la organización (producto de afectaciones en el suministro de electricidad u otros elementos auxiliares) y el análisis de la producción aceptada con respecto a la total.

Recursos humanos: contiene el análisis relacionado con las condiciones laborales y la ocurrencia de errores humanos.

Para realizar este análisis, le solicitamos su ayuda a través de sus respuestas al cuestionario que a continuación se le brinda. Usted fue escogido debido a su conocimiento y no por otro factor subjetivo. Se le realizará un conjunto de preguntas para establecer el nivel de importancia que usted le atribuiría en su planta a diversos criterios relacionados con el equipamiento, los procesos y el recurso humano. La escala de la evaluación de la importancia se presenta a continuación:

1 = Igual importancia.

3 = Moderada importancia de uno sobre el otro.

5 = Fuerte o esencial importancia.

7 = Muy fuerte importancia.

9 = Importancia extrema.

En el caso de que la importancia conferida sea la contraria a la que sugiere la relación propuesta deberá colocar un signo menos (-) delante del valor asignado.

Ejemplo: ¿qué nivel de importancia le atribuye usted, para un análisis de confiabilidad operacional en su planta…

…al equipamiento con respecto al recurso humano? 3 Esto significa que usted le está atribuyendo, para el análisis de la confiabilidad operacional en su planta, una moderada importancia al equipamiento con respecto al recurso humano. …al equipamiento con respecto al recurso humano? -3 Esto significa que usted le está atribuyendo, para el análisis de la confiabilidad operacional en su planta, una moderada importancia al recurso humano con respecto al equipamiento.

Preguntas para la estimación de ponderaciones (θ)

1 ¿Qué nivel de importancia le atribuye usted, para un análisis de confiabilidad operacional en su planta… ¿Qué nivel de importancia le atribuye usted al equipamiento con respecto al recurso humano? …equipamiento con respecto al proceso? …al recurso humano con respecto al proceso? 2 ¿Qué nivel de importancia le atribuye usted, para un análisis del equipamiento en su planta… …a las fallas con respecto al tiempo para reparar? 2a ¿Qué nivel de importancia le atribuye usted, para un análisis de las fallas en su planta… …a la disponibilidad con respecto al recurso humano? …a la disponibilidad con respecto al proceso? …al recurso humano con respecto al proceso? 2b ¿Qué nivel de importancia le atribuye usted, para un análisis del tiempo para reparar en su planta… …a la disponibilidad con respecto al recurso humano? …a la disponibilidad con respecto al proceso? …al recurso humano con respecto al proceso? 3 ¿Qué nivel de importancia le atribuye usted, para un análisis del recurso humano en su planta… …a las condiciones de operación con respecto a los errores humanos? 3a ¿Qué nivel de importancia le atribuye usted, para un análisis de las condiciones de operación en su planta… …a la disponibilidad con respecto al recurso humano? …a la disponibilidad con respecto al proceso? … al recurso humano con respecto al proceso? 3b ¿Qué nivel de importancia le atribuye usted, para un análisis de los errores humanos en su planta… …a la disponibilidad con respecto al recurso humano? …a la disponibilidad con respecto al proceso? …al recurso humano con respecto al proceso? 4 ¿Qué nivel de importancia le atribuye usted, para un análisis del proceso en su planta… …a la calidad con respecto a la logística? …a la calidad con respecto a los retrasos en el proceso? …a la calidad con respecto a la producción aceptada? …a la logística con respecto a los retrasos en el proceso? …a la logística con respecto a la producción aceptada? …a los retrasos en el proceso con respecto a la producción aceptada? 4a ¿Qué nivel de importancia le atribuye usted, para un análisis de la calidad en su planta… …a la disponibilidad con respecto al recurso humano? …a la disponibilidad con respecto al proceso? …al recurso humano con respecto al proceso? 4b ¿Qué nivel de importancia le atribuye usted, para un análisis de la logística en su planta… …a la disponibilidad con respecto al recurso humano? …a la disponibilidad con respecto al proceso? …al recurso humano con respecto al proceso? 4c ¿Qué nivel de importancia le atribuye usted, para un análisis de los retrasos en el proceso en su planta… …a la disponibilidad con respecto al recurso humano? …a la disponibilidad con respecto al proceso? …al recurso humano con respecto al proceso? 4d ¿Qué nivel de importancia le atribuye usted, para un análisis de la producción aceptada en su planta… …a la disponibilidad con respecto al recurso humano? …a la disponibilidad con respecto al proceso? …al recurso humano con respecto al proceso?

Muchas gracias

Anexo B. Resultados de los valores de las encuestas para el cálculo de los coeficientes de ponderación

Caso A

1 ¿Qué nivel de importancia le atribuye usted, para un análisis de confiabilidad operacional en su planta… …al equipamiento con respecto al recurso humano? 9 9,2 …al equipamiento con respecto al proceso? 3 3,2 …al recurso humano con respecto al proceso? 1 1,2 2 ¿Qué nivel de importancia le atribuye usted, para un análisis del equipamiento en su planta… …a las fallas con respecto al tiempo para reparar? 9 9,3 2a ¿Qué nivel de importancia le atribuye usted, para un análisis de las fallas en su planta… …a la disponibilidad con respecto al recurso humano? 9 9,1 …a la disponibilidad con respecto al proceso? 7 7,08 …al recurso humano con respecto al proceso? 1 1,3 2b ¿Qué nivel de importancia le atribuye usted, para un análisis del tiempo para reparar en su planta… …a la disponibilidad con respecto al recurso humano? -7 -6,8 …a la disponibilidad con respecto al proceso? 1 1,35 …al recurso humano con respecto al proceso? 5 5,41 3 ¿Qué nivel de importancia le atribuye usted, para un análisis del recurso humano en su planta… …a las condiciones de operación con respecto a los errores humanos? 1 1 3a ¿Qué nivel de importancia le atribuye usted, para un análisis de las condiciones de operación en su planta… …a la disponibilidad con respecto al recurso humano? 9 9,2 …a la disponibilidad con respecto al proceso? 5 5,4 …al recurso humano con respecto al proceso? 1 1,3 3b ¿Qué nivel de importancia le atribuye usted, para un análisis de los errores humanos en su planta… …a la disponibilidad con respecto al recurso humano? -7 -7,3 …a la disponibilidad con respecto al proceso? 1 1,2 …al recurso humano con respecto al proceso? 9 9,3 4 ¿Qué nivel de importancia le atribuye usted, para un análisis del proceso en su planta… …a la calidad con respecto a la logística? 9 9,2 …a la calidad con respecto a los retrasos en el proceso? 9 9,4 …a la calidad con respecto a la producción aceptada? 7 7,4 …a la logística con respecto a los retrasos en el proceso? 1 1 …a la logística con respecto a la producción aceptada? 1 1,2 …a los retrasos en el proceso con respecto a la producción aceptada? 1 1,3 4a ¿Qué nivel de importancia le atribuye usted, para un análisis de la calidad en su planta… …a la disponibilidad con respecto al recurso humano? 3 3,1 …a la disponibilidad con respecto al proceso? 7 7,3 …al recurso humano con respecto al proceso? 3 3,1 4b ¿Qué nivel de importancia le atribuye usted, para un análisis de la logística en su planta… …a la disponibilidad con respecto al recurso humano? 1 1,4 …a la disponibilidad con respecto al proceso? -5 -5,2 …al recurso humano con respecto al proceso? -3 -3,3 4c ¿Qué nivel de importancia le atribuye usted, para un análisis de los retrasos en el proceso en su planta… …a la disponibilidad con respecto al recurso humano? 1 0,9 …a la disponibilidad con respecto al proceso? -3 -3,2 …al recurso humano con respecto al proceso? -7 -6,7 4d ¿Qué nivel de importancia le atribuye usted, para un análisis de la producción aceptada en su planta… …a la disponibilidad con respecto al recurso humano? 1 1,5 …a la disponibilidad con respecto al proceso? -5 -5,3 …al recurso humano con respecto al proceso? -3 -3,4

Caso B

1 ¿Qué nivel de importancia le atribuye usted, para un análisis de confiabilidad operacional en su planta… …al equipamiento con respecto al recurso humano? 7 7 …al equipamiento con respecto al proceso? 3 3,2 …al recurso humano con respecto al proceso? 1 1,2 2 ¿Qué nivel de importancia le atribuye usted, para un análisis del equipamiento en su planta… …a las fallas con respecto al tiempo para reparar? 7 7,6 2a ¿Qué nivel de importancia le atribuye usted, para un análisis de las fallas en su planta… …a la disponibilidad con respecto al recurso humano? 7 7,4 …a la disponibilidad con respecto al proceso? 3 3,6 …al recurso humano con respecto al proceso? 1 1 2b ¿Qué nivel de importancia le atribuye usted, para un análisis del tiempo para reparar en su planta… …a la disponibilidad con respecto al recurso humano? 7 7 …a la disponibilidad con respecto al proceso? 3 3,4 …al recurso humano con respecto al proceso? 1 1 3 ¿Qué nivel de importancia le atribuye usted, para un análisis del recurso humano en su planta… …a las condiciones de operación con respecto a los errores humanos? 7 7,6 3a ¿Qué nivel de importancia le atribuye usted, para un análisis de las condiciones de operación en su planta… … a la disponibilidad con respecto al recurso humano? 7 7,6 … a la disponibilidad con respecto al proceso? 3 3,8 … al recurso humano con respecto al proceso? 1 1,2 3b ¿Qué nivel de importancia le atribuye usted, para un análisis de los errores humanos en su planta … … a la disponibilidad con respecto al recurso humano? -7 -7,8 … a la disponibilidad con respecto al proceso? -3 -3,4 … al recurso humano con respecto al proceso? 1 1 4 ¿Qué nivel de importancia le atribuye usted, para un análisis del proceso en su planta… … a la calidad con respecto a la logística? 9 8,6 … a la calidad con respecto a los retrasos en el proceso? 9 8,2 … a la calidad con respecto a la producción aceptada? 5 4,8 … a la logística con respecto a los retrasos en el proceso? 1 1 … a la logística con respecto a la producción aceptada? 1 1 … a los retrasos en el proceso con respecto a la producción aceptada? 1 1,2 4a ¿Qué nivel de importancia le atribuye usted, para un análisis de la calidad en su planta… … a la disponibilidad con respecto al recurso humano? 7 6,6 … a la disponibilidad con respecto al proceso? 3 3,6 … al recurso humano con respecto al proceso? 1 1 4b ¿Qué nivel de importancia le atribuye usted, para un análisis de la logística en su planta, … …a la disponibilidad con respecto al recurso humano? 7 7,4 …a la disponibilidad con respecto al proceso? 3 3,4 …al recurso humano con respecto al proceso? 1 1 4c ¿Qué nivel de importancia le atribuye usted, para un análisis de los retrasos en el proceso en su planta… …a la disponibilidad con respecto al recurso humano? 1 1 …a la disponibilidad con respecto al proceso? -3 -3,8 …al recurso humano con respecto al proceso? -5 -5,8 4d ¿Qué nivel de importancia le atribuye usted, para un análisis de la producción aceptada en su planta, … …a la disponibilidad con respecto al recurso humano? 7 7,4 …a la disponibilidad con respecto al proceso? 3 3,8 …al recurso humano con respecto al proceso? 1 1,2