My SciELO

Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Minería y Geología

On-line version ISSN 1993-8012

Min. Geol. vol.33 no.2 Moa Apr.-June 2017

ARTÍCULO ORIGINAL

Comportamiento microestructural de uniones de materiales disímiles obtenidas por explosión

Microstructural behavior of unions of dissimilar material obtained by explosion welding

Juan Ramón Castillo Matos1, Tomás Fernández Columbié1, Dayanis Alcántara Borges1, Isnel Rodríguez González1

1Instituto Superior Minero Metalúrgico, Moa, Holguín, Cuba rcastillom@ismm.edu.cu

RESUMEN

Este trabajo tiene como objetivo establecer el comportamiento microestructural de uniones disímiles de titanio con acero AISI 1020 y de acero AISI 1066 con acero AISI 1008 por el proceso de soldadura por explosión. Se consideró una velocidad de detonación de 2 800 m/s, un radio de la carga de 0,345 kg y una velocidad de colisión de 1 196,16 m/s, con un volumen de explosivo de 600 cm3 y una densidad de 1,15 g/cm3. Las microestructuras obtenidas están compuestas por granos de ferrita equiaxiales, granos muy finos del tipo troostítico y grano grueso con red de ferrita. En la zona fundida de ambos materiales base se observaron granos finos y alineados del tipo ferrítico. La dureza experimentó un incremento en las muestras desde 120 HV, para el acero AISI 1008, hasta 250 HV para el AISI 1066. Se establece que la unión del acero AISI 1020 con el titanio presenta una interfase en forma de línea, a diferencia de la junta de acero AISI 1008 con el AISI 4063 que forma ondulaciones con amplitud regular, lo que garantiza un aumento en la resistencia mecánica, asociada a la ductilidad del acero AISI 1008

Palabras clave: soldadura por explosión; unión disímil; comportamiento microestructural; acero AISI 1020; acero AISI 1066.

ABSTRACT

The objective of this investigation is to establish the behaviour of the micro-structure of dissimilar joints made of titanium with AISI 1020, 1066 and 1008 steels through explosion welding. A detonation velocity of 2 800 m/s, a charge radius of 0,345 kg and a collision velocity of 1196, 16 m/s with an explosive volume of 600 cm3 and a density of 1,15 g/ cm3 were considered. The microstructures obtained were composed of equiaxed ferrite grains, very fine grains of troostitic type and coarse grains with ferrite grid. Fine and aligned grains of ferrite type are observed in the casted area of both base materials. The metal hardness experienced an increase in samples from 120 HV AISI 1008 steel up to 250 HV for AISI 1066 steel. The AISI 1020 steel joint with titanium has an line shaped interface unlike the AISI 1008 steels with 4063 forms waves with uniform width, which provides a higher mechanical resistance associated with the ductility of the AISI 1008 steel.

Keywords: explosion welding; dissimilar unions; microstructural behavior; AISI 1020 steel; AISI 1066 steel.

1. INTRODUCCIÓN

Una explosión es la transformación (física o química) rápida de una sustancia, acompañada del paso de la energía potencial de la misma o los productos de su transformación a energía cinética. Una de las características de la explosión es el brusco aumento de la presión en el medio circundante, a consecuencia de lo cual surge una onda de choque y un campo de tensiones lo cual permite, entre otras ventajas, la unión de materiales con diferentes puntos de fusión.

Algunos autores (Acarer, Gulenc y Findik 2003, 2004; Durgutlu, Okuyucu y Gulenc 2008) exponen que la soldadura por explosión es un proceso en el cual una coalescencia rápida de dos superficies metálicas es causada por la energía de un explosivo detonado, no se usa metal de relleno, no se aplica calor externo, no ocurre difusión, el tiempo es demasiado corto, la unión es metalúrgica, combinada con un entrelazado mecánico que resulta de un rizado. Comúnmente es usada para unir dos metales disimiles, en particular para revestir un metal en la superficie de otro.

La selección de la sustancia explosiva para producir el endurecimiento permite garantizar la aceleración en uno de los componentes (placa voladora), hasta causar un impacto oblicuo a altas velocidades con la otra placa (base) y los criterios fundamentales para su elección son la velocidad de detonación y la energía específica del explosivo. En este sentido pudieran ser utilizados varios tipos de sustancia explosiva, en particular las combinaciones o mezclas sólidas; si las propiedades no están totalmente definidas por el fabricante, estas pueden ser determinadas de forma experimental (Mousavi y Sartangi 2009).

Al iniciarse la detonación, la carga explosiva se propaga de un extremo al otro de la placa que "vuela", es una reacción progresiva, aunque ciertamente muy rápida, que se produce a velocidades de hasta 8 500 m/s. La zona de alta presión resultante impulsa la placa que vuela para que choque con el metal de soporte en forma progresiva a alta velocidad, por lo que toma una forma angular conforme avanza la explosión (Walsh, Shreffler y Willig 1953; Durgutlu, Gulenc y Findik 2005).

En este proceso Ben (2010) especifica que la placa superior permanece en su posición en la región donde el explosivo todavía no ha detonado. Debido a que la colisión ocurre a alta velocidad, en forma progresiva y angular, provoca que se vuelvan inestables las superficies en el punto de contacto y las películas de superficie son expelidas hacia delante desde el vértice del ángulo. Por tanto, las superficies que chocan están químicamente limpias y el comportamiento del fluido del metal, que implica una cierta fusión interfasial, proporciona un contacto íntimo entre las superficies y conduce a la unión metalúrgica.

Según Petushkov, Titov y Bryzgalin (2002) en los explosivos detonantes la velocidad de las primeras moléculas gasificadas es tan grande que no ceden su calor por conductividad a la zona inalterada de la carga, sino que lo transmiten por choque, deformándola y produciendo su calentamiento y explosión adiabática con generación de nuevos gases. El proceso se repite con un movimiento ondulatorio que afecta a toda la masa explosiva y se denomina onda de choque.

Las variaciones de la velocidad de choque y del ángulo de impacto durante el proceso pueden provocar una interfase ondulada o rizada entre los dos metales. Este tipo de interfase fortalece la unión, debido a que aumenta el área de contacto y tiende a entrelazar mecánicamente las dos superficies (Al, Salem y Lazari 1984).

Algunos autores (Celik y Alsaran 1999; Madhusudan y Srinivasa 2009) plantean que el empleo de las soldaduras disímiles están asociadas a diferentes industrias tales como las termoeléctricas, la química y petroquímica, donde se presentan secciones que están construidas de aceros al carbono y algunas de otra aleación, que por razones económicas se someten a temperaturas menores a 100 °C. Sin embargo, otras secciones operan a elevadas temperaturas donde los problemas de corrosión o pérdida de las propiedades mecánicas están presentes y causan fallas que deben ser reparadas o cambiadas frecuentemente.

En correspondencia con lo planteado anteriormente y por las condiciones de operacionalidad que se puedan lograr en las uniones de soldadura, es donde la unión de materiales disímiles adquiere gran importancia lo cual da origen a diversos estudios dirigidos hacia la compresión de las fallas que se presentan durante el servicio y que han sido vinculadas a las uniones disímiles mediante el fenómeno de desunión, que se presenta en la zona de transición de las uniones disímiles

El trabajo tiene como objetivo establecer el comportamiento microestructural de uniones disímiles realizadas por el proceso de soldadura por explosión donde se consideran parámetros como la velocidad de impacto, el ángulo de colisión y la velocidad del punto de colisión.

2. MATERIALES Y MÉTODOS

2.1. Parámetros en el proceso de soldadura por explosión

Para el proceso de soldadura con explosivos se tuvo en cuenta tres etapas básicas: la detonación de la carga explosiva, la deformación y aceleración de la plancha volante y la colisión entre ambas planchas; los parámetros considerados fueron:

Vpvelocidad de impacto; m/s

b - ángulo de colisión; grado

Vcvelocidad del punto de colisión; m/s

Ekenergía cinética del explosivo; J

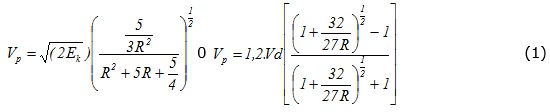

La velocidad de colisión y la velocidad de la plancha volante deben ser menores que la velocidad del sonido en cada uno de los componentes a soldar, la velocidad de impacto se calcula como:

Donde:

Vd - velocidad de detonación; m/s

R- radio de carga, kg

El volumen del explosivo se calcula de acuerdo a las dimensiones y el espesor del ancho y alto del material a unir.

V=a.b.c (2)

En la que:

a - largo de la plancha, cm

b - ancho de la plancha, cm

c - espesor del explosivo, cm

La masa del explosivo se calcula de acuerdo a la ecuación 3.

m=V.p (3)

Siendo:

V - volumen de la carga explosiva, cm3

r - densidad del explosivo, g/cm3

El radio de la carga se determina como:

![]() (4)

(4)

Para la que:

m - masa del explosivo, kg

Para calcular la desviación del explosivo se tiene en cuenta la ecuación siguiente:

Donde:

f- desviación del material explosivo.

VG - es la velocidad de detonación de la partícula detrás del frente de detonación de los gases.

En el presente trabajo fue elegido ![]() como 0,8

como 0,8

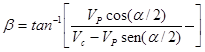

Como se requiere de un chorro en la región de choque, el valor mínimo del ángulo de colisión β debe ser excedido. Para un metal dado, el ángulo es una función de la velocidad de colisión, por lo que se calcula en función de esta velocidad y de la ecuación dinámica de estado. El ángulo β se calcula como:

(6)

(6)

Si se tiene en cuenta que la velocidad de la partícula es un cuarto de la velocidad de detonación, entonces se obtiene según Caraballo y Vinardell (2004) como:

![]() (7)

(7)

Siendo:

Up - velocidad de las partículas; m/s

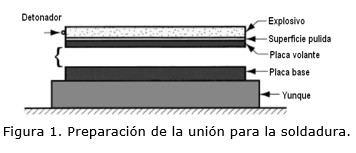

En esta distribución las dos placas están en la configuración paralela y a una determinada distancia de separación, con la carga explosiva encima de la parte superior, denominada la placa volátil. Como capa amortiguadora se empleó el plástico entre el explosivo y la placa volátil.

2.2. Materiales empleados

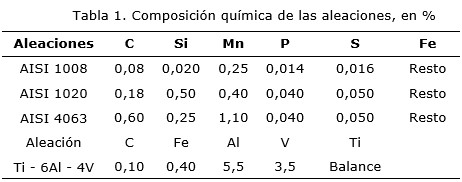

Para el desarrollo del trabajo se seleccionaron cuatro materiales base: acero AISI 1020, el acero AISI 1008, el acero AISI 4063 y la aleación de titanio Ti – 6Al – 4V. Las uniones disímiles se realizaron de la forma siguiente: titanio - acero AISI 1020 y acero AISI 4063 – acero AISI 1008. Las diferentes probetas se prepararon con longitud de 200 x 200 mm.

2.2.1. Composición química de los materiales

La composición química de los aceros se determinó mediante análisis espectral, en un espectrómetro de masa cuántico, ESPECTROLAB 230, con electrodo de carbón bajo arco sumergido en atmósfera de argón y para la aleación de titanio se realizó en un espectrómetro de masa PMI MASTER PRO con electrodo de base tungsteno bajo arco sumergido en atmósfera de argón. En la Tabla 1 se muestra la composición química de las aleaciones.

La soldadura disímil entre las aleaciones se realizó con la unión siguiente:

· Aleación de titanio Ti - 6Al - 4V y el acero AISI 1020.

· Acero AISI 4063 y el acero AISI 1008.

2.1.1.1. Material explosivo empleado

Para la realización de las uniones se utilizó como sustancia explosiva industrial el TECTRON 100, el cual cumple con los requerimientos exigidos para la realización de la soldadura por explosivos de las aleaciones objeto de estudio. Los parámetros de detonación del explosivo según Caraballo y Vinardell (2004) son:

· Densidad (ρ); 1,15 g/cm3

· Energía específica (Ee); 3097,64 J

2.2.2. Plan experimental

Para el desarrollo del plan experimental se prepararon las muestras de las aleaciones objeto de estudio. La unión se realizó en configuración paralela, como se muestra en la Figura 1. Se realizó primeramente la limpieza de la superficie de las probetas.

Las diferentes probetas se prepararon con longitud de 200 x 200 mm, se cortaron longitudinalmente en una fresadora vertical de acuerdo con los datos establecidos en la Tabla 2.

2.3. Microestructura de las aleaciones

Para el análisis microestructural se empleó un microscopio óptico NOVEL modelo NIM-100, con cámara acoplada, instalada mediante el hardware IMI.VIDEOCAPTURE.exe.

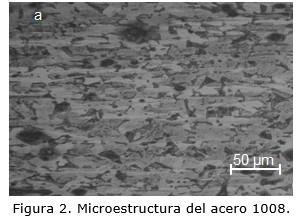

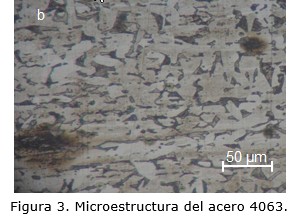

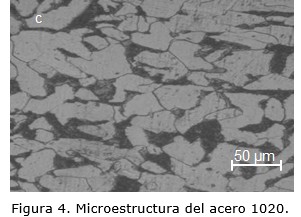

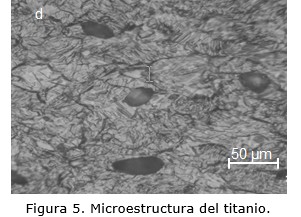

El análisis microestructural consistió en la observación de una muestra patrón de las diferentes aleaciones, se seleccionó la zona del metal base lo más alejado de donde pudiera tener influencia el ciclo térmico de soldadura. El objetivo de este análisis fue obtener una muestra sin afectación en su estructura metalográfica, que permitiera determinar posibles cambios ocurridos tanto en la ZF como en la influencia térmica. La Figura 2 (a), (b), (c) y (d) muestran las estructuras de las diferentes aleaciones. Para revelar las estructuras metalográficas, en los aceros, se empleó como reactivo químico el nital al 2 %, una parte de ácido nítrico y tres partes de ácido florhídrico en un tiempo de 15 segundos y en la aleación de titanio una mezcla de 5 ml de HF, 35 ml de HNO3 y 60 ml de H2O en un tiempo de 60 segundos.

|

|

|

|

|

|

La Figura 2 (a), que se corresponde con el acero AISI 1008, está compuesta por una estructura ferrítica, las microestructuras de las figuras b y c, que pertenecen al acero AISI 1066 y el AISI 1020, están compuestas por una estructura de ferrita + perlita y la microestructura de la aleación de titanio (Figura 2 d) posee granos equiaxiales de fase α.

3. RESULTADOS Y DISCUSIÓN

3.1. Análisis de los parámetros del proceso de soldadura

Para determinar la velocidad de colisión y la velocidad de la plancha volante se emplea la ecuación 1, con una velocidad de detonación de 2 800 m/s, un radio de la carga, calculado por la ecuación 4 (0,345 kg), se obtiene una velocidad de colisión de 1 196, 16 m/s, con la que se logra el aspecto fluido viscoso de las aleaciones y una unión metalúrgica entre ellos, pues el mecanismo está basado en que bajo la acción de grandes cargas de choque que impactan la pieza a alta velocidad pueden precipitar fases secundarias, sobre todo del tipo carburo, en la matriz austenítica, lo que ha sido también planteado por Jinxiang et al. (2005) y Morizono, Yamaguchi y Tsurekawa (2015).

El volumen de la carga explosiva se calculó por la ecuación 2, con un ancho de 20 cm y largo de 20 cm de plancha, así como espesor del explosivo de 1,5 cm, el volumen obtenido fue de 600 cm3. Con tal volumen de explosivo y una densidad de 1,15 g/cm3, fue calculada por la ecuación 3, la masa de la carga explosiva, cuyo valor obtenido fue de 0,69 kg.

Para la desviación de la carga explosiva, donde se tuvo en cuenta la ecuación 5, fue tomada para el trabajo el valor de 0,8, de igual manera se consideró el ángulo de colisión β con un valor de 7o considerando la ecuación 6. La velocidad de la partícula (Up) fue calculada por la ecuación 7 donde se consideró una velocidad de detonación de 2 800 m/s, por lo que se obtuvo un valor de 700 m/s.

En la compactación dinámica, entre la placa base y la placa volante, la onda de choque induce altas presiones que permiten la unión entre partículas y la formación de compacto con altas densidades, sin inducir difusión de largo alcance o transformación de fase alguna. El efecto de frotación cortante, que se supone tiene lugar durante la compactación dinámica, produce una fuerte unión entre las partículas.

Para un contacto lineal, como es el caso de preparación de las muestras y realizar la unión soldada por explosión, la fluencia debajo de la capa superficial comienza cuando la presión media de contacto se aproxima a la resistencia máxima de la aleación, sin embargo la zona sub - superficial plástica está rodeada y constreñida por material que aún responde elásticamente. Se pueden alcanzar magnitudes de la tensión de contacto con el límite de fluencia del material antes de que la zona crezca lo suficiente como para lograr, en la superficie, el resultado de un flujo plástico masivo, según lo planteado por Petushkov (2003) y Greenberg y demás investigadores (2012).

3.2. Análisis microestructural de la aleación de titanio – acero AISI 1020

Las microestructuras de las Figuras 6a, 6b y 6c, que se corresponden con la unión metalúrgica de la aleación de titanio Ti - 6Al - 4V y el acero AISI 1020, muestran diferentes orientaciones del grano, las que contribuyen a la activación de sistemas de deslizamiento y se convierten en un régimen activo que determina los niveles de deformación y tensiones locales del grano y consecuentemente con la deformación a nivel macroscópico.

Las Figuras (a), la (b) y la (c) se corresponden con la unión soldada disímil titanio-acero AISI 1020, la parte superior, que se corresponde con el AISI 1020, está compuesta por granos de ferrita equiaxiales, los cuales se reducen según se acercan a la zona de fusión de la aleación de titanio.

En la interfase de la unión, se presenta una modificación de la microestructura en la línea de fusión con refinamiento de grano, mientras que en la zona deformada existe un crecimiento de grano marcado por los límites de granos y en el interior de los granos existen pequeños subgranos. En la interfase de soldadura se presenta una estructura en forma de ola, sin presentar la microestructura de granos columnares cerca de la línea de fusión, mientras que en el centro de la interfase de soldadura, la microestructura es equiaxial debido a la solidificación de ambas aleaciones después de realizado el proceso de soldadura.

Las microstructuras observadas en las figuras anteriores, presentan una estructura de mayor tamaño en el crecimiento de grano al alejarse de la zona deformada. La fuerza impulsora del proceso del crecimiento del grano resulta de la disminución de la energía libre, como consecuencia de la reducción del área de la frontera en ellos. Este crecimiento se produce por difusión, por la deformación plástica y la combinación de la adhesión y del entrelazado mecánico que asegura una unión fuerte, lo que fue reportado por Fukui e Inamura (2004).

3.3. Análisis microestructural de la aleaciones AISI 4063 – acero AISI 1008

Las Figuras 7(a), (b), (c) y (d) se corresponden con la unión disímil de las aleaciones AISI 4063 y del acero AISI 1008.

En las microestructuras obtenidas, se puede observar el comportamiento descrito por la ola en la zona de fusión del material, donde el material de mayor dureza, el acero AISI 4063, se introduce por efecto de la difusión en el acero AISI 1008, ya que este es más dúctil que el primero, permitiendo que por los átomos del mismo se difunda las estructuras de los átomos del material de mayor dureza.

Se aprecia en la zona de soldadura una orientación preferencial de los granos en ambas aleaciones en un mimo sentido, lo cual está asociado a la presión de detonación y la onda expansiva del explosivo al ejercer su fuerza sobre la placa volante. La distribución de temperaturas a todo lo largo de las piezas ha provocado la deformación plástica en la interfase con una disminución en la dureza de las aleaciones que involucra la migración de átomos y se produzca la unión entre ambas.

En la unión soldada la estructura del acero AISI 4063 (parte oscura) presenta un fondo de granos muy finos del tipo troostítico y grano grueso con red de ferrita y en la zona de la interfase fundida de ambos materiales (parte clara) presenta granos finos y alineados del tipo ferrítico.

Debido a que la deformación plástica representa en sí el movimiento de las dislocaciones por los planos de deslizamiento con su salida a la superficie de los cristales, es que el surgimiento de cualquier tipo de obstáculo capaz de dificultar el movimiento de las dislocaciones provoca el endurecimiento del policristal y el incremento de su resistencia (García et al. 2007).

Del análisis metalográfico se llega a la conclusión que como consecuencia del trabajo de deformación en frío realizado por la acción de las cargas explosivas, se origina una textura de deformación plástica donde el material se endurece por efecto de la soldadura por explosión.

3.4. Análisis de la dureza

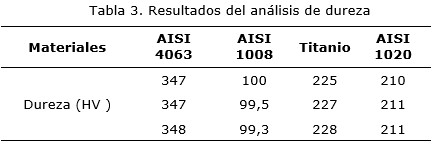

Para la evaluación de la dureza se realizaron tres mediciones como mínimo en cada una de la zona de soldadura de las aleaciones, las que luego fueron promediadas, cuyos resultados se muestran en la Tabla 3.

La causa del incremento de la dureza en las muestras soldadas por explosivos se debe fundamentalmente a la deformación plástica por el aumento de la densidad de dislocaciones y la consecuente reducción del tamaño del grano.

4. CONCLUSIONES

· Se pudo establecer en el análisis microestructural en la que la unión, del acero AISI 1020 con el titanio presenta una interfase en forma de línea, a diferencia de la junta de acero AISI 1008 con el AISI 4063 que forma ondulaciones con amplitud regular, lo que garantiza un aumento en la resistencia mecánica, asociada a la ductilidad del acero AISI 1008.

· Las velocidades de impacto, detonación y colisión, y la fracción de volumen influyen de manera diferente en la deformación permanente de las aleaciones disímiles sometidas a proceso de soldadura por explosión.

· Por el efecto de la deformación plástica, en la interfase de las uniones disímiles se pudo determinar que producto de la onda de choque, se produce incremento de dureza asociado a la disminución del tamaño del grano por efecto de la compactación dinámica.

5. REFERENCIAS

Acarer, M.; Gulenc, B. y Findik, F. 2003: Investigation of explosive welding parameters and their effects on microhardness and shear strength. Materials y Design 24(8): 659-664.

Acarer, M., Gulenc, B.; Findik, F. 2004: The influence of some factors on steel/steel bonding quality on these characteristics of explosive welding joints. Journal of Materials Science 39(21): 6457-6466.

Al, S.; Salem, S.; Lazari, G. 1984: Explosive welding of flat plates in free flight. International Journal of Impact Engineering 1(2): 85-101.

Ben, A. 2010: Wave formation mechanism in magnetic pulse welding. International Journal of Impact Engineering 37(4): 397-404.

Caraballo, M. A. y Vinardell, C. 2004: Evaluación del comportamiento físico del acero Hadfield sometido a cargas explosivas. Minería y Geología 20(1-2): 95-101.

Celik, A. y Alsaran, A. 1999: Mechanical and structural properties of similar and dissimilar steel joints. Materials Characterization 43(11): 311-318.

Durgutlu, A.; Gulenc, B. y Findik, F. 2005: Examination of copper/stainless steel joints formed by explosive welding. Materials y Design 26(6): 497-507.

Durgutlu, A.; Okuyucu, H. y Gulenc, B. 2008: Investigation of effect of the stand-off distance on interfaz characteristics of explosively welded copper and stainless steel. Materials y Design 29(7): 1480-1484.

Fukui, Y. y Inamura, T. 2004: Mechanical properties of a Ti-Nb-Al Shape Memory Alloys. Material Transaction 45(4): 1077-1085.

García, J.; Burgos, J.; Álvarez, M. y García, J. 2007: Efecto del tratamiento con explosivos sobre las tensiones residuales en uniones soldadas de acero al carbono. Revista de la Facultad de Ingeniería Universidad Central de Venezuela 22(2): 50-54.

Greenberg, B.; Ivanov, M.; Patselov, A. y Yu, P. 2012: The processes of fragmentation, intermixing and fusion upon explosion welding. Elsevier. AASRI Procedia 3(1): 66-72.

Jinxiang, Z.; Kaishin, L.; Kai, Z.; Xiaojie, L.; Ying, L. y Kai, Z. 2005: A study on the relief of residual stresses in weldments with explosive treatment. International Journal of Solids and Structures 42(13): 3794-3806.

Madhusudan, G. y Srinivasa, R. 2009: Microstructure and mechanical properties of similar and dissimilar stainless steel electron beam and friction welds. International Journal of Advance Manufacturing Technology 45(5): 875-888.

Morizono, Y.; Yamaguchi, T. y Tsurekawa, S. 2015: Aluminizing of High-carbon Steel by Explosive Welding and Subsequent Heat Treatment. ISIJ International 55(1): 272-277.

Mousavi, S. y Sartangi, P. 2009: Experimental investigation of explosive welding of cp titanium/AISI 304 stainless steel. Materials y Design 30(3): 459-468.

Petushkov, V. 2003: Peculiarities of explosion treatment of the circumferential weld on pipe filled with liquid. Paton Welding Journal 6(2): 14-16.

Petushkov, V. G.; Titov, V. A. y Bryzgalin, A. G. 2002: Limiting thickness of welded joints to be explosion treated. Paton Welding Journal 1(3): 20-27.

Walsh, J.; Shreffler, R. y Willig, F. 1953: Limiting conditions for jet formation in high velocity collision. Journal of Apply Physics 24(3): 349-359.

Recibido: 16/02/2016

Aprobado: 17/02/2017

Juan Ramón Castillo-Matos, Profesor Instructor. Departamento de Mecánica. Especialista en Ciencias e Ingenieria de Materiales, Ensayos destructivos y no destructivos. Instituto Superior Minero Metalúrgico, Moa, Holguín, Cuba rcastillom@ismm.edu.cu