Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Minería y Geología

versión On-line ISSN 1993-8012

Min. Geol. vol.33 no.4 Moa oct.-dic. 2017

ARTÍCULO ORIGINAL

Evaluación del acero AISI 420 en estado de fundición para fabricación de impelentes de turboaereadores

Evaluation of the steel AISI 420 in foundry state for the production of agitator´s impeller

Miguel Ángel Muñiz Nueva1, Francisco Luis Hernández Arias1, Isnel Rodríguez González2, Julio Cesar Urbina Herrán1

1Lic. en construcción de Maquinarias. Máster en Electromecánica. Universidad de Holguín Oscar Lucero Moya, Cuba mnueva@cum.uho.edu.cu

2Doctor en Ciencias Técnicas. Profesor Titular. Departamento de Mecánica. Instituto Superior Minero Metalúrgico, Moa, Holguín, Cuba irgonzalez@ismm.edu.cu

RESUMEN

En las empresas productoras de níquel con tecnología Caron el desgaste en los impelentes de los turboaereadores provoca el acortamiento de la vida útil de estos equipos. El objetivo del presente trabajo es evaluar, en condiciones de abrasividad del mineral reducido sometido a lixiviación en el proceso Caron, la resistencia al desgaste del acero de alta resistencia AISI 420, con el fin de utilizarlo como sustituto del acero X27H20 (ASTM 314), del cual se fabrican actualmente estos impelentes. Para conocer la resistencia a la abrasión, en estado de fundición, y comparar los resultados se seleccionaron muestras de acero AISI 420 a las que se le aplicó un tratamiento térmico de temple y revenido, luego se sometieron a ensayos de desgaste, con el empleo del método gravimétrico, con tiempos de permanencia de una hora, previa toma del peso. Los resultados muestran que aunque existe una ligera diferencia entre la dureza del material en estado de fundición y con tratamiento térmico, la pérdida de peso presenta valores ínfimos, por lo que se llega a la conclusión de que el material propuesto y evaluado cumple con los requisitos técnicos establecidos, y exhibe un comportamiento conforme con las exigencias del fabricante.

Palabras clave: desgaste abrasivo; turboaereadores; impelentes; tecnología Caron; acero AISI 420; comportamiento microestructural.

ABSTRACT

In companies producing nickel with Caron technology, the wear and tear on the impellers of the turbo-rods causes the shortening of the life of these equipment. The objective of the present work is to evaluate, under abrasion conditions of the reduced ore subjected to leaching in the Caron process, the wear resistance of AISI 420 high strength steel, in order to use it as a substitute for steel X27H20 (ASTM 314), of which these impellers are currently manufactured. To determine the abrasion resistance, in the melt state, and to compare the results, samples of AISI 420 steel were subjected to a tempering and tempering heat treatment, then subjected to wear tests, using the gravimetric method, with times of permanence of one hour, previous taking of the weight. The results show that although there is a slight difference between the hardness of the material in the melt state and with heat treatment, the weight loss has very low values, so that it is concluded that the material proposed and evaluated meets the requirements established, and exhibits behavior consistent with the manufacturer's requirements.

Keywords: abrasive wear; agitators; impellers; Caron technology; AISI 420 steel; microstructural behavior.

1. INTRODUCCIÓN

La industria cubana del níquel es uno de los pilares en los que se sustenta el desarrollo económico-industrial del país, inmerso en el perfeccionamiento empresarial como vía para lograr competitividad a nivel mundial; como proceso integral esto no puede estar ajeno al progreso de su tecnología, a partir de la aplicación consecuente de los avances de la ciencia y la técnica.

En el noreste de la provincia de Holguín se sitúan las dos empresas productoras de níquel y cobalto, una de las cuales emplea el proceso de lixiviación "carbonato amoniacal" conocido como Caron. Debido al fenómeno de abrasión en el área de lixiviación los impelentes de los turboaereadores sufren un desgaste que afecta la eficiencia de esta área, y por consiguiente, la capacidad productiva de la planta y de la empresa, con las correspondientes consecuencias económicas y productivas.

Los impelentes son elementos de gran tamaño y peso, con diámetro de 1 225 mm; se fabrican en este caso de acero X27H20 (ASTM 314) y operan bajo las siguientes condiciones:

1. Cargas de flexión provocadas por el movimiento de rotación, al remover la mezcla mecánica, y por el peso de la carga y el del elemento.

2. La mezcla mecánica está compuesta por una gran variedad de partículas abrasivas que provocan el desgaste prematuro de las paletas de los impelentes.

3. Temperaturas de hasta 54 0C producto de las reacciones químicas que tienen lugar en los turboaereadores.

4. Inyección de gran volumen de aire a presión que al combinarse con las partículas en suspensión de la mezcla provocan el desgaste (por erosión y abrasión) de los elementos.

5. Tiempos de operación prolongados bajo un régimen continuo de producción en las condiciones anteriormente expuestas.

Estas circunstancias demandan de un material con gran resistencia a la flexión, al desgaste y buena estabilidad química ante el medio (Ganguly y Choudki 2007). Algunos estudios han estado enfocados a resolver problemas en estos equipos y a evaluar otros materiales resistentes a la abrasión (Velázquez 2002; Caraballo 2007). El objetivo del presente es evaluar la resistencia al desgaste del acero AISI 420, en condiciones de abrasividad del mineral reducido, sometido a lixiviación en el proceso con tecnología Caron.

2. MATERIALES Y MÉTODOS

Muestras de acero AISI 420 se sometieron a ensayos de desgaste y de valoración de su resistencia a la abrasión en estado de fundición, unas y otras con tratamiento térmico de temple y revenido para poder comparar el resultado obtenido. La fusión se realizó en un horno de inducción ICHT-6 con revestimiento ácido de una tonelada de capacidad. El análisis químico se realizó por medio de un espectrómetro de masa Espectrolab 230, con electrodo de carbón bajo arco sumergido en atmósfera de argón.

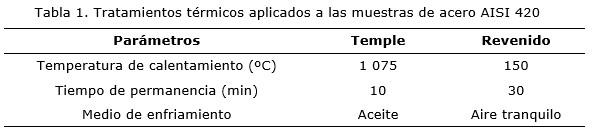

Se seleccionaron tres muestras replicadas cada una para tratamiento térmico de temple en aceite y revenido bajo, de acuerdo con la norma SAE AMS – H 6875A (2006), que establece la temperatura de recocido entre 950 0C y 1 075 0C. En la Tabla 1 se muestran los parámetros de los tratamientos térmicos aplicados.

En el enfriamiento, durante el temple, las probetas se agitaron intensamente para mejorar las condiciones de transferencia de calor al aceite y evitar que este se inflamara por el contacto con la pieza caliente; además de evitar la formación de zonas estancadas de temperatura, lo que puede conducir a la obtención de una dureza irregular en toda la superficie templada (Rodríguez 2013).

Se tomaron otras tres muestras más, en estado de fundición, con sus respectivas réplicas para someterlas a ensayos de dureza y análisis metalográfico, según la norma ASTM International E18-07 (2007). Se realizó la comprobación en tres puntos distintos de la pieza. Se efectuaron ensayos de dureza, según lo especificado por la norma ASTM E 92, y siguiendo las especificaciones de las normas NC 10-56:86 y ASTM E 384-89 para la evaluación de materiales metálicos. Se empleó un durómetro Rockwell Tokwel con penetrador de diamante en forma de cono, totalizándose tres mediciones en cada una de las muestras estudiadas.

El análisis microestructural se realizó siguiendo lo indicado por las normas NC 10-55:86, NC 10-56:86 y ASTM E 3-95, la que establece la forma de preparación de las probetas para la realización del ensayo. La microestructura resultante de la aleación tratada térmicamente y en estado de fundición se analizó empleando un microscopio óptico Olympus AX70, con cámara fotográfica Sony (DXC-107/107P, 12 V CC) acoplada. Se emplearon combinaciones de objetivos y oculares para obtener magnificaciones de imágenes de 100 X a 1000 X. Se determinó, además, el tamaño del grano metálico según las normas NC 10-57:86 y ASTM E112, que describen los distintos métodos para la medición del tamaño del grano y, establecen la clasificación siguiente: procedimiento de comparación, planimétrico y de intersección.

Los ensayos de abrasión se realizaron aplicando el método gravimétrico (NC 04-79: 87 y ASTM: G 65-94), con tiempos de permanencia de una hora. El peso de las probetas se tomó utilizando una balanza digital Sartorius, con una precisión de 0,1 mg.

3. RESULTADOS Y DISCUSIÓN

3.1. Análisis químico de las muestras

La composición química de las muestras se tomó del promedio de tres análisis realizados en puntos diferentes, la que estuvo dentro del rango establecido para la aleación, como se muestra en la Tabla 2, según especificaciones técnicas de enero de 2007 y la composición real de la fundición en la Tabla 3.

Como se puede apreciar, el porcentaje de carbono se encuentra en el rango establecido, lo que beneficia la obtención de un grano más fino y favorece, además, la dureza; el resto de los componentes se encuentran dentro de los rangos establecidos en las normas.

3.2. Comprobación de la dureza

La dureza de las muestras en estado de fundición y después de ser tratadas térmicamente fue de 53 HRC y 58 HRC, respectivamente. Estos valores de dureza son propicios para un buen comportamiento al desgaste, cuestión a corroborar en los ensayos de desgaste.

3.3. Análisis microestructural

Se observa una estructura dendrítica, típica de la microestructura del acero AISI 420 en estado de fundición. En la Figura 1 se muestra la micrografía del mismo. El tamaño de grano en este caso es de 6 µm, el cual fue determinado según las normas NC10-57:86 y la ASTM E112, utilizando el método de comparación.

Para el mismo material con tratamiento térmico (Figura 2, a y b) se revelan las franjas de fases secundarias en el borde de los granos, con una estructura martensítica en su interior, lo que caracteriza la resistencia al desgaste abrasivo, planteado también por Ganguly y Choudki (2007).

3.4. Evaluación de la resistencia al desgaste de la aleación

En la Figura 3 se presenta el comportamiento del desgaste. Se observa que aunque existe aparentemente una gran abertura entre ambas curvas la diferencia es relativamente pequeña, por lo que resulta más económico la utilización del acero AISI 420 en estado de fundición que con tratamiento térmico.

Como se aprecia en la Figura 4, la pérdida de peso disminuye en la medida en que se incrementa la dureza del AISI 420. Se puede observar que esta se comporta de manera similar, tanto en estado de fundición, como cuando se le realiza un temple a 1 075 ºC y revenido a 300 ºC, con una pérdida de peso de aproximadamente 0,037 g.

Se demostró que, si bien existe una diferencia de HRC 5 en los valores de dureza de las muestras sin tratamiento térmico (estado de fundición) y con tratamiento térmico, para el caso en que las muestras no han sido tratadas térmicamente, la pérdida de peso presenta valores ínfimos de alrededor de 0,011 g y 0,014 g diarios, para un promedio de 0,0125 g. La elevada dureza y resistencia al desgaste se garantiza, en estado de fundición, gracias a la combinación de la martensita con los carburos que aparecen en la matriz metálica, lo cual ha sido también reflejado por otros investigadores (Velázquez 2002; Medina, Serna y Padovose 2011).

Para el valor de dureza obtenido (53 HRC), la pérdida de peso reporta alrededor de 0,02 kg de material desgastado en un día, por lo que para 450 días (tiempo de remplazo) alcanzaría la cifra de unos 0,15 kg en cada paleta. Los valores de dicha pérdida de peso se consideran adecuados, toda vez que el costo del tratamiento térmico encarece la tecnología de obtención de los impelentes, con dureza y resistencia al desgaste superiores, expresado también por Newman y Skinner (1986).

La microestructura y dureza obtenidas, en estado de fundición, satisfacen los requerimientos de diseño y justifican la no realización del tratamiento térmico para el caso analizado, según lo planteado por Rodríguez (2013) y Ganguly y Choudki (2007).

En la Figura 5 se presentan imágenes de las paletas en estado de fundición, después de ocho meses de trabajo continuo, donde se puede apreciar que el desgaste es mínimo.

4. CONCLUSIONES

· La evaluación de la resistencia al desgaste de los impelentes, elaborados de acero AISI 420, permitió comprobar que aunque existe una ligera diferencia en la dureza del material en estado de fundición y con tratamiento térmico, la pérdida de peso presenta valores ínfimos.

· Se evidenció la existencia de martensita, con presencia de fases secundarias ubicadas alrededor de los cristales, lo que justifica la elevada dureza y resistencia al desgaste, por abrasión, del acero AISI 420, encontradas en las muestras en estado de fundición.

5. REFERENCIAS

Caraballo, M. A. 2007: Incidencia del endurecimiento mediante explosivos en el desempeño del acero Hadfield. Revista Facultad de Ingeniería 39: 89-99.

Ganguly, A. y Choudki, B. L. 2007: Heat treatment of AISI-420 grade martensitic stainles steel. Baltimore Convention Center, Maryland, USA.

Medina, R.; Serna, C. y Padovose, L. 2011: Analisys of tempering steel by magnetic Barkhausen noise. Research grouppyrometallurgical and material. University of Antioquia. Medellín, Colombia.

Newman, P. T. y Skinner, J. 1986: The high temperature sliding wear of Stainless Steels in CO2 atmosphere -the effect of adding low concentration of oxygen. Wear 112(3): 291-325.

Rodríguez, A. 2013: Estudio del efecto del tratamiento térmico del acero AISI 420F en las propiedades de resistencia a la corrosión en biocombustible E 100. Universidad Autónoma. Ciudad Juárez, México.

Velázquez, A. 2002: Fragilización de la aleación HH por precipitación de la fase sigma. Tesis doctoral. Instituto Superior Minero Metalúrgico de Moa.

Recibido: 06/01/2017

Aprobado: 30/06/2017

Miguel Ángel Muñiz Nueva, Lic. en construcción de Maquinarias. Máster en Electromecánica, Universidad de Holguín Oscar Lucero Moya, Cuba mnueva@cum.uho.edu.cu