Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Minería y Geología

versión On-line ISSN 1993-8012

Min. Geol. vol.33 no.4 Moa oct.-dic. 2017

ARTÍCULO ORIGINAL

Caracterización del acero 70XL empleado en la fabricación de bolas para la molienda del clinker

Characterization of steel 70XL used in the manufacture of balls for the clinker's milling

Eider Gresesqui Lobaina1, Isnel Rodríguez González1, Tomás Fernández Columbié1

1Departamento de Mecánica. Instituto Superior Minero Metalúrgico, Moa, Holguín, Cuba egresesqui@ismm.edu.cu

RESUMEN

El presente artículo trata el desgaste de las bolas empleadas para la molienda del clinker en los procesos de obtención de cemento. Se confeccionaron tres probetas de distinto acero: una de acero AISI 4140, con el que se forjan bolas para el proceso de molienda; otra de acero 70XL (70 XL) con tratamientos térmicos de normalizado, temple y revenido; y la tercera, de igual material que la segunda pero sin tratamiento. Para la observación metalográfica las muestras se elaboraron con dimensiones de 10 mm de diámetro y 8 mm de espesor, revelándose para el acero AISI 4140 una estructura de tipo martensítica con alguna presencia de ferrita acicular. Para el acero 70XL sin tratamiento térmico se observó la presencia de ferrita y cementita, mientras que el acero 70XL con tratamiento térmico mostró en los límites de grano cementita libre en una matriz perlítica, lo que se tradujo en una mayor dureza (hasta de HRC 59,8) y un menor desgaste gravimétrico, en comparación con los otros materiales. Por ello se recomienda como el más adecuado para la fabricación de las bolas para la molienda de minerales el acero 70XL con tratamiento térmico.

Palabras clave: desgaste gravimétrico; dureza; molienda de minerales; microestructura; aceros; aleaciones.

ABSTRACT

The present article deals with the wear of the balls used for the grinding of the clinker in the processes of obtaining cement. Three specimens of different steel were made: one of steel AISI 4140, with which balls are forged for the milling process; another 70XL steel (70 XL) with normalized, tempered and tempered thermal treatments; and the third, of equal material that the second but without treatment. For the metallographic observation the samples were made with dimensions of 10 mm in diameter and 8 mm in thickness, revealing for AISI 4140 steel a structure of martensitic type with some presence of acicular ferrite. For the 70XL steel without heat treatment the presence of ferrite and cementite was observed, while the steel 70XL with heat treatment showed in the limits of free cementite grain in a pearly matrix, which resulted in a higher hardness (up to HRC 59 , 8) and lower gravimetric wear compared to other materials. Therefore it is recommended as the most suitable for the manufacture of balls for grinding minerals 70XL steel with heat treatment.

Keywords: Gravimetric wear; ball; milling; microstructure; hardness.

1. INTRODUCCIÓN

Los equipos de procesamiento de minerales, tales como los molinos de bolas para la trituración del clinker en las industrias del cemento, están sometidos a severas condiciones de desgaste y de impacto. En esta industria, al igual que en la minera, los consumos de cuerpos moledores ocasionan pérdidas económicas considerables que pueden alcanzar cientos de millones de dólares en el mundo. También los nuevos diseños de molinos con altas energías de impacto exigen incrementar los parámetros de trabajo, principalmente la tenacidad (Albertin et al. 2008).

Según Osorio, Restrepo y Marín (2009) para el tratamiento industrial de rocas y minerales es necesaria la preparación previa de los mismos, donde normalmente se requiere reducir el tamaño de la partícula. Además, estos investigadores plantean que existe una serie de elementos importantes que influyen en la molienda de los materiales, entre los que se encuentran la velocidad crítica, las relaciones entre los elementos variables de los molinos, el tamaño máximo de los elementos moledores, el volumen de carga, la potencia y el tipo de molienda (húmeda o seca). Estas operaciones son de aplicación habitual en los procesos de fabricación del cemento.

1.1. Características de las bolas en el molino

La carga de bolas en un molino consta de diversos diámetros y calidades de material que se distribuyen en cámaras diferentes dentro de los mismos (Rivera 2013). Los tamaños máximo y mínimo de las bolas y la composición de estos tamaños dependen de varios factores como el tamaño máximo del material de alimentación a ser molido y la molturabilidad y estructura mineralógica del material de alimentación.

Dependiendo del proceso y de la etapa de molienda que se trate, las bolas deben resistir las fuerzas de impacto entre ellas (especialmente en la molienda de gruesos con bolas grandes), el desgaste causado por las fuerzas de fricción entre las bolas y las placas de blindaje, el desgaste causado por materiales abrasivos y la corrosión (Alcántara 2008).

1.2. Materiales para la elaboración de elementos de molienda

Los cuerpos moledores, por lo general, son fabricados por fundición o forjado. Como aleaciones hierro-carbono, tres de sus principales microconstituyentes son la austenita, la ferrita y la cementita, cada uno con características propias, que al adicionar otros elementos y alterar controladamente la temperatura, ayudan a mejorar sus propiedades mecánicas (Callister 2009; Belzunce 2001).

Algunos investigadores (Diez et al. 2008; Putatunda y Bingi 2012) sugieren los hierros nodulares para la obtención de aleaciones con buenas propiedades de resistencia, debido a que son materiales ferrosos que han evolucionado a través del tratamiento térmico (tto) de austemperizado.

El austemperizado en estas aleaciones promueve la formación de microestructuras de ferrita acicular y austenita estable con altos contenidos de carbono, lo que proporciona una elevada combinación de resistencia y ductilidad en las bolas.

Para bola de aceros de alto contenido de carbono, la norma soviética Gost-977-75 propone tratamientos térmicos de normalizado, temple y revenido, según Silot (2014).

La derivación conclusiva de estos tratamientos témicos es la obtención de una matriz de ferrita con una fina y bien distribuida dispersión de carburos. Al mismo tiempo, este cambio microestructural, asociado a una contracción dimensional, va unido a un fuerte aumento de la tenacidad del producto debido a una pérdida de dureza y de resistencia mecánica.

El Ni-Hard es una fundición blanca con contenidos aproximados de cromo y níquel de 2 % y 4 %, respectivamente, además de un bajo contenido de silicio. Es resistente al desgaste por deslizamiento, no siendo así para el desgaste por choque. Sin embargo, en investigación realizada por Duda (1977) se evidenció que hay bolas de este material a las que se le atribuye cuatro veces la duración de las bolas de acero forjado y endurecido.

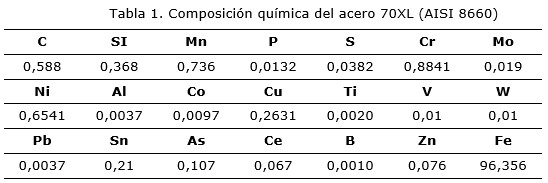

En Cuba se llevan a cabo desde el año 2013 producciones de bolas fundidas de acero 70XL (AISI 8660) para la molienda del clinker en la producción de cemento. La composición química de estas aparece en la Tabla 1, distinguiéndose que existe un alto contenido de manganeso, cromo y níquel.

El análisis químico se realizó empleando un espectrómetro cuántico de masa Belec Compact Port (Mobile Spectrometer for Metal Analisis) en un laboratorio especializado de la Empresa Mecánica del Níquel (EMNi) de Moa "Comandante Gustavo Machín Hoed de Beche". A cada muestra se les aplicaron tres chispazos separados uno del otro, para luego tomar una medida de los resultados obtenidos y realizar una comparación para verificar si los valores se encuentran dentro del rango establecido.

1.3. Influencia del contenido de cromo sobre los elementos moledores

Según Albertin y demás investigadores (2008), el acero 70XL puede alcanzar dureza de HRC 50-65, aplicando tratamientos térmicos de normalizado, temple y revenido. Este material está clasificado dentro de los aceros de baja aleación, siendo el elemento aleante el cromo, el que ejerce una gran influencia sobre las propiedades físicas y mecánicas del acero. Dentro de sus beneficios está el elevar la resistencia al desgaste, la dureza y la templabilidad.

Los elementos moledores que poseen bajo contenido de cromo son producidos por el método de fundición y se usan principalmente para molienda por vía húmeda. Debido a las considerables variaciones de calidad de estos elementos, por lo general son aplicados a molinos de diámetro menor a 3,5 m (Silot 2014). Por su parte, las bolas con alto contenido de cromo son los elementos moledores más resistentes al desgaste. Se obtienen por método de fundición y son muy utilizadas en molienda por vía seca.

La tecnología de fabricación de bolas por el método de fundición con aleaciones de aceros es extremadamente complicada por el hecho de que la geometría de la pieza (forma esférica) genera, durante su solidificación, un tipo de nucleación independiente con un amplio intervalo de solidificación. Esto está dado por la aleación, donde se propicia la porosidad dispersa, difícil de erradicar; en parte influenciado, además, por la solidificación primeramente de todo su contorno, creando una coraza metálica y concentrando en su interior los gases que propician defectos.

Por tal complejidad son pocas las empresas que fabrican bolas de acero por fundición y utilizan más ampliamente el método de laminación o forja y reservan la fundición para bolas de hierro con variada composición de cromo, aprovechando las mejores propiedades de fundición que presentan los hierros (Sampén 2003).

Se define como objetivo analizar la dureza, la microestructura y el comportamiento gravimétrico del acero 70XL, material con el cual se fabrican bolas para la molienda en la industria cementera.

2. MATERIALES Y MÉTODOS

2.1. Obtención de las probetas metálicas

Para el desarrollo de la investigación se prepararon tres probetas. Una a partir de una bola forjada de acero AISI 4140, con tratamiento térmico de temple y un posterior revenido para eliminar las tensiones generadas durante el forjado y templado; además, otras dos de acero 70XL, material del cual se fabrican las bolas en la Empresa Mecánica del Níquel (EMNi) de Moa.

La fusión de la aleación se realizó en un horno de inducción con crisol de alta frecuencia, que posee capacidad de una tonelada. La temperatura de vertido del acero 70 XL en el molde fue de 1 500 ºC-1 480 ºC.

A una de las probetas de acero 70 XL se le realizaron tratamientos térmicos de normalizado, temple y revenido para caracterizar luego el material con condiciones microestructurales similares a las de las bolas que muelen el clinker en la producción de cemento. Para realizar dichos procesos se introdujo la probeta en un horno, calentándolas hasta temperaturas entre 820-840 ºC, 840-860 ºC y 150-180 ºC para el normalizado, el temple y el revenido, respectivamente, durante un tiempo de dos horas para los dos primeros procesos y tres horas para el último. A la otra probeta de acero 70XL no se le realizaron tratamientos térmicos para mantenerla con la misma forma microestructural y comparar los cambios ocurridos.

2.2. Preparación de las muestras

Las muestras se toman a partir de los mismos materiales de las probetas obtenidas, con dimensiones de 10 mm de diámetro y 8 mm de espesor. Las operaciones de preparación y pulido se realizan usando papel abrasivo, variando su granulometría (No. 350; 500; 600 y 800), desde la más gruesa hasta la más fina. El pulido se llevó a cabo en una pulidora metalográfica modelo Rathenow-43, usando paños de fieltro y una solución de pasta abrasiva de óxido de cromo con granulometría de 3 µm. La microestructura se observa con la ayuda de un microscopio óptico binocular marca NOVEL modelo NIM-100, empleando aumento de 200X.

2.3. Ensayos de desgaste gravimétrico

El ensayo de desgaste gravimétrico se realizó en una pulidora automática (PM 52 D. Automatic Metalographic Sample Grinding and Polishing Machine) marca echoLAB. Para esto, se colocó primeramente en el disco rotatorio de la pulidora metalográfica, un papel abrasivo con granos de óxido de silicio de grado 180 como sustancia abrasiva. Se fijaron las probetas (previamente pesadas) en el portaprobetas del equipo. Luego de encender la máquina de ensayos se aplicó una carga de 5,88 N y se activó el cronómetro para un tiempo de 15 minutos. Pasado este tiempo se retiraron las probetas para realizar un primer pesaje. Después se volvieron a colocar en el portaprobetas para ejecutar el segundo proceso de desgaste gravimétrico en las mismas condiciones. Culminado el tiempo de 15 minutos se retiraron las probetas y se realizó el segundo control de la masa de las mismas.

La pérdida de peso se determinó utilizando la expresión 1 (Rojas 2011).

![]() (1)

(1)

Donde:

![]() - variación de la masa por desgaste abrasivo gravimétrico (g);

- variación de la masa por desgaste abrasivo gravimétrico (g);

Gi - peso inicial (g);

Gf - peso final (g).

3. RESULTADOS Y DISCUSIÓN

3.1. Análisis microestructural de las muestras

El análisis microestructural consistió en la observación e identificación de las características de la estructura metalográfica en los materiales ensayados, con el objetivo de determinar la forma, tamaño y distribución de las inclusiones de grafito, así como el contenido de la masa metálica, basado en la norma ASTM A 247-67 (1998).

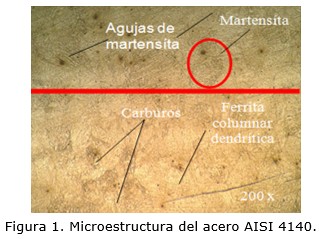

La Figura 1 muestra la microestructura del acero AISI 4140, este presenta una estructura del tipo martensítica. Se observa, además, que existen colonias de estructura de agujas, las cuales son propias del proceso de fundición. En la parte superior se puede apreciar una franja de granos de martensita revenida más finos, con alguna presencia de ferrita acicular, la cual disminuye su espesor a medida que se incrementa la profundidad desde la superficie hacia el núcleo. En esta franja de pequeño espesor es donde las agujas de martensita son más finas.

La formación de martensita es producto del tratamiento térmico del acero desde su temperatura de austenización. Esto demuestra que el semiproducto usado para el forjado de las bolas primeramente se obtienen del proceso de fundición, que justifica la presencia de carburos de cromo en la parte inferior. Luego se someten a un proceso de forjado en caliente donde se modifica el tamaño del grano y la estructura. También existe disminución del tamaño del grano por el efecto de la acritud, ya que en el proceso de molienda, independiente de la función de las bolas de triturar el mineral, también chocan unas con otras.

La morfología de granos más grandes en la parte inferior es motivada a que los procesos de transformaciones que ocurren en la superficie por efecto del tratamiento de forjado y de acritud no afectan el núcleo de las bolas. La formación de la ferrita es por la cantidad de carbono contenido en la aleación.

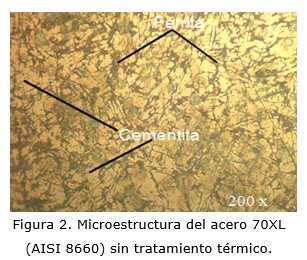

En la Figura 2 se observa que en la muestra de acero 70XL sin tratamiento térmico existe presencia de ferrita y cementita; la primera se forma producto del proceso difusivo en la obtención de la aleación, donde provoca esta aparición el carbono como elemento alfágeno. La cementita se forma por la presencia del elemento níquel.

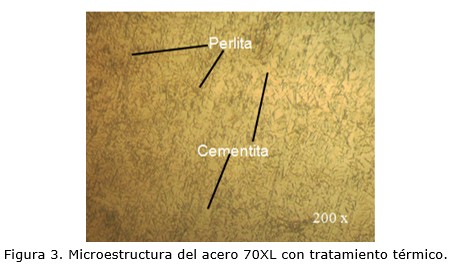

En la microfotografía de la Figura 3 se muestra, en los límites de grano cementita libre en una matriz perlítica, que a diferencia de la microestructura sin tratamiento térmico la disminución del tamaño de los granos es por el efecto de la acritud. Luego del tratamiento aplicado a la muestra, la aparición de la cementita es producida por el exceso de carbono sobre el límite de la solubilidad de la austenita (formado por el elemento níquel). La cementita, por ser un compuesto duro y frágil, le infiere a la aleación elevada dureza, la cual puede ser hasta de HRC 68.

3.2. Análisis de la dureza de las muestras

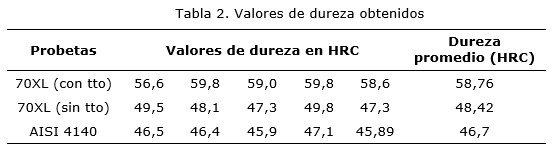

El ensayo de dureza se desarrolló en cinco puntos diferentes de cada una de las probetas, con el empleo de un durómetro digital modelo HRS-ISO (Digital Rockwell Hardness Tester), utilizando como penetrador un cono de diamante con un ángulo de 136º. La carga aplicada fue de 1471 N en un tiempo de 15 segundos. La dureza promedio de las probetas se muestra en la Tabla 2.

En estos resultados se observa que existe un incremento en la dureza de la aleación de acero 70XL con tratamiento térmico y que, además, posee mayor contenido de carbono (0,588 %) con relación a los resultados de dureza mostrados por el mismo material, sin tratamiento térmico y por el material de la bola forjada (0,192 % C).

3.3. Comportamiento o desgaste del material de las bolas

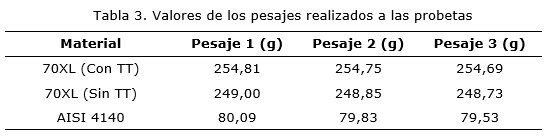

En la Tabla 3 se muestran los valores de los pesajes realizados a las diferentes probetas durante el ensayo gravimétrico. Se evidencia que el desgaste del acero 70 XL con tratamiento térmico es menor en relación al mismo material sin el proceso químico-metalúrgico y al acero AISI 4140 correspondiente a la bola forjada.

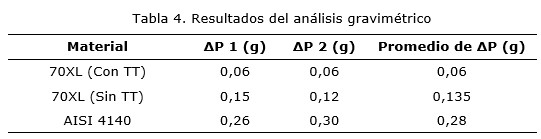

La Tabla 4 refleja el promedio de material desgastado en función de la masa, calculado a partir de los datos expuestos en la Tabla 3.

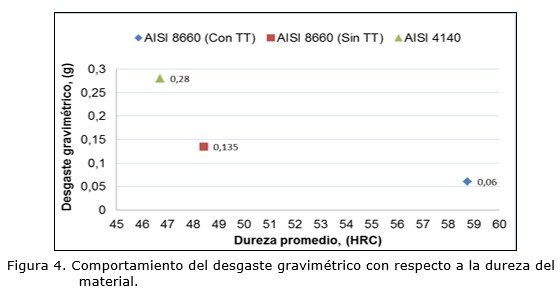

La variación de masa (ΔP) correspondiente a estos aceros se calculó a partir de la expresión cedida por Rojas (2011), que relaciona la masa inicial y la final como la substracción de la mayor menos la menor, tal como se muestra en la Figura 4.

Se observa que para un valor de la dureza de HRC 46,7, correspondiente al acero AISI 4140 (bola forjada), el valor del desgaste gravimétrico es de 0,28 g.

Para el acero 70 XL sin tratamiento térmico y con dureza de HRC 48,42, el valor de ΔP es de 0,135 g. Por su parte, se observa que el menor grado de desgaste ocurre para el acero 70 XL con tratamiento térmico, con dureza de HRC 58,76; el valor de ΔP para este acero es de 0,06 g.

Teniendo en cuenta los resultados logrados en los disímiles ensayos realizados a las aleaciones en estudio, bajo las condiciones presentadas, se puede asegurar que el comportamiento del acero 70XL con tratamiento térmico (mayor dureza y menor desgaste gravimétrico) se debe a que luego del proceso químico-metalúrgico aparece cementita producida por el exceso de carbono sobre el límite de la solubilidad de la austeníta. Esto le infiere a la aleación elevada dureza, que puede ser hasta de HRC 59,8; lo cual no se comprobó para el acero AISI 4140 ni para el acero 70XL sin tratamiento térmico, lo que valida al acero 70XL con tratamiento térmico como material adecuado para su utilización en ambientes donde predomine el desgaste abrasivo.

4. CONCLUSIONES

· La cementita libre en una matriz perlítica que muestra la microfotografía del acero 70XL con tratamiento térmico es producida por el exceso de carbono sobre el límite de la solubilidad de la austeníta.

· El acero 70XL con tratamiento térmico reveló las mejores propiedades mecánicas debido a que presenta menor grado de desgaste gravimétrico (0,06 g) y una dureza de HRC 58,76.

5. AGRADECIMIENTOS

Al Ing. Juan Ramón Castillo Matos, técnico del Laboratorio de Ciencias de los Materiales del Instituto Superior Minero Metalúrgico de Moa.

6. REFERENCIAS

Albertin, E.; Sinatora A.; Pitaluga, G. y Parada, A. 2008: Relación entre factores micro-estructurales e impacto repetido en aleaciones de alto cromo para bolas de molino. Ingeniería Mecánica 11(1): 57-62.

Alcántara, J. R. 2008: Diseño práctico de un molino de bolas. Tesis de grado. Escuela Superior de Ingeniería Mecánica y Eléctrica, Unidad profesional Azcapotzalco. 123 p.

Belzunce, F. J. 2001: Aceros y fundiciones: estructuras, transformaciones, tratamientos termicos y aplicaciones. Asturia, Universidad de Oviedo, 208 p. Disponible en: http://www.aceroplatea.es/docs/documento138.pdf

Callister, W. D. 2009: Materials Science and Engineering. An Introduction. 5 ed. Félix Varela, La Habana, 871 p.

Diez, C. J.; Figueroa, C. R.; Ordóñez, U.; Fernández, G. R. y Mondelo, F. 2008: Influencia de los factores microestructurales en la resistencia al desgaste por deslizamiento de las fundiciones nodulares austemperadas. Ingeniería Mecánica 11(3): 21-28.

Duda, W. 1977: Manual tecnológico del cemento. Romargraf S. A., Barcelona, 345 p.

Osorio, A; Restrepo, G. y Marín, J. 2009: Molienda de clinker de cemento: evaluación de la influencia de la velocidad de giro del molino, el tiempo de residencia y la carga de los medios de molienda. Dyna 76(158): 69-77.

Putatunda, S. y Bingi, G. 2012: Influence of step-down austempering process on the fracture toughness of austempered ductile iron. Journal of Materials Science and Engineering with Advanced Technology 5(1): 39-70.

Rivera, I. E. 2013: Balance poblacional en un molino de bolas para una ley de desgaste de tipo exponencial e hiperbólico en tiempos largos. Moisés Oswaldo Bustamante Rúa (Tutor). Tesis doctoral. Universidad Nacional de Colombia. 84 p.

Sampén, L. 2003: Pautas para el diseño de partes metálicas resistentes al desgaste. Industrial data 6(2): 74-78.

Rojas, M. V. 2011: Resistencia al desgaste de la aleación ni-resist con adición de aluminio como elemento de aleación. Tesis de maestría. Instituto Superior Minero Metalúrgico de Moa. 78 p.

Silot, Y. 2014: Obtención de bolas para la molienda del clincker a partir de una nueva tecnología de fundición. Tesis de grado. Instituto Superior Minero Metalúrgico de Moa. 63 p.

Recibido: 28/10/2016

Aprobado: 30/06/2017

Eider Gresesqui Lobaina, Ingeniero mecánico. Profesor instructor. Departamento de Mecánica. Instituto Superior Minero Metalúrgico, Moa, Holguín, Cuba egresesqui@ismm.edu.cu