Meu SciELO

Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Minería y Geología

versão On-line ISSN 1993-8012

Min. Geol. vol.34 no.4 Moa oct.-dez. 2018

ARTÍCULO ORIGINAL

Solidificación y microestructura de un acero al manganeso obtenido por fundición

Microstructure and solidification of manganese steel obtained by casting process

Ariana Rodríguez-Suárez1, Tomás Fernández-Columbié1, Isnel Rodríguez-González1

1Instituto Superior Minero Metalúrgico de Moa, Holguín, Cuba.

RESUMEN

Se estudió el comportamiento de la solidificación de un acero al manganeso obtenido por fundición, usando para la simulación el método de los elementos finitos (MEF); se consideró una temperatura de vertido en un rango desde 1 445 oC hasta 1 550 oC. En este proceso se tuvo en cuenta la sección de la pieza y el molde, con tiempo de solidificación de dos y seis horas. Se pudo establecer que donde último ocurre la solidificación es en la mazarota, lo cual permite obtener piezas con el mínimo de defectos. La caracterización microestructural de las muestras mostró una composición fundamentalmente de austenita dendrítica, austenita y martensita. Este proceso bajo las condiciones aquí experimentadas asegura la obtención de piezas con escasos defectos.

Palabras clave: solidificación; microestructura; fundición; molde; manganeso; acero SAE 1551.

ABSTRACT

The solidification performance of a manganese steel (SAE 1551) obtained by casting was studied, by using the finite elements method (FEM) for the simulation; a pouring temperature was considered in a range from 1 445 to 1 550 °C. We took into account the molding and section of the piece, with 2 and 6 hours of solidification. It was possible to establish that the sprue runner is where solidification occurs last, which allows obtaining pieces with a minimum defects. The microstructural characterization of the samples showed a composition mainly of dendritic austenite, martensite and austenite. Under these conditions, this process ensures obtaining pieces with a small amount of defects.

Keywords: solidification; microstructure; casting; mold; manganese; steel SAE 1551.

1. INTRODUCCIÓN

Los factores que influyen en el resultado del proceso de obtención de piezas de fundición son numerosos y la interacción entre ellos intrincada. Es por esto que lograr el diseño de un proceso que produzca una estructura con las propiedades mecánicas esperadas requiere de una gran experiencia y, en muchos casos, de cumplir con el desarrollo de etapas de prueba y error muy costosas en tiempo y dinero.

Las propiedades mecánicas del material se relacionan directamente con la microestructura final del mismo (Guo et al. 1997; Collini, Nicoletto y Conečnák 2008; Catalina et al. 2000), que se obtiene después de la última transformación de fase, cuando la pieza ya alcanzó la temperatura ambiente. Sin embargo, el proceso de solidificación también tiene una gran importancia en las características físicas de la fundición ya que condiciona la transformación eutectoide posterior, a través de factores como las microsegregaciones, el tamaño y morfología de los granos.

Los mecanismos de solidificación del hierro y las microsegregaciones resultantes son aspectos de la metalurgia no completamente entendidos aún, a pesar de significativos esfuerzos de investigación. Concretamente, tres teorías de solidificación proponen modelos matemáticos que permiten la predicción de tamaños de grano y distribución en el proceso de fundición, dos de ellas son modelos clásicos y la última ha sido propuesta por Burbelko y otros investigadores (2011).

En los frentes de solidificación, según Marulanda, Zapata y Mesa-Grajales (2007), el tamaño de la dendrita se rige por el equivalente de carbono, de modo que bajos equivalentes producen dendritas relativamente grandes, dado que el intervalo de temperatura entre las líneas líquidus y eutéctica es mayor para estas aleaciones que para las fundiciones con un equivalente de carbono más elevado. Un enfriamiento rápido promueve una morfología fina para las dendritas. El contenido de carbono del líquido aumenta hasta alcanzar la composición eutéctica del 4,3 %.

Según Aristizábal y otros autores (2009) el manganeso ejerce una acción opuesta a la del silicio, pues favorece la formación de carbono equivalente que se combina fácilmente con el hierro y el azufre. Este elemento disminuye la temperatura de transformación eutectoide de la austenita, aumenta el intervalo de la austenita y disminuye la concentración de carbono en la transformación eutectoide y en la transformación eutéctica; un 1 % de manganeso disminuye la concentración de carbono en 0,06 %–0,07 %, pero aumenta la temperatura de transformación eutéctica en 3 °C aproximadamente.

Durante la solidificación se pueden diferenciar tres etapas (Dardati et al. 2009): una primera etapa en la que el metal se encuentra líquido, dándose por tal motivo un contacto completo y la transferencia de calor por conducción. La siguiente etapa ocurre al comenzar la solidificación, en donde la superficie de la pieza comienza a solidificarse, teniendo un contacto intermitente por la formación de una película de aire discontinua. El calor ahora es transmitido por conducción sólida en las zonas de contacto, y por conducción y radiación en el aire; finalmente, el material ya solidificado continúa contrayéndose, dando origen a la formación de una película de aire en la interfase.

Las piezas de acero SAE 1551 obtenidas por fundición han presentado generalmente defectos (poros, grietas, cavidades) en su superficie, que afectan las propiedades mecánicas de esas piezas utilizadas en la fabricación de rodillos y llantas del transportador rotatorio Jacoby. Este trabajo tuvo como objetivo analizar el proceso de solidificación del acero SAE 1551 obtenido por fundición

2. MATERIALES Y MÉTODOS

2.1. Composición química de los materiales

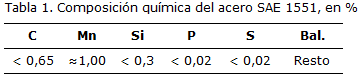

La composición química del material se determinó mediante análisis espectral, para ello se utilizó un espectrómetro cuántico de masa, ESPECTROLAB 230, con electrodo de carbón bajo arco sumergido en atmósfera de argón. En la Tabla 1 se muestra la composición química patrón.

El manganeso se añade como elemento neutralizador de la perniciosa influencia del azufre y del oxígeno, que suelen contener los aceros cuando se encuentran en estado líquido en los hornos, durante los procesos de fabricación. Actúa como desoxidante y evita, en parte, que en la solidificación del acero se desprendan gases que den lugar a porosidades perjudiciales en el material.

2.2. Simulación del proceso de solidificación

Durante la solidificación de la pieza en el molde ocurre un proceso térmico transitorio donde se tienen en cuenta los problemas de transferencia de calor, conducción y convección. Para la simulación se empleó el método de los elementos finitos, se trabajó con una sección transversal de la pieza y la mazarota encargada de alimentar el rechupe.

Se definieron el material del molde y de la pieza (llanta de transportador de tornillo sinfín). Las propiedades del primero se consideraron constantes y las del acero, como la conductividad térmica y la entalpía, están en correspondencia con la temperatura. Los valores de entalpía son obtenidos de la tabla de capacidad de calor latente en el metal al solidificar.

Los efectos de la convección se tienen en cuenta en dependencia del coeficiente de transferencia de calor y la temperatura ambiente. Los efectos de radiación son ignorados.

Las variables a tener en cuenta en la simulación del proceso de solidificación son:

· Temperatura de vertido: se selecciona teniendo el tipo de material de la pieza a fundir, estas se escogen en un rango de 1 445 oC–1 550 oC.

· Conductividad térmica del material a utilizar: en este caso es el acero SAE 1551, este parámetro se selecciona en correspondencia con la temperatura.

· Conductividad térmica del molde: se selecciona teniendo en cuenta las características de la mezcla de moldeo.

· Entalpía del acero en correspondencia con la temperatura.

· Densidad del molde.

· Calor especifico del molde.

· Coeficiente de transferencia de calor del molde.

Se escogen estas variables debido a que ejercen mayor influencia en el proceso de solidificación, desde el estado líquido al sólido, en las piezas fundidas seleccionadas.

Los pasos a seguir para realizar la simulación por el método de elementos finitos (M.E.F) son los siguientes:

1· Definir el modelo geométrico del rodillo y la llanta.

2· Establecer las condiciones de frontera y de carga.

3. Definir el mallado.

4· Corrida de la simulación.

5· Etapa de post-procesamiento.

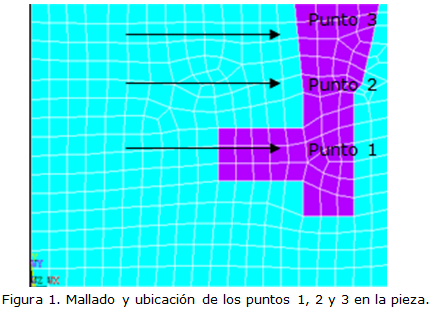

La Figura 1 muestra el mallado que se realiza a la sección de la pieza y el molde, el tipo de elemento escogido es tetraédrico de ocho nodos, con nodos intermedios tamaño 3. Los puntos señalados en la figura representan la ubicación del nudo térmico y cómo se desplaza hacia la mazarota (punto 3) y allí desaparece.

Actualmente la modelación del proceso de llenado y solidificación de moldes, de manera macroestructual, está bastante desarrollada y existen diferentes paquetes comerciales que permiten la evaluación del desempeño de un molde antes de ser fabricado, para poder asegurar un proceso óptimo del cual se puedan obtener piezas sanas al costo más bajo. Sin embargo, para poder realizar modificaciones eficientes en cuanto a tratamientos térmicos y elementos de aleación, es necesario entender qué sucede microestructuralmente durante la solidificación.

2.3. Preparación metalográfica de la probeta

La preparación metalográfica se realizó a través de un conjunto de operaciones como son: desbaste, pulido, desengrasado y lavado, según las normas ASTM E 3–95. En el desbaste y pulido se emplearon papeles abrasivos No. 180, 400 y 600, de acuerdo con ASTM E 3-95. Para el acabado se utilizó un paño de fieltro grueso, se usó como sustancia abrasiva el óxido de cromo.

Una vez pulida las muestras se lavaron con agua destilada, secándose con papel de filtro, se volvieron a lavar con tetracloruro de carbono (CCl4) para evitar cualquier vestigio de grasa y pasta de pulir. Se aplicó el ataque por inmersión de las muestras durante cinco segundos con el reactivo nital al cuatro por ciento (mezcla de 5 mL de HNO3 y 100 mL de alcohol etanol). El análisis empleado para la medición de la dureza fue el Vickers, con tres mediciones realizadas aleatoriamente en la superficie de las probetas.

Para la observación de las muestras se empleó un microscopio óptico binocular reflexivo marca EchoLAB, dotado de una cámara instalada mediante el hardware que refleja la fotografía en el computador, en la cual se encuentra un programa procesador de imágenes, tomadas desde la cámara, donde se evalúan las fases, tamaño del grano, inclusiones, afectaciones en los granos; en la misma se elabora un reporte técnico con estas características.

3. RESULTADOS Y DISCUSIÓN

3.1. Análisis del proceso de solidificación

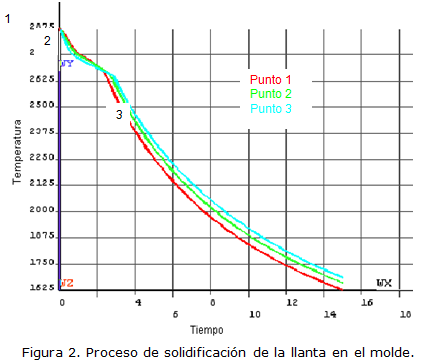

En la curva de solidificación (Figura 2) puede observarse cómo en el primer tramo (1) el enfriamiento del metal va acompañado de un descenso suave de la temperatura, que puede llamarse enfriamiento simple. El siguiente tramo (2), más horizontal, ocurre puesto que la extracción de calor se compensa con el calor latente de cristalización que se desprende al producirse esta. Finalizado el proceso de cristalización, termina por completo el paso al estado sólido (tramo 3), donde se evidencia que nuevamente la temperatura comienza a descender.

La curva roja representa la solidificación en las mazarotas y esta ha ocurrido último que en la pieza, por lo que se puede alimentar el rechupe y obtener piezas con la menor cantidad de defectos posibles.

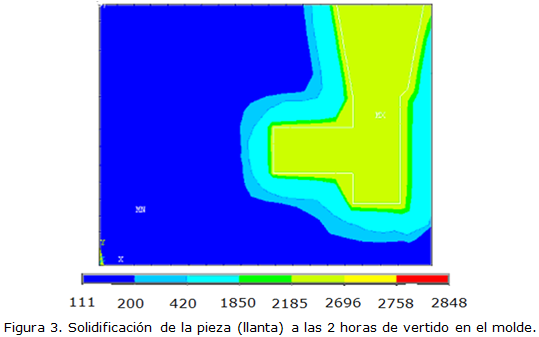

La Figura 3 muestra la variación de la temperatura a las dos horas del inicio del proceso de solidificación y cómo la mayor temperatura se va desplazando hacia las mazarotas.

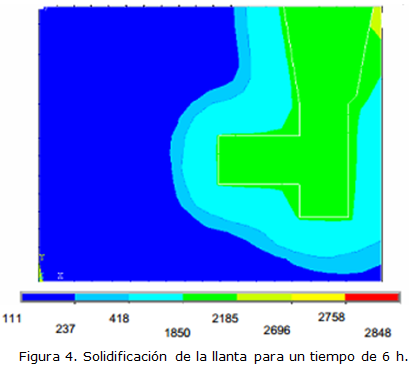

No se observan zonas en la pieza que indiquen la presencia de altas temperaturas y pueda dar origen a la formación de cavidades de contracción. Se observa en la Figura 4 que para un tiempo de solidificación de seis horas, la pieza permanecerá en el molde hasta alcanzar la temperatura de 200 oC; prevalece la no presencia de zonas de altas temperaturas en el interior de la misma, después de terminado el proceso de solidificación, lo que indica la posibilidad de obtener piezas con la menor cantidad de defectos posibles.

El metal que forma la película inicial se ha enfriado rápidamente por la extracción de calor a través de la pared del molde. Esta acción de enfriamiento causa que los granos de la película sean finos, equiaxiales y orientados aleatoriamente. Al continuar el enfriamiento se forman más granos y el crecimiento ocurre en direcciones alejadas de la transferencia de calor. Como el calor se transfiere a través de la costra y la pared del molde, los granos crecen hacia adentro como agujas o espinas de metal sólido, resultado que es comparable con el obtenido por Dardati y demás investigadores (2009).

Al agrandarse estas espinas se forman ramas laterales que siguen creciendo y forman ramas adicionales en ángulos rectos con las primeras. Este tipo de crecimiento, llamado crecimiento dendrítico del grano, ocurre no solamente en la solidificación de los metales puros, sino también en la de las aleaciones.

3.2. Análisis microestructural

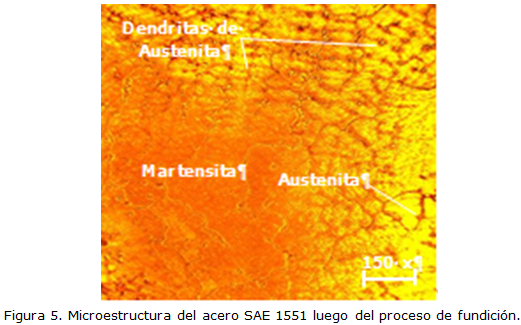

Luego del proceso de desmoldeo se realizó el comportamiento microestructural de la pieza obtenida de la fundición del acero SAE 1551. En la Figura 5 se muestra dicho comportamiento; se evidencia una microestructura compuesta por diferentes microconstituyentes como la austenita, la martensita y la austenita dendrítica. El tamaño de grano austenítico es grande por lo que el enfriamiento se ha producido al aire; se acentúa la formación del tipo de estructura de láminas de martensita.

Se observa, además, que existe una discontinuidad intergranular, que presumiblemente pudieran ser grietas. Las rupturas intercristalinas provocadas por fisuras, microfisuras o fracturas, son el resultado de la sensibilidad térmica del acero Hadfield, sin embargo, estas rupturas necesitan de una fuerza para su inicio la cual se las proporciona la temperatura generada durante el proceso de solidificación, además de un medio por el cual se puedan propagar y este medio son los huecos o microhuecos intercristalinos como constituyentes originales del material. También hay que resaltar que el tamaño, espesor y longitud de las rupturas son inversamente proporcionales a la velocidad de enfriamiento del material después de ser fundido, resultado que refuerza lo expresado por Collini, Nicoletto y Conečnák (2008).

4. CONCLUSIONES

· La simulación del proceso de solidificación de la pieza, por el MEF, muestra que las mazarotas son las últimas que solidifican dentro del molde, lo que corrobora que las mismas están correctamente diseñadas para alimentar el rechupe, con los rangos de temperaturas de vertido escogidos (1 450 oC-1 550 oC), lográndose piezas con la menor cantidad de defectos posibles.

· El comportamiento microestructural del acero SAE 1551, luego del proceso de fundición, está precedido por la formación de estructura de dendritas de austenita, martensita y austenita, motivado por el lento proceso de enfriamiento.

5. REFERENCIAS

Aristizábal, R.; Silva, C.; Pérez, P.; Stanek, V. y Katz, S. 2009: Studies of a Quenched Cupola Part II: The Behavior of C, Si, Mn and S in the Metallic Charge. AFS Transactions, 117(104): 693-708.

ASTM A-536 1987: Clasificación del grafito en hierro gris.

ASTM E3-95. 2001: Standard Practice for Preparation of Metallographic Specimens. ASTM International, West Conshohocken, PA.

Burbelko, A.; Fraś, E.; Gurgul, D.; Kapturkiewicz, W. y Sikora, J. 2011: Simulation of the Ductile Iron Solidification Using a Cellular Automaton. Key Engineering Materials, 457(110): 330-336.

Catalina, A.; Guo, X.; Stefanescu, D.; Chuzhoy, L. y Pershing, M. 2000: Prediction of Room Temperature Microstructure and Mechanical Properties in Gray Iron Casting. AFS Transactions, 108(72): 247-257.

Collini, L.; Nicoletto, G. y Conečnák, R. 2008: Microstructure and mechanical properties of pearlite gray cast iron. Materials Science and Engineering A, 488(124): 529-539.

Dardati, P.; Celentano, D.; Godoy, L.; Chiarella, A. y Schulz, B. 2009: Analysis of ductile cast iron solidification: numerical simulation and experimental validation. International Journal of Cast Metals Research, 22(5): 390-400.

Guo, X.; Stefanescu, D.; Chuzhoy, L.; Pershing, M. y Biltgen, G. 1997: A Mechanical Properties Model for Ductile Iron. AFS Transactions, 105(22): 47-54.

Marulanda, J.; Zapata, A. y Mesa-Grajales, D. 2007: Recuperación y soldabilidad de fundición de hierro. Scientia Et Technica, XIII(37): 237-242.

Recibido: 10/11/17

Aceptado: 12/06/18

Ariana Rodríguez-Suárez, Instituto Superior Minero Metalúrgico de Moa, Holguín, Cuba aroguez@ismm.edu.cu