INTRODUCCIÓN

La búsqueda de fundiciones grises mejoradas para cuchillas centrales de los molinos azucareros ha respaldado la investigación de una aleación óptima de estas piezas, que se fabrican de fundición gris con grafito laminar.

Resultan conocidos los mecanismos de refuerzo de la fundición gris tradicionalmente usados, que son: actuar sobre la base metálica o incidir sobre la forma, tamaño y distribución de la inclusión de grafito (Callister 2003; Betts 1985).

Se parte, además, de la influencia que ejerce en la resistencia al desgaste el incremento de la dureza (Guirchovich 1986). Con esta premisa, Suzuki (1991) propone un hierro fundido aleado con cromo, molibdeno, níquel y cobre, con adiciones cercanas al 5 %. Esta aleación se utilizó para fabricar cilindros, bloques de cilindros y cigüeñales. También se tienen en cuenta las observaciones hechas por Martin y García (2017), acerca de otras variantes de hierro fundido gris mejorado.

Además de estas consideraciones, se toma como referencia en este trabajo el uso del cromo (Ordoñez 1983; Hernández 2006) como elemento aleante, tanto en la carga como en la cazuela.

La utilización del cromo, que es un fuerte promotor de la perlita, tiene como inconveniente su tendencia a la formación de carburos de cromo por lo que debe usarse en bajas cantidades, inferiores a 1,5 % (Guirchovich 1986).

De tal modo, el objetivo fue obtener una fundición gris ligeramente aleada, con la intención de elevar su resistencia, asegurando valores superiores a los de las fundiciones que actualmente se usan para cuchillas centrales de molinos azucareros, pero manteniendo la dureza por debajo de 225 HB, a fin de establecer índices de dureza similares o inferiores al elemento mecánico que pueda en algún momento estar en contacto con ella (la maza).

MATERIAL Y MÉTODO

Se procedió a la selección de los elementos de aleación sobre la base de las siguientes premisas:

Uso en pequeñas cantidades de elementos que fueran fuertes promotores de perlita.

Uso de elementos aleantes en la carga o inoculados en la cazuela, que faciliten su aplicación en los talleres.

Se comprobó la influencia de estos elementos de aleación sobre la dureza y la maquinabilidad, variando la adición del cromo entre 0,5 % y 1,5 %. El límite inferior se tomó de 0,5 % partiendo de lo establecido por Hernández (2006).

Las exigencias de la inoculación en la cazuela son las siguientes:

Las adiciones deben ser convenientemente precalentadas.

Es fundamental mantener una temperatura elevada que permita la incorporación de la adición y que la caída de temperatura sea pequeña a fin de asegurar que la temperatura de vertido a los moldes sea la apropiada. En el presente caso la obtención de la temperatura adecuada en la cuchara se facilitó debido a la excelente calidad del coque usado en el cubilote, lo que permitió alcanzar en todos los casos temperaturas de vertido no inferiores a los 1 400 ºC.

Es necesaria una distribución uniforme del elemento aleatorio deseado, por lo que el tamaño de las partículas de la adición no debe ser superior a 250 µm.

Se debe facilitar el efecto de la adición, mediante el molinado del ferrocromo, cuya pequeña cantidad propició su fácil distribución en el caldo metálico. Por su parte, el estaño, por ser muy pequeña la cantidad adicionada y ser de tan baja temperatura de fusión, se disuelve y distribuye con mucha facilidad en el metal líquido.

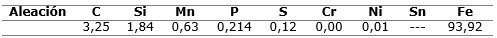

En resumen, al proponerse una fundición mejorada con adición de cromo y modificación de la matriz metálica con estaño, apenas se conjuga la acción de elementos aleatorios respecto a la composición química de la fundición gris FG-18, tomada como aleación base de referencia o patrón (Tabla 1).

Para el estudio de la influencia de los elementos aleantes sobre el comportamiento del desgaste se definió como variable dependiente el desgaste volumétrico (Wv) y como variables independientes, el porcentaje de cromo y de estaño.

Se decidió, variando la adición del cromo en dos niveles, uno mínimo de 0,5 % y un máximo de 1,5 %, además de la adición de estaño en 0,1 %, obteniéndose las siguientes aleaciones experimentales:

Aleación 1. FG-18, Patrón

Aleación 2. FG-18, con adición de 0,5 % de Cr

Aleación 3. FG-18, con adición de 0,5 % de Cr y modificada con 0,1 % de Sn

Aleación 4. FG-18, con adición de 1,5 % de Cr

Aleación 5. FG-18, con adición de 1,5 % de Cr y modificada con 0,1 % de Sn.

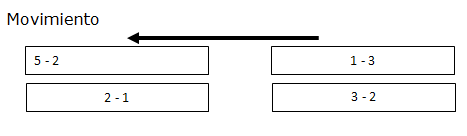

Los ensayos de desgaste se realizaron replicando cuatro veces cada una de las aleaciones experimentales. Para medir el desgaste gravimétrico se limpiaron cuidadosamente las probetas con acetona y alcohol y se pesaron en una balanza analítica, tipo AVIV5/3-3; máx. 200 g y e=0,1 mg. Se colocaron en diversas posiciones en cada corrida, de modo que todas las muestras se sometieran a similares condiciones de desgaste experimental, de acuerdo al movimiento de la placa superior, portadora de la caña triturada, la que se fue renovando en cada una de las corridas. En la Figura 1 se muestra la secuencia de las corridas, donde solo se combinaron las muestras.

Obtención de las probetas

Todas las aleaciones se fundieron en moldes de arena, empleándose un horno de cubilote de 450 mm de diámetro interior en la preparación de la aleación base.

El desmoldeo se realizó 24 h después, en condiciones normales de temperatura. Las dimensiones nominales de las probetas se obtuvieron por maquinado. Para determinar la composición química real obtenida en las probetas se utilizó un espectrógrafo Spectrocast, modelo MAGELLAN QM1.

Determinación de la dureza

Los ensayos de dureza se realizaron en un durómetro Brinell marca TW-2M; se utilizó la esfera de 10 mm con una carga aplicada de 30 000 N y teniendo como normas de procedimiento la ASTM E 10-00 (1998) y la ISO 6506 (1981).

Ensayos de desgaste

Los ensayos de desgaste combinado (abrasión y corrosión) se hicieron empleando el equipamiento del Laboratorio de Tribología de la Universidad de Oriente. Se realizó un ensayo de desgaste teniendo como par tribológico el bagazo de caña friccionando contra las probetas.

Se evaluaron las cinco aleaciones experimentales, que se identificaron con una primera cifra. La segunda cifra con la que se marcó cada probeta corresponde al número de orden de la misma: 1-1, 1-2, 1-3, etc. Para la realización de los ensayos se tomó en consideración el procedimiento metodológico establecido en el referido laboratorio y se empleó un tribómetro con movimiento reciprocante, con una carga de 50 N y una velocidad de traslación de 35 recorridos por minuto, durante cuatro horas.

En una placa superior se situó la caña triturada, que simuló las condiciones del primer molino azucarero y que se deslizó sobre la placa inferior; esta última cuenta con cuatro alojamientos para la ubicación de probetas prismáticas de dimensiones 104 mm x 11 mm x 5 mm.

RESULTADOS Y DISCUSIÓN

Composición química

Al realizar la verificación de la composición química de las cinco variantes de aleación se obtuvieron los siguientes resultados (Tabla 2):

Dureza

Los resultados del ensayo de dureza se ofrecen en la Tabla 3, que muestra un aumento de los índices de dureza en las aleaciones experimentales, con respecto a la aleación patrón. Es mayor en las aleaciones 4 y 5, lo que está en correspondencia con la presencia de los niveles más altos de cromo, elemento con marcada tendencia a la formación de perlita y un fuerte promotor de carburos en ambas transformaciones (eutéctica y eutectoide) en las aleaciones de hierro fundido (Martin y García 2017).

En cuanto a las aleaciones 2 y 3, sus índices de dureza, aunque más altos que la aleación patrón, se mantienen inferiores al objetivo previsto (225 HB), lo cual es satisfactorio.

Desgaste

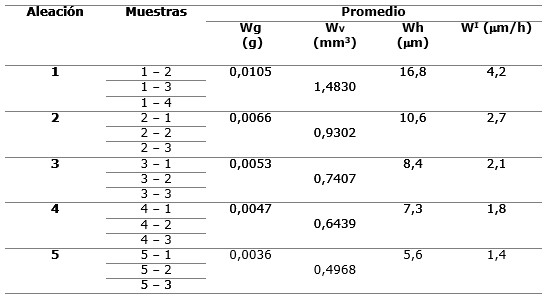

Al realizar el análisis de la dureza de las aleaciones con el comportamiento al desgaste, de cada una de ellas, se confirmó la relación directa que se establece entre ambas propiedades. Los resultados obtenidos son la derivación de una rigurosa realización experimental en la cual se determinaron otros índices como:

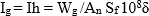

La relación entre el desgaste gravimétrico (pérdida de masa) y el desgaste lineal (variación de dimensiones) se muestra en la ecuación (1):

Donde:

Wg - desgaste gravimétrico (mg)

An- área normal de la superficie de contacto (cm3)

Sf - recorrido de fricción (cm)

δ - peso específico del material (g/cm3).

El otro índice calculado es la razón del desgaste, indicador que se determina por la ecuación (2). Este permite conocer el comportamiento o el ritmo de progreso del desgaste en el tiempo. De esta forma se puede conocer aproximadamente el tiempo de vida útil de la pieza y cuántas se necesitan por zafra.

Donde:

Wh - desgaste lineal (µm)

t - es el tiempo (h).

Otro importante índice es el desgaste volumétrico (Wv). Este índice está definido por la ecuación (3).

El comportamiento de los índices, anteriormente relacionados, por cada una de las aleaciones experimentales se muestra en la Tabla 4.

En las aleaciones 4 y 5, donde la presencia de cromo está en las concentraciones mayores, se aprecia una mayor resistencia al desgaste. Este comportamiento está en correspondencia con la marcada tendencia del cromo a la formación de perlita y a ser fuerte promotor de carburos.

Al analizar la razón de desgaste estas dos aleaciones presentan el comportamiento más positivo. Sin embargo, la dureza va a determinar que ambas aleaciones no son las más idóneas. Los índices de dureza mostrados por estas son de 285 HB y 299 HB, respectivamente, los que son superiores al recomendado (225 HB) para este tipo de pieza.

Otro aspecto es la razón de desgaste WI, que para el caso de la aleación patrón es de 4,2 (m/h, lo que significan 12 mm en 119 días o 20 mm en 198 días, que se corresponde con resultados reales para una zafra, obtenidos en piezas estudiadas en los ingenios.

Al realizar este mismo análisis para las demás aleaciones se puede observar que la aleación 3 muestra una razón de desgaste dos veces menor que la aleación patrón (2,1 (m/h), lo que permite pronosticar que para las condiciones reales de trabajo esta aleación puede tener una duración de vida útil entre los 238 días y 397 días, para llegar a razones de desgaste entre los 12 mm a 20 mm, o sea, unas dos zafras de 190 días.

Para correlacionar el comportamiento del desgaste con respecto a los elementos aleatorios se realizó un análisis de varianza múltiple, donde el valor de fiabilidad asociado a la prueba de Fisher cuenta con magnitudes menores de 0,05, incluso cercanas a cero.

Para el procesamiento estadístico se asumió como variable dependiente el desgaste volumétrico y como variables independientes, el porcentaje de cromo y de estaño, presentes en cada una de las aleaciones.

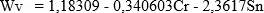

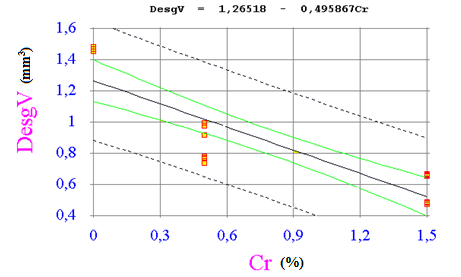

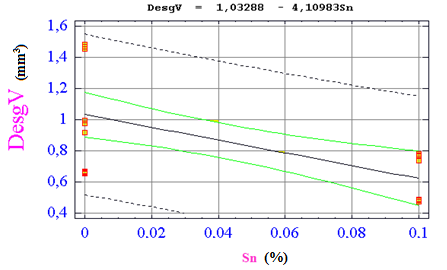

Al evaluar la influencia combinada del cromo y del estaño se confirmó el comportamiento negativo más significativo del cromo sobre el desgaste, como se muestra en la ecuación (4):

Las Figuras 2 y 3 muestran la dependencia del desgaste volumétrico respecto a los porcentajes de cromo y estaño, lo que está en correspondencia con lo reflejado en la ecuación (4).

CONCLUSIONES

Los valores de dureza y resistencia combinada de la fundición gris aleada (aleación 3) con 0,5%Cr y 0,1%Sn la convierten en un material mejorado para las cuchillas centrales de los molinos azucareros.

La posibilidad real de obtención de la fundición gris aleada propuesta en los talleres actuales de la empresa AZCUBA, con el equipamiento existente, ofrece ventajas económicas y logísticas.