INTRODUCCIÓN

El producto sintético que en mayor cantidad se consume por la humanidad es el cemento Portland (United States Geological Survey 2017); en su producción se establecen tres aspectos importantes: las materias primas, la energía involucrada y la contaminación al medio ambiente (Ramachandran y Beaudoin 2001). En el cemento Portland ordinario, el clínquer es el componente principal y mayoritario (≥90 %), el cual se obtiene de una mezcla constituida fundamentalmente por dos componentes: rocas calcáreas (≈80 %) y roca arcillosa (≈20 %).

A esta mezcla se le añade, según requisitos a cumplir, uno o más constituyentes correctivos como arena sílice, bauxita y/o mineral de hierro. Toda esa mezcla mineral se pasa a través de un tamiz de 90 µm y se calcina en hornos rotatorios a temperaturas entre 1 300 °C y 1 450 °C (Taylor 1990; Ramachandran y Beaudoin 2001). Para obtener por síntesis una tonelada de clínquer, a partir netamente de las materias primas, se ha calculado que se necesita aproximadamente una cantidad de energía de 486,1 MWh, pero a escala industrial en el horno rotatorio el consumo energético total es superior a 1,83 veces a la de la energía de síntesis debido a pérdidas inevitables tecnológicamente de energía (≈45 %) (Taylor 1990).

En la producción de cada tonelada de cemento se emite entre 0,65 t y 0,90 t de CO2, aspecto que convierte a esta industria en el mayor emisor de este gas de efecto invernadero, con un monto total entre el 5 % y 8 % de todas las emisiones globales (Muller y Harnisch 2008; Flatt, Roussel y Cheeseman 2012).

La tendencia universal de los últimos años ha sido buscar alternativas con mayor impacto en la disminución de las emisiones de CO2, la cual consiste en la adición entre el 20 % y 30 % de materiales cementicios suplementarios (MCS) al cemento (Mostafa y Brown 2005; Sánchez, Palacios y Puertas 2011; Polder 2012). El reemplazo de una porción de clínquer o cemento con MCS está reconocida como la manera más efectiva de mejorar o mantener la resistencia mecánica y la durabilidad del concreto, así como de optimizar el perfil integral de impacto al medio ambiente.

El grupo de MCS comprende materiales que muestren, ya sea, comportamiento hidráulico o puzolánico. La American Standard Testing Materials (ASTM) define como puzolanas a aquellos productos naturales o artificiales, silíceos o aluminosilíceos que, por sí mismos, poseen poca o ninguna propiedad aglomerante, pero que, finamente molidos y en presencia de agua, reaccionan químicamente con el hidróxido de calcio (Ca(OH)2) a temperatura ambiente para formar compuestos con propiedades cementantes (ASTM C618-03 2003).

Los criterios de composición química son insuficientes para la determinación del potencial carácter puzolánico de un material dado, es preciso también tener en cuenta sus características estructurales y morfológicas. La presencia de sílice y, en ocasiones, alúmina (criterio de composición química), contenidos en fases con un alto grado de desorden estructural (criterio estructural) y en una forma tal que presenten una elevada superficie específica (criterio morfológico), son las características que, actuando de manera combinada, determinan de forma directa la capacidad de reacción puzolánica de un material dado (Alujas 2010).

Dentro de las principales fuentes de MCS que se emplean actualmente se encuentran las puzolanas artificiales como los desechos de procesos industriales: cenizas volantes, microsílice y las escorias de alto horno, además de puzolanas naturales como tobas zeolitizadas y cenizas volcánicas (Vizcaíno 2014).

Los reportes referentes a la utilización de las escorias de alto horno como MCS son tratados ampliamente en la literatura (Reuter, Xiao y Boin 2004; Batic, Sota y Falcone 2006; Baricová, Pribulová y Demeter 2010; Polder 2012; García 2013), sin embargo, escorias provenientes de la fundición de hierro gris en hornos de cubilote no han sido estudiadas con la misma intensidad (Hernández, Durán y Bustos 2014). Las escorias de cubilote están formadas, fundamentalmente, por un conjunto de óxidos (SiO2, CaO, MgO, FeO, Al2O3, MnO) variando sus relaciones porcentuales entre amplios límites (American Foundrymen´s Society 1977; Kudrin 1984; López, López y Balcázar 1996; Jerez, Rodríguez y Quintana 2002).

Al analizar la composición química y fásica de las escorias de cubilote se observa que estas no cumplen estrictamente con los requisitos necesarios para ser consideradas como puzolanas.

Un aspecto estratégico, del cual no se han encontrado reportes en la literatura, es involucrar reacciones aluminotérmicas en la síntesis de puzolanas a partir de escorias de cubilote, ya que estas, por una parte, son generadoras de energía y, por otra, son fuentes portadoras de alúmina (Quintana-Puchol et al. 2018; Pérez 2018). Como producto colateral del proceso aluminotérmico se pueden obtener metales con una composición adecuada para futuras aplicaciones (Perdomo 2015).

La combustión de llama sólida de un 1 kg de una termita clásica del sistema Fe2O3/Al aporta una energía de 949 kW/h y una temperatura adiabática sobre los 3 000 °C. El aporte energético de la termita contribuye a la fusión-reacción de los componentes de la mezcla reactiva (termita más los componentes portadores de SiO2 y CaO) para sintetizar puzolanas. En caso de que la termita no cubra la demanda de energía (726,4 kWh por kg de mezcla reactiva) es necesario buscar para la fusión-reacción una fuente de energía externa, como puede ser la proveniente del arco eléctrico.

En este proceso combinado (arco eléctrico-aluminotermia) es posible sintetizar una puzolana usando como materias primas minerales de bajo costo y residuales industriales sólidos (Quintana-Puchol et al. 2018).

Entre los candidatos potenciales de residuales industriales sólidos para confeccionar el núcleo de la mezcla aluminotérmica pueden ser elegidos las cascarillas de laminación y las virutas de aluminio, fuente de energía adecuada para modificar las relaciones entre los constituyentes del sistema de óxidos de las escorias producidas en hornos de cubilotes, a fin de sintetizar un producto no metálico del sistema SiO2-CaO-Al2O3 con propiedades puzolánicas que pueda ser utilizada como MCS en la producción de cemento.

El vertido de la masa en agua es la etapa final de la síntesis, la cual brinda las características estructurales que coadyuvan finalmente al incremento de la reactividad puzolánica del producto no metálico sintetizado (Taylor 1990; Quintana-Puchol et al. 2018).

El uso de esta estrategia contribuiría, a escala de miniplanta industrial, al desarrollo de materiales de la construcción a nivel territorial, a la reutilización de subproductos industriales y a la reducción de la contaminación ambiental.

Sobre la base de lo planteado, el propósito de este trabajo fue evaluar las posibilidades químicas y termodinámicas del proceso aluminotérmico “cascarilla de laminación-virutas de aluminio” para modificar una escoria de cubilote en un material puzolánico mediante la asistencia del arco eléctrico, utilizando caliza y arena de sílice.

MATERIALES Y MÉTODOS

Materias primas

En los procesos aluminotérmicos destinados a la síntesis de cerámicas o compuestos no-metálicos, reportados en la literatura (Patil 1993; Varma et al. 1998; Merzhanov y Borovinskaya 2008; Singh et al. 2015), se utilizan reactivos con un alto grado de pureza. Sin embargo, la recuperación de residuos sólidos industriales es premisa de muchos países, con el objetivo de disminuir su impacto medioambiental y lograr determinado valor agregado en las producciones realizadas con ellos.

En este trabajo las materias primas empleadas son residuos de procesos industriales como la cascarilla de laminación de la planta siderúrgica ACINOX Tunas, virutas de aluminio de las operaciones de maquinado de la empresa Antenas de Santa Clara, minerales de bajo costo como caliza procedente del yacimiento El Purio, en Villa Clara y arena de sílice procedente del yacimiento de Arimao, en Pinar de Río y escoria siderúrgica derivada de la fundición de hierro gris en horno de cubilote de la empresa 9 de Abril en la provincia de Villa Clara.

En la Tabla 1 se muestra la composición química de las materias primas, con las cuales se conforma la mezcla reactiva aluminotérmica para la síntesis de la puzolana. En la obtención del material puzolánico, la composición química de la escoria de cubilote es la plataforma aluminosilicática que guía la estrategia (basada en la estequiometría) para conformar la carga reactiva aluminotérmica y el balance de masa.

Tabla 1 Composición química de las materias primas

| Virutas de aluminio (m-%) | Cascarilla de laminación (m-%) | Escoria de cubilote (m-%) | |||||

|---|---|---|---|---|---|---|---|

| Componente | Contenido | Componente | Contenido | Componente | Contenido | ||

| Si | 3,75 | Fe2O3 | 25,00 | SiO2 | 39,98 | ||

| Fe | 0,31 | Fe3O4 | 50,00 | Al2O3 | 12,80 | ||

| Mn | 0,33 | FeO | 17,00 | FeO | 11,47 | ||

| Cu | 3,00 | Fe | 3,00 | CaO | 11,07 | ||

| Mg | 0,40 | Otros | 5,00 | MgO | 12,56 | ||

| Zn | 0,55 | Total | 100 | MnO | 3,56 | ||

| Al | 90,79 | --- | --- | Otros | 8,56 | ||

| Otros | 0,87 | --- | --- | Total | 100 | ||

| Total | 100 | --- | --- | --- | --- | ||

| Caliza (m-%) | Arena de sílice (m-%) | ||||||

| Componente | Contenido | Componente | Contenido | ||||

| SiO2 | 0,73 | SiO2 | 90,32 | ||||

| TiO2 | 0,17 | TiO2 | 0,48 | ||||

| Al2O3 | 0,23 | Al2O3 | 0,73 | ||||

| Fe2O3 | 0,17 | Fe2O3 | 1,30 | ||||

| CaO | 54,49 | CaO | 1,63 | ||||

| MgO | 0,65 | MgO | 0,90 | ||||

| NiO | 0,03 | Na2O | 0,81 | ||||

| K2O | 0,46 | K2O | 0,73 | ||||

| CO2 | 42,70 | H2O | 2,01 | ||||

| Otros | 0,37 | Otros | 1,09 | ||||

| Total | 100 | Total | 100 | ||||

Preparación de las materias primas

Las virutas de aluminio generalmente están contaminadas con polvo y aceite refrigerante, por lo que se lavan con agua caliente entre 5 min y 10 min y se secan en condiciones ambientales durante 3 h, siendo, por último, tamizadas a granulometrías por debajo de 3 mm.

Las cascarillas de laminación, para su empleo, se sometieron a un proceso de beneficio, que incluyó lavado, secado a 120 ºC, separación magnética y clasificación de dicha fracción magnética mediante cribado (tamiz de 2 mm). La combinación del lavado con el proceso de secado favorece la oxidación de parte del hierro metálico y del hierro II a hierro III, con el incremento del contenido de oxígeno. Lo anterior, unido a la eliminación de los componentes no magnéticos, conducen a un aumento de la calidad de la cascarilla en función a su aplicación en un proceso aluminotérmico.

La escoria de cubilote fue muestreada en el lugar donde se realiza su enfriamiento en agua tomando alrededor de 2 kg de la parte superior, 2 kg de la intermedia y 2 kg del fondo de la cubeta de vertimiento. Las muestras de las tres zonas fueron trituradas conjuntamente de forma manual en un mortero de hierro. Luego fueron tamizadas, haciendo pasar el polvo obtenido por un tamiz de 0,053 mm. Se realizó tres veces un cuarteo y se escogió del último cuarteo aproximadamente 1,43 kg, constituyendo la muestra experimental.

La caliza se trituró y luego tamizó, haciéndola pasar por un tamiz de 0,072 mm.

La arena de sílice se tamizó haciéndola pasar por un tamiz de 1 mm, la cantidad que fue retenida en el tamiz (entre 2 % y 5 %) se trituró cuidadosamente en un mortero de ágata hasta que toda la masa retenida pasara por la malla del tamiz.

Formulación de la mezcla aluminotérmica

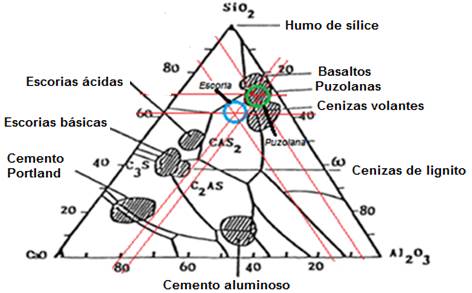

La estrategia para confeccionar la mezcla aluminotérmica se diseñó con el objetivo de modificar la composición química de la escoria de cubilote (círculo azul) mediante la reacción aluminotérmica, en función de obtener un producto puzolánico con la composición química (SiO2: 70 %, Al2O3: 23 % y CaO: 7 %) correspondiente al punto central del diagrama ternario SiO2-CaO-Al2O3 de la Figura 1 (Puertas 1993) donde se ubican las puzolanas (círculo verde).

De la composición química de 100 g de la escoria de cubilote se selecciona y ajusta a 100 % el contenido de los óxidos del sistema ternario SiO2-CaO-Al2O3 (Tabla 2, columna 3). La cantidad a ajustar por adición de óxidos a la escoria de cubilote se determina multiplicando los valores ajustados del contenido de los óxidos SiO2, Al2O3 y CaO de la escoria al valor de 100 % por la relación de los óxidos del punto central de la zona puzolánica, respecto al contenido de óxido de calcio (Tabla 2, columna 6).

La cantidad de los óxidos del sistema ternario a ajustar a la escoria de cubilote para obtener una composición de puzolana constituye el contenido final que deben tener estos tres óxidos en la mezcla reactiva aportados por la viruta de aluminio, cascarilla de laminación, arena de sílice y caliza. La cantidad a añadir de estos tres óxidos por los constituyentes de la mezcla reactiva se determina por la diferencia entre la cantidad a ajustar y los valores ajustados del contenido de los óxidos SiO2, Al2O3 y CaO de la escoria al valor de 100 %.

Tabla 2 Ajuste de la composición de los óxidos del sistema ternario SiO2-CaO-Al2O3 de la escoria cubilote referido a la del centro de la zona puzolánica (Figura 1)

| Óxidos, ExOy | Escoria de cubilote (m-%) | Ajuste a 100 % en la escoria (m-%) | Punto de referencia puzolánico (m-%) | Relación ExOy/CaO | Cantidad a ajustar (m, g) | Cantidad a añadir a la escoria (m, g) |

| SiO2 | 39,98 | 62,62 | 70 | 10 | 173,38 | 133,40 |

| Al2O3 | 12,80 | 20,05 | 23 | 3,29 | 56,97 | 44,17 |

| CaO | 11,07 | 17,34 | 7 | 1 | 17,34 | 6,27 |

| Total | 63,85 | 100 | 100 | --- | 247,69 | 183,84 |

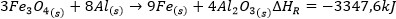

Para determinar el contenido de los constituyentes de la mezcla reactiva (mezcla aluminotérmica) se parte de las reacciones químicas fundamentales que ocurren entre los óxidos metálicos presentes en la cascarilla de laminación con el aluminio, ecuaciones (1), (2) y (3), partiendo de 100 g de escoria de cubilote y manteniendo la relación SiO2:Al2O3:CaO igual a 10:3,29:1.

Esta mezcla reactiva se colocó en un mezclador de tambor rotatorio durante 30 min y luego fue precalentada en una estufa a 250 ˚C durante 60 min. El contenido porcentual de los constituyentes de la mezcla reactiva para obtener la puzolana se muestra en la Tabla 3.

Procesamiento aluminotérmico

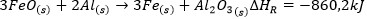

La mezcla aluminotérmica extraída de la estufa a 250 °C (Figura 2 a) se colocó en un horno eléctrico de arco (HEA) con crisol de grafito que está recubierto exteriormente de un material refractario (cromita y silicato de sodio) con un espesor de 80 mm, posteriormente una chapa de acero al carbono de 3 mm y finalmente una capa de amianto de 20 mm (Figura 2 b y 2 c). El HEA está suspendido sobre una base de acero basculante. La reacción aluminotérmica fue asistida por arco eléctrico, colocando un electrodo de grafito al positivo de una fuente de soldar con una corriente de 400 A y un voltaje de 32 V y el crisol al negativo. El equipo utilizado fue un rectificador para soldadura marca BDY 506 con amperaje máximo de 500 A y voltaje máximo de 220 V.

El proceso combinado se realizó entre 10 min y 15 min. El mecanismo sinfín permite subir y bajar el electrodo, el vertido se hace mediante una palanca que permite que el HEA gire (120 º) y se extraigan los productos vertiéndolos en una cubeta con agua para su enfriamiento (Figura 2 c).

RESULTADOS Y DISCUSIÓN

Valoración termodinámica

Un criterio esencial es la determinación de los calores de reacción, ya que permite predecir y evaluar el comportamiento del proceso aluminotérmico. El calor de reacción (ΔH˚R), para cada una de las reacciones químicas representadas en las ecuaciones (1), (2) y (3), se determina a partir de la ecuación (4), utilizando los calores de formación de los diferentes óxidos en kJ/mol (Perry y Green 2008).

Zhemchuzhny (en Riss 1975) planteó que cuando la cantidad de calor específico involucrada en el proceso es mayor a 2 295,7 J/g de mezcla original reactiva (solo componentes reactivos: combustible y comburente), el proceso aluminotérmico puede autopropagarse sin el suministro de energía externa adicional (Arangurent y Mallol 1963; Riss (1975).

No obstante, para establecer la cantidad de componente inerte a adicionar a la mezcla reactiva inicial se siguieron las recomendaciones planteadas por Riss (1975), de que la cantidad de calor generada por masa de mezcla total debe mantenerse en el intervalo de 2 587,88 J/g a 2 838,32 J/g, lo cual garantiza el autosostenimiento del proceso y la adecuada separación metal escoria.

La cantidad de calor liberado por la reacción que ocurre entre los óxidos de hierro que componen la cascarilla y el aluminio (termita clásica) de 3 344,07 J/g garantiza el autosostenimiento de la fusión-reacción de la mezcla reactiva a una temperatura adiabática de 2 700 °C y la separación del metal de la escoria, debido a la diferencia de densidad entre ambos: metal 7,8 g/cm3 y escoria 2,5 g/cm3 y a la insolubilidad de uno entre el otro. Este valor de energía representa el 46 % de la energía necesaria para la síntesis de la puzolana.

El potencial energético calculado al ocurrir el proceso netamente aluminotérmico considerando todos los componentes (reactivos e “inertes”) de la mezcla reactiva final es de 987,84 J/g, valor que aproximadamente es la tercera parte del calor que es necesario para la autosostenibilidad de combustión de la mezcla inicial.

Durante el vertido de la masa fundida de la mezcla reactante (carga fundida) fue extraído el metal. El producto puzolánico fue necesario desprenderlo luego de su enfriamiento relativamente lento en el horno (Figura 2 d y e). La adhesión del material no metálico a las paredes del crisol se debe a la alta viscosidad del producto puzolánico obtenido por el alto contenido de sílice que presenta.

La energía que aportó el arco fue de 11 195,87 J/g, esto permite fusionar y homogenizar el fundido de todos los materiales que componen la mezcla reactiva, alcanzar una mayor productividad en la obtención de los productos finales y obtener como resultado de la reacción completa el metal (Fe) y Al2O3.

Valoración química

Sobre la base de los valores de la composición química de las materias primas reportados en la Tabla 1 y la cantidad de los constituyentes de la mezcla reactiva (carga adicionada al horno) expuestos en la Tabla 3 se realiza un balance de masa del contenido de los óxidos y elementos químicos de entrada y de salida al horno que se reporta en la Tabla 4. De ahí se obtiene lo que debe contener cada uno de los productos del proceso aluminotérmico con asistencia del arco eléctrico: el material puzolánico y la aleación ferrosa compleja, cuyos contenidos totales representan el 79,63 % y 20,37 %, respectivamente.

Estos valores teóricos representan, además, un criterio de revalidación de la metodología utilizada en el balance de masa y constituye, por tanto, un índice para valorar el rendimiento del proceso de obtención seleccionado.

Tabla 4 Balance másico de los óxidos y los elementos químicos de los componentes de entrada y salida del proceso de síntesis

| Contenido de entrada (g) | Contenido de salida (g) | ||||||

| Componentes | Escoria | Arena | Cascarilla | Viruta | Caliza | Puzolana | Metal |

| SiO2 | 10,87 | 36,26 | --- | --- | 0,02 | 47,15 | --- |

| Al2O3 | 3,48 | 0,29 | --- | --- | 0,01 | 17,60 | --- |

| FeO | 3,12 | - | 3,83 | --- | --- | 0,38 | --- |

| CaO | 3,01 | 0,65 | --- | --- | 1,70 | 5,37 | --- |

| MgO | 3,41 | 0,36 | --- | --- | 0,02 | 3,79 | --- |

| MnO | 0,97 | - | --- | --- | --- | 0,97 | --- |

| Fe2O3 | --- | 0,52 | 5,63 | --- | 0,01 | --- | --- |

| Fe3O4 | --- | --- | 11,27 | --- | --- | --- | --- |

| Fe | --- | --- | 0,68 | 0,02 | --- | --- | 18,58 |

| TiO2 | --- | 0,19 | --- | --- | 0,01 | 0,20 | --- |

| Na2O | --- | 0,33 | --- | --- | --- | 0,33 | --- |

| NiO | --- | --- | --- | --- | --- | --- | --- |

| Si | --- | --- | --- | 0,26 | --- | --- | 0,26 |

| Mn | --- | --- | --- | 0,02 | --- | --- | 0,02 |

| Cu | --- | --- | --- | 0,21 | --- | --- | 0,21 |

| Mg | --- | --- | --- | 0,03 | --- | --- | 0,03 |

| Zn | --- | --- | --- | 0,04 | --- | --- | 0,04 |

| Al | --- | --- | --- | 6,36 | --- | --- | --- |

| CO2 | --- | --- | --- | --- | 1,34 | --- | --- |

| Otros | 2,32 | 1,54 | 1,13 | 0,06 | 0,02 | 3,84 | 1,23 |

| Total | 27,18 | 40,14 | 22,54 | 7,01 | 3,13 | 79,63 | 20,37 |

En la Tabla 5 se muestra el contenido másico porcentual de los óxidos en el sistema ternario SiO2-CaO-Al2O3 de la escoria de cubilote, de la puzolana diseñada, del producto puzolánico obtenido (puzolana sintetizada) y el contenido de esos óxidos ponderado a 100 % (m-%, ponderada).

El contenido de los óxidos en el sistema ternario SiO2-CaO-Al2O3 en la escoria de cubilote constituye el 63,85 %, pero este sistema de óxidos en el compuesto puzolánico sintetizado compone el 87,38 % de su masa total, lo cual representa un incremento del contenido de este sistema de óxidos en 23,53 % (1,379 veces) respecto al material base inicial (de partida), la escoria de cubilote. También se observa que el contenido del resto de los óxidos, que no pertenecen al sistema ternario, es de 12,62 %, es decir, se reduce en 2,86 veces la presencia de estos en el material puzolánico sintetizado.

Tabla 5 Contenido de los óxidos en el sistema ternario SiO2-CaO-Al2O3 de la escoria de cubilote, de la puzolana diseñada, la sintetizada y el contenido ponderado a 100 %.

| Óxidos del sistema ternario | Escoria de cubilote (m-%) | Puzolana diseñada (m-%) | Puzolana sintetizada (m-%) | Puzol. diseñ. (m-%, ponderada) | Puzol. sint. (m-%, ponderada) |

| SiO2 | 39,98 | 59,20 | 57,07 | 67,24 | 65,31 |

| Al2O3 | 12,80 | 22,10 | 23,20 | 25,10 | 26,55 |

| CaO | 11,07 | 6,74 | 7,11 | 7,66 | 8,14 |

| Total | 63,85 | 88,04 | 87,38 | 100 | 100 |

Luego del proceso de extracción y enfriamiento, el metal y el producto no metálico se pesaron por separado, obteniéndose aproximadamente 50 g de metal y 205 g de material no metálico (producto puzolánico). Para calcular el rendimiento del producto puzolánico y del metal se determinó por balance de masa la cantidad teórica de metal y producto puzolánico para la mezcla aluminotérmica y luego se estableció la relación entre la cantidad real y la teórica, expresada en porcentaje. Se obtuvo un rendimiento de 70,21 % para el producto puzolánico y un rendimiento de 66,93 % para el metal. Se alcanzó para ambos productos un rendimiento superior al 50 %.

CONCLUSIONES

La reacción aluminotérmica aporta el 46 % de la energía necesaria para la síntesis de la puzolana y el contenido necesario de alúmina.

Con un aporte energético de 11 195,87 J/g del arco se logra una reducción total de los productos intermedios de la reacción aluminotérmica y un alto grado de homogeneidad fásica en el producto puzolánico.

El contenido de óxidos del sistema ternario en la puzolana sintetizada se incrementa en un 23,53 % con respecto a la escoria de cubilote.

El resto de los óxidos de la composición química se reduce 2,86 veces de la escoria de cubilote al material puzolánico sintetizado.