INTRODUCCIÓN

Los hierros grises tienen soldabilidad limitada, debido a esto se debe poner mayor cuidado en la elaboración del procedimiento de soldadura a utilizar (Bott et al. 2005; Ju 2008). Cuando se suelda hierro fundido se forma una capa dura y frágil adyacente a la soldadura que genera grietas y deformación, por lo que es necesario un estudio tecnológico detallado de tales procesos metalúrgicos (Janowak y Gundlach 1987).

Según Aristizábal y demás investigadores (2009), las propiedades mecánicas y el desempeño en servicio de estos materiales están fuertemente influenciados por sus características microestructurales, tales como la morfología, el tamaño y la distribución de las láminas de grafito y del tipo de matriz, de las diferentes inclusiones las cuales, a su vez, dependen fundamentalmente de la composición química, del tratamiento térmico del metal fundido y de la velocidad de enfriamiento durante la solidificación.

Al inicio de la solidificación, si el enfriamiento es lo suficientemente rápido o si existen estabilizadores de perlita, tales como el Sn y el Sb, la austenita que rodea al grafito se transformará en perlita. Por otro lado, si el enfriamiento es extremadamente lento, la austenita que rodea al grafito se transformará en ferrita, ya que la cementita (Fe3C) presente tendrá el suficiente tiempo para estabilizarse y descomponerse en grafito y austenita que, a su vez, se convertirá en ferrita (Pedersen y Tiedje 2007). Para el proceso de soldadura por arco eléctrico del hierro fundido gris aún no se precisa el comportamiento de la solidificación con diferentes materiales de aporte.

Los electrodos más comunes para soldar hierro fundido son los de núcleo metálico de aleación de níquel, porque evitan la fisuración por la aparición de fases duras y frágiles, además tiene una alta plasticidad que permite soportar la dilatación y contracción durante el proceso de soldadura, lo que posibilita la maquinabilidad. Adicionalmente se deben seleccionar los electrodos de menor entrada de calor que son los que trabajan a menores amperajes (Eutectic Castolin 2002; Arévalo, Meneses y Grajales 2007).

La solidificación del metal de soldadura es influenciada por la composición química del sistema, por la geometría de la pileta líquida y por las condiciones térmicas. Igualmente, hay otros factores que afectan la solidificación como la presencia de impurezas en la pileta líquida, la existencia de una considerable turbulencia, un volumen de metal líquido pequeño respecto al metal base y la existencia de grandes gradientes de temperatura en el metal líquido. Asimismo, debido a que la fuente está en movimiento la solidificación es un proceso dinámico, que está relacionado con la velocidad de soldadura.

Cuando se requiere precalentamiento, los gradientes de temperatura se ven afectados (Easterling 1983). Durante los últimos 15 años, según Huang y Moan (2007), se han producido avances significativos en la comprensión del proceso de solidificación en soldadura. La aplicación de herramientas computacionales termodinámicas y cinéticas ha mejorado el entendimiento del proceso de solidificación en aleaciones multicomponentes. A su vez, el avance de las técnicas de caracterización in-situ ha permitido la formación de la fase y de los efectos del no-equilibrio en la solidificación.

El sobrenfriamiento térmico no es usual en soldadura, ya que la nucleación del sólido no es difícil por lo que no es posible enfriar el líquido demasiado lejos de la temperatura de equilibrio. Sin embargo, esta condición térmica tiene un profundo efecto sobre la morfología de la solidificación, promoviendo una estructura de solidificación equiaxial dendrítica (Fernández et al. 2014).

El objetivo de esta investigación fue caracterizar el comportamiento de la microestructura de uniones de hierro fundido con diferentes materiales de aporte, luego de ser aplicado el ciclo térmico de soldadura manual por arco eléctrico.

MATERIAL Y MÉTODO

Composición química del hierro fundido gris

La composición química estándar de la fundición gris según el Alloy Casting Institute (ACI) muestra la designación adoptada por la AISI y SAE, de la American Society for Testing Materials - ASTM y la SAE, se muestra en la Tabla 1.

Tabla 1 Composición química de la fundición gris (%)

| Fundición | C | P | S | Cr | Si | Mn | Cu | Fe |

| GG 24 | 3,15 | 0,11 | 0,20 | 0,11 | 1,9 | 0,88 | 0,10 | Resto |

El alto contenido de carbono incrementa la cantidad de grafito o de Fe3C, e incrementando el contenido de carbono y silicio aumenta el potencial de grafitización y fluidez del hierro fundido, sin embargo, su resistencia mecánica se ve afectada, ya que se promueve la formación de ferrita y el engrosamiento de la perlita.

Electrodos consumibles para la soldadura

Para realizar el proceso de unión del hierro fundido gris se seleccionaron diferentes tipos de electrodos, los cuales presentan como características distintivas un depósito en su estructura del tipo austenítica. La elección de estos se realizó según recomendaciones de la AWS (2003). En la Tabla 2 se muestra la composición química de los electrodos empleados, ambos tiene un diámetro de 3,2 mm.

Preparación metalográfica de la probeta

Las superficies de las muestras a investigar deben ser previamente pulidas para poder realizar la observación microscópica, por lo que se propone la realización de un conjunto de operaciones que permitan lograr la calidad superficial deseada. Las operaciones se resumen en el siguiente orden (NC 10-56:86 y ASTM E3-95).

Corte, desbaste, pulido, desengrasado, lavado y ataque químico.

Las dimensiones de la superficie a examinar se cortaron en secciones de 15 x 15 mm. En la Figura 1 se muestra el corte de las muestras soldadas con los diferentes electrodos.

Las operaciones de corte para la toma de las probetas se realizaron en una fresadora del tipo 6 M12 L; los regímenes de corte empleados son de números de revoluciones de 40 r/min y avance de 25 mm/rev (Sturla y Castellano 1951).

El desbaste consistió en obtener primeramente una superficie plana y semipulida, mediante el empleo de máquinas herramienta y papeles abrasivos. El pulido se realizó con la variación de la granulometría, desde la más gruesa a la más fina. Se efectuó la operación de pulido fino, en el que se empleó pasta GOI. En el pulido se emplearon lijas del tipo No. 320 y 800 según ISO 9001.

El ataque de la muestra se hizo según lo establecido por la norma (ASTM E -262- Practice A). En la Tabla 3 se muestra la forma de preparación y ataque de las muestras.

Antes de la observación por microscopía óptica las muestras fueron atacadas con diferentes tipos de reactivos, ya que por las características del hierro fundido gris se empleó el nital y para los cordones, por ser depósito austeníco, el ácido clorhídrico y ácido nítrico.

ANÁLISIS DE RESULTADOS

Composición química del depósito

El diagrama Schaeffler permite determinar la estructura de un acero y de las fundiciones a partir de su composición; para su empleo, se parte del cromo y el níquel equivalente del material base y del material de aporte.

En la Figura 2 se muestran el cromo equivalente y el níquel equivalente para el material base, el hierro fundido gris y los materiales de aporte:

- El punto A es el cromo y el níquel equivalente del hierro fundido.

- El punto B es el depósito del electrodo E 309 L-16.

- El punto C es el 70 % del depósito del electrodo E 309 L-16.

- El punto D es el depósito del electrodo UTP 8.

- El punto E es el 70 % del depósito del electrodo UTP 8.

- El punto F es el depósito del electrodo UTP 86 FN.

- El punto G es el 70 % del depósito del electrodo UTP 86 FN.

En el diagrama de Schaeffler se observa que la zona fundida para los electrodos E 309L-16, UTP 86 FN y el electrodo UTP 8 se encuentran ubicados en el campo 1, con presencia de austenita. Al analizar la ubicación existe fisuración en caliente por encima de 1 250 °C, con tendencia en la estructura de aparecer la transformación de la fase sigma entre 500 °C y 900 °C, lo cual aumenta los riesgos de fisuración, como la disminución de la resistencia a la corrosión, por lo que se pronostica que pueda generarse la fisuración en caliente, la fisuración en frío y el crecimiento de los granos y el temple por debajo de los 400 oC.

La mejor composición química obtenida en el proceso de fusión con los diferentes tipos de electrodos, luego de ser evaluado a través del diagrama de Schaeffler, es la obtenida con el electrodo UTP 86 FN, lo cual está relacionado con las morfologías reveladas en el análisis microestructural.

Aunque este electrodo se ubica en el campo 1 hay que considerar que no presenta cromo equivalente que es un elemento ganmágeno, formador de carburos y estructuras frágiles, el contenido de carbono en la fundición se inhibe por la cantidad de níquel que posee este material de aporte. Se comprobó que pequeñas cantidades (2-3 %) de Ferrita d, de solución sólida de carbono en Hierro BCC, como se muestra en el electrodo UTP 86 FN, acompaña a la austenita, que es predominante, aumenta la posibilidad de producir soldaduras sanas, sin fisuración en caliente.

El mecanismo de fisuración parece ser el resultado de la ruptura de una película intergranular líquida de bajo punto de fusión (1 100 °C-1 200 °C) durante la contracción que tiene lugar cuando una estructura totalmente austenítica se enfría desde su temperatura de fusión (1 420 °C-1 450 °C). Los 250 °C-300 °C de diferencia producen tensiones de tracción cuando hay restricción a la contracción.

Como el molibdeno y el niobio aceleran la reacción formadora de fase sigma, mientras que el níquel eleva la máxima temperatura a la que todavía la fase sigma y el hierro disuelven grandes cantidades de cromo y a causa de la micro segregación; la ferrita en el borde de grano contendrá usualmente suficiente cromo para convertirse en sigma con una mínima difusión. Una vez formada, la fase sigma solo podrá ser removida con un calentamiento de redisolución a 1 050 °C.

Análisis microestructural

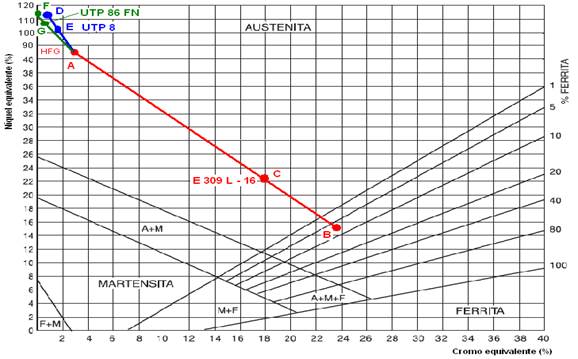

El análisis microestructural consistió en la observación de una muestra patrón del hierro fundido. Se empleó para establecer el comportamiento del material de las muestras después de efectuado el análisis de cada una de las partes afectada. La Figura 3 se corresponde con la muestra patrón del hierro fundido gris luego de ser obtenido del proceso de colada.

En la Figura 3 se distinguen las hojuelas de grafito en una matriz perlítica, la hojuela presente en la microestructura es del tipo A.

Microestructura de la unión con el electrodo UTP 309 L-16

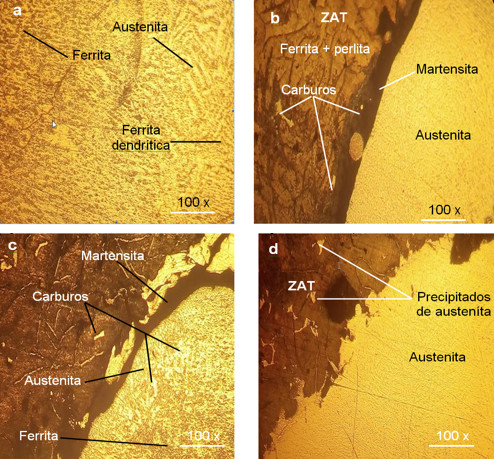

Los cambios microestructurales y de composición química de las fases de las fundiciones después de la soldadura dependen del pico más alto de temperatura, calor de aporte, temperatura de precalentamiento, temperatura de interface y velocidad de enfriamiento. En la Figura 4 (a, b, c y d) se muestran las diferentes zonas de la unión soldada con electrodo E 309 L-16.

Figura 4 Microestructura de la unión con el electrodo UTP 309L-16: a) zona fundida; b) y d) zona afectada térmicamente; c) interface del cordón.

La Figura 4a es la zona de fusión obtenida entre el hierro fundido y el electrodo E 309L-16, se presenta una morfología de austenita Widmanstátten precedida por la formación de dendritas de ferrita en el límite de grano; la ferrita es por el contenido de carbono presente en el hierro fundido. Esta morfología resiste la transformación de la austenita durante el enfriamiento de la soldadura, puesto que se enriquecen de los elementos formadores de ferrita. La austenita Widmanstátten es producto de las altas velocidades de calentamiento y enfriamiento. La presencia de austenita Widmanstátten es abundante y se presentan finos precipitados de austenita secundaria dentro de la ferrita.

La formación de austenita se debe al contenido de níquel (13,5 %) en el material de aporte, el cual favorece la grafitización, efecto que se muestra con mayor intensidad en la Figura 4d que se corresponde con la ZAT, pero más próxima a la zona de fusión. Cerca del borde, entre el hierro fundido gris y el electrodo E 309L-16, hay presencia de poros.

Por las estructuras obtenidas luego del ciclo térmico de soldadura en la fundición gris con electrodo E 309 L-16 se puede afirmar que en esta unión está presente el fenómeno del agrietamiento, por lo que para mitigarlo se requiere de un tratamiento térmico postsoldadura.

Microestructura de la unión con electrodo UTP 8

En la Figura 5 (a, b, c y d) se muestran los resultados microestructurales obtenidos con el material de aporte UTP 8.

Figura 5 Microestructura de la unión con electrodo UTP 8: a) zona fundida; b) zona afectada térmicamente; c) y d) interfases.

La Figura 5a se corresponde con la zona fundida, en ella es evidente la presencia de una matriz ferrítica con precipitación de austenita primaria muy desordenada, con la formación de carburos en el interior. El metal fundido está constituido por ferrita de granos finos. Además, hay presencia de granos de ferrita equiaxial en la zona central del cordón.

La presencia de carburos en la matriz de ferrita perlita del hierro fundido se encuentra presente en la ZAT (Figura 5b), precedido por la formación de austenita en la zona fundida, entre el material base y la zona fundida existe la formación de una estrecha franja de martensita. La martensita se forma durante la transformación de la unión soldada disímil en condiciones fuera de equilibrio, donde la estructura austenita sobresaturada de carbono debe transformar su estructura FCC a estructura BCT, la cual da origen a la martensita, que es mostrada como la interfase entre el metal de soldadura y el hierro fundido a temperatura ambiente.

En la interfase del cordón de soldadura mostrado en la Figura 5 c y d, se ha obtenido la presencia de carburos y ferrita de granos finos en una matriz austenítica. En esta parte de la unión soldada en la región de transición se observa por su forma y tamaño una morfología tipo playa, la cual es el resultado de la dilución que se presenta entre el cordón depositado y el metal de soldadura previamente depositado.

Se observa también en la Figura 5c una formación de estructura con morfología tipo isla, la cual se caracteriza por áreas separadas o semiseparadas dentro del metal de soldadura, con una morfología redonda o larga. La estructura tipo isla es más grande que la estructura tipo playa y, generalmente, es encontrada en el paso de raíz y cerca de la superficie en cordones individuales. Se ha planteado que la mayoría de la estructura tipo isla es localizada en el paso de raíz debido a que existe una mayor variación en el charco de soldadura y en el control del arco.

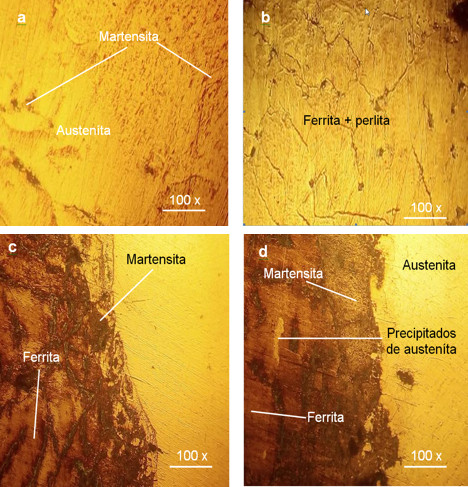

Microestructura de la unión soldada con electrodo UTP 86 FN

La Figura 6 (a, b, c y d) revela los resultados microestructurales obtenidos con el material de aporte UTP 86 FN.

Figura 6 Microestructura de la unión soldada con electrodo UTP 86 FN: a) zona fundida; b) zona afectada térmicamente; c) y d) interfases.

Una estructura austenítica se observa en la Figura 6a, correspondiente a la zona fundida del depósito del electrodo UTP 86 FN, favorece una unión soldada libre de fisuración. En la zona fundida con este electrodo se hace notar la disminución en la cantidad de carburos y la formación de pequeñas cantidades de martensita. Esto se debe a que con el calentamiento los carburos tienden a disolverse en austenita; esta austenita enriquecida en carbono se transformó en martensita debido a la tasa de enfriamiento luego de la soldadura. La fase austenita (fase clara), con una morfología casi esferoidizada está orientada hacia la parte superior del cordón de soldadura y en la raíz esta orientación fue menos pronunciada, ya que la velocidad de enfriamiento fue menor.

En la zona afectada por el calor se perciben granos más grandes de ferrita equiaxial y en mayor cantidad que en la zona fundida. Los valores de mayor velocidad de enfriamiento corresponden al mayor calor de aporte, donde se aprecia que el aumento de temperatura de precalentamiento no tiene un efecto significativo en el grosor de la ferrita pues este tiene un comportamiento parecido al del metal base.

Se puede observar que los precipitados de austenita secundaria al interior de esta ferrita equiaxial son en mayor cantidad y de mayor tamaño, aunque siguen siendo relativamente finos, según la Figura 6d.

Comportamiento de la dureza

La Tabla 3 reporta los resultados de dureza obtenidos para el material de acuerdo al aporte térmico empleado. Se muestra un esquema de la secuencia de mediciones de durezas realizados en correspondencia con los diferentes electrodos.

Tabla 3 Resultados de las mediciones de dureza

| Condiciones de soldeo | Corriente (A) | Voltaje (V) | Velocidad (m/s) | Calor aporte (kJ/cm) | Dureza (HV) |

| E 309L - 16 | 120 | 16 | 0,0043 | 21 879 | 470 |

| UTP 8 | 120 | 16 | 0,0043 | 21 879 | 440 |

| UTP 86 FN | 120 | 16 | 0,0043 | 21 879 | 380 |

Se evidencia un incremento de la dureza inicial del material de base (153 HV) para la totalidad de los electrodos. El E 309L-16 se incrementó hasta 470 HV; el UTP 8 hasta 440 HV y el UTP 86 FN hasta 380 HV. El incremento de las durezas se asocia con la presencia de la estructura de carburos y de la martensita, los cuales, en las aleaciones son microconstituyentes de gran dureza. Por consiguiente, con la introducción de calor en el material base existen mayores transformaciones debido a los ciclos de calentamiento y enfriamiento.

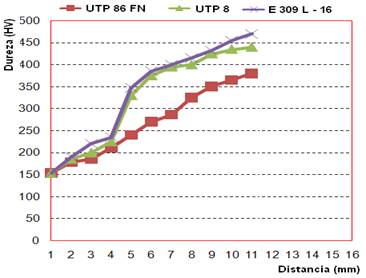

Comportamiento de la dureza de las uniones soldadas, con relación al aporte

A partir de las mediciones de dureza realizadas en correspondencia con las distancias medidas en las diferentes zonas de la pieza se analizó cada una para los materiales de aporte. La Figura 7 ilustra el comportamiento.

Por los resultados que se muestran en la Figura 7 se puede plantear que para diferentes distancias medidas existe un incremento de la dureza en el cordón de soldadura. Estos resultados se pueden atribuir a que en esta condición los granos de ferrita son mucho más gruesos al igual que los precipitados de austenita secundaria y estructura de martensita y carburos presentes en el electrodo E 309 L-16 y el UTP 8.

CONCLUSIONES

Durante la soldadura se establece que el electrodo E 309L-16 solidifica con una morfología de austenita Widmanstátten, el UTP 8 con morfología de matriz ferrítica con formación de carburos en el interior y el UTP 86 FN con estructura austenítica con ferrita delta, siendo las primeras propensas a las grietas.

Al determinar los perfiles de dureza en los depósitos de los electrodos, para el E 309L-16, incrementa la dureza desde 153 HV hasta 470 HV, con el electrodo UTP 8 desde 153 HV hasta 440 HV y con el electrodo UTP 86 FN es desde 153 HV hasta 380 HV, lo que demuestra que las mejores propiedades se logran con este último.

Se determina por el diagrama de Schaeffler que, por la composición química del material base y los electrodos, el cordón resultante de cada material de aporte se ubica en el campo austenítico, pero favorece la solidificación al electrodo UTP 86 FN por poseer un contenido de 114 % de níquel y no presentar cromo.