Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Ciencias Técnicas Agropecuarias

versión On-line ISSN 2071-0054

Rev Cie Téc Agr vol.22 no.4 San José de las Lajas oct.-dic. 2013

ARTÍCULO ORIGINAL

Diseño y construcción de una desfibradora de hojas de Agave angustifolia Haw

Design and construction of a leaf shredder angustifolia Haw agave

Ing. Raudel Pérez del RíoI, Dr.C. Magdaleno Caballero CaballeroI, Dr.C. Luis Héctor Hernández GómezII, M.Sc. José Luis Montes BernabéII

IInstituto Politécnico Nacional, CIIDIR-Oaxaca, Santa Cruz Xoxocotlán, Oaxaca. México.

IIInstituto Politécnico Nacional, ESIME SEPI, Unidad Profesional Adolfo López Mateos, México, D. F. México.

RESUMEN

Palabras clave: agave, desfibradora, hojas, fibras.

ABSTRACT

This work aims to design and build a machine shredder greens Angustifolia Haw Agave, starting from the determination of the rational values of the variables that influence the pulping process and operating parameters. To project design was based on selecting an appropriate model of shredder machine prototype for conditions agave producers of the State of Oaxaca, Mexico, later by calculation, were determined the dimensions and operating parameters. Finally, experimental model was constructed to determine the optimum values of the defibering gap and of the exit and feed speed of the sheet. This test shows the relationship between the defibering gap and defibered quality, besides, the relationship between the input and output speeds of the sheet with respect to energy consumption of the process.

Keywords: agave, shredder, leaves, fibers.

INTRODUCCIÓN

En el proceso de fabricación del mezcal en el estado de Oaxaca se utiliza fundamentalmente el Agave angustifolia Haw empleando las piñas, pero se desechan las hojas, desaprovechándose alrededor del 45% en peso de la planta. Las hojas, son abandonadas en el campo a cielo abierto, contaminando el medio ambiente debido a la forma inapropiada a que son expuestas para su degradación, pese a que sus fibras pueden ser utilizadas por presentar características similares a las fibras de uso industrial (Silva et al., 2009).

Por otro lado en el mundo se está produciendo una acelerada transición hacia una economía sostenible, como consecuencia de los cambios en el medio ambiente ocasionados por el empleo de productos que no son biodegradables, como las fibras sintéticas (John &Thomas, 2008). Esta transición se realiza principalmente por el remplazo en la utilización de petroquímicos a recursos renovables. Como medio renovable de importancia, se prevé que las fibras lignocelulósicas derivadas de los tejidos estructurales de las plantas tengan una función importante en la transición respecto a las fibras sintéticas (Alves et al., 2010).

El proceso de extracción de las fibras de hojas de Agave angustifolia Haw en el estado de Oaxaca se realiza de forma manual y es conocido como enriado, el mismo ocurre como resultado del esfuerzo aplicado con la ayuda de instrumentos rústicos a las hojas. El tiempo empleado para el proceso es prolongado, pues la hoja requiere ser horneada y luego sumergida en agua, antes de ser extraída la fibra. El método de enriado es un proceso donde la parte no fibrosa es separada a partir del arrastre en dirección de la fibra de las partículas de corteza de la hoja que ya han perdido sus propiedades iniciales mediante la cocción y descomposición de la parte no fibrosa por la acción de las bacterias (Silva et al., 2009).

Se han desarrollado máquinas para el desfibrado de otras especies de plantas productoras de fibra y de características similares al Agave angustifolia Haw, ya en Mérida aparece el primer prototipo de máquina para el desfibrado de hojas de henequén (Agave fourcroydes), y la invención de una máquina que realice todo el proceso (Evans, 2007). También se han diseñado máquinas para la producción de fibra de Agave Lechuguilla y se ha establecido la teoría funcional de la misma, además, se ha desarrollado un tambor desfibrador de cuchillas limpiadoras y clavos (Rössel et al., 2003).

En estos momento el desarrollo de máquinas desfibradoras para pequeños productores como a nivel industrial se encuentra esparcido en varios países, como es el caso de Brasil, donde se ha trabajado en la implantación de un dispositivo de seguridad en las máquinas desfibradoras de sisal (Robin & Xavier, 1984). Para sustituir las máquinas tradicionales que son construidas por los propios productores, donde algunos de sus componentes son de madera, demás requiere habilidad y un esfuerzo extremo del operario (Ribeiro et al., 2006). El desfibrado con ésta máquina es muy riesgoso con un elevado porcentaje de operarios mutilados por accidentes, pues no presenta un mecanismo o elementos que garanticen la seguridad (Akiyoshi et al., 2006). Actualmente se han desarrollado varios modelos de máquinas desfibradoras de hojas de sisal; hechas a partir de modificaciones efectuadas a la máquina desfibradora tradicional. La máquina desfibradora con avance transversal de la hoja, realiza todo el proceso de forma mecánica por lo que la función del operario se reduce a colocar la hoja de sisal en la entrada del órgano de alimentación (Monteiro et al., 1998). Presenta un menor rendimiento que la máquina tradicional, pero ofrece más garantías de operación al presentar un órgano de alimentación con una construcción compleja, se hace necesario aumentar el diámetro del tambor desfibrador (Yasuko et al., 2008). La desfibradora con doble tambor desfibrador, es hasta el momento, la máquina de mayor complejidad diseñada y construida para productores de fibra de sisal en el estado de Bahía en Brasil. En esta máquina, tanto el desfibrado, como la alimentación del órgano desfibrador, se realizan de forma mecánica. Presenta un sistema que ofrece al operador una total garantía en cuanto a su seguridad. Es una máquina muy costosa tanto en construcción como en mantenimiento de sus partes (Yasuko et al., 2008).

Según la Red de Tecnología e innovación de Rio de Janeiro, la desfibradora de sisal con avance de la hoja en dirección de la orientación de las fibras y con rodillos de seguridad, Faustino 5, puesta en el mercado Brasileño en septiembre del año 2010, presenta un sistema que invierte el sentido de giro de los rodillos del órgano de alimentación en el momento que el operario presiona la compuerta.

En otros países con en Kenia se trabaja en el desarrollo de la industria del sisal (Matthews, 1987), posteriormente Snyder et al. (2006), desarrolla una desfibradora portátil. Finalmente Müssig, (2010) aborda nuevamente el uso de estas fibras. En cambio en México la industria del henequén sucumbió ante la entrada al mercado de nuevas fibras y materiales plásticos, no solo por las características de estos nuevos materiales sino también por lo poco adecuado, de la producción, pues dependía del trabajo manual y la explotación a que eran sometidos los trabajadores (Sanders, 1977; Joseph, 1992).

A pesar de ser el estado de Oaxaca un productor de Agave angustifolia Haw y a su vez un lugar donde se desechan anualmente toneladas de hojas, no existe una máquina capaz de desfibrar las hojas verdes y que cumpla con los requerimientos de la labor, por lo cual, se decide realizar el presente trabajo que tiene como objetivo el diseño y construcción de una máquina desfibradora de hojas verdes de Agave angustifolia Haw, a partir de la determinación de los valores racionales de las variables que influyen en el proceso de desfibrado y que constituyen parámetros de funcionamiento.

Fundamentación de los parámetros de diseño de la máquina desfibradora

Fundamentación de la estructura de la máquina

En la Figura 1, se muestra la estructura de la máquina fundamentada. La misma fue concebida según las exigencias de los productores de Agave angustifolia Haw en México, es decir una máquina compacta, de pequeño formato y de fácil construcción, capaz desfibrar las hojas verdes del agave. Esta máquina, accionada por un motor eléctrico está compuesta por un órgano de alimentación conformado por dos rodillos giratorios que son accionados por una trasmisión por cadenas que toma el movimiento desde el árbol del órgano desfibrador. El órgano de alimentación de rodillos mantiene una velocidad constante lo que garantiza la alimentación continua y mantiene alejadas las manos del operario de la acción directa de los elementos activos del órgano desfibrador, lo cual aumenta las alternativas de mercado de las fibras pues permite obtener certificación como un producto que no ofrece peligro para el productor.

Los rodillos de alimentación mantienen la presión sobre las hojas de agave con la ayuda de dos resortes que trabajan a compresión, garantizando el agarre de las hojas mientras son conducidas hasta el órgano desfibrador. El órgano desfibrador está compuesto por un cilindro rotatorio con soportes para la colocación de las cuchillas desfibradoras, que son las encargadas de la eliminación de la corteza de la hoja. La corteza de la hoja cae en la tolva de descarga y las fibras son retiradas del interior de la maquina por el órgano de alimentación, que gira en sentido contrario en el momento de extraer dichas fibras. Este cambio en la dirección del giro de los rodillos de alimentación se produce gracias al mecanismo de cambio sentido del giro, que accionado por un pedal.

El órgano desfibrador cilíndrico es el elemento más importante de la máquina pues en donde se realiza el proceso de separación de la hoja a fibras y material no fibroso y sus elementos de construcción se muestran en la Figura 2.

Proceso de desfibrado de hojas de Agave angustifolia Haw

El proceso de desfibrado comienza con la colocación de la hoja entre los rodillos de compresión, en este momento la hoja es comprimida por los rodillos y producto a la fuerza de fricción trasladada con una velocidad de alimentación Va hacia el órgano desfibrador como se observa en la Figura 3.

Las hojas de agave en el momento que hacen contacto con las cuchillas del órgano desfibrador se encuentran sobre la contracuchilla, que a su vez se encuentra a una altura a hasta el centro de rotación del cilindro y una holgura de desfibrado hf , la holgura de desfibrado no es más que la distancia desde la contracuchilla a la recta tangencial al movimiento de las cuchillas que impactan con una velocidad Vt.

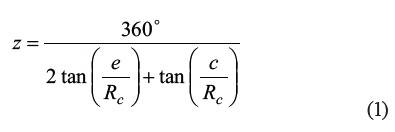

Cálculo del número de cuchillas

En el proceso de desfibrado se trata de sustraer de la manera más continua posible la corteza a la hoja para dejar la fibra, por lo tanto el número de cuchillas a colocar en el cilindro será el máximo permisible por la geometría del cilindro desfibrador de radio exterior Rc (Figura 3).

Quedando la longitud del tramo de acción de una cuchilla o tramo de desfibrado, analizado como órgano de corte de eje horizontal (Silveira, 1982).

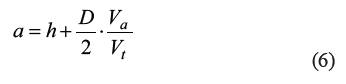

Altura de la contracuchilla

El valor óptimo de la holgura de la contracuchilla parte de a condición de que la alimentación debe realizarse en aquel lugar del tambor donde la acción repelente de la cuchilla no exista, es decir, Vr = 0 (Figura 4). La velocidad resultante del filo Vc varía su dirección en relación al movimiento de la hoja y actúa sobre la hoja repeliéndola y dificultando la introducción en el cilindro desfibrador cumpliéndose la ecuación (3).

Con base en lo anterior y de acuerdo con la ecuación (3) el valor de Vr = 0 solo cuando j= p/2, es decir, cuando la velocidad resultante Vc esté dirigida perpendicularmente en la dirección del movimiento de la capa, lo cual tiene lugar en el punto B.

El valor del coseno ángulo y para obtener Vr= 0 se determina como:

donde: Vt-velocidad tangencial de le cuchilla. Si el espesor de la hoja es h, entonces el levantamiento del eje del tambor, por encima de la contracuchilla, se puede determinar el triángulo boB.

de donde según la ecuación (4)

De esta ecuación se infiere que para lograr un corte normal, el eje del tambor debe estar dispuesto por encima del espesor máximo del material la dimensión:

Capacidad de paso del tambor

La capacidad de paso del tambor se calcula según (Silveira, 1982), como:

donde: b- ancho de la hoja; g- peso volumétrico de la hoja de Agave angustifolia Haw; hmax-es el espesor máximo de la hoja que varía desde 5 a 80 mm. Condición para el agarre de las hojas y la presión del resorte de los rodillos Según Miller (1997), la distancia entre rodillos alimentadores se determina a partir de la condición de agarre de los rodillos (figura 5), como:

donde: s- distancia entre rodillos; Dr -diámetro de los rodillos; f- el ángulo de fricción entre el material de los rodillos y las hojas de agave.

El diámetro mínimo de los rodillos se determinará, como:

Conociendo que la cantidad de material suministrado por los rodillos al tambor desfibrador debe ser 0,5 a 0,7 veces la capacidad de paso del tambor, entonces se puede definir, que:

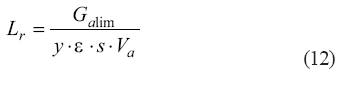

donde: Galim-capacidad de alimentación de los rodillos.

La longitud de trabajo de los rodillos se calculará, como:

donde: e - coeficiente de utilización del ancho de trabajo de los rodillos. La velocidad de traslación de las hojas a través de los rodillos será menor que la velocidad tangencial de estos.

donde: h - coeficiente que caracteriza el patinaje (0,8 a 0,9); ur - velocidad tangencial de los rodillos. Para determinar la fuerza máxima que deben soportar los resortes que serán instalados en los extremos del rodillo superior para mantener una presión constante sobe el material se puede obtener de la ecuación.

El área de contacto del rodillo ARC está determinada por el arco descrito por el cilindro mientras está en contacto con la hoja y por el ancho máximo de la hoja.

MÉTODOS

Una vez definidos los parámetros de diseño de la máquina desfibradora se construyó una maqueta experimental, la cual fue evaluada en condiciones expermentales en función de conocer su consumo de energía y la calidad del desfibrado. En la evaluación se emplearon las siguientes metodologías.

Determinación del consumo de energía durante el proceso de desfibrado

Se medirá durante todo el proceso de desfibrado, es decir tanto en la entrada como en la salida de la hoja el valor de la intensidad de la corriente eléctrica en cada una de las fases mediante tres multímetros de gancho digitales, marca MITZU modelo MP 9600, para encontrar la energía consumida en el proceso según la ecuación (15) aplicando el método de los tres vatímetros (de Antonio, 2007).

dónde: cos (j)- factor de potencia; n c-tensión eléctrica; I1-Intensidad en el conductor 1; I2- Intensidad en el conductor 2; I3- Intensidad en el conductor 3.

Determinación de los parámetros cinemáticos del proceso de desfibrado

La medición de la velocidad de corte de la cuchilla durante el proceso de desfibrado se determinó a partir mediante la velocidad de rotación del tambor desfibrador durante el trabajo en vacío, la cual se midió mediante un tacómetro digital de luz láser marca Atmel.

donde: w-frecuencia de rotacion del órgano desfibrador;

rrod -radio del trabajo del órgano desfibrador.

Para determinar la velocidad de alimentación de las hojas se midieron los tiempos de entrada y salida de estas utilizando un cronómetro digital de precisión 0,01 s. Finalmente la velocidad de entrada se calculó, como:

donde: Tent- tiempo de entrada de la hoja al órgano desfibrador;

Lhoj -longitud de la hoja desfibrada.

La velocidad de salida de la hoja se determinó, como:

donde: Tsal-tiempo de salida de la hoja al órgano desfibrador.

Método experimental para evaluar la calidad del desfibrado

La regulación de la holgura de desfibrado se realizó con un calibre de espesores el cual se colocó entre la cuchilla y la contracuchilla, como se muestra en Figura 6.

La holgura de desfibrado se varió en seis rango diferentes, siendo Df =1,25; 1,3; 1,5; 1,6 y 2 mm. La regulación se hizo con ayuda de un calibre de espesores.

Preparación de la materia prima

Primeramente se delimitó en la hoja la distancia a desfibrar, que en este caso fue de 1 m a partir del estrechamiento de la sección transversal, al excedente de hoja se le realizó un corte (Figura 7a). A esta distancia se le adicionó una distancia adicional para el agarre, pues por motivos de seguridad no se efectuó el desfibrado de esta parte. Posteriormente la hoja fue divida a la mitad en la dirección de las fibras como se muestra en la Figura 7b. Esta división se realizó con el propósito de evitar la forma cóncava de la hoja en su sección transversal, pues dada la rigidez de la hoja de este tipo de agave la hoja no quede asentada en la contracuchilla y dificulta el desfibrado. Finalmente estas porciones de las hojas fueron pesadas antes del desfibrado.

Determinación de los parámetros de calidad del desfibrado

Después del desfibrado se realizó el corte de las fibras, y se determinó el peso del agarre de la mitad de la hoja desfibrada, este agarre se corresponde con la parte cercana a la base de la misma que no fue desfibrada y se utilizó para empujar las hojas al interior de la máquina y luego retirarlas. Además se determinó, el peso de las fibras enteras junto al material de residuo que permanece adherido y también se determinó el peso de las fibras rotas. Posteriormente se realizó un secado de las fibras al sol durante 48 h, para determinar el peso de las fibras enteras secas y los residuos, así como, el peso de las fibras secas y limpias mecánicamente.

El porcentaje de material no fibroso de residuo húmedo se determinó de acuerdo con la ecuación (19).

El porcentaje de peso de fibras rotas en relación al peso total de fibras obtenidas se determinó, como:

donde: Pfib+Pres (h)-peso de total de fibras y material no fibroso(húmedos);

Pfib+Pres (s)-peso de total de fibras y material no fibroso(secos);

Pfibras (secas)-peso de fibras secas.

RESULTADOS Y DISCUSIÓN

Resultados del diseño y evaluación de un prototipo en condiciones experimentales

Los resultados del cálculo de los parámetros de diseño de los órganos de trabajo de la desfibradora permitieron definir las dimensiones racionales del órgano desfibrador. El diámetro del tambor desfibrador D=0,370 m y su longitud Lr=0,285 m, la cual coincide con la longitud de las cuchillas (Lr=Lc). Esta longitud es suficiente para cubrir todo el ancho de la hoja. Como soporte para las cuchillas desfibradoras se empleó un perfil angular con dimensiones 0,0381 x 0,0381 x 0,0635 m. Como fuente energética se seleccionó un motor eléctrico de 5,6 kW (7,5 hp) que gira a 1 765 rpm. El diámetro de los rodillos de alimentación para el cumplimiento de la condición de agarre de las hojas Dr=0,115 m. Las revoluciones del cilindro desfibrador se fijaron mediante ensayos previos que consistieron en aumentar paulatinamente la frecuencia de rotación del órgano desfibrador hasta logar el desprendimiento de toda la corteza de la hoja, en este caso la frecuencia mínima del órgano desfibrador fue de 1 500 rpm, para una velocidad tangencial del filo de las cuchillas V t=27,175 m/s.

El un número de cuchillas a colocar en el cilindro desfibrador fue Z=16, pues con estas se garantiza el cubrimiento del ancho de la hoja.

La altura del desfibrado expresada como la distancia desde la contracuchilla al centro del cilindro desfibrador para la cual se cumple la condición de la ecuación ((6)) es a=0,028 m. Obteniéndose una distancia del tramo de desfibrado de 0,000195 m.

Resultados de la evaluación energética

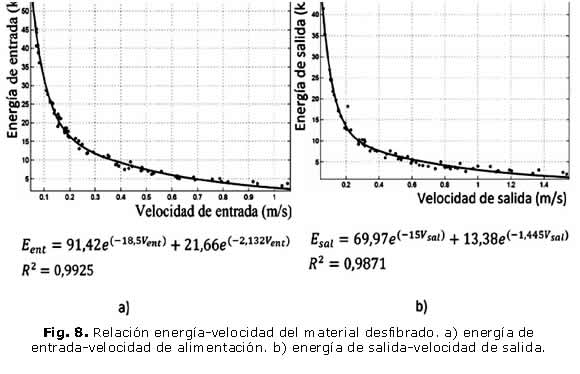

Los resultados muestran que la energía consumida en el proceso de desfibrado durante la entrada de la hoja al órgano desfibrador tiene una dependencia bien marcada respecto a la velocidad de alimentación, pues en la medida que aumenta la velocidad de alimentación disminuye exponencialmente la energía consumida (Figura 8a). El coeficiente de regresión del modelo fue R2=0,9925 para el 95% del intervalo de confianza. En el rango de velocidades de 0,05 a 0,2 m/s, se observó un efecto más marcado de la influencia de la velocidad de entrada en el consumo de energía.

Para velocidades de alimentación del material de 0,5 m/s la energía de entrada requerida para desfibrar la hoja de agave sería Eent=7,47 kJ.

donde: Pfib+Pres (h)-peso de total de fibras y material no fibroso (húmedos);

Pfib+Pres +P (s)-peso de total de fibras y material no fibroso (secos);

Pfibras secas (secas)-peso de fibras secas.

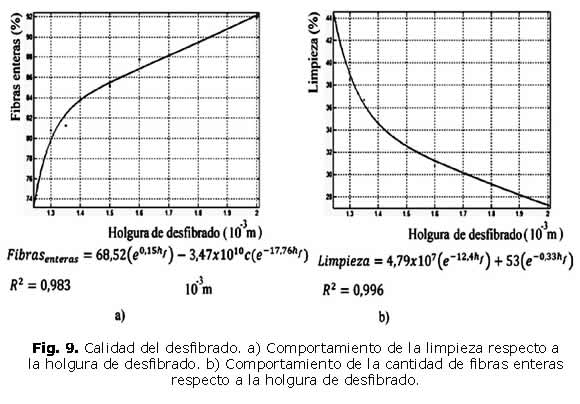

El otro parámetro que caracteriza la calidad del desfibrado es la limpieza de las fibras (figura 9), el cual decrece exponencialmente dentro de los límites investigados con respecto a la holgura del desfibrado, haciéndose mayor para para distancias menores a 0,0013 m.

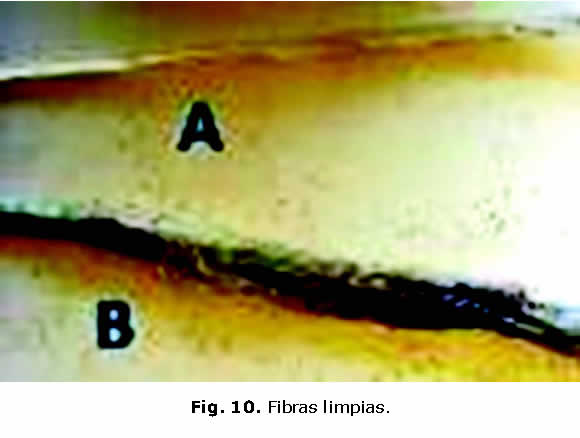

Como se puede apreciar en la Figura 10, para una distancia de desfibrado de 0,0013 m las fibras quedan lo suficientemente limpias (caso A). Sin embargo para una distancia de desfibrado de 0,002 m las fibras obtenidas no pueden ser utilizadas debido a la gran cantidad de material no fibroso que aún se encuentra adherido a las mimas (caso B).

Estos resultados están en correspondencia con estudios realizados por (Gratton y Chen, 2004) en Cannabis sativa paraun rendimiento de un 41% a 61% del contenido inicial de la fibra en el tallo. (Anthony, 2002), alcanzó de un 7,1% a 12,8% de fibra pura para separar la fibra de lino, durante el desmote de algodón.

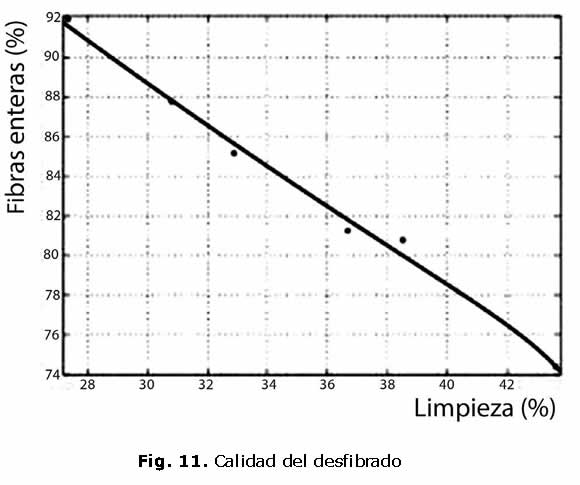

Relación entre el porciento de fibra entera y el porciento de limpieza

Los resultados de la Figura 11 muestran una relación inversamente proporcional entre las variables que definen la calidad del desfibrado, poniéndose de manifiesto que el aumento de la limpieza de las fibras trae consigo un aumento del porciento de fibras rotas. Tomando en cuenta que según los resultados experimentales para una distancia de desfibrado de 0,0013 m se obtiene un 37% de limpieza (Figura 9b), entonces el porciento de fibras enteras esperado será del 78% con un 95% de confiabilidad (Figura 11). Este porciento de fibras enteras es superior a los alcanzados por (Rössel Kipping et al., 2003), los cuales obtuvieron del 47 a 60% de fibras enteras en una desfibradora de lechuguilla, y un 70% mediante el desfibrado manual.

Influencia de las velocidades de entrada y de las hojas en la calidad del desfibrado

La relación de las velocidades analizadas con respecto a la calidad del desfibrado mostró una relación directamente proporcional entre estos parámetros (figura 12), pues en la medida que aumenta la velocidad aumenta la calidad del desfibrado. La limitante del aumento de las velocidades desde el punto de vista operacional se centra mayormente en el momento de la entrada de la hoja, pues depende de la capacidad del operario para manipular este tipo de material, así como los tiempos de reacción durante el proceso de alimentación en el momento de llevar la hoja a la entrada del órgano de alimentación, además del tiempo que se consume para accionar el mando de pedal hasta que la hoja regrese. Los resultados experimentales mostraron que una velocidad de 0,5 m/s mantiene buen rendimiento horario y permite movimientos coordinados del operario para alimentar la máquina. Estas velocidades además permiten obtener un 80% de fibras enteras y 35% de limpieza, parámetros que se encuentran dentro de los rangos aceptados para la comercialización y que son posibles a obtener con la holgura de desfibrado seleccionada (0,0013 m).

CONCLUSIONES

● El procedimiento metodológico seguido posibilitó la obtención de los parámetros de diseño racionales de una máquina de pequeño formato para el desfibrado de Agave angustifolia Haw en las condiciones de los productores mexicanos.

● El proceso tecnológico de la máquina construida garantiza el desfibrado del agave cumpliendo con los parámetros de calidad del desfibrado, productividad y seguridad de los operadores, así como del consumo energético de la máquina.

● Durante el proceso de desfibrado de cada hoja de agave se requiere una energía equivalente a 14,94 kJ.

● Los resultados experimentales demuestran que la holgura de desfibrado racional es 0,0013 m, pues con esta se logra cumplir con el compromiso entre el porciento de limpieza (39%) y fibras rotas (80%) requeridos para la comercialización.

● Las velocidades de alimentación tanto de avance como retroceso de las hojas de agave deben oscilar entre 0,4 a 0,5 m/s, en estos rangos se garantizan los parámetros de calidad del desfibrado exigidos para la comercialización, además posibilita la operatividad durante todo el proceso, lo cual redunda en un aumento del rendimiento.

REFERENCIAS BIBLIOGRÁFICAS

1. AKIYOSHI, S. F.; O. R. RIBEIRO & W. MACEDO: Cultivo de sisal na região semi-árida do nordeste brasileiro pp. 11-42, Empresa Brasileira de Pesquisa Agropecuária Centro Nacional de Pesquisa de Algodão, 1678-8710, 2006.

2.ALVES, C.; P. M. C. FERRÃO; A. J. SILVA; L. G. REIS; M. FREITAS; L. B. RODRIGUES y D. E. ALVES: Ecodesign of automotive components making use of natural jute fiber composites, Journal of Cleaner Production, 18 (4): 313-327, 2010.

3. ANTHONY, W. S.: Separation of fiber from seed flax straw, Applied Engineering in Agriculture, 18 (2): 227-233, 2002.

4. DE ANTONIO, F. J. C.: Medidas eléctricas para ingenieros, Ed. Universidad Pontificia Comillas, 2007.

5. EVANS, S. D.: Bound in twine: the history and ecology of the henequen-wheat complex for Mexico and the American and Canadian Plains, 1880-1950, Ed. TAMU Press, First ed, 2007.

6. GRATTON, J. L. y Y. CHEN: Development of a field-going unit to separate fiber from hemp (Cannabis sativa) stalk, Applied Engineering in Agriculture, 20 (2): 139-145, 2004.

7. JOHN, M. J. y S. THOMAS: Biofibres and biocomposites, Carbohydrate Polymers, 71 (3): 343-364, 2008.

8. JOSEPH, G. M.: Revolución desde afuera: Yucatán, México y los Estados Unidos, 1880-1924, Ed. Fondo De Cultura Economica USA, 1992.

9. MATTHEWS, R.: The development of a local machinery industry in Kenya, The Journal of Modern African Studies, 25 (1): 67-93, 1987.

10. MILLER, R. W.: Roller compaction technology, Drugs and the pharmaceutical sciences, 81: 99-150, 1997.

11. MONTEIRO, L. L.; S. S. DANA; S. A. DA SILVA; A. DA COSTA DINIZ y F. A. F. S. NETO: Anteprojeto de um protótipo de uma máquina de desfibrar sisal de corte do tipo transversal. Centro de Tecnologia, Departamento de Engenharia, Universidade Federal da Paraíba, 1-8pp. 1998.

12. MÜSSIG, J.: Industrial Applications of Natural Fibres: Structure, Properties and Technical Applications, Ed. John Wiley & Sons, USA, 2010.

13. RIBEIRO, F. DA S. O. R.; W. MACEDO; W. VIEIRA; V. SOFIATTI; J. L. DA SILVA; O. SILVEIRA & L. BIDÔ DA COSTA: Cultivo do Sisal no Nordeste Brasileiro, pp. 1-24, Circular Técnica, Embrapa Algodão, Brasil, 2006.

14. ROBIN, P. & F. B. XAVIER: Implantaçäo de dispositivo de proteçäo em máquina de descorticagem do sisal, Rev. bras. saúde ocup, 12 (48): 53-7, 1984.

15. RÖSSEL, K. D.; H. ORTIZ y E. MAYORGA: Teoría funcional de una máquina desfibradora de lechuguilla (agave lechuguilla torr) de tipo tambor, Naturaleza y Desarrollo, 1 (2): 25-33, 2003.

16. SANDERS, T. G.: Henequen: the structure of agrarian frustration, Ed. American Universities Field Staff, inc., 1977.

17. SILVA, S. L.; L.H. HERNÁNDEZ; M. CABALLERO & I. LÓPEZ: Tensile Strength of Fibers Extracted from the Leaves of the angustifolia Haw Agave in Function of their Length, Applied Mechanics and Materials, 15: 103-108, 2009.

18. SILVEIRA, R. J.A.: Teoría y cálculo de máquinas agrícolas, Editorial Pueblo y Educación, La Habana, Cuba, 1982.

19. SNYDER, B. J.; J. BUSSARD; J. DOLAK y T. WEISER: A Portable Sisal Decorticator for Kenyan Farmers, International Journal for Service Learning in Engineering, 2 (1): 92-116, 2006.

20. YASUKO, Y. R.; M. KATO; R. PIVA; R. DO VALLE; A. MEIGIKOS & A. BARRETO: Diagnóstico das condições de trabalho no beneficiamento do sisal. En: Semana da Pesquisa, pp. 4. 2008.

Recibido: 13 de noviembre 2012.

Aprobado: 24 de julio de 2013

Raudel Pérez del Río, Estudiante doctorado. Instituto Politécnico Nacional, CIIDIR-Oaxaca, Hornos No. 1003, Col. Noche Buena, Santa Cruz Xoxocotlán, Oaxaca. México, Correo electrónico:raudelrio@gmail.com.

Nota: La mención de marcas comerciales de equipos, instrumentos o materiales específicos obedece a propósitos de identificación, no existiendo ningún compromiso promocional con relación a los mismos, ni por los autores ni por el editor.