Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Ciencias Técnicas Agropecuarias

versión On-line ISSN 2071-0054

Rev Cie Téc Agr vol.22 no.4 San José de las Lajas oct.-dic. 2013

ARTÍCULO ORIGINAL

Fundamentación teórico metodológica para la determinación del coeficiente de fricción dinámico suelo-metal

Methodological theoretical foundation for the determination of the coefficient of friction dynamic soil-metal

M.Sc. Alexander Laffita Leyva, M.Sc. Ernesto Ramos Carbajal, Dr.C. Armando García de la Figal Costales, Ing. María del Carmen Sigler, Ing. Carlos Eloy Rodríguez Díaz

Universidad Agraria de La Habana, Facultad de Ciencias Técnicas, Centro de Mecanización Agropecuaria, San José de las Lajas, Mayabeque, Cuba.

RESUMEN

Del análisis de los modelos constitutivos existentes para determinar las propiedades en la interfase suelo superficie metálica, numerosos investigadores utilizan la solución gráfica de Mohr-Coulomb, la cual no explica la influencia de los esfuerzos normales, la adherencia y velocidad de deslizamiento en la determinación del coeficiente de fricción dinámico md. El modelo propuesto por Deriaguin (MTD) considera la fricción y la adherencia indisolubles, dependiendo la resistencia a dicho deslizamiento y el coeficiente de fricción dinámico μd, de las propiedades físicas mecánicas de suelo y del material en fricción, así como de las cargas externas y de adherencia entre ellas. Se dispone de una metodología experimental para la determinación de los valores del coeficiente de fricción dinámico suelo - superficie metálica, en función de la velocidad de desplazamiento relativo entre ellas, la presión normal, la humedad volumétrica y la adherencia entre ellas.

Palabras Claves: fricción suelo, superficie metálica, adherencia, método experimental.

ABSTRACT

From the analysis of existent constitutive models to determine the properties in the interphase soil metallic surface, numerous investigators utilize Mohr Coulombs graphic solution, which does not explain the influence of normal stress, the adherence and sliding speed in the determination of the coefficient of dynamic friction md. The model proposed by Deriaguin (MTD) considers the friction and adherence indissoluble. It states that the resistance to the mentioned sliding and the coefficient of dynamic friction md, depend on physical mechanical properties of soil and the metallic surface in friction, as well as on the external loads and adherence among them. Was development an experimental method for to obtain the values of the coefficient of dynamic friction soil -metallic surface, taking into account the relative velocity among them, the normal stress, the soil water content and adherence among them.

Keywords: friction soil, metallic surface, adherence, experimental method.

INTRODUCCIÓN

Análisis de la fricción suelo metal

El valor del coeficiente de fricción dinámico suelo-material debe variar con la velocidad relativa de deslizamiento, dependiendo de las propiedades físico-mecánicas de ambos, sobre todo de la humedad del suelo (García de la Figal, 1978; Persson, 1998). Sobre la base de las investigaciones de Onwualu y Watts (1998); Plouffe et al. (1998); Mouazen et al. (1999); Mouazen et al. (2003); Tadesse (2004); Aluko y Chandler (2004); Liu y Kushwaha (2006); Asaf et al. (2007); Herrera et al. (2008); Shmulevich (2010), el modelo constitutivo Mohr-Coulomb, no explica totalmente la variación del coeficiente de fricción suelo-metal con los esfuerzos normales y la velocidad de deslizamiento y, para los suelos arcillosos de Cuba, no esta investigado la variación de este con respecto a la velocidad (Herrera et al., 2001; García de la Figal, 1978; Herrera et al., 2007; Herrera et al., 2008).

Nichols (1931), con el aumento de la humedad y diferentes contenidos de la fracción arcillosa, divide la variación del valor del coeficiente de fricción suelo-metal respecto a la humedad en las fases: a) compresión; b) fricción; c) adherencia y d) lubricación, mientras que Quiem (1971), según García de la Figal (1978), sobre la base de la teoría electro-molecular de la fricción, lo divide de forma más precisa en: a) fricción externa, seca; b) fricción-adherencia externa; c) fricción-adherencia mezclados; d) fricción interna y lubricada, lo cual esta confirmado por el segundo, al determina los valores de dos suelos Ferralítico rojo típico y Negro plástico o Vertisol.

Según García de la Figal (1978), los principales resultados obtenidos por varios investigadores sobre el proceso de fricción y adherencia son: a) Schübler, G. en 1830: el aumento de la adhesividad ocurre con el aumento de la fracción arcillosa del suelo y disminuye con la presencia de humus; b) Gologurskii,

Deriaguin (1963), sobre la base de la teoría molecular de la fricción, propone que la resistencia a la fricción es la suma de: a- la fuerza por las carga externa y b- la tangencial producto de la adherencia molecular. Kraguelkii y Binagradova (1962), señalan que la teoría molecular de la fricción es cierta sólo para los cuerpos absolutamente sólidos y de superficies lisas y no analiza la cinética de las interacciones moleculares; por lo tanto, la fricción es un fenómeno complejo de interacciones mecánicas y moleculares entre las superficies de dos cuerpos en contacto y con deslizamiento relativo. Hasta el presente, prácticamente no existen valores de este en función de la velocidad de desplazamiento relativo entre el suelo y el metal superiores a 0,4 m/s, para las condiciones de la producción agrícola.

Los modelos existentes para el cálculo de los valores de la fuerza F y del coeficiente de fricción m son:

Amontón, en 1699, conocido también como ley de fricción para el rozamiento seco:

F = μ · N, N (1)

donde: N - carga normal entre las superficies de los cuerpos en contacto, N.

Coulomb, en 1779, que incluye la adherencia o cohesión entre los dos cuerpos en movimiento σadh:

![]()

donde: σ -esfuerzo externo factual de contacto entre los dos cuerpos en movimiento, kPa; δ-ángulo de fricción dinámico suelo-metal, rad; tanδ-coeficiente de fricción dinámico μd.

Deriaguin (1963), sobre la base de la teoría molecular de la fricción -fricción y adherencia- propuso:

F = μd · Sf(σ+σadh ), N, (3)

donde: Sf -área factual de contacto, m2; σ -esfuerzo externo factual de contacto entre los dos cuerpos en movimiento, kPa;

σadh -esfuerzo por adherencia molecular entre los dos cuerposen contacto, kPa.

La expresión (2), modelo constitutivo de Coulomb (MTC), explica primeramente la existencia de cohesión o adherencia sin cargas externas entre las dos superficies en contacto y, posteriormente, en el proceso de deslizamiento su resistencia se incrementa solo con el incremento de la carga externa, lo que presupone que la cohesión o adherencia se manifiestan como un valor constante durante todo el proceso; que no depende de las cargas externas. Sin embargo, el modelo constitutivo de Deriaguin (MTD), considera la fricción y la adherencia indisolubles, por lo que el proceso de deslizamiento transcurre de forma simultánea y continua, dependiendo los valores de su resistencia a dicho deslizamiento y el coeficiente de fricción dinámico μd, de las propiedades físicas mecánicas de suelo y del material en fricción, así como de las cargas externas y de adherencia entre ellas. Por estas razones, es escoge el modelo (MTD) como principal para la determinación experimental de los valores del coeficiente fricción dinámico μd en función de la velocidad de desplazamiento, humedad volumétrica y esfuerzo normal sobre el suelo.

Los métodos y principios que se utilizan para determinar experimental del coeficiente de fricción dinámico suelo-metal se dividen en dos grupos: 1- cuando se desliza una lámina del material a experimentar por la superficie del suelo (García de la Figal, 2010; Zhang et al. 2001) y 2- por el deslizamiento de probetas de suelo por la superficie del material a experimentar (Owende y Ward, 1996; Durairaj y Balasubramanian, 1997; Makanga et al., 1997; Onwualu y Watts, 1998; Hermawan et al., 1998; Herrera et al., 2006).

Estos se diferencian en que: en el primero el proceso de fricción está acompañado de la deformación por aplastamiento del suelo, con el surgimiento de una huella por donde desliza la lámina del material a experimentar y en el segundo, al final del experimento se observa el alisamiento de la superficie en fricción de la probeta de suelo, como resultado del desgaste específico de dicha superficie, al existir capas de suelo adheridas muy finas o no -en dependencia de la humedad y de las otras variables antes analizadas- en las zonas de la superficie del material a experimentar. Como en las condiciones reales de explotación de los órganos de trabajo de la maquinaria agrícola, el área de las superficies metálicas que están en contacto con el suelo son mucho menores que el área de las superficies de los prismas de suelo que deforman y deslizan por las primeras, deformándose y desplazándose las partículas del suelo en las zonas de contacto, el fenómeno de la fricción suelo-metal incluye la deformación de la superficie del suelo, por lo que el primero es el más adecuado para la determinación del coeficiente de fricción suelo-metal.

MÉTODOS

Se utiliza el Canal de Suelo, del Centro de Mecanización Agropecuaria (CEMA), con longitud, ancho y profundidad de 9, 1 y 0,5 m, respectivamente. El suelo se prepara sin destruir su textura y manteniendo su estructura, desterronando y eliminado las gravas (Onwualua y Watts, 1998); el canal de suelo se divide en cinco secciones: las 1- 2- 4- 5 de 1 m cada una y la 3 de 0,5 m. Esta última se divide a la mitad con una plancha de madera colocada a 0,025 m del nivel del suelo para obtener condiciones de humedad diferentes entre la secciones 1- 2 y 4- 5 (Figura 1). La superficie del suelo se compacta con un rodillo de 850 N y se nivela con la ayuda de un perfil rectangular, comprobado mediante un nivel de burbuja con precisión de 0,258o.

Determinación experimental del coeficiente de fricción dinámico suelo-metal (μd): El experimento se planifica mediante un diseño factorial 33 para un total de 27 tratamientos con tres repeticiones cada una, durante las corridas experimentales (Tabla 1), con las variables independientes o factores: velocidad Vel, m/s; esfuerzo normal s, kPa y humedad volumétrica Hv, %.

Se coloca sobre el suelo una superficie metálica con diferentes masas calibradas a 0,5 m antes de la marca de inicio de la sección 1 y se desliza, mediante una maqueta experimental diseñada y construida a tal efecto (Figura 2), que consta de: motor de corriente directa (1), para variar la velocidad de rotación a partir de la variación de voltaje de armadura; fuente de voltaje de corriente directa (2), para variar dicho voltaje; reductor de velocidad (3) que comunica el movimiento de rotación al tambor motriz (4) sobre el cual se enrolla el cable (5) de masa despreciable, para la tracción del conjunto plancha metálicamasa calibrada (6). El transductor de fuerza tipo S (7) realiza el sensado de la fuerza de tracción que se aplica a dicho conjunto.

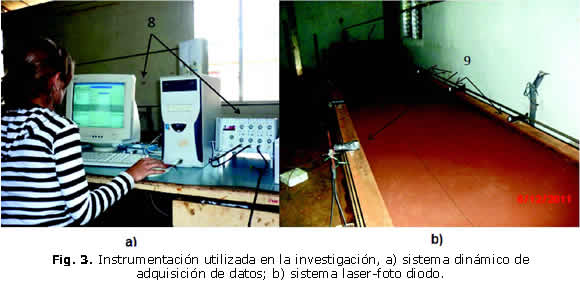

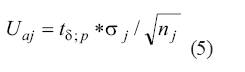

Para el registro de la señal del transductor de fuerza se utiliza el sistema de análisis y adquisición de datos dinámico (8) integrado por (Figura 3): amplificador tensométrico; tarjeta de conversión analógico-digital y software YE-7600 con una resolución de 751 lecturas por segundo para la manipulación de la señal, realizándose una calibración inicial de todo el sistema, una vez que se aplica la pretensión inicial del cable de acero sobre el conjunto plancha metálica-masa calibrada. Se utilizan sensores laserfoto diodo (9) como señal de referencia para delimitar el momento en que el conjunto plancha metálica-masa calibrada comienza y termina su paso por cada sección.

Humedad volumétrica, Hv, %: El suelo se humedece dife renciado las secciones 1-2 de 4-5, cubriéndose este con mantas de polietileno a lo largo y ancho del canal por un período de 24 h (Rajaram y Erbach, 1998; Ren et al., 2006) para garantizar una distribución uniforme de la humedad. Los valores de humedad volumétrica (Hv) se obtiene del instrumento TDR modelo HH2, acoplado a una sonda del tipo Delta-T modelo Theta probe ML2X (Tapias, 2001; Walker et al., 2004).

Resistencia a la penetración vertical del suelo Ps, kPa: Se introduce en el suelo lentamente y a velocidad constante el penetrómetro de cono, marca Field Scout, con lecturas a intervalos de profundidad de 25 mm, hasta los 100 mm (OSullivan et al., 1987). Se realiza la toma de datos en siete puntos contiguos a los obtenidos para la humedad volumétrica.

Velocidad de deslizamiento Vel, m/s: Se determina como el cociente entre la longitud de cada sección y el tiempo que demora el conjunto superficie metálica-masa calibrada en atravesarla a partir de la señal de referencia emitida por sensores laser-foto diodo, captadas por el sistema tensométrico y procesadas por el software.

Esfuerzo normal σ, kPa: Se determina como el cociente entre la sumatoria de la fuerza peso de la plancha metálica y masa calibrada, determinadas mediante una a balanza semiautomática de precisión de 0,01 g y el área de contacto entre la primera y el suelo.

Resistencia al deslizamiento σdesl, kPa: Se determina como el cociente entre la fuerza promedio proveniente del transductor durante las corridas experimentales y el área de contacto entre la superficie metálica y el suelo.

Esfuerzo de adherencia suelo-metal σadh, kPa: Se determina a partir de modelos estadísticos obtenidos de forma experimental en función de la humedad volumétrica y la resistencia a la penetración, teniendo en cuenta los valores promedios obtenidos de estos factores para las condiciones en estudio. El experimento se planifica en primera aproximación según un diseño de naturaleza factorial 32 para un total de nueve tratamientos a realizar durante las corridas experimentales con tres repeticiones cada uno (Tabla 2).

Tabla. 2. Matriz de tratamientos para determinar la adherencia suelo-metal σadh, en función de los factores: esfuerzo normal σ y humedad volumétrica Hv

|

|

T1 | T2 | T3 | T4 | T5 | T6 | T7 | T8 | T9 |

| σ, kPa | 2 | 3 | 4 | 2 | 3 | 4 | 2 | 3 | 4 |

| H v, % | 26 | 26 | 26 | 29 | 29 | 29 | 32 | 32 | 32 |

Se realiza la preparación del suelo para tres niveles de humedad Hv y se coloca sobre el mismo un plato metálico de diámetro igual a 144,5 mm y masa 540 g, colocándose indistintamente masas calibradas, para obtener tres niveles de esfuerzo normal s. Se desliza la superficie metálica sobre el suelo aproximadamente 20 mm y mediante una maqueta experimental (Figura 5) se separa del suelo en la dirección vertical, a una velocidad constante de 0,5 mm/s.

El esfuerzo de adherencia sadh se determinan como el cociente entre la diferencia del valor máximo obtenido durante la separación de la superficie metálica del suelo con respecto al alcanzado durante el estado de equilibrio estático una vez que ha sido suspendido (Figura 6), proveniente del transductor de fuerza y el área de suelo adherido a la superficie metálica obtenido mediante una cámara y procesada por el software Imagen Tool. Las muestras de suelo para determinar la humedad volumétrica Hv, %, se toman en los transeptos vertical y longitudinal, aproximadamente a 2 cm del borde del área donde se coloca la superficie metálica con cuatro mediciones y el TDR.

Metodología para el procesamiento estadístico matemático de los datos experimentales

Se emplea análisis descriptivo, análisis de varianza y análisis de regresión multivariado para obtener modelos estadísticos que permitan la predicción de las diferentes variables estudiadas. Su procesamiento se realiza mediante los programas Estatgraphics plus, versión 5.1, Table Curve 2D versión 5.0 y Microsoft Excel. Se determina el número de muestras a emplear en las corridas experimentales de las variables objeto de estudio, según Luyarati (1997) citado por Valdés (2008).

donde: Xmj - valor medio de la magnitud medida;

j- cada una de las variables medidas, j=1,2,3;..N;

Uej;- error de escala de la instrumentación empleada;

Ucj - error de calibración de la instrumentación de medición, suministrado por el fabricante;

U aj - error de la aleatoriedad de la variable medida determinada por:

- Error de aleatoriedad Uaj:

donde: t휹흆- coeficiente de la täp de Student para δ=(n -1) grados de libertad y r probabilidad estadística, escogido para 0,95;

σj -desviación estándar de la variable j medida; n-número de veces que se mide cada variable j.

El error absoluto depende de la variable de medida utilizada, por lo que para una mejor comprensión se determina el error relativo ΔXrj, como:

CONCLUSIONES

● Para determinar las propiedades en la interfase suelo superficie metálica se utiliza la solución grafica de Mohr-Coulomb, la cual no da respuesta a la influencia de los esfuerzos nor-males, de la adherencia y velocidad de deslizamiento en la determinación del coeficiente de fricción.

● Por lo general el intervalo de velocidades experimentadas hasta el momento no rebasa los 0,4 m/s, por lo que la mayoría de ellas son en condiciones cuasi-estáticas.

● El modelo constitutivo de Deriaguin (MTD) considera la fricción y la adherencia indisolubles, por lo que el proceso de deslizamiento transcurre de forma simultánea y continua, dependiendo la resistencia a dicho deslizamiento y el coeficiente de fricción dinámico μd, de las propiedades físicas mecánicas de suelo y del material en fricción, así como de las cargas externas y de adherencia entre ellas.

● Se dispone de una metodología experimental para la determinación de los valores del coeficiente de fricción dinámico suelo superficie metálica, en función de la velocidad de desplazamiento relativo entre ellas, la presión normal, la humedad volumétrica y la adherencia entre ellas.

REFERENCIAS BIBLIOGRAFICAS

1. ALUKO, O. B.; CHANDLER H. W: Characterisation and Modelling of Brittle Fracture in Two-dimensional Soil Cutting, Biosystems Engineering, 88(3): 369-381, 2004.

2. ASAF, Z.; RUBINSTEIN, D.; SHMULEVICH, I: Determination of discrete element model parameters required for soil tillage. Review Soil & Tillage Research 92: 227-242, 2007.

3. DERIAGUIN, B. V. Qué es la fricción, Editorial de la Academia de Ciencias de la URSS No.2-e, 230 p. 1963.

4. DURAIRAJ, C. D.; BALASUBRAMANIAN, M: Influence of tool angles and speed on the soil reactions of a bent leg plough in two soils, Soil Tillage, 44: 37-150, 1997.

5. GARCÍA DE LA FIGAL, C. A: Estudio de la fricción suelo-metal y suelo-plástico para dos suelos cañeros cubanos. Ciencias Técnicas. Ingeniería en Construcción de Maquinaria, 3: 107-122, 1978.

6. GARCÍA DE LA FIGAL, C. A: Análisis de fricción suelo metal y plástico antifricción, Universidad Agraria de La Habana, Facultad de Ciencias Técnicas, material digital, Mayabeque, Cuba, 21 pp, 2010.

7. GARCÍA DE LA FIGAL, C. A: Análisis de Incertidumbre, Universidad Agraria de La Habana, Facultad de Ciencias Técnicas, material digital, 9, 2011.

8. HERMAWAN, W.; YAMAZAKI M.; OIDAH, A: Experimental analysis of soil reaction on a lug of a movable lug Wheel, Journal of Terramechanics, 35: 119-135, 1998.

9. HERRERA, M.; C. IGLESIAS; M. RODRÍGUEZ; A. GARCÍA DE LA FIGAL; R. PÉREZ y M. FERNÁNDEZ: Propiedades dinámicas de los vertisuelos que intervienen en el diseño de órganos escarificadores (parte 2), Revista Ciencias Técnicas Agropecuarias, 10(3):29-36, 2001.

10. HERRERA, S. M: Simulación del comportamiento mecánico de los suelos Ferralíticos rojos mediante el método de elementos finitos, 107pp., Tesis (en opción al grado científico de Doctor en Ciencias Técnicas Agropecuarias), Universidad Agraria de La Habana, Cuba, 2006.

11. HERRERA, S. M.; IGLESIAS C. C.; GONZÁLEZ C. O.; LÓPEZ B. E.; SÁNCHEZ I. A: Estudio de nuevos materiales para la construcción de órganos de trabajo empleados en la labranza de suelos Abrasivos, Informe final de Proyecto B-27, Villa Clara, Cuba: 106, 2007.

12. HERRERA, S. M.; IGLESIAS C. C.; GONZÁLEZ C. O.; LÓPEZ B. E.; SÁNCHEZ I. A: Propiedades mecánicas de un Rhodic Ferralsol requeridas para la simulación de la interacción suelo implemento de labranza mediante el Método de elementos Finitos: Parte II, Revista Ciencias Técnicas Agropecuarias, 17(4): 50-54, 2008.

13. KRAGUELKII, I. V.; BINAGRADOVA I. E.: Coeficiente de fricción, pp. 33-34, Segunda Edición, Editora MASHGUIZ, Moscú: 1962.

14. LIU, J.; KUSHWAHA R. L: Modeling of Soil Profile Produced by a Single Sweep Tool, Agricultural Engineering International, CIGRE journal, Manuscript PM 06 008, 8: 13, 2006.

15. MAKANGA, J., T.; SALOKHE V. M.; GEE-CLOUGH, D: Effects of tine rake angle and aspect ratio on soil reactions in dry loam soil, Journal of Terramechanics, 34(4): 235-250, 1997.

16. MOUAZEN, M. A.; NEMÉNYI M.: Finite element analysis of subsoiler cutting in non homogeneous sandy loam soil, Soil & Tillage Research, 51: 1-15, 1999.

17. MOUAZEN, M. A.; DUMONT K. M.; RAMON K. H: Two dimensional prediction of spatial variation in topsoil compaction of a sandy loam field-based on measured horizontal force of compaction sensor, cutting depth and moisture content, Soil & Tillage Research, 74: 91-102, 2003.

18. NICHOLS, M. L: The Dynamic Properties op Soil. I. An Explanation of the Dynamics Properties of Soils, Agricultural Engineering, 12(7): 256 - 264, 1931.

19. OSULLIVAN, C.: The cone penetrometer in relation to trafficability, compaction and tillage soil analysis, physical methods, Editorial Marcel Dekker, Inc.; St. Joseph, Michigan, USA, 34(3): 399-423, 1987.

20. ONWUALU, A. P.; WATTS K. C: Draught and vertical forces obtained from dynamic soil cutting by plane tillage tools, Soil & Tillage Research, 48: 239-253, 1998.

21. OWENDE, O. P.; WARD M., M: Characteristic loading of light mouldboard ploughs at slow speeds, Journal of Terramechanic, 33(1): 29-53, 1996.

22. PERSSON, B. N: Sliding friction: physical principles and applications, Editorial Berlin, Springer, Germany, 1998.

23. PLOUFFE, C.; MARC J. R.; TESSIER, S.; LAGUË, C: Validations of mouldboard plow simulations with fem on a heavy clay soil. En: The 1998 ASAE Annual International Meeting, Paper No. 98-1065. Disneys Coronado Springs Resort Orlando, Florida, USA, 1998.

24. RAJARAM, G.; ERBACH D. C: Drying stress effect on mechanical behaviour of a clay-loam soil, Soil & Tillage Research, 49: 147-158, 1998.

25. REN, L.Q.; HAN Z. W.; JIAN-QIAO LI.; JIN TONG: Experimental investigation of bionic rough curved soil cutting blade surface to reduce soil adhesion and friction, Soil & Tillage Research, 85: 1-12, 2006.

26. SHMULEVICH, I: State of the art modeling of soil-tillage interaction using discrete element method, Soil & Tillage Research, 111: 41-53, 2010.

27. TADESSE, D: Evaluating DEM results with perspectives of load-soil interaction, Disertación en la Universidad Wageningen, Junio, 2004, ISBN 90-8504-011-6, Güeldres, Holand, 2004.

28. TAPIAS, J. M.; SALGOT M. C: Utilidad de la técnica TDR para la medida de la variación espacial y temporal de la humedad del suelo en campos de golf, [en línea] Edafología, 8(3): 1-10. 2001 Disponible en: http://edafologia.ugr.es/revista/tomo8c/a1v8ct.pdf [Consulta: 25 de enero 2010].

29. VALDES, H. P: Modelación físico-matemática del proceso tecnológico del órgano de corte de tambor en las picadoras de forraje con alimentación manual, 186pp., Tesis (en opción al grado científico de Doctor en Ciencias Técnicas Agropecuarias), Universidad Agraria de La Habana, Cuba, 2008.

30. WALKER, J. P.; G. R. WILLGOOSE & KALMA, J. D: In situ measurement of soil moisture: a comparison of techniques. J. Hydrol, 293: 85-99, 2004

31. WULFSOHN, D: Part I. Constitutive Modeling of Soils, Soil Dynamics, Chapter 1, American Society of Agricultural Engineers, 2: 1-116, 2002.

32. ZHANG, C.; ARAYA K: A Three-stage Soil Layer Mixing Plough for the Improvement of Meadow Soil. Part 1: Mechanical Properties of Soils, Journal Agriculture Engineer Research, 78(3): 253-260, 2001.

Recibido: 28 de febrero de 2012.

Aprobado: 24 de julio de 2013.

Alexander Laffita Leyva, Especialista, Universidad Agraria de La Habana, Centro de Mecanización Agropecuaria, Autopista Nacional km 23 ½, Carretera de Tapaste, San José de las Lajas, Mayabeque, Cuba, Correo electrónico:alexl@isch.edu.cu