Meu SciELO

Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista Ciencias Técnicas Agropecuarias

versão On-line ISSN 2071-0054

Rev Cie Téc Agr vol.28 no.1 San José de las Lajas jan.-mar. 2019

Artículo Original

Evaluación de indicadores de explotación en el proceso de descarga de la caña de azúcar

IUniversidad de Ciego de Ávila Máximo Gómez Báez, Ciego de Ávila, Cuba.

El presente trabajo se realizó en Unidad Empresarial de Base (UEB) ¨1ro de Enero¨ de la Provincia de Ciego de Ávila Cuba, con el objetivo de evaluar los indicadores de explotación en el proceso de descarga de la caña de azúcar que arriba por medios de transporte automotriz, mediante la valoración del tiempo medio que los vehículos permanecen en las áreas de recepción y de los volúmenes de caña descargadas por unidad de tiempo. Los resultados obtenidos muestran que los factores técnico-organizativos son las causas que limitan la eficiencia del proceso lo cual se refleja en el bajo coeficiente de aprovechamiento del tiempo de descarga, (5,1% para el primero y del 8,6% para el segundo medio). Así mismo dichos coeficientes influyeron en productividad (63,29 t/h para el camión Scania P 360 y 44,89 t/h para el camión Kamaz 53212). También se obtuvieron los costos de la descarga (1.47 peso/t), de la transportación (4.16 peso/t) y de 1.41 peso/t, para ambos medios de respectivamente.

Palabras clave: transporte automotriz; logística; cosecha; factores técnico-organizativos

INTRODUCCIÓN

El transporte de la caña es de gran importancia en el proceso de producción de azúcar, pues es el encargado de suministrar la caña a la fábrica, en el menor tiempo entre cosecha y molienda. Su incidencia en los costos de producción siempre ha tenido alta significancia, por lo que cualquier desviación que se registre en el mismo resultará de gran impacto en la rentabilidad de la producción de azúcar, por lo que éste debe adecuarse en todo momento a los escenarios de este sector.

Por ello desde décadas pasadas muchos investigadores han dedicado diversos estudios a este eslabón, en todas sus variantes organizativas; tiro directo o partido; con camiones con y sin remolques o con tractores más carretas; cortada en trozos por combinada o larga de forma manual (Décima et al., 2011; Matos et al., 2014; Rodriguez et al., 2015).

Según de (Paiva y Morabito, 2007), el sector agroindustrial cañero inició un proceso de investigación y desarrollo para garantizar un despliegue en el sector agrícola brasileño, para ello las empresas azucareras procuraron adecuarse al escenario de la economía nacional por medio de innovaciones para integrar en un único sistema las áreas agrícolas e industriales. Para (Caixeta & Hauber, 2001 y Bocanegra & Vidal, 2016), el costo de corte, de carga y de transporte representan el 30% del costo de la cosecha de la caña, y solamente al transporte corresponde el 12% de ese total. (Higgins et al., 2006 citado por Décima et al., 2011), da a conocer la problemática de la industria azucarera austra liana, donde se identifica que la falta de integración en la cadena de abastecimiento, debido a ineficiencias entre el sistema de cosecha y postcosecha desde el punto de vista del transporte, es el factor predominante en los altos costos de producción.

La composición del complejo cosecha-transporte influye directamente en la estabilidad y costo del proceso y su determinación racional presenta algunas dificultades durante el proceso productivo (Rodriguez et al., 2015).

En Cuba el parque de vehículos de transporte automotor empleado en el traslado de la caña de azúcar desde el campo hasta los centrales azucareros es muy diversificado, cada tipo de transporte presenta características técnico-económicas muy particulares y para lograr que, bajo determinadas condiciones operativas y de explotación, su trabajo sea eficiente es necesario la aplicación de los resultados de los estudios realizados y adecuar las cualidades y características técnicas de los medios de transporte a las condiciones particularidades donde han de operar.

En Cuba generalmente para la transportación de la caña se aplican dos tecnologías: “tiro directo” al basculador con el empleo de equipos de transporte automotor y el “tiro combinado” (intermodal), que emplea los mismos equipos de transporte automotor (camión con y sin remolques y tractores con carretas) para llevar la caña hasta los centros de limpieza o acopio, donde es limpiada de pajas y materias extrañas, se carga en las casillas del ferrocarril y luego es llevada hasta el patio del central donde espera hasta ser procesada.

Un importante indicador técnico de calidad es el llamado frescura de la caña, que se define como el tiempo promedio que tarda la caña desde que es cortada en el campo, hasta que es procesada en central (Varela, 2010). El empleo del transporte automotor generalmente propicia que la caña llegue más fresca, pero sus costos unitarios son superiores a los que presenta el transporte ferroviario. Aun así, se prefiere el “tiro directo” al basculador, pues al llegar más fresca la caña al central se obtienen mayores rendimientos en la producción azucarera (Yamada et al., 2002).

Los sistemas de transporte de caña están evolucionando en correspondencia con criterios diferentes; particularidades locales, condiciones geográficas, ambientales, económicas y tecnológicas. Por tales razones, el sistema a emplear ha de estar en función directa a las características y grado de desarrollo de la industria azucarera local y también según los niveles de mecanización de la agricultura cañera (Roblejo, 2009).

La tendencia de Cuba, al igual que otros países productores de azúcar, es mantener y desarrollar el sistema de transporte automotor, por las favorables características técnicas y económicas que el mismo posee al asimilar los nuevos avances tecnológicos en esta esfera.

Varios autores, al estudiar este proceso en Cuba, coinciden en que los principales problemas que presenta en el transporte automotor desde el 2007-2012, radican en la; deficiente composición de la relación camión-remolques por combinadas, inadecuada organización de la asistencia técnica de los medios que participan en la cosecha, uso de variantes irracionales en las operaciones de transporte y trasbordo de la materia prima, el alto porcentaje de materias extrañas en la masa vegetal y la influencia de la dimensión del trozado de la caña lo cual repercute en la baja utilización de la capacidad de carga de las unidades de transporte, todo esto trajo consigo afectaciones en la productividad de los camiones (Manso, 2010; Fuentes y José, 2007; Valdés, 2010; citados por Matos y García (2012).

En este mismo sentido Bezuidenhout y Baier (2011), en su trabajo citan los resultados de un grupo de investigaciones que coinciden en que las principales deficiencias que aún persisten en el proceso son: bajo aprovechamiento de la jornada de trabajo de las unidades de transporte y en el sistema de recepción de la caña en el basculador, deficiente organización de la asistencia técnica ante las roturas de las cosechadoras y las unidades de transporte, así como la explotación de los complejos de máquinas en bajos rendimientos agrícolas, lo cual afecta el trabajo eficiente de los mismos.

En la actualidad se cuenta con un amplio catálogo de equipos y de tecnologías para el transporte de la caña de azúcar desde la cosecha hasta la industria. Son muchos los factores a considerar al momento de planificar el sistema a emplear, lo que en el sector se conoce como balance de tiro, que propicie los máximos rendimientos, los menores costos y tiempos de traslados desde el campo hasta el ingenio. Con el aumento de los niveles del tiro directo a la industria, lo cual requiere desplegar un sistema logístico eficiente en el proceso cosecha-transporte-recepción, y éste debe garantizar la reducción de las pérdidas de tiempo y de los costos del proceso. Para lograrlo la industria debe continuar perfeccionando su sistema de recepción de la caña en los basculadores y moler estable, con el objetivo de lograr una alta productividad, eficiencia y recuperar el alto costo de la inversión (Varela, 2010; Matos, 2014).

La Unidad Empresarial de Base (UEB) Central Azucarero 1ro de Enero de la Provincia de Ciego de Ávila, es uno de los mayores productores de azúcar del país. Con una capacidad de molida diaria potencial de 4 600 toneladas, de ellas el 66% la recibe por los medios automotrices directamente desde el campo, con lo cual garantiza la molida diaria de conjunto con la parte que llega en los medios ferroviarios que también garantizan la molida nocturna.

El sistema de recepción en esta empresa está compuesto por dos operaciones; pesaje y descarga de caña en las tolvas de la industria. Idealmente, este sistema debería operar como un flujo continuo de entrega de caña, que permita moliendas uniformes y evite paradas que incrementen los gastos de energía y los costos a la industria. En la realidad esta UEB no funciona así, pues existe un grupo de insuficiencias que originaron la presente investigación.

Objetivo: Evaluar los indicadores de explotación en el proceso de descarga de la caña de azúcar que arriba por medios de transporte automotriz en UEB ¨1ro de Enero¨, mediante la valoración del tiempo medio que los vehículos permanecen en las áreas de recepción y de los volúmenes de caña descargadas por unidad de tiempo.

MÉTODOS

Para evaluar el proceso de descarga de la caña en la UEB ¨1ro de Enero¨ se realizó un estudio de tipo descriptivo transversal (Dorado, 2015). A través de la observación, la medición del tiempo del proceso de descarga de los medios de transporte y el análisis de la documentación suministrada por el personal entrevistado, fue posible recopilar la información sobre las características de este proceso. El trabajo se realizó en los meses enero-marzo del 2017, fueron evaluados 100 viajes para cada una de las siguientes unidades de transporte:

Camión KAMAZ 53212 (capacidad de carga-10 t) con un remolque marca GKB (capacidad nominal de carga-10 t).

Camión Scania P 360 (capacidad nominal de carga-15 t) con dos remolques marca Liseñaga (capacidad nominal de carga-10 t).

Dos tractores MTZ-80 como movedores.

También se registraron los volúmenes de caña transportados en cada viaje, lo cual permitió determinar la productividad de las instalaciones de descarga y los costos por toneladas de caña descargadas.

Estudio de los tiempos en el proceso de descarga

El estudio de los tiempos, desde la llegada de los medios de transporte a la pesa hasta su salida del área del basculador, se realizó mediante la metodología descrita en la norma cubana IAgric (2013a). Los tiempos evaluados se corresponden con la variante organizativa aplicada en el proceso recepción de la caña esta UEB, como:

donde:

Tto |

- tiempo total, h; |

Tep |

- tiempo de espera del tren para ser pesado, h; |

Tpc |

- tiempo de pesaje del camión, h; |

Tpcr |

- tiempo de pesaje de los remolques, h; |

Tdesg |

- tiempo de desenganche de los remolques, h; |

Tedc |

-tiempo de espera del camión para la descarga, h; |

Tedr |

-tiempo de espera de los remolques para la descarga, h; |

Tdc |

- tiempo de descarga del camión, h; |

Tdcr |

- tiempo de descarga de los remolques, h; |

Tepft |

- tiempo de espera para formar el tren, h. |

Dada la naturaleza continua de estas variables, fue realizado un análisis estadístico con el empleo del programa Minitab versión 17, determinándose los siguientes estadígrafos; la media, la varianza y la desviación estándar para el conjunto de datos. Posteriormente se realizó un análisis de regresión para determinar los modelos de ajustes del tiempo de descarga en función del volumen de caña transportado por cada medio.

Coeficientes de explotación

Para evaluar la eficiencia de la explotación, se emplean un conjunto de coeficientes de aprovechamiento de los vehículos de transporte, entre los que se encuentran los siguientes:

El coeficiente de aprovechamiento del tiempo de trabajo en la descarga (

Determinación del aprovechamiento de la capacidad de carga estática (ɣest)

El coeficiente de aprovechamiento de la capacidad de carga estática (ɣest), expresa el grado de eficiencia con el cual se aprovecha la capacidad de carga posible en “n” número de viajes con carga. Este se determina por la siguiente expresión:

Determinación del aprovechamiento de la capacidad de descarga de los basculadores

El coeficiente de aprovechamiento de la capacidad de carga de los basculadores (ɣdesc), expresa el grado de eficiencia con el cual se aprovechan las capacidades de carga posibles en el tiempo de trabajo para la descarga de la caña transportada por los medios de transportes. Este se determina por la siguiente expresión:

Determinación de la producción de los basculadores de descarga Wq

La productividad de los basculadores de descarga es el índice más importante para caracterizar el aprovechamiento de estas instalaciones, pues señala el trabajo útil en la unidad de tiempo y se puede expresar como:

Determinación de los costos de explotación durante la descarga

Para la determinación de los costos de explotación durante la descarga, se desarrolló una metodología de cálculo a partir de la norma cubana IAgric (2013b). Esta metodología permite determinar los costos directos de explotación en peso/h, adicionando los costos por concepto de salarios, amortización, reparación, mantenimientos, combustible y energía eléctrica, así como los costos por unidad de masa procesada en peso/t. El costo de la tonelada descargada (CTdesc) se determinó por la expresión siguiente:

RESULTADOS Y DISCUSIÓN

Análisis del comportamiento de los elementos del tiempo de la jornada laboral en el proceso de descarga

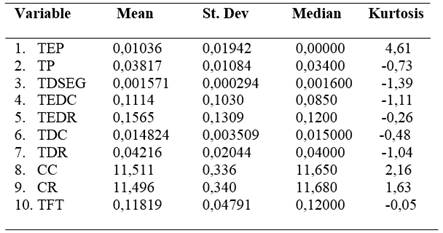

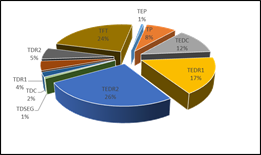

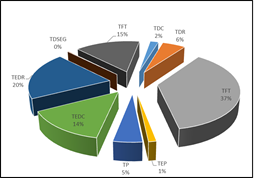

En la Tabla 1(a-b) se muestran los resultados del análisis descriptivo de la información obtenida. De acuerdo a los valores de las desviaciones standars y de la Kutossis, puede inferirse que los datos se ajustan a un modelo normal, lo que es apropiado para estudios de esta naturaleza. Los valores de las medias de los tiempos de descarga de los camiones son inferiores a la de los remolques, lo que explica por la menor maniobrabilidad de los tractores movedores. En el grafico 1 se muestra la composición porcentual de los tiempos. En este proceso los tiempos principales son, pesaje Tp) y descarga (Td) y la suma para los camiones Scanias P 360 (Tabla 1a) fue de 10% y para los camiones Kamaz 53212 fue de 7% (Tabla 1b). En el caso de la Scania P 360 (Figura 1a) las operaciones críticas que generan mayor impacto son; las esperas para la descarga de los dos remolques, (TEDR1 y TEDR2) y en el caso del Kamaz 53212 y un remolque (Figura 1b) fueron la espera del remolque (TEDR) y del camión para la descarga, (TEDC). Estos valores afectaron el coeficiente de aprovechamiento del tiempo de trabajo durante la descarga, que solo fueron del 5,1% para el primero y del 8,6% para el segundo medio.

La norma diaria de molida del central 1ro de Enero es de 4 600 t, los medios automotrices deben suministrar de 3 430 toneladas de materia prima, para ello deben realizar un total de 54 viajes, por lo que solo en la espera para la descarga estos medios en un día de trabajo pierden como promedio 21,8 h. Estos resultados coinciden con estudios realizados en otros países, (Emú, 2007; Escobar, 2010; citados por Chavarro et al. (2016), donde reportaron que alrededor del 60% del tiempo promedio que los vehículos de transporte permanecen en la zona de descargue incurriendo en tiempos improductivos, mientras que en la zona de cargue se estima que este tiempo es del 35%.

TABLA 1a Análisis descriptivo para los camiones Scania P 360 y dos remolques

Nota: 1- Primer remolque

2 - Segundo remolque

En el estudio las causas que incidieron sobre estos bajos resultados fueron:

Mal estado técnico del área de recepción.

El área de la báscula existente no es suficiente para pesar el autotrén completo.

Poca área en el canal de los basculadores 2 y 3 lo cual hace que se estanque la caña en el trayecto hacia la piscina, por lo cual aumenta el tiempo para la descarga.

Atoros frecuentes de la caña en los remolques, lo cual provoca demoras durante la descarga y no se disponen de herramientas adecuadas para destrabar la caña

Insuficiencias en las operaciones de desenganche de los remolques.

Pocas habilidades de los operadores de los tractores movedores con los remolques.

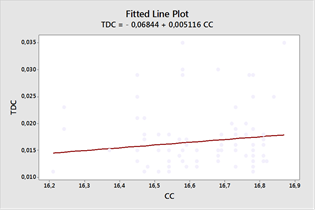

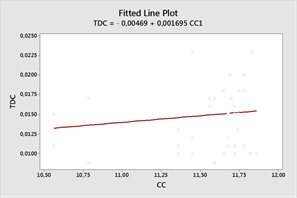

En las Figuras 1a-b se muestran los modelos de regresión desarrollado para la estimación del tiempo de descarga, dado el valor de r2 (0,91 y 0,93 para los camiones Scanias 360 P para los camiones Kamaz 53212 respectivamente), los mismos pueden ser aplicados en la UEB para estimar esta variable.

FIGURA 2a Modelo de regresión para estimar el tiempo de descarga en función de la carga transportada. Camión Scania P 360 con dos remolques.

FIGURA 2b Modelo de regresión para estimar el tiempo de descarga en función de la carga transportada por el camión Kamaz 53212 con un remolque.

La productividad de ambos medios es baja, (63,29 t/h para el camión Scania P 360 y 44,89 t/h para el camión Kamaz 53212), aun cuando fueron altos los valores del coeficiente de aprovechamiento de la carga estática, (1,10 y 1,11 respectivamente). Indudablemente en que ellos influyeron los altos valores de los tiempos de espera para la descarga.

Esos valores bajos de la productividad intervinieron negativamente en los costos por toneladas descargadas, que fueron de 4,16 peso/t para el camión Scania P 360 y de 1,41 peso/t para el camión Kamaz 53212. En el caso de la descarga los costos también son altos, 1,47 peso/t.

Si la UEB soluciona estos problemas podrían disminuir los tiempos improductivos. Por ejemplo, con una reducción del 30% del tiempo de espera para la descarga, la productividad del proceso de descarga se incrementaría de 63,29 a 71,45 t/h para el camión Scania P 360.y de 44,89 a 53,48 t/h para el camión Kamaz 53212. Por lo mismo, se podrían reducir los consumos de combustibles en un 17 y 23,3% para ambos medios respectivamente.

CONCLUSIONES

Los mayores gastos de tiempos durante la descarga son los de espera, con el 90% para los camiones Scanias P 360 y el 97% para los camiones Kamaz 53212.

El modelo de regresión desarrollado por el alto valor del coeficiente de correlación, 0,97, permite estimar los tiempos de descarga.

Las deficiencias, tanto organizativas como tecnológicas, son las causantes de los bajos valores de la productividad del proceso de descarga y por consiguiente en los altos costos del proceso transporte-descarga; 4,16 peso/t para los camiones Scanias P 360, 1.41 peso/t para los camiones Kamaz 53212 y 1.47 peso/t. durante la descarga.

La disminución del 30% de los tiempos de espera mejoraría los resultados de la productividad de 63,29 a 71,45 t/h y de 44,89 a 53,48 t/h para los camiones Scanias P 360 y los camiones Kamaz 53212 respectivamente.

REFERENCIAS BIBLIOGRÁFICAS

BEZUIDENHOUT, C.N.; BAIER, T.J.A.: “An evaluation of the literature on integrated sugarcane production systems: a scientometrical approach”, Outlook on Agriculture, 40(1): 79-88, 2011, ISSN: 0030-7270. [ Links ]

BOCANEGRA, H.C.C.; VIDAL, H.C.J.: “Development of a simulation model as a decision support system for sugarcane supply”, Dyna, 83(198): 180-186, 2016, ISSN: 0012-7353. [ Links ]

CAIXETA, J.V.; HAUBER, G.A.: “Transporte e logística em sistemas agroindustriais”, São Paulo: Atlas, : 88-111, 2001. [ Links ]

CHAVARRO, P.I.A.; GARCÍA, B.E.X.; XIMENA, E.: Modelo logístico de transporte de carga con asignaciones mono-fuente a multi-destino empleando dinámica de sistemas sector transportador de carga: caso (Bogotá-Buenaventura)., [en línea], Inst. Facultad de Ingeniería, Revista de la Universidad Libre, Bogotá D.C., 2016, Disponible en:Disponible en:http://repositorios.rumbo.edu.co/handle/123456789/63385 , [Consulta: 8 de noviembre de 2017]. [ Links ]

DÉCIMA, A.; PADILLA, N.M.; WILL, A.; RODRÍGUEZ, S.; DIEZ, O.: “Optimización del transporte de caña de azúcar utilizando sistemas multiagentes y algoritmos genéticos grouping”, Mecánica Computacional, 30(32): 2473-2485, 2011. [ Links ]

DORADO, F.J.E.: Modelo de operaciones para el comercio seguro aplicados a la cadena logística: caso empresa de transporte terrestre de carga, Universidad Autónoma de Occidente, Master’s Thesis, 2015. [ Links ]

HIGGINS, A.; ANTONY, G.; SANDELL, G.; DAVIES, I.; PRESTWIDGE, D.; ANDREW, B.: “A framework for integrating a complex harvesting and transport system for sugar production”, Journal Agricultural Systems, 82(2): 99-115, 2006, DOI: http://dx.doi.org/10.1016/j.agsy.2003.12.004. [ Links ]

IAGRIC: Sistema de Gestión de la calidad. Prueba de máquinas agrícolas. Evaluación tecnológica y de explotación, no. PNO PG-CA-0, Inst. Ministerio dela Agricultura, Instituto de Investigaciones de Ingeniería Agrícola (IAgric), La Habana, Cuba, 13 p., 2013a. [ Links ]

IAGRIC: Sistema de Gestión de la calidad. Prueba de máquinas agrícolas. Metodología para la evaluación económica, no. PNO PG-CA-0, Inst. Ministerio dela Agricultura, Instituto de Investigaciones de Ingeniería Agrícola (IAgric), La Habana, Cuba, 13 p., 2013b. [ Links ]

MATOS, R.N.: Evaluación técnico-explotativa y económica de los medios de transporte automotor en la cosecha de la caña de azúcar en la unidad empresarial de base azucarera “argentina”., Facultad de Electromecánica, Master’s Thesis, Camagüey, 2014. [ Links ]

MATOS, R.N.; GARCÍA, C.E.: “Evaluación técnica y de explotación de los camiones en la transportación de la caña”, Revista Ciencias Técnicas Agropecuarias, 21(2): 30-33, 2012, ISSN: 1010-2760, E-ISSN: 2071-0054. [ Links ]

MATOS, R.N.; IGLESIAS, C.C.; GARCÍA, E.: “Organización racional del complejo de máquinas en la cosecha-transporte-recepción de la caña de azúcar en la Empresa Azucarera ARGENTINA”, Revista Ciencias Técnicas Agropecuarias, 23(2): 27-33, 2014, ISSN: 1010-2760, E-ISSN: 2071-0054. [ Links ]

PAIVA, R.P.O. de; MORABITO, R.: “Um modelo de otimização para o planejamento agregado da produção em usinas de açúcar e álcool”, Journal Gestão & Produção, 14(1): 25-41, 2007, ISSN: 0104-530X. [ Links ]

ROBLEJO, I.R.: “Determinación y validación del costo de transportación”, Revista Electrónica Granma Ciencia, 13(1), 2009. [ Links ]

RODRIGUEZ, L.Y.; MOREJÓN, M.Y.; SOSA, S.D.M.; MARTÍNEZ, B.O.: “Modelación matemática del complejo cosecha-transporte de la caña de azúcar para su racionalización”, Revista Ciencias Técnicas Agropecuarias, 24(especial): 42-48, 2015, ISSN: 1010-2760, E-ISSN: 2071-0054. [ Links ]

VARELA, P.J.: “Faltaron control y exigencia en la zafra”, Granma, p. 8, La Habana, Cuba, 2010, ISSN: 0864-0424, E-ISSN-1563-8278. [ Links ]

YAMADA, M.C.; VIEIRA, P.A.J.; YASSUSHI, I.R.: “Application of modeling and Petri net concepts in the productive process of the sugarcane industry”, Journal Pesquisa Agropecuária Brasileira, 37(6): 809-820, 2002, ISSN: 0100-204X. [ Links ]

Recibido: 20 de Enero de 2018; Aprobado: 10 de Diciembre de 2018

texto em

texto em