Introducción

La fabricación y comercialización de piensos balanceados en Cienfuegos se realiza en la Empresa Piensos Cienfuegos que es una de las mayores y más modernas de Cuba. Tiene una importancia significativa en la alimentación de la población. Satisface la demanda de todas las provincias centrales, parte del oriente y del occidente, con aproximadamente 40 surtidos y 40 t/horas de capacidad. Produce alrededor de 12.5 horas diarias y el resto de la jornada se dedica al acondicionamiento de las materias primas.

La gestión energética en la fabricación de piensos balanceados como herramienta para garantizar la calidad de los productos y servicios; reducir costos de producción y elevar su competitividad, tiene una significación notable para la Empresa. Por lo tanto, es imprescindible que cuente con sistemas de gestión y procesos que le permitan mejorar su desempeño energético y tenermenores consumos de materias primas y gastos energéticos (Borroto Nordelo, et al., 2013).

El Centro de Estudios de Energía y Medio Ambiente (CEEMA) perteneciente a la Facultad de Ingeniería de la Universidad de Cienfuegos investiga y promueve la Tecnología de Gestión Total Eficiente de la Energía (TGTEE) para lo que emprende entre sus actividades proyectos con las Empresas del territorio con el objetivo implementar sistemas de administración de energía compatibles con NC ISO 50001.

La Empresa Piensos Cienfuegos necesita y tiene posibilidades de mejorar su desempeño energético por lo que contrata los servicios de la Universidad de Cienfuegos para la ejecución del proyecto conjunto de inclusión de un Sistema de para la Gestión de la Energía (SGEn) en la fabricación de piensos balanceados, basado en la norma NC ISO 50001, en su Sistema de Gestión Integrado de Calidad.

Materiales y métodos

La Empresa Productora de Piensos Centro del Ministerio de la Agricultura y la Universidad de Cienfuegos Sede “Carlos Rafael Rodríguez” del Ministerio de Educación Superior, representada por el Centro de Estudios de Energía y Medio Ambiente (CEEMA) coordinaron acciones para desarrollar, en la entidad productiva, la asesoría en el proceso de implementación de la norma cubana NC ISO 50001 para la gestión energética de la fabricación de piensos balanceados y lograr incluir este sistema de gestión, en el Sistema Integrado de Gestión de las normas ISO que la fábrica desarrolla (Colombia. Ministerio de la Agricultura y Desarrollo Rural, 2010).

Requisitos generales

En la primera fase del proceso de implementación de la norma para la gestión energética de la fabricación de piensos balanceados, se realizó un intercambio con el consejo de dirección ampliado de la organización para darles a conocer los detalles del sistema de gestión de energía y las características y particularidades de la NC ISO 50001 así como el objetivo y alcance del proceso de implementación. Se informó a la alta dirección de sus compromisos con el SGE y la manera de cumplirlos (Prías Caicedo, et al., 2013).

Se realizó el análisis de brechas para la evaluación preliminar del trabajo de la empresa en gestión energética y el cumplimiento de la NC ISO 50001, que dio como resultado la categoría de No Cumple (1.26 puntos, calificación promedio total de la empresa de un máximo de 3, para un 2.6 % de avance en la implementación de la norma) con los requisitos de la norma ISO 50001.

Se aplicó la encuesta a los directivos sobre las barreras para la implementación de la norma NC ISO 50001 y se construyó la matriz de gestión energética con la Alta Dirección, que mostró una no integralidad de la gestión energética de la fabricación de piensos balanceados, con un nivel menor a 3 en todos los aspectos.Se realizó además la encuesta al personal técnico que permitió valorar el conocimiento sobre el sistema de gestión energética según la norma NC ISO 50001:2011 e identificar algunos elementos que la organización ha desarrollado y que son factibles de integrar al SGE.

Responsabilidad de la dirección. Alta dirección

Se obtuvo el compromiso de la Alta Dirección, se estableció un plan de implementación y se elaboró y aprobó el cronograma para implementar un SGEn de acuerdo a la NC ISO 50001. La Alta Dirección designó su Representante que tiene la responsabilidad, la autoridad y los recursos necesarios para asegurar que el Sistema de Gestión para la fabricación de piensos balanceados (SGEn) se establezca, se implemente, se mantenga y se mejore continuamente en correspondencia con los requisitos de la Norma ISO 5000. Se propuso, presentó y aprobó por la Dirección, los miembros del equipo de gestión energética.

Política energética

Se documentó el Alcance y los Límites del Sistema de Gestión Energética (SGEn) dentro del Manual del Sistema Integrado de Gestión y la organización elaboró una Política Integrada que agrupa el conjunto de las normas ISO vigentes o en fase de implantación en la entidad y en la que se declara y expresa la Política Energética por la alta dirección.

Planificación energética. Requisitos legales y otros

La entidad elaboró el procedimiento para la identificación y evaluación de requisitos legales, aplicable a todos los procesos, actividades, productos y servicios que forman parte del Sistema Integrado de Gestión y determinó cómo aplicarlos al uso y consumo de la energía y su eficiencia energética. Se revisaron y analizaron los usos anteriores y actuales de los consumos de energía en la fabricación de piensos balanceados para conocer el tipo y la cantidad de energía empleados en la producción, áreas y equipos mayores consumidores, así como el consumo en las áreas no productivas. Se definieron las variables significativas de las que depende el consumo de energía en los procesos o equipos mayores consumidores, se identificaron las oportunidades de mejoras con la realización del diagnóstico energético y se propusieron acciones para la mejora del desempeño energético luego de realizar la auditoría energética.

Tarifa eléctrica

Se analizó la tarifa eléctrica aplicada: M1-A. Tarifa de media tensión con actividad continua (20 horas o más diarias) y que factura:

$ 7.00 mensual por cada kW de máxima demanda contratada en el horario comprendido entre las 5:00 y las 21:00 horas.

(0.0481 $/kWh * K + 0.064 $/kWh) * Consumo pico en kWh

(0.0241 $/kWh * K + 0.064 $/kWh) * Consumo día en kWh

(0.0161 $/kWh * K + 0.064 $/kWh) * Consumo madrugada en kWh.

Penaliza un factor de potencia menor de 0.90 y bonifica de 0.92 hasta 0.96. Entre 0.90 y 0.92, no penaliza ni bonifica. La factura ajusta la variación del precio de los combustibles con el Factor K, que expresa la proporción en que varía el promedio ponderado de los precios de todos los combustibles usados en la generación, así como por la estructura de los volúmenes y tipos de combustibles utilizados.

Estudio del consumo energético y la producción en la empresa

Se realizó un estudio de los consumos de energía eléctrica y producción de los años 2013 al 2015 que mostró una alta inestabilidad en los parámetros productivos y consumos de energía eléctrica de la empresa como una de las causas del uso no eficiente de la energía eléctrica en el proceso de producción de piensos balanceados. Se analizó el proceso productivo que permitió encontrar oportunidades de mejoras del desempeño energético sin inversiones y si vinculadas al control y ajustes de parámetros operacionales y a mejoras en la planeación y organización de la producción.

Línea de base energética

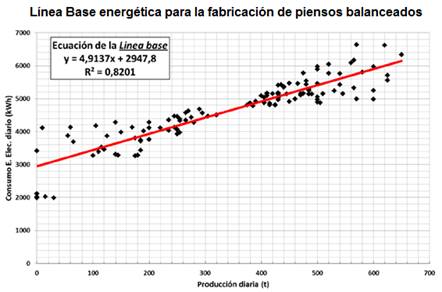

Se procesaron los controles diarios estableciéndose las metas y la línea de base energética, a partir de los resultados de la revisión energética. Se obtuvieron, además, la línea base energética de los procesos de molinación y dosificación y mezclado, que resultaron los de mayor consumo energético en la estratificación.

Planificación energética. Objetivos, metas y planes de acción

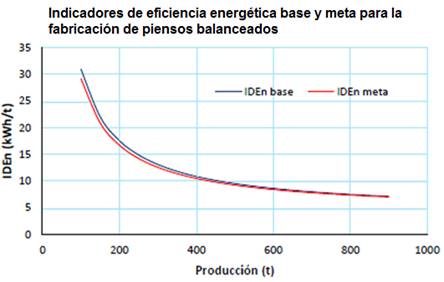

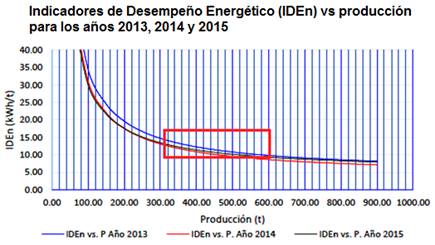

La alta dirección de la organización y el equipo de gestión de la energía a sugerencia del grupo técnico asesor definieron los objetivos, metas y planes de acción y establecieron los plazos para su logro y su coherencia con la política energética. En correspondencia con lo anterior se establecieron las siguientes metas: Desarrollar planes productivos con normas de producción en el rango de 500 t/días, para estabilizar Indicadores de Desempeño Energéticos (IDEn) en el rango de 10 kWh/t o inferiores al mismo; lograr alta estabilidad en el proceso productivo con el fin de reducir el consumo energético en el orden entre 400 a 600 MWh año; reducir en un 15%, la partida de costos energéticos en el costo total de producción de la tonelada de pienso; establecer como línea meta energética la obtenida para el año 2014 que resultó la de mejor comportamiento energético productivo y utilizar los indicadores de desempeño energético (IDEn) base y meta para el control del desempeño energético de la fábrica en la producción de piensos balanceados.

Competencia, formación, toma de decisiones y comunicación

El representante de la alta dirección y el grupo de gestión identificaron las necesidades de formación, definieron el plan y establecieron un registro para ello. La organización comenzó a brindar información interna de su Sistema de Gestión Energética (SGEn): Desempeño energético, ahorro o desviaciones, logros alcanzados por área o procesos, etc. e implementó el proceso que permite a toda persona que trabaje para, o en nombre de, la organización hacer comentarios o sugerencias para la mejora del SGEn.

Documentación

Se elaboró el procedimiento que incluye todos los documentos de carácter obligatorio: alcance y límite, la política energética y los objetivos, metas energéticas y planes de acción y se comprobó que los registros de la NC ISO 50001 estuvieran incluidos en los del Sistema de Gestión Integrado de la entidad.

Verificación

Se realizó una inversión en el sistema de medición energética de sus procesos productivos que permite el control en tiempo real de los parámetros energéticos - productivos. Se implantó un procedimiento de monitoreo, medición y análisis diario del desempeño energético utilizando las herramientas obtenidas en el proyecto, que permite emprender acciones correctivas y/o preventivas en casos de desviaciones.

Auditoría interna del sistema de gestión de la energía

Se realizan auditorías internas periódicamente, que evalúan, tanto el desempeño energético, como la implementación y efectividad del SGEn.

No conformidades, corrección, acción correctiva y acción preventiva

Se comprobó la existencia en la empresa de un procedimiento para el tratamiento de las no conformidades y de las acciones correctivas y preventivas.

Control de los registros

Se implantaron registros que permiten a la empresa conocer el estado del sistema de gestión de la energía en la fabricación de piensos balanceados y controlar los medios de identificación, recopilación, indexación, archivo, almacenamiento, mantenimiento, recuperación y retención.

Revisión por la dirección

La dirección realiza la revisión periódicamente y cada vez que se finaliza la etapa de planificación energética, para identificar y analizar cómo se está implementando el sistema de gestión energética para la fabricación de piensos balanceados (SGE), verificar el mejoramiento del desempeño energético, identificar las barreras, inconvenientes y problemas presentados, conocer los logros y avances, formular el plan para el próximo período y establecer los recursos y responsabilidades que garanticen el cumplimiento del plan (Borroto, Montesino, Viego, Odobez & Soldatti, 2014).

Se elabora un informe en el que se detallen los resultados obtenidos, las nuevas necesidades, los cambios a realizar y los requerimientos para el próximo período. Además, se incluyen todas las decisiones tomadas, las acciones a realizar, responsables, plazos y recursos necesarios.

Resultados y discusión

En los requisitos generales se identificaron las personas relacionadas con los usos significativos de la energía; se determinó como muy importante o importante el insuficiente marco legal y regulatorio en el país; la falta de compromiso de la alta dirección; la no medición de los consumos por áreas y equipos; el mal estado técnico del equipamiento; la no integración de la eficiencia energética a los nuevos proyectos y compras; la falta de incentivos y motivación del personal y la falta de concientización sobre el ahorro y uso racional de la energía. El procesamiento de la encuesta que se realizó a los técnicos de la producción mostró que entre un 60% y un 80% del personal técnico de la empresa considera que existe una política energética documentada; que se cuenta con un representante de la dirección (energético) para la gestión energética, con funciones, responsabilidades, recursos y autoridad definidos; que se conoce y maneja la estructura de consumo de portadores energéticos; que están identificados las instalaciones, sistemas y equipos que representan los mayores consumos de energía y el personal clave que decide en la eficiencia de los mayores consumos de energía; que existen metas para la mejora del desempeño energético; que la alta dirección controla periódicamente el cumplimiento de los objetivos, metas y planes de acción y que el mantenimiento tiene incorporados criterios y acciones en función de la eficiencia energética.

En las responsabilidades de la Alta Dirección y política energética se documentó el Alcance y los Límites del Sistema de Gestión Energética (SGEn) dentro del Manual del Sistema Integrado de Gestión y se declaró y expresó la Política Energética en la Política Integrada (Álvarez & Hernández, 2005).

En la Planificación energética, requisitos legales y otros, se elaboró el procedimiento para la identificación y evaluación de requisitos legales, aplicable a todos los procesos, actividades, productos y servicios que forman parte del Sistema Integrado de Gestión y se determinó cómo aplicarlos al uso y consumo eficientes de la energía. Se definieron los objetivos, metas y planes de acción y establecieron los plazos para su logro y su coherencia con la política energética.

En el estudio del consumo energético y la producción en la empresa se analizó el proceso de fabricación de piensos balanceados y se encontraron las oportunidades de mejoras del desempeño energético vinculadas al control operacional, a ajustes de parámetros operacionales y a mejoras en la planeación, sin necesidad de ejecutar inversiones (España. Gobierno de Aragón, 2016).

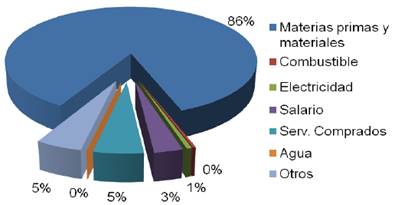

Se comprobó que el costo de la energía (electricidad y combustible) en los costos totales de la empresa (Figura 1) es ligeramente superior al 1%, valor relativamente bajo, que muestra que el impacto económico de los energéticos en la fábrica es despreciable, pero a nivel de provincia el consumo eléctrico de la empresa se considera significativo con valores en el orden de 1 800 MWh/año.

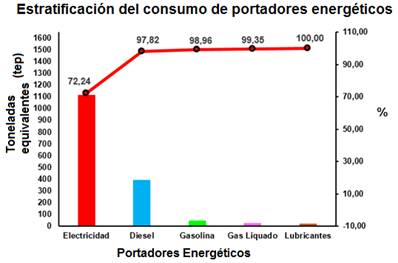

Se comprobó que la entidad cubre sus necesidades energéticas con el uso de cinco portadores energéticos: electricidad, diésel, gasolina, gas licuado y lubricantes y se obtuvo la estructura de consumo de los portadores energéticos (Figura 2), en que la electricidad y el combustible diésel representan el 97,82 % del consumo energético para la fabricación de piensos balanceados.

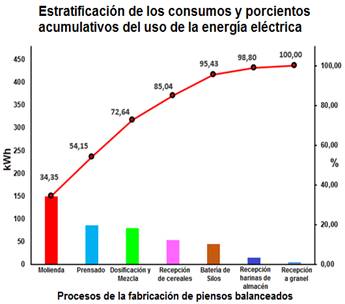

Se evidenció que la energía eléctrica en la fábrica está distribuida en siete áreas destinadas a la recepción, almacenamiento y producción. La Figura 3 muestra la estratificación de los consumos y porcientos acumulativos del uso de la energía eléctrica, en el que se puede apreciar que el 85 % del consumo de electricidad está en cuatro áreas fundamentales (Molinos, Prensado, Dosificación y Mezcla y Recepción de Cereales).

Se realizó la estratificación por áreas y equipos a partir de la capacidad energética instalada en equipos, capacidad de procesamiento en las máquinas y horas de producción de los equipos, que permitió determinar que el consumo energético de los molinos representa el 85 % de la energía destinada al área, que las prensas y ciclones consumen el 75% de la energía destinada al área de prensado, que en Dosificación y mezcla, la mezcladora, el elevador y la criba consumen el 70% de la energía destinada al área y que en la recepción de cereales, los elevadores y transportadores principales, requieren el 70% del consumo de energía del área.

En el estudio del consumo energético y la producción en la empresa se comprobaron constantes oscilaciones de la producción y el consumo de energía eléctrica como una de las causas del uso no eficiente de la energía eléctrica en el proceso productivo (López, 2016).

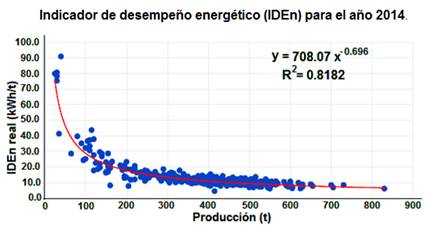

La figura 4 muestra el análisis comparativo de los Indicadores de Desempeño Energético (IDEn) vs producción para los años 2013, 2014 y 2015 que permitió obtener el rectángulo que encierra la zona de trabajo de la empresa, en el que el mejor comportamiento corresponde al año 2014, que para niveles de producción entre 300 t/día y 600 t/día tiene el menor consumo de energía eléctrica.

Fig. 4 Comparación de los Índice de Desempeño Energético (IDEn) (kWh) vs. Producción (t). Años 2013, 2014 y 2015.

El análisis del consumo eléctrico de la fábrica en correspondencia con su producción permitió obtener un Índice de Desempeño Energético (IDEn) medio de 12,8 kWh/t.

Se obtuvo el Indicador de Desempeño energético (IDEn) contra producción (Figura 5) para el año de mejor comportamiento.

Se obtuvo además la Línea Base energética de la fábrica (Figura 6) a partir del procesamiento de los controles diarios que realiza el especialista energético de la entidad y durante la revisión energética.

La utilización de las gráficas del indicador de desempeño energético vs producción y de la línea base energética (Figuras 5 y 6) obtenidas, en el control diario del consumo energético permitió a la empresa mejorar su rendimiento energético manteniendo iguales niveles productivos (500 t/día). Se disminuyó de 12,8 kWh/t como media, a valores inferiores a 10 kWh/t disminuyendo el consumo eléctrico en el orden de 364 000 kWh/año y los costos energéticos en un 15%. La reducción del consumo eléctrico logrado es equivalente a 120 t de petróleo/año, que significan un ahorro de 6 000 $ USD/año.

Se obtuvieron además las líneas de base energética de los procesos de molinación y dosificación y mezclado, que son los procesos de mayor consumo energético según la estratificación realizada.

Se obtuvieron los IDEn base y meta (Figura 7) a utilizar por la fábrica en su control diario.

En la implementación y operación se identificaron las necesidades de formación, se definió el plan y se estableció un registro.

Se logró que la organización brinde información interna de su Sistema de Gestión Energética (SGEn): Desempeño energético, ahorro o desviaciones, logros alcanzados por área o procesos y se implementó el proceso que permite a toda persona que trabaje para, o en nombre de, la organización hacer comentarios o sugerencias para la mejora del SGEn.

Se elaboró el procedimiento que incluye todos los documentos de carácter obligatorio y se comprobó que los registros de la NC ISO 50001 estuvieran incluidos en los del Sistema de Gestión Integrado de la entidad.

Se implantó un procedimiento de monitoreo, medición y análisis diario del desempeño energético utilizando las herramientas obtenidas en el proyecto, que permite emprender acciones correctivas y/o preventivas en casos de desviaciones.

Se implantó la realización de auditorías internas periódicas, que evalúan, tanto el desempeño energético, como la implementación y efectividad del SGEn y registros que permiten a la empresa conocer el estado del sistema de gestión de la energía y controlar.

Se estableció la realización por la dirección, de revisiones periódicas y cada vez que se finaliza la etapa de planificación energética para analizar la implementación del SGE, verificar el mejoramiento del desempeño energético, identificar las barreras, inconvenientes y problemas presentados, conocer los logros y avances, formular el plan para el próximo período y establecer los recursos y responsabilidades que garanticen el cumplimiento del plan. Se estableció la elaboración de un informe con las decisiones tomadas, acciones a realizar, responsables, plazos y recursos necesarios (International Standard Organization, 2014).

Conclusiones

La empresa dirigió el alcance del sistema de gestión de energía para la fabricación de piensos balanceados al control de la energía eléctrica, que representa el 74,24 % del consumo energético anual y cuyo 85 % corresponde a cuatro áreas fundamentales (Molinos, Prensado, Dosificación y Mezcla y Recepción de Cereales). Se obtuvieron y comenzaron a aplicarse el indicador de desempeño energético y la línea base energética, que permitieron establecer un procedimiento de monitoreo, medición y análisis para el control del desempeño energético en la fabricación de piensos balanceados con periodicidad diaria. Se obtuvo, además, por primera vez, la línea de base energética de los procesos de mayor consumo energético: molinación y dosificación y mezclado.

Se logró reducir el Indicador de Desempeño Energético (IDEn) de la fabricación de piensos balanceados, de 12,8 kWh/t como valor medio a valores inferiores a los 10 kWh/t para niveles de producción en el orden de las 130 000 t/año que representa una reducción del 15 % de la partida de costos energéticos y en el orden de 364 000 kWh/año del consumo de energía, que equivalen a 120 t de petróleo/año, que a los precios actuales ($50 USD/t) significan un ahorro de 6 000 $ USD/año. Los beneficios alcanzados no requirieron de inversión, solo medidas administrativas que surgen del sistema de gestión energética compatible con NC ISO 50001.