Introducción

La Refinería de Petróleo “Camilo Cienfuegos” es una de las grandes inversiones de la década del 80 con la colaboración de la desaparecida Unión Soviética. Su etapa de proyección transcurrió entre 1977 y 1983 luego de un período de construcción y montaje que duró desde 1983 hasta 1990. Con la caída del Campo Socialista, la inversión pasa a una etapa de conservación, período durante el cual se utilizan solo sus capacidades para almacenar combustibles. El 10 de abril del 2006 se constituye la Empresa Mixta, con el nombre de PDVCUPET S.A, tiempo después CUVENPETROL S.A (Petróleos Cuba y Venezuela), consolidándose como una empresa de gran prestigio en el área del Caribe. Desde agosto del 2018 la empresa pasó de capital mixto a cubano, hasta hoy esta continúa desempeñando sus funciones. Entre los productos refinados en la planta se encuentra el turbo combustible Jet A1, este producto es utilizado por las terminales aéreas del país y al ser utilizado en la aeronáutica se necesita calidad en todo proceso que se ejecute con el mismo. En el año 2015 con el fin de lograr enviar desde los tanques de intermedio, donde reposa el combustible refinado, hasta los tanques de almacenamiento final un caudal de 60 m3/h (Flujo de procesamiento) y aumentar la seguridad en el proceso (ya que hasta el momento existían dos bombas conectadas en paralelo y no había otra de respaldo), se tomó la decisión de sustituir por dos bombas HK 35-65-70, donde cada una entregaría el flujo demandado y mientras una trabajaba, la otra operaría en caso de emergencia. La bomba HK35-65-70 con la variante de impelente 1a, según las curvas del fabricante sería capaz de entregar el flujo y vencer la carga demandada. En la realidad esto no ocurrió así, la máquina operó con flujos entre 40 y 50 m3/h, por lo que aprovechando una línea en desuso se decidió agregar una nueva succión. La nueva solución si llega a entregar el flujo demandado, pero bajo ciertas condiciones es necesario el estrangulamiento de sus válvulas, ya que la presión baja a niveles no recomendados en la descarga (6 kgf/cm2) por lo que en esta condición cae el flujo por la estrangulación. Para la empresa es necesaria la evaluación del sistema del turbo combustible Jet A1 desde intermedio hasta almacenamiento final.

Materiales y métodos

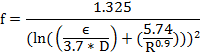

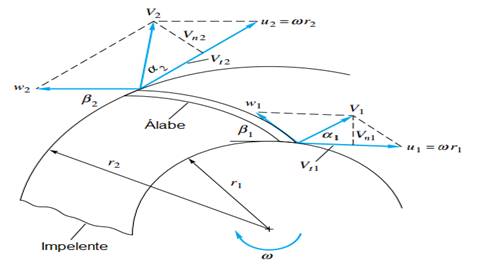

A partir del flujo, velocidad de rotación de la máquina, diámetros y los planos del impelente se elabora un diagrama de velocidades, según lo indicado en la figura 1.

Fuente: White (2003).

Fuente: White (2003).Fig. 1 - Paralelogramos de velocidad a la entrada y la salida de los canales interálabes.

Donde:

Velocidad angular. |

|

Velocidad tangencial del impelente. |

|

Velocidad relativa a la superficie del álabe. |

|

Velocidad absoluta del fluido. |

|

Componente radial de la velocidad absoluta. |

|

Componente tangencial de la velocidad absoluta. |

|

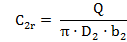

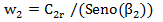

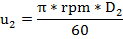

Para la metodología de cálculo, se debe plantear la determinación de la componente radial de la velocidad absoluta (C2r), la velocidad tangencial a la salida del impelente (u2), la velocidad relativa a la salida del impelente (w2) y la componente tangencial de la velocidad absoluta a la salida (C2u) a partir de las ecuaciones 1,2,3,4.(Bachus, 2003; Carter, 1968; Cherkasski, 1986; Girdhar, 2005; Gülich, 2008; Karassik, 2008; Jiménez & Monteagudo, 2015).

Ecuación 1

Ecuación 2

Ecuación 3

Ecuación 4

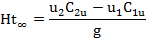

Con los valores de estas dimensiones se calcula la carga teórica infinita  mediante la ecuación 5

mediante la ecuación 5

Ecuación 5

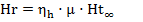

Luego se calcula la carga real a partir de la ecuación 6:

Ecuación 6

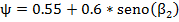

Donde  es el rendimiento hidráulico que se estima entre 0.7 y 0.8 y

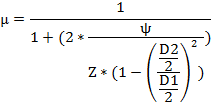

es el rendimiento hidráulico que se estima entre 0.7 y 0.8 y  : coeficiente que toma en cuenta el número finito de álabes, este último puede ser determinado por la ecuación 7 y 8.

: coeficiente que toma en cuenta el número finito de álabes, este último puede ser determinado por la ecuación 7 y 8.

Ecuación 7

Ecuación 8

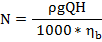

Con la carga real se calcula la potencia real (N) mediante la ecuación 9:

Ecuación 9

: eficiencia de la bomba al flujo de trabajo.

: eficiencia de la bomba al flujo de trabajo.

La potencia calculada es la potencia mecánica, por lo que si se quiere comprobar si el motor puede satisfacer esta potencia eléctricamente es necesario tener en cuenta la eficiencia del motor eléctrico  . Utilizando la ecuación 10 se puede obtener la potencia eléctrica demandada por el motor (Nekrasov, 1968; Lobanoff, 1992; Nelik, 1999; White, 2003; Kaya, 2008; Streater, 2008; Mott, 2008).

. Utilizando la ecuación 10 se puede obtener la potencia eléctrica demandada por el motor (Nekrasov, 1968; Lobanoff, 1992; Nelik, 1999; White, 2003; Kaya, 2008; Streater, 2008; Mott, 2008).

Ecuación 10

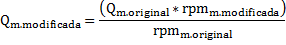

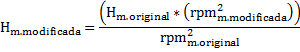

La teoría de semejanza en equipos de bombeo puede ser aplicada cuando el fabricante brinda las curvas características de sus máquinas a parámetros distintos a los que se emplearan realmente como podrían ser la velocidad o el fluido que se maneja. Entre las ecuaciones que se aplican en estos casos están las relacionadas con el flujo y la carga (ecuación 11 y 12). Para calcular el flujo y la carga en la máquina modificada se tiene que:

Ecuación 11

Ecuación 12

Donde m. modificada representa los valores de la máquina operando en la industria y m. original los valores a los que el fabricante elabora las curvas características de la máquina.

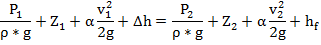

La ecuación básica para iniciar los cálculos en el sistema de tuberías es la ecuación de Bernoulli (ecuación 13) la que plantea lo siguiente:

Ecuación 13

Altura de la succión en metros |

|

Presión de la succión en Pa |

|

Velocidad media del fluido en la toma de succión, m/s. |

|

Coeficiente de Coriolis y depende del tipo de flujo que se produzca |

|

Pérdidas de presión por rozamiento en la conducción en metros. |

|

Carga de la bomba en metros |

|

Para obtener un valor de  es necesario conocer el número de Reynolds (Re) (ecuación 14) y determinar si el régimen es laminar o turbulento.

es necesario conocer el número de Reynolds (Re) (ecuación 14) y determinar si el régimen es laminar o turbulento.

Ecuación 14

Donde v es la velocidad en m/s y se determina a partir de la ecuación 15

Ecuación 15

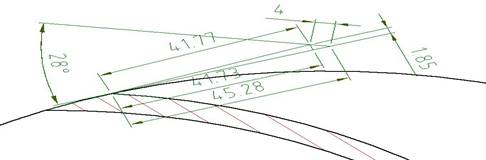

A partir del diagrama de Moody se puede conocer un estimado del factor de fricción (f) del sistema. Otra vía de estimar este factor es mediante la ecuación 16:

Ecuación 16

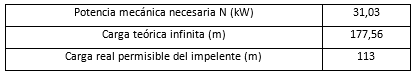

Resultados y discusión

La tabla 1 muestra los parámetros iniciales a utilizar. La densidad utilizada en este cálculo para el turbocombustible Jet A1 es la mayor que puede alcanzar el fluido y mantenerse en los estándares de calidad.

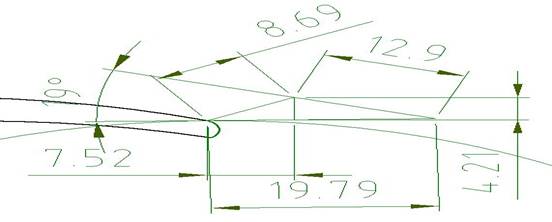

La figura 2 muestra los valores finales de la conformación del triángulo de velocidad a la entrada del impelente, mientras que la figura 3 muestra este mismo triángulo a la salida.

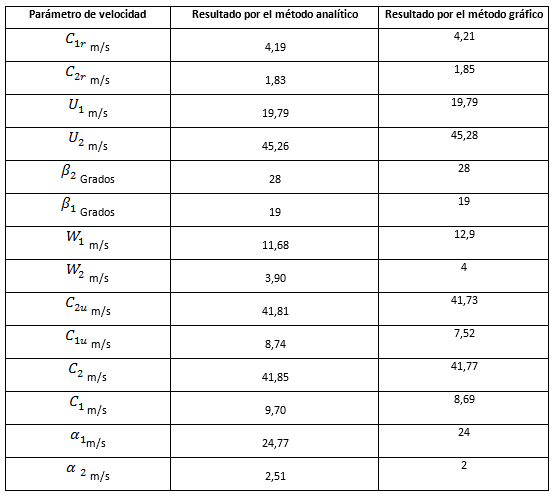

La tabla 2 muestra la comparación entre los resultados de las velocidades obtenidas al aplicar el método gráfico y el método analítico.

Como se puede observar los resultados de ambos métodos no difieren tanto, por lo que podría ser utilizado el método analítico en caso de ser necesario para elaborar las curvas de la máquina conociendo la potencia real, presión en la succión real, presión en la descarga real y flujo real; ya que este método analítico depende solamente de los parámetros flujo, diámetro de salida, densidad, eficiencia, ancho del canal, velocidad, número de álabes y rendimiento hidráulico. Los parámetros variables serán los únicos que son imposibles de medir en la realidad, para las tuberías, la rugosidad superficial y para la bomba el rendimiento hidráulico y el rendimiento total. El resultado final del análisis se presenta en la tabla 3

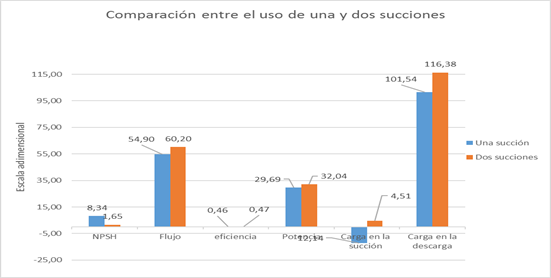

A partir de las ecuaciones anteriores y tomando como alturas de los tanques las críticas (succión con 0,5 m y descarga 10,6 m), se tomaron estas alturas ya que los problemas mayores del sistema se evidencian cuando la succión está baja y la descarga se acerca al máximo, y tomando en cuenta que desde el año 2018 se trabaja con dos succiones el sistema se realizan los cálculos de los parámetros principales tanto para una como para dos succiones. La tabla 4 resume los parámetros de ambos puntos de operación y da una idea de la diferencia entre el uso de una succión o dos en el sistema. La principal diferencia se observa en la carga de la succión, ya que en el caso de dos succiones se observa que provoca baja presión y la cavitación en el sistema ya que el fabricante para este flujo de trabajo recomienda un NPSH de 3 m aproximadamente. También se observa que en el caso de una succión no existe inconveniente que evite la entrega del flujo demandado (60 m3/h).

Tabla 4 Parámetros en el punto de operación estimados.

| Una succión | Dos succiones | |

|---|---|---|

| Presión en succión del manómetro (kgf/cm3) | -0,11 | -0,69 |

| Presión en descarga del manómetro (kgf/cm3) | 6,89 | 7,84 |

| NPSH (m) | 8,63 | 1,35 |

| Flujo (m3/h) | 62,70 | 68,00 |

| Eficiencia | 0,47 | 0,47 |

| Potencia (kW) | 32,88 | 34,35 |

| Carga en la succión (m) | 11,55 | 4,27 |

| Carga en la descarga (m) | 98,69 | 110,46 |

Hasta el momento no existen problemas que provoquen las afectaciones que se observan actualmente en el sistema, por lo que se recopilaron algunos datos del mismo como el flujo, presiones y parámetros eléctricos dados en la tabla 5 (diferencia de altura en el tiempo), tabla 6 (parámetros eléctricos) y la tabla 7 (presiones en succión y descarga). A las 11:37 fueron abiertas completamente las válvulas, se comenzaron las mediciones eléctricas y de presión. La densidad del fluido fue de 803 kg/m3, la viscosidad de 0,00109 Pa*seg y la presión de vapor a 300 C fue de 0,21 bar.

Tabla 5 Variación de alturas en el tanque de descarga en tiempo real y flujo real el día 25/01/2019.

| Altura en mm | Hora | (FV=0.408 m3 * mm) |

|---|---|---|

| 3 879 | 09:24 | 57,528 m3/h |

| 4 021 | 10:24 | 57,936 m3/h |

| 4 163 | 11:24 | 58 m3/h |

| 4 332 | 12:24 | 63 m3/h |

A partir de los parámetros anteriores puede ser calculada la carga del sistema, y otros parámetros de interés, los mismos pueden ser consultados en la tabla 8.

Tabla 8 Parámetros obtenidos de los datos reales.

| Succión | Descarga | |

|---|---|---|

| Altura del líquido (m) | 5,40 | 4,16 |

| Altura del tanque con respecto a Z0 (m) | 7,05 | 4,21 |

| Carga por altura (m) | 19,50 | 12,58 |

| Carga generada por presión (m) | 8,51 | 118,67 |

| Pérdidas por fricción (m) | 10,99 | 106,09 |

| Pérdidas por fricción totales (m) | 129,67 | |

| Carga a vencer por la bomba (m) | 110,17 | |

A partir de lo anterior se llega a la conclusión de que el día de la prueba la bomba operaba bajo los parámetros mostrados en la tabla 9.

Tabla 9 Parámetros estimados en el punto de operación por la simulación teórica estimada.

| Presión en succión del manómetro (kgf/cm2) | -0,35 |

| Presión en descarga del manómetro (kgf/cm2) | 8,54 |

| NPSH (m) | 5,57 |

| Flujo (m3/h) | 63,00 |

| Eficiencia | 0,47 |

| Potencia (kW) | 33,16 |

| Carga en la succión (m) | 8,49 |

| Carga en la descarga (m) | 119,12 |

También a partir de un análisis de este mismo día se pudo conocer que la eficiencia de la máquina debe haber descendido un 14% para que el punto de operación llegara a este nivel de flujo, además la rugosidad superficial de la tubería de succión tendría que alcanzar valores de 0,00019 m y la de descarga 0,00033 m, además el rendimiento hidráulico disminuyó un 3% respecto al que originalmente tendría la máquina.

Conociendo que los mayores problemas ocurren cuando la succión se encuentra en un mínimo de su capacidad y la descarga a un máximo, además de contar con los parámetros reales de operación de la bomba y el sistema se modeló una situación donde el tanque de succión alcanza su altura mínima, mientras que el de descarga alcanza la máxima. La tabla 10 muestra los resultados obtenidos.

Tabla 10 Parámetros obtenidos de la simulación teórica estimada del sistema actual.

| S= Altura del tanque de succión D=Altura del tanque de descarga | S=7,5 D=9,2 | S=6,1 D=9,48 | S=4,7 D=9,76 | S=3,3 D=10,04 | S=1,9 D=10,32 | S=0,5 D=10,6 |

| Presión en succión del manómetro (kgf/cm2) | -0,16 | -0,26 | -0,37 | -0,47 | -0,57 | -0,67 |

| Presión en descarga del manómetro (kgf/cm2) | 8,73 | 8,65 | 8,56 | 8,48 | 8,40 | 8,32 |

| NPSH (m) | 7,93 | 6,66 | 5,39 | 4,12 | 2,89 | 1,65 |

| Flujo (m3/h) | 62,20 | 61,80 | 61,40 | 61,00 | 60,60 | 60,20 |

| Eficiencia | 0,47 | 0,47 | 0,47 | 0,47 | 0,47 | 0,47 |

| Potencia (kW) | 32,75 | 32,61 | 32,47 | 32,33 | 32,18 | 32,04 |

| Carga en la succión (m) | 10,85 | 9,58 | 8,31 | 7,04 | 5,78 | 4,51 |

| Carga en la descarga (m) | 121,54 | 120,51 | 119,48 | 118,45 | 117,41 | 116,38 |

La tabla 10 demuestra como para las condiciones actuales de operación del conjunto la cavitación ocurre cuando la succión alcanza una altura cercana a los 1,9 metros mientras que la descarga se encuentra próxima al máximo.

Desde la instalación de la segunda succión ha existido un aumento de flujo, objetivo que se perseguía, pero al mismo tiempo han surgido problemas frecuentes de caída de presión, hecho que no ocurría con anterioridad. La figura 4 muestra en forma de gráfico un resumen de los resultados obtenidos de la evaluación de los parámetros básicos para una y dos succiones en condición crítica (succión a 1 m y descarga a 10.6 m).

Lo primero es la carga, se puede observar que la carga a vencer en la descarga es mucho mayor cuando existen dos succiones esto se debe a que la segunda succión genera una carga adicional que minimiza las cargas en succión haciendo posible que la bomba pueda emplear más de su capacidad de carga en la descarga. Esto trae como consecuencia un aumento de 6 m3/h de flujo, pero por otro lado la baja carga en la succión provoca la caída del NPSH y la cavitación, por lo que todo el flujo aumentado no será aprovechable.

El aumento de los niveles de incrustación en el filtro de succión provoca que el sistema no opere según sus parámetros habituales. Si se tiene en cuenta que el aumento de las incrustaciones afecta directamente la carga en la succión y que en el momento de la prueba este elemento había recibido mantenimiento se puede decir que la rugosidad superficial actual es 0 % de las incrustaciones. Teniendo en cuenta esto se elaboró la tabla 11, donde se obtienen las variaciones de los parámetros principales en función del aumento de los niveles de carga en la succión.

Tabla 11 Parámetros del sistema obtenidos de variar la rugosidad superficial en la succión.

| Rugosidad (m) | Presión en la succión (kgf/cm2) | Presión en la descarga (kgf/cm2) | NPSH (m) | Flujo (m3/h) | % del incremento |

|---|---|---|---|---|---|

| 0,00031 | -0,35 | 8,54 | 5,57 | 63 | 0 |

| 0,0004 | -0,49 | 8,38 | 3,86 | 62,4 | 52,5 |

| 0,0005 | -0,55 | 8,35 | 3,22 | 62,3 | 62 |

| 0,0006 | -0,59 | 8,3 | 2,99 | 62,1 | 68,33 |

| 0,0007 | -0,64 | 8,27 | 2,71 | 62 | 72,85 |

| 0,0008 | -0,68 | 8,22 | 2,43 | 61,8 | 76,25 |

| 0,0009 | -0,71 | 8,19 | 2 | 61,7 | 78,88 |

| 0,001 | -0,73 | 8,17 | 1,48 | 61,6 | 81 |

| 0,0014 | -0,82 | 8,06 | 0,38 | 61,2 | 86,42 |

| 0,0018 | -0,92 | 7,98 | -1,99 | 60,9 | 89,44 |

| 0,0025 | -0,9 | 7,82 | -1,63 | 60,3 | 92,4 |

| 0,003 | -0,79 | 7,75 | 0,07 | 60 | 93,66 |

| 0,004 | -0,59 | 7,57 | 2,81 | 59,2 | 95,25 |

| 0,005 | -0,44 | 7,43 | 5,23 | 58,6 | 96,2 |

| 0,006 | -0,3 | 7,3 | 6,72 | 58 | 96,83 |

| 0,01 | 0,19 | 6,83 | 12,31 | 55,9 | 98,1 |

Conclusiones

La eficiencia de la bomba disminuyó un 14%, esto hace que la misma no trabaje según las curvas del fabricante tanto en carga como en potencia. Además, el rendimiento hidráulico disminuyó un 3% lo que provoca que el impelente no pueda vencer toda la carga de diseño.

La segunda succión genera inestabilidad en el sistema al provocar que la presión en la succión alcance valores cercanos a la presión del vapor del turbocombustible Jet A1 y la cavitación.

La sustitución de la bomba HK 35-65-70 1a por la HK 65/35-125 1b con un motor BAO 81-2 de 40 kW y 3 530 rpm, eliminando la segunda línea de succión es la respuesta más eficiente de las existentes en la empresa para satisfacer la demanda de 60m3/h bajo cualquier condición en las alturas de tanques, ya que, aunque aumenta la potencia necesaria de 31kW a 39,68 kW el flujo entregado siempre será el demandado por la planta ya que en la condición crítica actualmente se entregan menos de 50 m3/h y la propuesta bajo esta misma condición alcanzaría 61,2 m3/h.