Introducción

La necesidad de establecer un equilibrio entre desarrollo y respeto a la naturaleza, justifica la premura por educar a las presentes generaciones en la responsabilidad que tienen respecto a la conservación, protección y cuidado del medio ambiente.

La Conferencia de las Naciones Unidas para el Medio Ambiente y el Desarrollo, celebrada en Río de Janeiro en 1992, ha contribuido de forma notable a impulsar el uso generalizado del término desarrollo sostenible, reafirmando su interés conceptual y su necesidad como instrumento de planificación estratégica para la solución de los problemas ambientales contemporáneos (Organización de las Naciones Unidas, 1992). A pesar de su ambigüedad, el término ha sido aceptado por la comunidad internacional como un motor de reflexión y de cambio hacia modelos más respetuosos con los recursos naturales del planeta. Por desarrollo sostenible el Informe Brundtland entiende que es “el desarrollo que satisface las necesidades de la generación presente sin comprometer la capacidad de las generaciones futuras para satisfacer sus propias necesidades”. (Organización de las Naciones Unidas, 1987)

La universidad, como entidad docente e investigadora, debería ser el principal agente de cambio que proporcionara respuestas a los problemas y a los retos de la sociedad actual. Sus principales objetivos consisten en alumbrar nuevos paradigmas que expliquen la realidad, experimentar científica y tecnológicamente las soluciones a dichos problemas, y capacitar a las personas que deben emprender este cambio, así como la promoción de la innovación de nuevos modelos de sostenibilidad.

Las universidades deben convertirse en centros de referencia social en los que se puedan aplicar políticas de gestión y de toma de decisiones que sirvan de ejemplo y de modelo de sostenibilidad para la sociedad en general, o para empresas o instituciones públicas o privadas en particular. Deberían servir como campos de pruebas destinados a promover iniciativas innovadoras que no sólo se diseñaran en sus despachos y en sus laboratorios, sino que se llevaran a la práctica en las propias instituciones.

La importancia de estas actuaciones reside en la clara apuesta de que al promover el aprendizaje tecnológico, se debe educar para el ambiente, educar a partir de la práctica cotidiana de asumir nuevos comportamientos desde las profesiones y la vida misma.

Tales acciones pueden ir encaminadas a fortalecer la programación curricular de las diversas carreras, desarrollar la convergencia básica en torno a propuestas de enseñanza-aprendizaje de las ciencias que superen las estrategias basadas en la simple transmisión-recepción de conocimientos, subrayando la contribución de la dimensión tecnológica al desarrollo de dichas propuestas y a formar a los estudiantes mediante la diversificación de las actividades extracurriculares.

Una de las prioridades consiste en capacitar a técnicos especialistas en aplicar políticas o en desarrollar modelos que faciliten el desarrollo sostenible. Crear nuevas titulaciones específicas o incorporar conceptos y nuevas habilidades ligadas con el desarrollo sostenible en las carreras ya existentes, son medidas urgentes e inmediatas que hay que adoptar. Pero también es fundamental incorporar recorridos formativos básicos en todas aquellas carreras que, aunque no se ocupan de manera directa en temas de medio ambiente, pueden tener una influencia muy importante en su desarrollo.

Es importante señalar que los resultados que se logren alcanzar en cuanto a la sensibilización de la comunidad universitaria pueden tener un efecto multiplicador en el conjunto de la sociedad. Los universitarios que sean conscientes de ello deberían transferir los modelos de gestión sostenible aprendidos y vividos a los ámbitos de las instituciones en las que adquieran facilidades de desarrollar su vida profesional futura.

En la Industria metalmecánica se presentan frecuentemente dificultades con el uso de los diferentes métodos de soldadura que le son accesibles y aplicables a sus producciones. La necesidad de introducir nuevos conceptos en la industria nacional relacionados con la optimización de los recursos financieros, energéticos, etc. y el aumento de la productividad sin detrimento de la calidad de las producciones realizadas y su influencia en el Medio Ambiente pone ante los especialistas de manufactura un reto en la búsqueda de alternativas para viabilizar estas exigencias.

En las Empresas del territorio y en la Universidad de Cienfuegos actualmente son utilizados para la manufactura y recuperación de piezas así como en la enseñanza los procesos de soldadura manual por arco eléctrico y la soldadura bajo gases protectores (TIG) y constituyen fuentes primarias de contaminación ambiental , en sus influencias en la emanación de gases que contaminan al Medio Ambiente, específicamente afectando la salud de los operarios que directa e indirectamente interactúan en el proceso.

En el presente trabajo se hace una recopilación del estado actual de la aplicación de la soldadura por fricción en el mundo, se brindan detalles de las investigaciones realizadas en la Universidad de Cienfuegos sobre la factibilidad de la utilización de esta tecnología en diferentes aplicaciones prácticas y del estudio de valoración de impacto ambiental de los diferentes procesos de soldadura que han sido aplicados en Cuba y en la Provincia de Cienfuegos.

El diseño y la construcción de una máquina permitio evaluar, a escala de laboratorio, la aplicabilidad de este método a la recuperación y fabricación de piezas y del impacto ambiental de este novedoso método de soldadura.

El Análisis Bibliográfico realizado reconoce que el método de soldadura de estado sólido por fricción encuentra una amplia utilidad en la manufactura mundial de partes y piezas de la maquinaria industrial y que es cada vez más utilizado en la recuperación y el reacondicionamiento de piezas por las ventajas que presenta.

Desarrollo

La soldadura es un proceso de fabricación en donde se realiza la unión de dos materiales, (generalmente metales o termoplásticos), usualmente logrado a través de la coalescencia (fusión), en la cual las piezas son soldadas derritiendo ambas y agregando un material de relleno derretido (metal o plástico), el cual tiene un punto de fusión menor al de la pieza a soldar, para conseguir un baño de material fundido (el baño de soldadura) que, al enfriarse, se convierte en una unión fuerte. A veces la presión es usada conjuntamente con el calor, o por sí misma, para producir la soldadura. Esto está en contraste con la soldadura blanda (en inglés soldering) y la soldadura fuerte (en inglés brazing), que implican el derretimiento de un material de bajo punto de fusión entre piezas de trabajo para formar un enlace entre ellos, sin fundir las piezas de trabajo.

Muchas fuentes de energía diferentes pueden ser usadas para la soldadura, incluyendo una llama de gas, un arco eléctrico, un láser, un rayo de electrones, procesos de fricción o ultrasonido. La energía necesaria para formar la unión entre dos piezas de metal generalmente proviene de un arco eléctrico. La energía para soldaduras de fusión o termoplásticos generalmente proviene del contacto directo con una herramienta o un gas caliente.

Mientras que con frecuencia es un proceso industrial, la soldadura puede ser hecha en muchos ambientes diferentes, incluyendo al aire libre, debajo del agua y en el espacio. Sin importar la localización, sin embargo, la soldadura sigue siendo peligrosa, y se deben tomar precauciones para evitar quemaduras, descarga eléctrica, humos venenosos, y la sobré exposición a la luz ultravioleta.

En la Universidad de Cienfuegos, a partir de lo que se establece en el plan de estudios de Ingeniería mecánica e Ingeniería Industrial, se promueve el desarrollo limitado de habilidades, la familiarización y el reconocimiento de varios tipos de soldadura de uso industrial más frecuente, sin tener en cuenta las principales limitaciones que cada uno de éstos métodos tengan para el propio aprendizaje tecnológico y su contribución al deterioro medioambiental del territorio.

A continuación, se ofrece una comparación entre los diferentes métodos de soldaduras abordados con mayor frecuencia en el curriculum de ingeniería y las principales características que poseen, (Figura 1) así como la incidencia de éstas particularidades en el medio ambiente circundante a los tallkres, fábricas o industrias en las que sean utilizados.

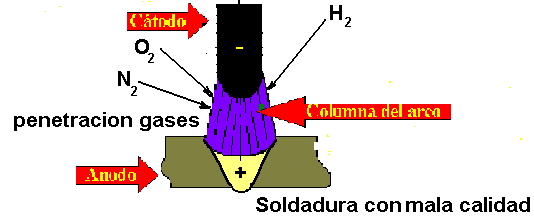

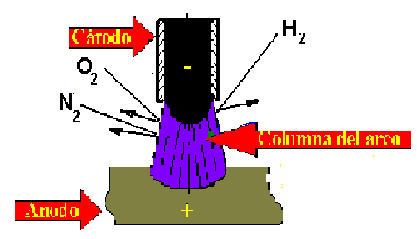

La soldadura por arco eléctrico con electrodos desnudos produce una gran contaminación ambiental debido a la acción de los gases en el proceso de fusión de los materiales a unir y del metal de aportación produciendo la oxidación de la zona de influencia térmica lo que provoca la emisión de gran cantidad de CO 2 a la atmósfera y no garantiza las propiedades mecánicas del cordón de soldadura.

El uso del revestimiento garantiza una gran calidad en la soldadura porque evita la acción de los gases de la atmósfera en la zona de influencia térmica que donde tiene lugar el proceso de fusión de los metales bases (metales a unir) y el metal de aportación (el electrodo) permitiendo lograr de esta forma muy buenas propiedades mecánicas de la soldadura como, por ejemplo.

Por otro lado, si bien el revestimiento es necesario para garantizar una soldadura de calidad tiene como consecuencia el hecho de la emanación de gases perjudiciales a la salud del operario, si no se tienen en cuenta las precauciones necesarias al respecto (Figuras 1, 2 y 3).

Tabla 1 - Gases permisibles en el hombre en un amibiente de soldadura (mg/m3).

| Emisiones | Concentración (ppm) |

|---|---|

| Monóxido de carbono (CO) | 55 |

| Humos de cadmio (OCd) | 0.1 |

| Cromatos | 0.1 |

| Humos de cobre | 0.5 |

| Cloruros | 0.5 |

| Humos de OFe | 10 |

| Plomo | 0.2 |

| Dióxido de Nitrógeno | 9 |

| Cromo | 0.2 |

| Fosgéno | 0.4 |

| Humos de OZn | 5 |

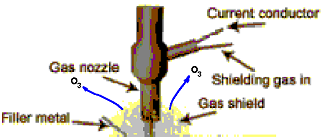

La soldadura bajo gases protectores (Tabla 1) desde el punto de vista técnico y de calidad del cordón soldado es superior a la soldadura por arco eléctrico con electrodos revestidos porque protege toda la zona de influencia térmica de cualquier tipo de acción con el medio ambiente.

La soldadura TIG produce Ozono (Tabla 2), aunque en cantidades permisibles para el ser humano y además se incorpora al proceso del ciclo de este gas en la troposfera. Este gas es producido por la acción de los rayos ultravioletas que son causa de las grandes descargas eléctricas que se presentan particularmente en este proceso debido a las altas tensiones eléctricas (más de 3000sVolt) y las altas frecuencias que se producen durante el proceso y su reacción con los óxidos de nitrógeno que surgen durante el desarrollo del proceso (Figura 4).

Tabla 2 - Efectos del Ozono en la salud humana.

| Concentración (ppm) | Efectos |

|---|---|

| ‹ 0.001 | Algunas personas detectan la presencia del ozono |

| 0.05 - 0.1 | Algunas personas experimentan daños en los músculos de los ojos y lagrimeo |

| ‹ 1 | Algunas personas experimentan edema pulmonar |

| 0.12 | Límite de seguridad de respiración |

| 0.15 | Malestar en la caja toráxica , irritación de las vías respiratorias y reducción de la función pulmonar |

| 0.17 | Asma , enfisema y se agravan los pacientes con bronquitis crónica |

| 0.19 | Se reduce la resistencia a la infección bacteriana |

Para pode implementar la predicción y el control de la calidad de la soldadura es importante durante el proceso de soldadura por arco de tungsteno con gas pulsado, se ha desarrollado un sistema multisensor para obtener de forma sincrónica el voltaje del arco, la corriente de soldadura, la potencia del arco, el sonido del arco y las imágenes del baño de soldadura durante el proceso de GTAW pulsado (Chen, et al., 2020).

Es importante asumir la profundización del estudio teórico y la transferencia de la tecnología de soldadura por fricción a través de un proceso complejo de evaluación tecnológica con enfoque participativo, el cual constituyó la etapa básica de su legitimación, aportando evidencia empírica a favor de esta nueva forma de entender y gestionar su factibilidad energética, ambiental, y económica de un proceso tradicional en la manufactura de piezas de máquinas.

La asimilación, adquisición, producción, evaluación, difusión de la tecnología de soldadura de estado sólido por fricción ha permitido desarrollar un aprendizaje tecnológico en la Institución, no solo al formar expertos en el fundamento teórico de dicha práctica de manufactura, según la visión positivista y neutral, sino en proporcionar la información científica-tecnológica necesaria para que se comprendan sus impactos económicos, energéticos, ambientales.

Promover el desarrollo de conocimientos, valores, opiniones, capacidades exógenas y endógenas, valoraciones, que aboguen por complejas lecturas sobre su estado actual expresado en dimensiones técnicas, organizacionales y culturales, constituye el estado actual del proceso.

Se presenta a continuación una serie de resultados que evidencia la factibilidad de introducción de la soldadura por fricción como un método de soldadura en sustitución de los que convencionalmente se han utilizados en las empresas del territorio. La transferencia de la tecnología propuesta y el aprendizaje de su uso y explotación, ventajas ecoambientales, económicas y tecnológicas han posibilitado dotar a estas empresas de nuevas vías de mejora significativa de sus procesos productivos.

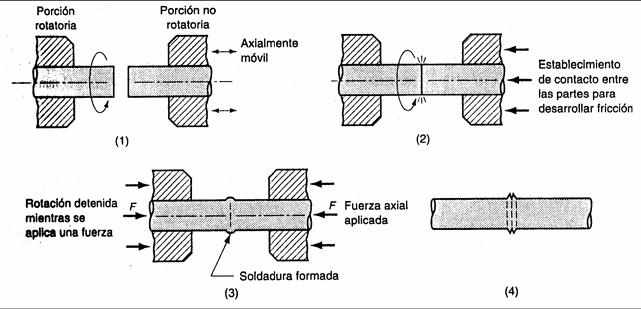

La soldadura por fricción, es un proceso de fase total de penetración sólida, que tiene como principio de trabajo la conversión de la energía mecánica en térmica mediante la fricción de elementos externos sobre las piezas a unir o la fricción entre dichas piezas bajo la acción de una fuerza exterior de compresión. Este proceso es clasificado como una unión en estado sólido ya que la temperatura no alcanza a fundir el metal, por lo que no existe emisión de gases a la atmósfera.

La soldadura por fricción es un proceso comercial muy difundido y es conveniente para los métodos de producción automatizados. El proceso fue desarrollado en la ex Unión Soviética, e introducido en Estados Unidos alrededor de 1960. La soldadura por fricción, SFR (en inglés friction welding, FRW), es un proceso en estado sólido en el cual se obtiene la coalescencia mediante una combinación de calor por fricción y presión. La fricción se induce mediante el frotamiento mecánico entre las dos superficies, generalmente por la rotación de una parte con respecto a la otra, la rotación de ambas partes a unir, la oscilación de una parte con respecto a la otra o el moviendo combinado de rotación de un elemento sobre dos partes a unir que se desplazan perpendicularmente a este con el objetivo de elevar la temperatura en la interfase de unión hasta un rango de trabajo caliente para los metales involucrados. Una vez lograda la temperatura de calentamiento, las partes se dirigen una hacia la otra con suficiente fuerza para formar una unión metalúrgica. Casi todas las operaciones de FRW utilizan la rotación para desarrollar el calor necesario para el proceso.

Entre las principales ventajas que ofrece el método de soldadura de estado sólido por fricción se encuentran las que se muestran a continuación:

Minimiza el consumo energético. La potencia que se requiere de las instalaciones es considerablemente menor que en el caso de otros métodos de soldadura. El requerimiento de energía es de hasta un 20% menos del requerido en procesos de soldadura convencionales, aproximadamente entre 25 y 100 Watt por centímetro cuadrado de cordón.

El equipamiento tecnológico es muy sencillo y el proceso puede programarse de forma automática o semiautomática lo que permite lograr tasas de producción elevadas.

Es un método ambientalmente limpio. No produce humos, gases, vapores residuales o calor excesivo hacia el medio circundante.

El proceso de soldadura es factible en casi todos los tipos se acero, así como en distintos metales y aleaciones no ferrosas. Pueden ser soldados materiales de composición química diferente, incluso aquellos considerados como incompatibles, de baja soldabilidad o insoldables. Ejemplo es la unión de aluminio y acero es muy beneficiosa, sin embargo, presentan su conjunto de dificultades para unir debido a una diferencia significativa en las propiedades (Kaushik & Dwivedi, 2020).

El proceso de soldadura por fricción es entre 2 y 100 veces más rápido que otras técnicas de soldado.

La resistencia de la unión soldada es igual o mayor que el material de base

Introduce mejoras en el producto (permite una amplia combinación de materiales disímiles

Al ser un proceso de estado sólido, preserva la microestructura y las propiedades del material forjado.

No se alcanza el punto de fusión del material, y se evitan así los defectos y problemas debidos a los tratamientos implicando fusión y solidificación.

La soldadura tiene lugar sin la presencia de aire en la superficie a soldar por lo que es una soldadura completa libre de porosidad, con una Zona de Altas Temperaturas muy pequeña.

No se necesita material de aporte ni tipo alguno de fundente para realizar la unión.

Durante el proceso de fricción son destruidas y expulsadas de las zonas de soldadura las películas de óxidos y otras impurezas lo que garantiza una buena calidad de la unión soldada.

Se realiza en piezas semiacabadas y genera productos prácticamente acabados (el mecanizado final es elemental)

No requiere ninguna preparación previa que no sea la perpendicularidad de las superficies a soldar con el eje de las piezas y/o de la herramienta de soldar en el caso de la (SFW).

La soldadura es posible en condiciones de campaña, sin necesidad de utilizar energía eléctrica, se puede utilizar un motor de combustión interna.

La soldadura por fricción es lo suficientemente versátiles como para unir un amplio rango de formas, materiales y tamaños.

Sus parámetros son precalculables para la mayoría de materiales y geometrías. El proceso puede, por lo tanto, calcularse matemáticamente a escala (por ejemplo, componentes pequeños pueden utilizarse para la obtención de partes grandes).

Se distingue por una alta productividad, sobre todo durante la soldadura de las piezas de grandes diámetros o espesores por la pequeña cantidad de tiempo utilizado.

La temperatura de la soldadura, como regla general, no sobre pasa la temperatura del comienzo del reblandecimiento de los metales y la de temperatura pico para el cambio de estado.

Con respecto a la industria aeroespacial, la soldadura por fricción permite evitar las uniones con remaches o pernos, que pueden ser fuentes de grietas, y también proporciona un ahorro de peso y por consiguiente de consumo de kerosén.

Entre las limitaciones principales se encuentran:

Al menos una de las partes debe estar en rotación,

Por lo general deben eliminarse las rebabas que se producen por la aplicación de la presión de forja

El recalcado reduce la longitud de las partes lo cual debe tomarse en consideración para el diseño y la fabricación de los productos.

Además, la calidad de la soldadura es superior en la soldadura por fricción y la productividad de la misma también es mayor que en los procesos de la soldadura convencionales.

Desde el punto de vista de Salud, Higiene y Seguridad del Trabajo la soldadura por fricción eliminada la emanación de gases tóxicos como el monóxido de carbono al medio ambiente y no necesita del uso de medios de protección visual para evitar afectaciones y quemaduras por salpicaduras (Figura 5).

La tendencia mundial es a la utilización de los robots que proporcionan una alternativa ideal para la soldadura por fricción y agitación de cordones de soldadura de curvas espaciales a gran escala debido a su alta flexibilidad y gran espacio de trabajo. Esta tecnología conlleva a un ahorro de energía y mayor calidad en la unión soldada de ahí su importancia para garantizar una unión segura y con el menor daño ambiental (Zhao, et al., 2020).

Conclusiones

La Universidad de Cienfuegos ha liderado en los últimos años un estudio de valoración de impacto ambiental de los diferentes procesos de soldadura que han sido aplicados en Cuba y en la Provincia de Cienfuegos y posee el Reconocimiento de la Delegación Provincial del CITMA como Entidad Responsable con el Medioambiente.

La soldadura manual por arco eléctrico y la soldadura TIG son las más utilizadas actualmente y constituyen fuentes primarias de contaminación ambiental, en sus influencias en la emanación de gases que contaminan al Medio Ambiente, específicamente afectando la salud de los operarios que directa e indirectamente interactúan en el proceso.

La soldadura por fricción es posible realizarla con un personal de menor calificación con la utilización de menos medios de protección, a diferencia de otros tipos de soldadura como por ejemplo la soldadura por arco eléctrico que atenta contra la salud y requiere un personal calificado.

La soldadura por fricción es un proceso que garantiza la factibilidad ambiental, y considera la no emisión de gases a la atmósfera.

La innovación ha posibilitado la integración de conocimientos tradicionales y científicos, incentivando la disminución de las fronteras divisorias entre éstos, a diferencia de otros tipos de soldadura como, por ejemplo, la soldadura por arco eléctrico que atenta contra la salud y requiere necesariamente de un personal calificado.