Introducción

El uso del cartón corrugado se remonta hacia el siglo XIX, como consecuencia de la creciente necesidad de empacar y proteger los productos. Durante el siglo XX se fabrican las primeras máquinas corrugadoras dando paso a grandes cambios en proceso de empacado y de materias primas para la confección de cartón corrugado.

Para Villalva (2010), las cajas de cartón corrugado se han convertido en un elemento importante en la industria del envase y embalaje, fundamentalmente porque brinda protección a una amplia cantidad de productos como frutas, cristalería, equipos de tecnología. Mientras que Ayerst (2015), entre otras funciones destaca la fabricación de cajas de cartón corrugado de envoltorios o embalajes decorativos con diseños fantásticos impresos en su exterior.

En la actualidad, el sector de empaques y envases destaca por su aporte al desarrollo económico a nivel mundial, con una tasa de crecimiento anual del 3%, ello se debe principalmente a la creciente demanda, la comercialización de equipos de tecnología y la expansión de nuevos mercados. La alta demanda de empaques de cartón corrugado se debe al auge del comercio electrónico, en el que el 75% de los empaques utilizados en los productos comercializados en línea son de este material, se estima que la demanda de estos productos crezca en un 3.4% hasta el 2023 (Guevara, 2019).

Debido a la alta demanda de los productos de envases de cartón, los avances tecnológicos y la alta competencia en el mercado de envases de cartón, una gran parte de las empresas que operan actualmente en el mercado han sufrido obsolescencia en la forma de realizar sus productos, conllevando a una necesidad urgente de cambiar la forma tradicional de operar las compañías, optimizar los procesos y reducir los desperdicios de tiempo, costo y espacio que se generan dentro de los mismos (Kleber & De Loor, 2007).

En este sentido, se puede afirmar que esta realidad también está presente en algunas empresas ecuatorianas pues como parte de la experiencia empírica en la empresa seleccionada para desarrollar el presente estudio y los conocimientos relacionados con procesos industriales, se han podido detectar algunas fallas relacionadas con los procesos productivos, específicamente con los tiempos de fabricado y subutilización de los recursos, empleados en la elaboración de envases cilíndricos de cartón, cuyas implicaciones afectan la productividad final.

Las empresas buscan constantemente mejorar sus procesos productivos en aras de un mejor aprovechamiento de los recursos, del tiempo y maquinaria disponible, esta búsqueda de optimización y mejora en los procesos requieren de estudios de alto impacto que pueden representar costos elevados para las pequeñas y medianas empresas (PYMES). En este sentido, el Value Stream Mapping (VSM) se presenta como una herramienta sencilla, de fácil uso y de bajo costo. Por una parte puede emplearse como herramienta de diagnóstico (VSM presente) debido a que permite determinar los problemas asociados a los procesos productivos, visualizar y entender los procesos, reconocer el valor diferenciarlo del desperdicio. Por otra parte, puede ser empleado como herramienta para elaborar planes de optimización (VSM futuro) (Ramos, 2020).

Para el caso en estudio el VSM se presenta como una herramienta ideal ya que, permitirá el diagnóstico y análisis de los procesos productivos para la optimización de los procesos actuales, con lo que se espera mejorar significativamente los niveles de productividad, los tiempos de entrega, el nivel de servicio y el reconocimiento de la cadena de valor en la empresa analizada. Entendiendo que, la cadena de valor hace referencia al conjunto de actividades que le atribuyen al cliente final un valor agregado, comprende todo el recorrido que sigue el producto, que inicia en la recepción del pedido y finaliza en la entrega al cliente final (Porter, 2001).

Al desarrollar la investigación, también se busca validar el VSM como una herramienta de fácil acceso e implementación en el diseño o rediseño de los procesos productivos, nutriendo a la creciente literatura que se desarrolla en torno a esta importante herramienta que brinda soluciones eficaces y eficientes a problemas reales. También permitirá sistematizar los procesos de elaboración de un VSM aplicado a la fabricación de envases de cartón, que puede servir de guía y como fuente de consulta para las PYMES que desean mejorar sus procesos de una forma sencilla, eficiente y de bajo costo.

Existen diversidad de estudios que validan la aplicabilidad de la herramienta VSM en diferentes escenarios de los cuales se mencionan algunos a continuación: 1) los procesos de producción empleando la herramienta VSM, como herramienta de diagnóstico permitiendo identificar las áreas que precisaban mejoras, una vez identificadas y analizadas y con la implementación del VSM futuro permitió reducir los tiempos de producción, agregar valor y reducir el volumen de quejas por inconformidad con los productos y tiempos de entrega.

Paredes-Rodríguez (2017); y Klimecka-Tatar (2018), implementa la metodología Lean en una empresa embaladora de productos de vidrio, con el propósito de identificar y eliminar aquellas actividades que no agregan valor al proceso y a su vez mejorar el desempeño del área logística de la compañía, disminuyendo la sensación de un bajo nivel de servicio concluyendo que con la implementación de la herramienta permite reconocer el comportamiento y las relaciones funcionamiento ideal del sistema.

Browm, et al. (2014), desarrollan un VSM aplicado a la sostenibilidad mediante la identificación de las métricas pertinentes; así como, métodos de visualización orientados a la dimensión social; con el objetivo de implementar mejores estrategias de desarrollo para la producción sostenible.

En este mismo contexto Edtmayr, et al. (2016), realizan la combinación de parámetros de sostenibilidad con el VSM, cuyo propósito principal fue identificar y reducir los recursos de consumo utilizados en los buffers, transporte y procesos a través de las actividades de la cadena de valor.

De manera similar Mudgal, et al. (2020), emplean el VSM, como herramienta diagnóstico y análisis de en un proceso de fabricación de envases de pedidos y volumen variable encontrado una mejor comprensión del proceso, de modo que ajustando los atributos de las familias de productos requeridos en diferentes frecuencias y volúmenes puede ser alcanzado con éxito.

Mientras que Vinodh, et al. (2016), afirman que el VSM integrado con la evaluación del ciclo de vida (LCA) de un determinado proceso puede garantizar la fabricación y evaluar el rendimiento del proceso de fabricación desde el punto de vista de la sostenibilidad. También desarrolla el estado de desempeño futuro deseado (VSM futuro) con impactos ambientales mínimos.

Con el presente estudio se busca validar el VSM como herramienta de diagnóstico y optimización del proceso productivo en la fabricación de envases cilíndricos de cartón. Para lo cual, se ha planteado como objetivo general diseñar una propuesta de análisis y optimización de los procesos productivos en la línea de fabricación de envases cilíndricos de cartón que permitan mejorar los niveles de productividad, tiempos de entrega y nivel de servicio en la empresa analizada a través de un VSM. Mismo que se alcanzará al desarrollas los siguientes objetivos específicos: - Diagnosticar la situación actual de los procesos productivos empleados en la fabricación de envases cilíndricos de cartón reciclado. - Diseñar un VSM como propuesta de optimización de los procesos productivos de envases cilíndricos de cartón reciclado.

Los procesos de producción se caracterizan por el vector de insumos y productos que constituyen restricciones al movimiento de la corriente ascendente y descendente los cuales son necesarios para alcanzar los objetivos del proceso de producción. En la actualidad para que las empresas puedan alcanzar sus metas productivas deberían caracterizarse por la innovación, flexibilidad y eficiencia. A través de una gestión eficiente de los procesos de implementación de mejora e innovación (Klimecka-Tatar, 2018). El Lean, se presenta como uno de los conceptos más conocidos de la gestión del ámbito de la producción que se basa en mejoras en la gestión a través de una serie de principios, conceptos y técnicas diseñadas para eliminar el desperdicio y establecer un sistema de producción eficiente (Benítez, 2015).

El mapeo de la cadena de valor o VSM por sus siglas en el idioma inglés es una herramienta de gestión Lean Manufacturing, que permite mediante una representación gráfica y la utilización de símbolos, métricas y flechas mostrar el estado actual y futuro del proceso productivo de una empresa. Es considerada una herramienta sencilla, de implementación simple pero potente en su utilidad a la hora de generar valor agregado al producto (García & Amador, 2019).

La feroz competencia a la que se enfrentan las empresas hoy en día, las obliga a buscar formas más eficientes de operar, optimizando los procesos y reduciendo costos, tiempos de producción y espacios generados, en detrimento de la forma tradicional de producción (Kleber & De Loor, 2007). En este sentido, el principal objetivo de un VSM es observar el proceso productivo y poder resolver los posibles problemas existentes con el fin de aumentar la productividad del mismo, a través de la reducción o eliminación de desperdicios. Propone a su vez el alcance futuro que se desea o el sistema de producción ideal. Entre otros objetivos, busca evaluar la forma de agrega valor al producto de la manera más eficiente posible permitiendo a la empresa ser más competitiva.

Si bien, el VSM tiene una alta aplicabilidad y utilidad para hacer frente a diversos problemas de logística y procesos de fabricación en las empresas de manufactura según el Serrano (2017), también es adecuada para el diseño y rediseño de sistemas productivos en diferentes entornos. Así mismo, reconoce la necesidad de adaptación y refinamiento de la técnica VSM para optimizar su desempeño considerando aspectos como: la adopción de conceptos no directamente relacionados con el modelo de la producción ajustada y la integración de recursos y herramientas adicionales para facilitar las aplicaciones prácticas.

Materiales y métodos

El estudio se desarrollará siguiendo un enfoque metodológico de tipo cualitativo ya que, según Blasco & Pérez (2007), la investigación cualitativa busca estudiar la realidad en su contexto natural a través de la observación, verificando e interpretando los hechos ocurridos, mediante la información que arrojen los datos secundarios analizados. También se considera descriptivo-explicativo, dado que la investigación descriptiva consiste en caracterizar un fenómeno, secuencia de hechos e individuo o grupo principalmente para resaltar su estructura o comportamiento. Es de tipo explicativo porque exponer la razón de los hechos estableciendo relaciones de causa efecto (Arias, 2006).

La observación directa permitirá tomar los datos desde la fuente principal para canalizarlos, procesarlos y luego analizarlos. Se empleará el VSM como herramienta diagnóstica de análisis de los datos y como propuesta en el diseño de los procesos que permitan optimizar los procesos actuales. Para desarrollar la técnica, se tomarán como referentes las diferentes fases propuestas por García & Amador (2019) y la cuales se resumen a continuación: Selección de un área crítica productiva, preparación del mapa del estado actual, análisis del mapa del estado actual, mapa del estado futuro. Para el diseño del VSM se emplea versión gratuita limitada del software eVSM, el cual permite realizar el trazado de mapas de cadena de valor, a través de aplicativos con como el de Microsoft Excel y Microsoft Visio Professional.

Resultados y discusión

Siguiendo los pasos descritos por García & Amador (2019), comenzamos por seleccionar lo que se considera es el área critica del sistema productivo en la empresa. Es importante destacar que la empresa funciona con la articulación de cinco áreas que generan valor al producto final a saber: área de ventas, mantiene comunicación directa con el cliente, atendiendo pedidos, devoluciones y reclamos; logística, encargada de la recepción, distribución y almacenamiento de insumos así como el embarque del producto terminado y genera órdenes de fabricación en las conformadoras, en esta área es donde se organiza y se llevan a cabo los procesos de fabricación de los empaques cilíndricos de cartón y donde se ha evidenciado los principales problemas que afectan la productividad; control de calidad, tanto de insumos, procesos y producto terminado.

A continuación, se describen los subprocesos que se realizan en el área de producción y los cuales permitirán la construcción del VSM actual.

Conformado: se procede con el montaje del cartón en el porta bobinas donde se convierten en cintas que pasan por un dosificador de adhesivo. Una vez impregnados de adhesivo ingresa a una banda que la aplasta contra un eje formándolo en forma de espiral de acuerdo al diámetro que se le asigne como matriz para que se forme el tubo cilíndrico, luego pasa a un sistema de corte por sierra circular, que corta el tubo largo de acuerdo a la medida seleccionada y al largo que vayamos a cortar en el siguiente proceso para evitar generar desperdicios.

Etiquetado: luego del conformado, los tubos de cartón se limpian con aire para sacar los restos del polvo provenientes del corte con sierra, y pasan al proceso de etiquetado. Al ingresar el tubo por el sistema automático de alimentación ingresa la etiqueta que se engoma automáticamente de adhiere al tubo y pasa en seguida por un sistema que corta previamente calibrado a la medida que se necesita. Estos tubos etiquetados y cortados, pasan a una canasta para el siguiente proceso.

Sellado de tapa: una vez terminado el proceso de etiquetado y corte, sigue el paso de sellar la tapa metálica que le dará el diseño de envase, se alimenta una máquina manualmente la cual irá sellando los accesorios con un dispensador mecánico de acuerdo a la cantidad necesitada.

Control de calidad y empaque: una vez terminados los procesos anteriores, se procede con la revisión de los envases listos y empacados, se verifica si existieron errores en el pegado que usualmente los hay o envases mal sellados.

Este estudio analiza particularmente el proceso que involucra la fabricación de los envases cilíndricos de cartón en el área de producción ya que, es donde se ha evidenciado puntos críticos en los tiempos de espera que afectan la productividad. Para describir cada una de las actividades y establecer los tiempos estimados en cada parte del subproceso se llevó a cabo una entrevista con los encargados de cada subproceso así como, a través de la observación directa obteniendo los resultados que se muestran en la tabla 1. Los envases se miden por número de unidades producidas y el proceso en unidades de tiempo es decir, en segundos, minutos, horas y días.

Tabla 1 - Tiempo estimado en fabricar un pedido para 5 días.

| Procesos | Tiempo del proceso /min | Tiempo de espera / min | Unidades | Ciclo del pedido |

|---|---|---|---|---|

| Conformado | 60 | 30 | 1000 | 5 días |

| Etiquetado Cortado | 60 | 30 | 1000 | |

| Sellado | 60 | 30 | 1000 | |

| Empaque Y Control | 120 | 30 | 1000 |

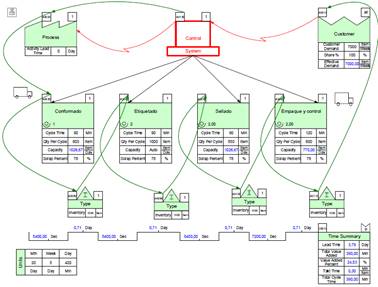

Posterior a la descripción de los procesos y estimar los tiempos de producción en cada una de las sub etapas que conforman el ciclo de elaboración de los envases de cartón, se procede con el trazado del VSM actual, el cual permite la descripción gráfica del proceso, la identificación de los principales problemas que afectan al sistema y particularmente el desperdicio de tiempo o tiempos de espera y esfuerzos que no generan valor agregado al producto final, obteniendo un consolidado tanto de los procesos y los tiempos empleados en cada actividad.

La figura 1, muestra el proceso de producción actual de los envases cilíndricos de cartón, se detallan cada uno de los subprocesos y los principales problemas. En cada sub área tanto de conformado como de etiquetado y sellado el tiempo total empleado son de 90min, de los cuales 60min son propios del proceso y 30 min en promedio que corresponden a tiempos muertos o de espera por múltiples motivos entre los que se pudieron constatar los siguientes: averías en la maquinaria por falta de mantenimiento, distracción de los trabajadores en otras funciones ajenas a las de su área, falta de personal en el área de etiquetado.

Con respecto al área de empaque y control, los tiempos de espera se duplican principalmente por acumulación de producto pendiente por revisar, baja productividad del personal del área, acumulación de productos en espacios reducidos y falta de personal. En todas las áreas se evidencia que no se trabaja al 100% de la capacidad instalada por el contrario se opera con un 78% aproximadamente, esto se traduce en pérdidas ya que no se están optimizando los procesos. En la figura 1 se evidencia que se están dejando de producir aproximadamente 540 envases diarios lo que confirma que existe un problema en el sistema de producción.

Para facilitar la compresión de las variables explicitas empleadas en las cajas que conectan los procesos, se realiza una breve descripción de las mismas: capacidad efectiva, dada la capacidad instalada y las restricciones propias de los procesos productivos hace referencia a la capacidad que una fábrica prevé alcanzar, permitiendo estimar los niveles de eficiencia en los procesos; tiempo de ciclo, se refiere a la producción de al menos dos unidades de producto de manera consecutiva en un determinado período de tiempo.

Finalmente, el tiempo takt, es el tiempo máximo permitido del ciclo destinado a la producción de una unidad de producto cumpliendo así con la demanda. Lo ideal es que se cumpla que el tiempo takt sea equivalente al tiempo de ciclo, para evitar sobreproducción, déficit de producción, sobre tiempo, horas extras, que en cualquiera de los casos supone un costo adicional no previsto para la empresa.

De la figura 1, también se deduce que el tiempo takt es mayor al tiempo del ciclo, lo que pone en evidencia la baja respuesta y productividad del proceso según las necesidades de producción que demanda el cliente, se puede inferir que el nivel de servicio es bajo y que para cumplir con los tiempos de entrega y cantidad de producto demanda se hace necesario extender las horas de trabajo e implementar actividades de reprocesamiento.

Dados los resultados derivados de la simulación de la situación actual en el proceso de fabricación de envases cilíndricos de cartón y a modo de conclusión parcial se puede decir que es evidente el comportamiento indeseado del proceso de fabricación, que afecta principalmente los tiempos óptimos de producción, y como consecuencia directa al nivel de servicio, la productividad aumentando el desperdicio de recursos, espacio, tiempo y dinero.

Diseño de la cadena de valor futura

El VSM actual permitió describir el proceso de producción, así como estimar los tiempos de producción en cada subproceso. Se identificaron cuellos de botella en cada uno de los subprocesos principalmente en el área de etiquetado y de empaque afectando los tiempos del ciclo, aumentando los tiempos de espera e incrementando el déficit de producción, siendo estas las principales fuentes de desperdicios que requieren una intervención de urgencia a fin de optimizar el proceso en el corto plazo. También se identificaron fallas en cuanto a la maquinaria implementada pues las mismas sufren de obsolescencia, situación que se ve agravada por la escasez de repuestos y la falta de operarios.

Se identifican como posibles soluciones para el mapeo de la cadena de valor futuro VSM futuro las siguientes: a) realizar mantenimiento mensual a la maquinaria empleada en el área de etiquetado y embalado ya que las mismas se reparan en el momento en que sufren una avería que generalmente se da en el proceso de producción generando retrasos y tiempos de espera de 30min diarios en promedio. b) contratar y capacitar dos trabajadores adicionales uno para el área de conformado y el otro para el área de control de calidad y embalaje. c) supervisar con mayor frecuencia cada una de las áreas a fin de evitar distracciones en los trabajadores y establecer metas de producción. c) cambiar la distribución de planta a fin de acortar el recorrido del producto entre el área de conformado y el área de etiquetado. d) adquirir nueva maquinaria con tecnología más actual.

De las cinco soluciones propuestas y la implementación de las mismas se pueden clasificar de aplicación inmediata o de corto plazo como es el caso del mantenimiento de la maquinaria actual, supervisión e incorporación de personal para disminuir los tiempos y aumentar la capacidad de producción en un 15%. Y soluciones de aplicación en el largo plazo con previo análisis de mayor profundidad y rigurosidad para la adquisición de nueva maquinaria.

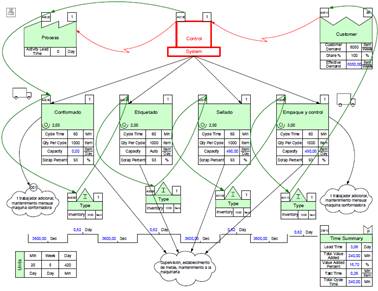

El VSM de optimización de la situación futura se realiza considerando las soluciones que deben ser implementadas de manera inmediata o de corto plazo, obteniendo así el mapeo de la situación futura en la cadena de valor.

En la figura 2, se puede apreciar que, de implementarse la propuesta de optimización sugerida para las soluciones de implementación en el corto plazo, se reducirían los tiempos de espera en un 100%, lo cual no quiere decir que se va optimizar la capacidad instalada y el proceso productivo en la misma proporción, pues como se ha visto sería necesario sustituir la maquinaria actual por maquinaria con mayor grado de tecnificación. Sin embargo, aún es posible mejorar los procesos productivos, pues con el VSM actual se podría reducir la brecha entre el tiempo takt y el tiempo del ciclo cumpliendo con la cantidad de producto demanda en los tiempos establecidos y mejorar así el nivel de servicio.

Conclusiones

La aplicación de la herramienta VSM en conjunto con el software eVSM permitieron en primer lugar, diagnosticar la situación actual de la empresa consolidando de manera gráfica todo el proceso de fabricación, así como los tiempos implicados en cada subproceso, con este primer mapeo se identificaron los cuellos de botellas que retrasan el proceso y los tiempos de entrega afectando el nivel de servicio y un déficit de producción evidente en la diferencia del tiempo trakt y el tiempo del ciclo. Al determinar el comportamiento y la interrelación subyacente durante el proceso fue posible establecer una propuesta de intervención a través de soluciones a implementar en el corto plazo.

Las soluciones sugeridas fueron mapeadas y representadas en un VSM futuro, en el cual se pronostica la reducción de los tiempos de espera en un 100%, sin que esto implique una optimización del sistema en la misma proporción, pues se proyecta un incremento de la producción del 15% de modo tal que se pueda cumplir con los tiempos necesarios que cubran demanda actual de producto, aumentando la productividad del sistema y el nivel de servicio actual. Se identifican algunos problemas que requieren la implementación de soluciones a largo plazo como la sustitución de la maquinaria que sufre de obsolescencia y el rediseño de distribución de planta, con lo que se podrá aumentar la capacidad de la planta optimizar aún más los procesos y poder cubrir una mayor porción del mercado de envases de cartón reciclado. Por lo que se recomienda esa línea de investigación para futuras investigaciones relacionadas con el tema.

Finalmente se valida el uso del VSM como una herramienta de fácil uso, acceso y aplicación para determinar problemas relacionados con el desperdicio de recursos en los procesos productivos, así como las posibles soluciones para resolver los problemas detectados.