Introducción

El nuevo escenario mundial promueve un modelo económico reorganizado, sostenible y dinámico a través de los sistemas de producción y consumo en circuitos cerrados, llamado economía circular. La economía circular requiere compatibilidad técnica y económica, en función de las capacidades y actividades productivas, así como una estrecha interrelación en un marco social e institucional, con incentivos y valores, a través de un trabajo conjunto, generando residuos mínimos y el máximo aprovechamiento de los recursos existentes (Arce, 2008).

Una de las herramientas de transformación del modelo económico lineal a la economía circular es la sinergia como una vía estratégica empresarial, que permite reconfigurar las organizaciones, los métodos, los esquemas de dirección, crear alianzas, patrones tecnológicos, socio políticos y físicos, y sobre todo la creación de redes de cooperación y cadenas competitivas (Nielsen, et al., 2014).

La sinergia significa cooperación, trabajo y esfuerzo en conjunto, para lograr una tarea muy compleja, con el objetivo de alcanzar un resultado final, que implique mayor rendimiento y efectividad que si se actúa por separado (Maillé, 2016).

En el mundo empresarial existen mecanismos básicos mediante los cuales las sinergias generan valor, como son (Arce, 2008):

recursos y actividades comunes, por ejemplo, I+D/ingeniería, producción/operaciones, unificación de equipos de venta, programas de marketing y canales de distribución conjuntos;

ventajas indirectas del marketing; aun cuando no se comparten las actividades de I+G y marketing, las empresas agrupadas pueden beneficiarse de la experiencia de sus empresas hermanas pertenecientes o no al grupo.

Empresas similares; los conocimientos y las capacidades tanto técnicas como de dirección pueden compartirse entre varias empresas que realizan actividades similares.

Imagen compartida; ganan valor por ser identificadas como miembros de una misma organización que goza de buen reconocimiento y fama.

A nivel industrial, la sinergia es la correlación que se genera entre diversas industrias, el sector agrícola y la comunidad, resultando en una conversión de subproductos y desechos, en recursos, promoviendo así su sostenimiento.

La sinergia de subproductos es una práctica en continuo crecimiento a nivel mundial, que consiste en la maximización de la utilización de recursos con la sustitución de materias primas por subproductos como insumos para procesos industriales. (Maillé, 2016).

Varios autores identifican una serie de factores que influyen de manera directa e indirecta en el desarrollo de proyectos de sinergia a nivel industrial, los cuales se deben tener en cuenta para su perfeccionamiento y alcance en cada escenario (Nielsen, et al., 2014; Teekens, et al., 2018; Thakker & Bakshi, 2021). A continuación, se enuncian los mismos:

El desarrollo de las nuevas tecnologías de la información facilita la visibilidad, la colaboración entre las empresas, difundiendo las ofertas y demandas, ayudando a establecer redes de cooperación.

El fortalecimiento de la investigación y la innovación permitirá continuar avanzando en la búsqueda de mejores técnicas de reciclado y tecnologías más limpias.

El ecodiseño de los productos mejora el desensamblaje de los elementos de un determinado producto ayudando en la homogeneidad de las potenciales materias primas secundarias.

La correcta caracterización de la materia prima secundaria, es vital para volver a ser introducidas en un proceso productivo, siendo un aspecto esencial y determinante que debe ser estudiado y perfeccionado.

El factor tiempo/moda puede afectar, toda vez que, productos elaborados con materias primas secundarias podrían no tener aceptación por parte del mercado, y cambiar su percepción en un futuro y ser aceptados.

La cantidad de una determinada salida generada, bien sea, materia prima secundaria generada o vertida, contra la capacidad de asimilación para el uso de otra empresa. Resulta importante la relación oferta-demanda, dado que pueden no ser coincidentes y se requiera un equilibrio o modificación para lograr la sinergia.

La distancia entre empresas interesadas es un factor a considerar, el costo de transportación debe ser analizado para garantizar la viabilidad de la sinergia.

El aprovechamiento de capacidades e instalaciones para la reconversión, reordenamiento y modernización de empresas que permitan minimizar inversiones con la incorporación nuevos productos y subproductos.

Se debe estudiar el alcance de la innovación en diferentes etapas de la cadena de valor y contribuir al cierre óptimo de los ciclos de diferentes materiales.

Se necesitan métodos sistemáticos para determinar las implicaciones ambientales, económicas y sociales de varias vías de la cadena de valor.

Hoy en día, la combinación de diferentes tecnologías novedosas para producir múltiples productos basados en el concepto de biorrefinería tiene ventajas significativas; y unidos a la coproducción de bioquímicos y energía en biorrefinerías integradas es un negocio mejor y más sólido que las producciones separadas (Londo, et al., 2018).

Sin lugar a dudas, resulta relevante, la utilización total de materias primas, la minimización de la generación de residuos durante el procesamiento, los efectos de sinergia de diferentes tecnologías y la diversificación de los ingresos al cubrir múltiples mercados. Con el diseño racional de los procesos de biorrefinería, los desechos vegetales infrautilizados pueden ser recursos valiosos para la producción sostenible de alimentos, productos químicos y biocombustibles. Sin embargo, en el futuro todavía se necesitan análisis económicos, ambientales y sociales detallados para el proceso de biorrefinería (Jin, et al., 2018).

La biomasa cañera, es una materia prima económica, considerada sostenible y renovable, con elevado potencial de reemplazar una amplia diversidad de productos fósiles dentro del sector energético; calor, energía, combustibles, materiales y productos químicos. Si bien el azúcar sigue siendo la principal fuente de ingresos para la industria azucarera, la sinergia entre la producción de alimentos, combustible y materiales, es posible en contraposición al conflicto en el uso de la tierra para diferentes tipos de productos (Londo, et al., 2018).

La industria azucarera y la industria química cubana, necesitan ser cada día más eficiente y competitiva para insertarse en los mercados globalizados del mundo y poder alcanzar los niveles de utilidades que requiere el país. De ahí que resulte estratégico e importante, incrementar la diversificación, desde producciones con tecnologías simples, hasta las más complejas, basadas en la química sintética, la biotecnología, y en la obtención de nuevos materiales en el concepto de biorrefinería. Precisamente, aprovechando las ventajas que ofrece la caña de azúcar como fuente renovable de recursos materiales y energéticos, la experiencia investigativa y tecnológica en el país y la disponibilidad de la misma, una de las vías para el crecimiento económico es la sinergia entre estas industrias para el desarrollo.

El objetivo del trabajo se enmarca en analizar las oportunidades y posibilidades de lograr una sinergia entre las biorrefinerías de la caña de azúcar y el desarrollo paulatino de la industria química cubana, así como, proponer una metodología como herramienta para la sinergia industrial y la toma de decisiones en industrias que puedan ser modificadas, reconvertidas y modernizadas con la obtención de nuevos productos y coproductos de alto valor agregado.

Desarrollo

La industria azucarera constituye una de las industrias con mayores posibilidades de reconversión o reordenamiento de sus instalaciones para la producción de biocombustibles en el contexto de biorrefinería, de ahí que, el desarrollo diversificado de la misma bajo esta concepción, resulta imprescindible hacia el aprovechamiento de residuales y la reducción del impacto ambiental.

La biomasa además de utilizarse en el sector energético, agrícola y forestal, amplía su utilización hasta el sector químico, por lo que la industria química juega un papel esencial en la obtención de gran variedad de bioproductos de valor añadido. Cada año los investigadores destinan sus recursos en avances y oportunidades en las tecnologías de conversión de biomasa y biorrefinerías. Los estudios se enfocan en la integración de la hemicelulosa y el uso de azúcares para diferentes productos, la valorización de la lignina, el desarrollo de tecnologías de pretratamiento eficientes y de bajo costo y el desarrollo de procesos de fermentación altamente eficientes (Yamakawa, et al., 2018). Desde este punto de vista, un aspecto clave es la etapa de fraccionamiento o conversión de la materia prima, en este caso bagazo.

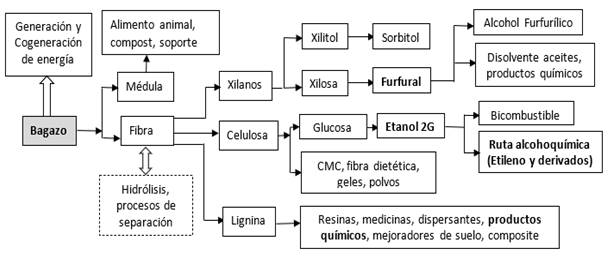

La biomasa es fraccionada en tres componentes principales: celulosa, hemicelulosa y lignina. A partir de estas fracciones pueden obtenerse múltiples productos que incluyen vapor y/o electricidad, biocombustibles y líneas de productos químicos basados en la celulosa, xilosa y la lignina. A continuación, en la fig. 1, se muestra un esquema resumido de los principales productos y coproductos químicos con posibilidades de obtención a partir del bagazo de caña de azúcar.

Ante tales escenarios, y con el objetivo de lograr una sinergia entre las biorrefinerías de la caña de azúcar y el desarrollo paulatino de la industria química cubana, resulta importante analizar algunos de los productos y coproductos con mayores posibilidades de producción e introducción a mediano y largo plazo en el sector industrial en Cuba.

En cuanto a la obtención de furfural, sus aplicaciones en la actualidad apuntan a su utilización como fungicida, nematicidas y disolvente selectivo en el refinado de aceites lubricantes. Su salida principal es como materia prima química para la producción de alcohol furfurílico y para otros cinco miembros que contienen oxígeno, es decir, heterociclos furano, metilfurano, acetilfurano, furfurilamina y ácido furoico. La mayor parte del furfural se utiliza como disolvente en el refinado de aceites lubricantes y junto con el alcohol furfurílico, en condensaciones con formaldehido, fenol, acetona o urea. Además, para obtener resinas con excelentes propiedades para su termo conformado, alta resistencia a la corrosión, bajo peligro de incendio y muy buena resistencia física, usados extensamente en la industria de la fundición como machos para moldes de alta calidad (Zeitsch, 2000).

La tecnología para la obtención del furfural incluye la hidrólisis y un proceso de refinación. El catalizador más generalizado en la práctica industrial es el ácido sulfúrico por su aceptable actividad catalítica y bajo costo. El furfural se forma como consecuencia de la hidrólisis de los pentosanos (140 0C - 220 0C), deshidratación de las pentosas y la descomposición del furfural, para un rendimiento teórico de furfural de 72,7%. En la práctica resulta imposible lograr estos rendimientos dado la rápida descomposición del furfural. El objetivo es encontrar las condiciones que favorezcan las reacciones de formación de pentosa y furfural, al mismo tiempo que se limite al máximo la reacción de descomposición del furfural.

En la obtención de furfural se obtienen mayores rendimientos cuando se consideran temperaturas mayores que 170 0C, rangos de concentración de ácido entre 1 y 1,5 %, módulos o relación sólido líquido entre 2 y 4, considerando tiempos de reacción entre 40 y 60 min, de manera que limiten la descomposición de furfural (Zeitsch, 2000).

Por el alto contenido energético y estructura del polímero, la lignina se considera como un potencial recurso renovable de productos químicos y combustibles, especialmente debido al aumento del precio del petróleo y la demanda de energía renovable.

Las ligninas se han introducido en la formulación de espumas de poliuretano como refuerzo para sustituir a los polioles derivados del petróleo, dada la reactividad que le confieren la gran cantidad de grupos hidroxilo (fenoles y alifáticos) y grupos carboxilo que presenta en su estructura.

La producción de ligninas organosolv y de hidrólisis es aún pequeña. Algunos tipos de ligninas técnicas y sus posibles aplicaciones se resumen según varios autores (Chávez-Sifontes & Domine, 2013; Rosales-Calderon & Arantes, 2019).

Lignosulfonatos: en aditivos en betún, vainillina, materia prima para refinería.

Lignina Kraft: en aditivos, biocombustible, BTX, carbón activado, resinas fenólicas, fibras de carbono, fenol.

Lignina Organosolv: en carbón activado, resinas fenólicas, fibras de carbono, vainillina, derivados de fenol.

Lignina de hidrólisis: en fibras de carbono, vainillina y derivados de fenol.

La despolimerización de la lignina es un proceso muy prometedor que pueden generar productos con un elevado valor agregado como combustibles y productos químicos básicos u oligómeros, los cuales pueden convertirse en precursores en la síntesis de medicamentos, obtención de productos cosméticos y para la industria alimentaria.

Existen diversos métodos para lograr este propósito entre los que destacan la pirólisis, la despolimerización asistida por microondas, la conversión microbiana y la catálisis química. En comparación con la pirólisis y la despolimerización microbiana, el tratamiento químico de la lignina tiene sus ventajas tanto en el control de la reacción como en la alta selectividad, lo que proporciona un gran potencial en la conversión de lignina para la producción de combustibles renovables y productos químicos.

La catálisis química incluye la catálisis básica, ácida, metálica, asistida por líquidos iónicos y por fluidos supercríticos. De todos estos métodos la catálisis básica constituye un medio eficaz para llevar a cabo la despolimerización de la lignina, debido al uso de hidróxido de sodio como sustancia reactiva y su amplia disponibilidad en el mercado (Chávez-Sifontes & Domine, 2013).

La importancia del etileno proviene de la amplia gama de plásticos de gran volumen derivados de él, por ejemplo, polietilenos (polietileno de alta densidad (HDPE), baja densidad polietileno (LDPE) y polietileno lineal de baja densidad (LLDPE)), cloruro de polivinilo (PVC) y tereftalato de polietileno (PET). El mayor consumidor de etileno es el polietileno, por ejemplo, HDPE y LDPE, mientras que otros los principales consumidores son monoetilenglicol (MEG) y cloruro de polivinilo (PVC).

La deshidratación catalítica heterogénea de etanol para producir etileno se ha estudiado con diferentes catalizadores. Algunos trabajos y patentes reportan la alúmina como uno de los materiales de mejor desempeño para esta reacción. Sin embargo, cuando se usa alúmina se suelen requerir altas temperaturas y el material se desactiva por la formación de coque. Adicionalmente, varias zeolitas (principalmente la HZSM5) y/o modificaciones de estas con metales (Cu, Zn, Mn, cationes La/Ce). En general, se prefiere el uso de zeolitas, ya que poseen sitios bien caracterizados, pudiéndose controlar la cantidad y la fortaleza ácida. (Rosales-Calderon & Arantes, 2019)

Posibilidades y oportunidades de desarrollo de productos químicos a partir de biorrefinerias de azúcar

Sin lugar a dudas, el desarrollo de procesos económicos y sostenibles de conversión de la biomasa lignocelulósica hacia la obtención de productos químicos, es crucial para aumentar los recursos y posibilidades de aprovechamiento de la misma.

La hidrólisis ácida del bagazo constituye una etapa de pretratamiento de la biomasa hacia la obtención de etanol de segunda generación. Estudios reportados por Mesa, (2014) demuestran la integración del pretratamiento ácido hacia la obtención de xilosa, furfural y glucosa del bagazo, en condiciones piloto en un reactor de 10 L instalado, utilizando menor tiempo de reacción en la hidrólisis ácida y temperaturas entre 175-185 0C.

Hasta el momento, la producción conjunta de bioetanol y furfural no ha sido posible porque del 40 al 50% de la celulosa se degrada durante el proceso; sin embargo, se continúan desarrollando vías para coproducir furfural y etanol de segunda generación.

La oportunidad más inmediata de coproducir etanol y furfural sería a través de la industria del etanol de 1G, aprovechando las instalaciones para potenciar el desarrollo de estos productos. Si bien esta estrategia puede reducir los costos de capital, se requiere mayor investigación y desarrollo para validar y ampliar esta tecnología. (Rosales-Calderon & Arantes, 2019)

Precisamente, varios autores han trabajado la integración de estas producciones, basado en la simulación y modelación matemática para tener criterios de diseño y optimización de los procesos involucrados. Strømsnes (2016), realizó un proceso integrado para la producción de etanol y furfural a partir de rastrojo de maíz implementado en HYSYS, para la determinación del diseño óptimo de los equipos, reactores, columnas de destilación, entre otros equipos, así como el costo de inversión. Silva, et al. (2017), por su parte, analizan y simulan la integración de una planta de furfural a una planta de bioetanol de primera generación, dentro del concepto de biorrefinería, considerando diferentes escenarios. En este sentido, el análisis económico de los diferentes escenarios mostró que los ingresos por comercialización de furfural aumentan la tasa interna de retorno del proyecto para la producción máxima de furfural (22,0%) en comparación con una destilería de etanol convencional (13,5%), a pesar de la disminución de la producción eléctrica. Además, el análisis económico de los resultados señaló la posibilidad de bajar los precios del furfural a niveles que podrían llevar a su uso como precursor de biocombustibles.

Mas reciente, Özdenkçi, et al. (2017), proponen un novedoso concepto de biorrefinería para biomasa lignocelulósica aplicando una red de integración sectorial y un nuevo proceso hidrotermal para la conversión de biomasa. El concepto de integración sectorial incluye el pretratamiento en los sitios de biomasa, conversión distribuida regional de biomasa de varios sectores (por ejemplo, licor negro, aserrín, paja) y mejora/separación centralizada de biocombustibles crudos. Los procesos de conversión de la biomasa van hacia la oxidación húmeda, con recuperación de lignina con acidificación y un reactor que puede realizar licuefacción hidrotermal o gasificación de agua supercrítica, contribuyendo al desarrollo social de las zonas rurales mediante la utilización de desechos como materia prima valiosa para la producción de múltiples productos y reducir las emisiones netas de gases de efecto invernadero.

Por otro lado, De Armas Martínez (2018), analiza diferentes esquemas de biorrefinería en una fábrica de azúcar cubana con la integración de productos y coproductos. Para ello, plantea los esquemas considerando en una alternativa la obtención de alcohol de segunda generación (2G) y biodiesel de tercera generación (3G), y una segunda alternativa con la obtención de alcohol a partir de miel-jugo de los filtros e hidrolizado de bagazo y biodiesel de 3G. El empleo del hidrolizado de bagazo y jugo de los filtros en la alternativa II reduce la compra de miel hasta un 8% del total a consumir, permitiendo que la destilería se abastezca y brindando una rentabilidad a la integración en el concepto de biorrefinería.

Para el caso de la lignina, según la literatura consultada existen diversos estudios relacionados con el tratamiento básico de la misma obtenida de diversas especies vegetales, pero no existen suficientes estudios sobre la despolimerización de la lignina obtenida del bagazo de la caña de azúcar mediante catálisis básica. De ahí que sea interesante e importante obtener productos químicos orgánicos que sirvan de materia prima a la industria químico-farmacéutica-alimentaria a partir del bagazo. (Chávez-Sifontes & Domine, 2013; Rosales-Calderon & Arantes, 2019).

A partir de estudios existentes de despolimerización de la lignina se han obtenidos moléculas orgánicas que comprenden fundamentalmente fenoles y metoxifenoles. El guayacol es un precursor de varios saborizantes, como el eugenol y la vainillina. Se estima que el 85% del suministro mundial de vainillina proviene del guayacol. La vainilla sintética se emplea como agente saborizante en alimentos, bebidas y elementos farmacéuticos. En la actualidad la vainillina artificial está elaborada de guayacol petroquímico, o procedente de lignina, un constituyente natural de la madera lo que le convierte en un subproducto de la industria papelera. El catecol se utiliza principalmente en la fabricación de pesticidas (un 50% de la producción mundial). El resto se utiliza como precursor en la química fina (cosmética y farmacia), y también como antioxidante en las industrias del caucho, fotografía, colorantes, grasas y aceites.

Por otro lado, en cuanto a la producción de etileno a partir de bioetanol se tienen resultados e investigaciones alentadoras, los cuales trabajan en la intensificación de la deshidratación catalítica del etanol a partir de materias primas renovables la síntesis y perfeccionamiento de catalizadores de alúmina y zeolita modificados, la obtención de resinas de PVC a partir de etileno renovable y plastificantes, y la modelación matemática del proceso con análisis técnico económico en Aspen Plus (Soares, et al., 2019; Banzaraktsaeva, 2019; Cheng, et al., 2020).

Países como Brasil y la India poseen una industria azucarera madura, con producción de bioetanol y de etileno, lo cual demuestra que puede ser factible y aplicable (Rosales-Calderon, 2019). Los precios del bioetileno en Brasil e India (caña de azúcar) son típicamente $ 1200 / tonelada, mientras que en China (sorgo dulce materias primas) rondan los $ 1700 / tonelada. En los EE. UU. Y Europa (principalmente maíz), los costos del bioetileno se informaron en alrededor de $ 2000 / tonelada y $ 2600 / tonelada, respectivamente. Además, se estima que 1 hectárea de tierra produce 82,5 t de caña de azúcar, produciendo 7200 L de etanol, 3 t de etileno verde y 3 t de polietileno.

El etileno producido a partir de la caña de azúcar ahorra alrededor del 60% de la energía fósil y reduce en un 40% la Emisiones de GEI en comparación con la producción petroquímica. Sin embargo, la desventaja principal del proceso depende del precio de la materia prima (caña de azúcar) y de la poca escala de producción que tiene esta ruta con respecto a la otra.

El camino en este tipo de producción es hacia el desarrollo de nuevos catalizadores capaces de proporcionar altos rendimientos de etileno empleando bajas temperaturas de reacción, así como la evaluación técnica, y el diseño de una planta de producción de etileno a partir de bioetanol de caña de azúcar.

Caso de una biorrefinería de azúcar con plantas de derivados instaladas

El caso de estudio corresponde a un ingenio azucarero el cual tiene anexas, tres plantas de derivados instaladas, como son: la planta de producción de etanol a partir de mieles, la planta de tableros de fibras y la planta de furfural a partir de bagazo, encontrándose las dos últimas paralizadas desde hace unos años.

Morales- Zamora, et al. (2021), proponen la integración de las producciones con la incorporación de la tecnología de obtención de etanol a partir de bagazo con las reconversiones en las plantas de furfural, tableros y etanol. En este sentido, obtiene que: las modificaciones evaluadas en la etapa de hidrólisis ácida del bagazo favorecen la obtención de glucosa, xilosa y furfural; obtiene que, para adaptación de la tecnología de obtención de etanol de bagazo, se pueden utilizar la mayoría de los equipos que se encuentran en las plantas de furfural y etanol, faltando solamente los equipos para la hidrólisis enzimática. Y de los estudios previo inversionistas se obtiene que, existen posibilidades de reanimación y reconversión de la planta de furfural y tableros con la incorporación de la tecnología de etanol de bagazo. La propuesta será posible toda vez que se logren aprovechar y adecuar las capacidades instaladas a las nuevas condiciones tecnológicas, a partir del equipamiento existente en la planta, con una adecuada disponibilidad de materia prima y los portadores energéticos en el central azucarero.

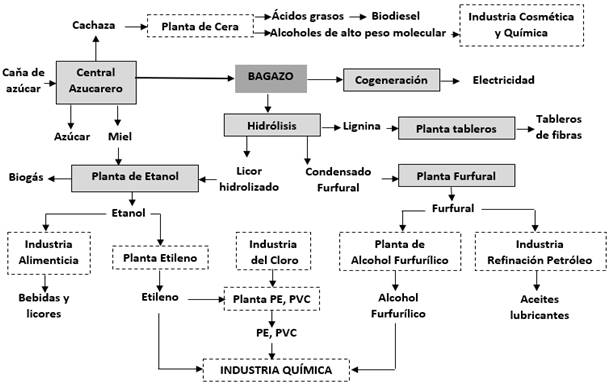

Partiendo de estos resultados, a continuación, en la Fig. 2 se muestra una propuesta de esquema de biorrefinería a partir del bagazo de caña de azúcar en sinergia con el desarrollo de industrias químicas.

La propuesta de reconversión de la biorrefinería de azúcar centra el análisis en la etapa de hidrólisis ácida del bagazo hacia la obtención de furfural, y el aprovechamiento del sólido residual en la etapa de hidrólisis enzimática con la obtención de un licor hidrolizado, y un sólido rico en lignina. Cada una de estas corrientes secundarias se adicionarían a las plantas instaladas de furfural, etanol y tableros respectivamente. Además, el sólido residual de la hidrólisis enzimática se incorporaría a la etapa de maceración de la producción de tableros, disminuyendo la carga ambiental en el proceso.

Al encontrarse, la planta de etanol trabajando por debajo de sus capacidades de producción, debido a la disminución de disponibilidad de miel, la incorporación del licor hidrolizado brindará un sustrato azucarado al proceso, lo cual favorecerá en un menor consumo de miel y agua, y una reducción de miel por concepto de compra en tiempo de no zafra, con un incremento de la capacidad de producción de etanol. Además, la utilización de los equipos instalados en las plantas de furfural y etanol, permitirá disminuir costos de inversión en la adaptación de tecnología de obtención de etanol a partir de bagazo.

Aumentar la producción de etanol permite analizar la distribución de capacidades hacia su uso en la industria ronera, y en la producción de etileno y el encadenamiento productivo con la industria del cloro hacia la producción de PVC y PE, logrando una sinergia hacia el desarrollo prospectivo de estos productos.

En el caso de la producción de furfural, su interés estará marcada en la reanimación de la planta de alcohol furfurílico y en su uso en las refinerías de petróleo hacia la obtención de aceites lubricantes, siendo el furfural en este momento una materia prima importada.

La reanimación y reconversión de estas plantas hacia el rescate de nuevas producciones con la utilización del equipamiento existente y las capacidades instaladas, permitirá sustituir importaciones, una sostenibilidad en el mercado con productos líderes como el azúcar, el etanol, etileno, el furfural, alcohol furfurílico, tableros, y la sinergia con industrias químicas como la industria del cloro, del petróleo, la industria alimenticia y química en general.

Propuesta metodológica para la sinergia industrial

La estrategia metodológica que se plantea tiene como objetivo brindar una herramienta para la sinergia industrial y la toma de decisiones en industrias que puedan ser modificadas, reconvertidas y modernizadas con la obtención de nuevos productos y coproductos de alto valor agregado. Si bien surge de la necesidad de la sinergia entre las biorrefinerías de azúcar, por tener plantas diversificadas instaladas, y el desarrollo de la industria química, es una metodología que puede ser generalizada a diferentes tipos de industrias.

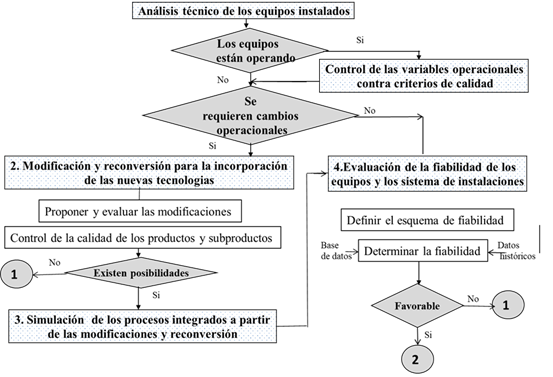

La metodología considera cinco aspectos modulares importante como son:

Estudios previo inversionistas de asimilación de nuevos productos y tecnologías en los sistemas de instalaciones.

Modificación y reconversión en los procesos para la incorporación de los nuevos productos y tecnologías.

Simulación de los procesos integrados a partir las modificaciones y reconversiones.

Evaluación de la fiabilidad y disponibilidad de los sistemas de instalaciones ante la reconversión.

Evaluación económica de la adaptación de los nuevos productos y tecnologías en los sistemas de instalaciones.

En la Figura 3 se presenta el diagrama heurístico que permite seguir un camino lógico, tomando decisiones en la industria, aprovechando las capacidades y los equipamientos existentes, y las propuestas de las nuevas industrias químicas que pueden estar en sinergia con las plantas instaladas.

La estrategia comienza con el diagnóstico en la planta o en un complejo industrial. En este sentido, se realiza un análisis integral del o los procesos, detectando los puntos débiles y la defectación de los equipos instalados. Se identifican si existen oportunidades y necesidades de nuevos productos y/o tecnologías de producción, a partir de un estudio de mercado y de vigilancia tecnológica. Si los estudios satisfacen, se realiza el estudio previo inversionista de asimilación. Si se requieren otros equipos para la adaptación, entonces se pasa a la adquisición de los nuevos equipos, y se analiza la posibilidad de aprovechar las capacidades y las instalaciones.

Para la introducción de los nuevos productos y tecnologías se valora si son necesarios cambios operacionales, por lo que se plantean modificaciones y reconversiones para la incorporación de las nuevas tecnologías de producción, siguiendo una estrategia experimental, realizando un control de la calidad de los nuevos productos según las normas establecidas.

Si existen posibilidades, se aprovechan las bondades de la modelación matemática con la simulación de los procesos integrados a partir de las modificaciones y reconversiones, partiendo de datos experimentales y datos reales de fábrica siguiendo una estrategia de simulación.

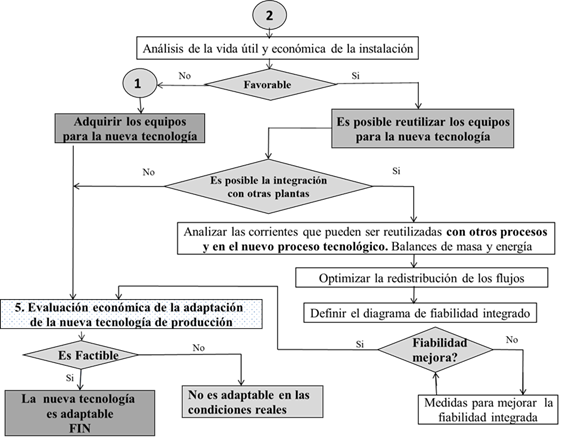

Se evalúa la fiabilidad y disponibilidad de los equipos instalados, así como se analiza la vida útil y económica de la instalación. Si los resultados son favorables se decide a la reutilización de los equipos para las nuevas tecnologías de producción y la incorporación de nuevas inversiones.

Partiendo de estas condiciones, se analizan las posibilidades de integración con otras plantas y se determina la fiabilidad del sistema reconvertido e integrado. Finalmente, se procede a la evaluación económica del impacto de las nuevas tecnologías de producción a partir de la reconversión y la sinergia entre plantas, y en dependencia de su factibilidad se llega a su adaptación o no en las condiciones reales.

Conclusiones

Es posible lograr la sinergia entre las biorrefinerías de azúcar y las industrias químicas como una vía estratégica empresarial, permitiendo reconfigurar el modelo económico cubano, los métodos, los esquemas de dirección, y la creación de alianzas, patrones tecnológicos, y sobre todo la creación de redes de cooperación y cadenas competitivas.

Existen oportunidades y posibilidades de lograr una sinergia entre las biorrefinerias de la caña de azúcar y el desarrollo paulatino de la industria química cubana, toda vez que se logren aprovechar capacidades e instalaciones existentes, así como lograr encadenamientos productivos que permitan sustituir importaciones y fortalecer el patrimonio tecnológico de la nación, con la obtención de nuevos productos y coproductos a partir de biorrefinerias.

La metodología propuesta resulta una herramienta para la sinergia industrial y la toma de decisiones en industrias que puedan ser modificadas, reconvertidas y modernizadas con la obtención de nuevos productos y coproductos de alto valor agregado