Introducción

La situación internacional del uso de la energía es crítica debido a la dependencia que existe de los combustibles fósiles y la tendencia a aumentar el consumo, paulatinamente con el incremento de la industrialización. Sus costos, el acceso y el cambio climático por emanación de CO2 hacen necesaria la búsqueda de soluciones alternativas para estos problemas.

Al mismo tiempo, la necesidad de obtener productos orgánicos obliga a superar la dependencia de los combustibles fósiles para su obtención.

Siendo la caña de azúcar una importante fuente alternativa de energía y productos químicos debido a las grandes posibilidades de la producción de derivados de la industria azucarera, junto con la recuperación de la industria de crudos y refinos, es inminente la necesidad de acelerar, aun en las limitadas condiciones actuales, el desarrollo diversificado de esta industria, lo que sin duda es una tarea que tiene que ser abordada por especialistas de diferentes disciplinas que trabajen de forma armónica hacia un gran objetivo común.

Dovi, et al. (2009), citado por Friedler (2010), señala que, aunque están surgiendo nuevos conocimientos sobre algunos problemas relacionados con la energía, que parecen ser bastante sencillos, la mayoría de ellos aún no se han resuelto satisfactoriamente. Algunos de estos problemas son: (1) diversificación de fuentes de energía y cadenas de suministro, zonas regionales de sostenibilidad energética e integración interzonal; (2) el almacenamiento masivo de energía, especialmente de electricidad y calor; (3) la actitud de aceptar la eficiencia energética y el ahorro energético como una prioridad por la sociedad; (4) el cambio del enfoque social para dejar de desperdiciar energía; (5) soluciones energéticas sostenibles para el transporte - tecnología, gestión y aceptación social; (6) soluciones energéticas sostenibles para países en desarrollo; (7) energía sostenible para asegurar el agua para el crecimiento de la población humana del mundo

El concepto de biorrefinería constituye una vía para lograr las producciones limpias en la producción de etanol de primera, segunda y tercera generación desde la biomasa.

Por otro lado, como se conoce, uno de los factores limitantes para utilizar la biomasa como fuente de energía y también de productos químicos, es lo referente al aseguramiento de su recolección y transporte hacia el lugar de destino.

La logística existente para la transportación de la caña de azúcar y desde luego, el bagazo con ella, hasta un complejo fabril productor de azúcar susceptible de estar integrado material y energéticamente con otras instalaciones industriales, abre una perspectiva extraordinaria de transformar paulatinamente las fábricas de azúcar en verdaderas biorrefinerías que emplean integralmente la caña de azúcar como fuente de productos químicos y energía

La demanda creciente del etanol como biocombustible líquido ha convertido la producción de etanol de residuos lignocelulósicos en un problema cardinal de la Ciencia y la Técnica, haciendo que el bagazo sea un material lignocelulósico con gran potencial para la producción de etanol y otros productos de interés dentro del concepto de biorrefinerías.

La elección de un esquema de producciones múltiples a partir de la caña de azúcar en el concepto de biorrefinería de una instalación específica estará determinada por las características y actividades de la región en la que se produzca. Esto propiciará y demandará impactos positivos, por ejemplo, una fuente de empleo en el contexto local de la sociedad y comunidad. Los impactos deberán ser evaluados y beneficiados en el desarrollo y propuesta de cada estudio de caso.

Los requerimientos de energía para las fábricas de azúcar de caña han sido ampliamente estudiados.

Broadfoot (2001), describe procedimientos para establecer configuraciones prácticas de plantas para minimizar el consumo vapor de baja presión. Hodgson, et al. (2003), desarrollan una auditoría del vapor y evaluación de las opciones para reducir el consumo de vapor de alta y baja presión para incrementar la cogeneración.

Lavarack, et al. (2004), realizaron estudios para mejorar la eficiencia de la energía de fábricas de azúcar donde prioriza reducciones del consumo de vapor de baja presión.

A menos que la industria del azúcar use sus subproductos para producir productos de valor agregado y minimice el consumo de energía para usar la energía eficientemente, esta enfrentará crisis económicas debido al alto costo de producción. Este problema se puede simplificar con el uso de actividades de cogeneración y la reducción de la demanda de vapor de proceso.

Por razones económicas y ambientales, hay una constante necesidad de aplicar el concepto de biorrefinería en la reconstrucción de las fábricas de azúcar. La tendencia dominante es incrementar la producción y tomar ventaja de los avances en la tecnología del azúcar y en las tecnologías de protección ambiental. La eficiencia energética es también un asunto importante en una reconstrucción de la fábrica como biorrefinería dado que el costo del combustible está en el orden del 10 % del costo total de producción y la quema del combustible es responsable de la mayor parte de las emisiones atmosféricas (Urbaniec, et al., 2000).

Los métodos de integración de procesos se han estado implementado en diseño de modificaciones de sistemas de energía en fábricas de azúcar. Una importancia especial se le atribuye al método del Pellizco de la red de intercambio de calor que fue desarrollado para el propósito de un diseño interactivo y automatizado de modificaciones de sistemas de recuperación del calor. Fodor, et al. (2012), citado por Ulyev, et al. (2018), afirman que el Análisis del Pellizco, debido a su simplicidad se usa ampliamente para determinar el consumo de energía, diseñar la red de intercambio de calor e identificar las oportunidades para la integración de procesos. Cuando la integración de procesos se combina con otras herramientas tales como la simulación de procesos, es un enfoque poderoso que permite a los ingenieros analizar sistemáticamente los procesos industriales y la interacción entre sus partes.

Los procesos químicos son un campo típico de la aplicación de la integración de energía porque un alto número de corrientes materiales y energéticas están involucradas a diferentes niveles de temperatura. Estas particularidades permiten al diseñador considerar una serie de modificaciones de procesos que propician una buena integración de energía, el último objetivo el objetivo final sigue siendo la mejor compensación entre los costos de operación y complejidad de la planta (Morandin, et al., 2011). Por otra parte, un productor potencial de servicios de energía que se puede considerar como una unidad de poligeneración es la industria de la caña de azúcar.

Los centrales azucareros presentan pérdidas de recursos energéticos en la generación, distribución, uso del vapor y en la administración del agua, lo que afecta los indicadores de desempeño energético y por tanto la economía de la industria.

El procedimiento presentado en este trabajo se basa en la consulta de metodologías y procedimientos nacionales e internacionales, elaborado con mayor grado de detalle para la mejor comprensión por investigadores y productores en el camino al mejoramiento de la eficiencia energética de las biorrefinerías cubanas.

El caso de estudio es una planta de etanol que forma parte de una biorrefinería.

Dado un procedimiento de análisis energético para el proceso de conversión de industrias de la caña de azúcar en biorrefinerías, es posible determinar las oportunidades de ahorro de energía y agua en la industria y su uso eficiente en el proceso de producción de etanol derivado del proceso de producción de azúcar crudo en una biorrefinería.

El objetivo del trabajo es determinar los indicadores de desempeño energético en una planta de etanol, que muestren una reducción de los consumos de combustible, vapor y agua respecto a los niveles normados, en el concepto de biorrefinería, mediante la aplicación de un procedimiento de análisis del uso de la energía.

Materiales y métodos

El procedimiento, mostrado en un enfoque general, se muestra en la Fig. 1 y se describen cada uno de los pasos.

La evaluación del desempeño energético se sustenta en la implementación de las actividades de la revisión energética según la norma cubana ISO 50001 (Cuba. Oficina Nacional de Normalización, 2019) para los sistemas de gestión de la energía, con el objetivo de determinar, analizar y comparar evaluativamente los indicadores de desempeño energético (IDEns).

Se aplica la integración de calor en el proceso de destilación de alcohol para el análisis y diseño de redes de intercambio de calor (red de recuperación de calor) mediante la tecnología del Pellizco (Smith, 2016), y el uso de los recursos informáticos Aspen Energy Analyzer (Aspen Technology Inc, 2017) y HENSAD (Turton, 2001).

El procedimiento se describe a continuación.

Análisis del uso y consumo de la energía.

Confección del esquema gráfico termoenergético que incluye equipos de generación, líneas de distribución de productos intermedios y finales, vapor, vapor secundario, condensados y equipos consumidores.

Registro de las variables de operación medibles de equipos, líneas de vapor, condensado, corrientes azucaradas (presión, temperatura, flujo, concentración).

Identificación mediante inspección visual de equipos y sistemas auxiliares con deficiencias en la recuperación del calor, pérdidas de vapor y energía térmica (incluye fugas de vapor y estado del aislamiento, diámetros exteriores y longitud de tuberías de corrientes de proceso, vapor y condensado).

Actualización de las especificaciones técnicas de los generadores de vapor, motores primarios y equipos tecnológicos.

Confección del esquema de aguas del proceso, que incluye agua cruda para proceso, agua tratada, condensados puros, condensados contaminados y efluentes.

Registro y análisis de los consumos actuales (tres meses) y pasados (dos años) de materia prima y recursos energéticos (combustible, electricidad, agua), así como la producción, a través la confección de gráficos y su análisis que implica la identificación de usos significativos de energía mediante diagramas y gráficos de consumo de recursos energéticos y producción.

Identificación de las instalaciones, equipamiento, sistemas, procesos y personal que trabaja para, o en nombre de, la organización que afecten significativamente al uso y al consumo de la energía.

Determinación del desempeño energético actual de las instalaciones, equipamiento, sistemas y procesos relacionados con el uso significativo de la energía, que implica: -

Establecimiento de indicadores para el monitoreo y medición del desempeño energético: consumo de vapor de baja presión % caña, bagazo sobrante % bagazo disponible, generación y consumo específico de electricidad (kWh/tc y kWh/t azúcar), consumo específico de energía (MJ/t caña y MJ/t azúcar) consumo de bagazo por electricidad producida (kgb/kWh), consumo de agua cruda (m3/tc y m3/t azúcar) y otros que se identifiquen.

Análisis de los índices de los indicadores y otros parámetros tales como porcentaje de vapor por válvula reductora, porcentaje de agua de reposición, porcentaje de pérdidas de calor, eficiencia térmica y eficiencia de la generación.

Evaluación comparativa de los indicadores de desempeño energético (IDEns) calculados con los valores de los indicadores nacionales e internacionales.

Establecimiento de una línea base energética de la fábrica que represente el comportamiento energético actual y actúe como referencia al momento de implementar el sistema de gestión de la energía (SGE) y oportunidades de mejora; así como la cuantificación de los impactos que esto traerá al desempeño energético.

Determinación de los ahorros potenciales ($/año) a partir de la cuantificación de las pérdidas de recursos monetarios por uso deficiente de los recursos energéticos: $/ t combustible, $/m3agua

Integración de procesos - integración de energía.

Determinación de los parámetros mínimos de desempeño energético (servicios de vapor y agua de enfriamiento, número de unidades de intercambio térmico, área de transferencia de calor, costos) y la máxima recuperación de calor.

Análisis, síntesis y diseño de la red de intercambio de calor.

Análisis de los resultados de la integración de energía y los resultados del análisis de uso y consumo de la energía.

Modificar la red de intercambio de calor en correspondencia con los resultados

Identificación, priorización y registro de oportunidades para mejorar el desempeño energético.

Consulta con directivos y operarios de la fábrica para definir posibles modificaciones al proceso y esquema térmico.

Considerar la optimización del esquema integrado material y energéticamente, incluyendo las nuevas producciones.

Reajuste del esquema térmico: determinación de los indicadores del desempeño energético.

Definición de proyectos de inversión en sistemas del proceso tecnológico y servicios de energía.

Estimación de la rentabilidad de inversión basada en beneficios por concepto de ahorro de electricidad, combustible, agua

Definición de los objetivos, metas y planes de acción en función de mejorar el uso, consumo y desempeño energético.

En el primer paso del procedimiento se determinan los indicadores reales de desempeño energético de la instalación industrial. En el segundo paso, se determinan, mediante la tecnología del pellizco, los parámetros mínimos de desempeño energético (servicios de vapor y agua de enfriamiento, número de unidades de intercambio térmico, área de transferencia de calor, costos) y la máxima recuperación de calor que se puede alcanzar. El diseño de una red de recuperación de calor define si es posible la recuperación total o parcial del calor.

Los resultados obtenidos en la integración energética se comparan con los resultados obtenidos en el primer paso del procedimiento y se define la factibilidad de modificaciones en el proceso. En el tercer paso están las condiciones dadas para proponer la ejecución de modificaciones practicas factibles a través de proyectos de inversión basadas en los ahorros potenciales de energía que se logran como resultado de las modificaciones que se identificaron en el análisis del uso de la energía y en la integración de calor.

Resultados y discusión

La destilería Santa Fe, localizada en la región central del país, produce alcohol y aguardiente en un esquema integrado y flexible con la industria azucarera productora de azúcar crudo. En este sentido emplea no solo la miel final del proceso azucarero, sino que está diseñada para recibir el jugo de los filtros y utilizarlos en la etapa fermentativa. Además, destina las vinazas a la producción de biogás que a su vez se consume en el generador de vapor de la destilería y en las viviendas más cercanas como combustible doméstico. También se utiliza parte de las vinazas para fertilizar los cultivos de caña de azúcar.

La etapa de purificación del alcohol demanda mayor consumo energético en la refinería. En los procesos convencionales se pueden identificar debilidades que limitan la posibilidad de un aprovechamiento energético. Los estudios de integración energética permiten detectar deficiencias en los procesos y apuntar hacia dónde deben dirigirse las mejoras en estas industrias productoras.

Para el diagnostico energético se registran y analizan los consumos actuales (mínimo tres meses) y pasados (dos años) de materia prima y recursos energéticos (combustible, electricidad, agua) y la producción

El consumo energético de la destilería está caracterizado por la presencia de diferentes portadores energéticos, de los cuales los más representativos son el fuel oil, utilizado en la generación de vapor de la caldera y la electricidad. La Tabla 1 muestra el consumo electricidad y fuel oil en los meses de mayor producción de alcohol y consumos de energía en el año 2019.

Tabla 1 - Producción de alcohol, consumos de combustible y electricidad.

| Mes | Producción de alcohol [hL] | Consumo de energía eléctrica [kWh] | Consumo de fuel oil [L] |

|---|---|---|---|

| Marzo | 11 971 | 207 970 | 475 788 |

| Abril | 13 452 | 192 958 | 465 890 |

| Mayo | 12 901 | 198 751 | 476 197 |

La Fig. 2 muestra que el consumo de fuel oil y la producción de alcohol tienden a la linealidad, cuyo comportamiento está expresado mediante la ecuación (1), donde CFO es el consumo de Fuel Oil en el año y P la producción de alcohol:

En la ecuación se observa que existe un consumo anual de 16390,46 litros que no está asociado a la producción y sí a las pérdidas energéticas. El valor 36,22·P es el consumo asociado al proceso productivo, siendo el consumo especifico de Fuel Oil 36,22 L/hL el valor que la planta debe alcanzar.

El vapor es producido por una caldera pirotubular con una capacidad de 5 t/h de vapor saturado a una presión de 1,03 MPa, la cual consume Fuel Oil y biogás. La caldera da servicio a las columnas destiladora, lavadora, rectificatriz, desmetilizadora y recuperadora.

En la Tabla 2 se muestran los consumos de vapor y agua de enfriamiento en las columnas de la planta de etanol, determinados mediante los balances de materiales y energía.

El consumo de vapor es dos veces mayor que la capacidad de generación de la caldera, por lo que depende de suministro exterior de vapor desde la caldera del central azucarero, en periodos de demanda máxima.

Los consumos específicos de vapor y de agua de enfriamiento para una producción de alcohol extrafino de 500hL/d, son 0,61 t / hL y 14,54 m3/hL, respectivamente.

Tabla 2 - Consumos de vapor y de agua de enfriamiento.

| Columnas | Vapor [t/h] | Agua de enfriamiento [m3/h] |

|---|---|---|

| Destiladora | 6, 25 | - |

| Rectificadora | - | 42,83 |

| Lavadora | 1,57 | 80,4 |

| Rectificatriz | 4,23 | 134,3 |

| Desmetilizadora | 0,324 | 21,1 |

| Recuperadora | 0,333 | 24,43 |

| Consumo total | 12, 71 | 303 |

La determinación de los objetivos de la red de intercambiadores de calor (RIC), tales como los requerimientos mínimos de servicios de calentamiento (QHmin) y de enfriamiento (QCmin); la diferencia mínima de temperatura (ΔTmin), la máxima energía recuperable (MER); el número mínimo de unidades de transferencia de calor (Nmin) y el área mínima (Amin), se realiza mediante la aplicación de método de Análisis del Pellizco (Smith, 2016).

En la Fig. 3 se muestra el diagrama simplificado del proceso de destilación de alcohol. Los flujos de las corrientes se determinaron mediante los balances de materiales y energía, realizados en el presente estudio.

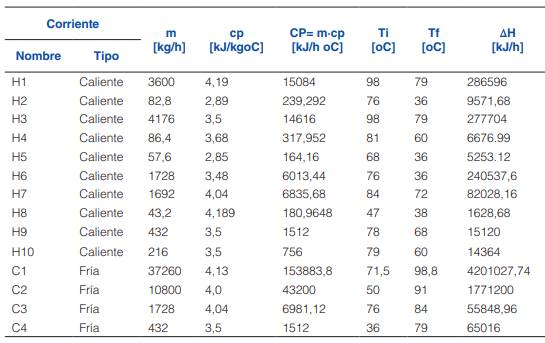

Los equipos representados en la fig. 3 son: columna destiladora (1), columna rectificadora (2), columna lavadora (3), columna rectificatriz (4), columna desmetilizadora (5), columna recuperadora (6). Las corrientes de servicios de calentamiento y enfriamientos son: vapor (V), agua de enfriamiento (AE). Los flujos considerados en el análisis son: flujo de vapores alcohólicos columna rectificadora (H1); flujo de cabezas columna rectificadora (H2); flujo de vapores alcohólicos (H3); flujo de cabezas columna lavadora (H4); flujo de cabezas columna rectificatriz (H5); flujo de alcohol fino columna rectificatriz (H6); flujo de alcohol extrafino columna desmetilizadora (H7); flujo de metilos columna desmetilizadora (H8); flujo de cabezas columna recuperadora (H9); flujo de alcohol recuperado (H10); flujo de vino columna destiladora (C1); flujo de alcohol fino y agua columna lavadora (C2); flujo de alcohol fino columna desmetilizadora (C3); flujo de cabezas columna recuperadora (C4).

Las corrientes de servicios de calentamiento y enfriamientos son: vapor (V), agua de enfriamiento (AE). Los flujos considerados en el análisis son: flujo de vapores alcohólicos columna rectificadora (H1); flujo de cabezas columna rectificadora (H2); flujo de vapores alcohólicos (H3); flujo de cabezas columna lavadora (H4); flujo de cabezas columna rectificatriz (H5); flujo de alcohol fino columna rectificatriz (H6); flujo de alcohol extrafino columna desmetilizadora (H7); flujo de metilos columna desmetilizadora (H8); flujo de cabezas columna recuperadora (H9); flujo de alcohol recuperado (H10); flujo de vino columna destiladora (C1); flujo de alcohol fino y agua columna lavadora (C2); flujo de alcohol fino columna desmetilizadora (C3); flujo de cabezas columna recuperadora (C4).

La Tabla 3 muestra los datos térmicos de las corrientes calientes y frías. Se asume que los calores específicos (cp) son constantes. El flujo de calor especifico (CP) es el producto del flujo másico (m) y el calor específico. Ti y Tf son las temperaturas iniciales y finales y ΔH es la variación de entalpia o demanda de calentamiento/enfriamiento de la corriente.

La ∆T es la fuerza impulsora del intercambio de calor, la cual, según la experiencia se encuentra entre 10 o C y 20 o C en procesos químicos y entre 20 o C y 30 oC en refinerías de petróleo (Klemeš, 2013), por tanto, en este caso en particular se establece en 20 °C como valor inicial, ya que se trata de un proceso de destilación. Este punto es conocido como pellizco porque representa la región más restringida para la recuperación de calor. Representa el “cuello de botella” en la recuperación del calor.

En términos matemáticos, en cualquier punto en el cambiador: Temperatura de la corriente caliente - Temperatura de la corriente fría  ∆Tmin. Se debe evitar la operación con ΔTmin menor de 10 oC, excepto ciertas circunstancias. En correspondencia con la ecuación que relaciona Q, U, A y MLDT; para un valor dado de la carga de transferencia de calor (Q), si se eligen valores muy pequeños de ∆Tmin, los requisitos de área aumentan. A valores más altos de ∆Tmin la recuperación del calor en el intercambiador disminuye y la demanda de los sistemas externos aumenta. Así, la selección del valor de ∆Tmin tiene implicaciones para el capital de inversión y los costos energéticos.

∆Tmin. Se debe evitar la operación con ΔTmin menor de 10 oC, excepto ciertas circunstancias. En correspondencia con la ecuación que relaciona Q, U, A y MLDT; para un valor dado de la carga de transferencia de calor (Q), si se eligen valores muy pequeños de ∆Tmin, los requisitos de área aumentan. A valores más altos de ∆Tmin la recuperación del calor en el intercambiador disminuye y la demanda de los sistemas externos aumenta. Así, la selección del valor de ∆Tmin tiene implicaciones para el capital de inversión y los costos energéticos.

El pellizco corresponde a un nivel particular de temperatura y divide el proceso en dos regiones separadas termodinámicamente. Arriba del Pellizco sólo se requiere servicios auxiliares de calentamiento y su magnitud corresponde a la zona sobrante de la CFC (Corriente Fría Compuesta). Por debajo del Pellizco, sólo se necesita servicios de enfriamiento y su magnitud está dada por el sobrante de la CCC (Corriente Caliente Compuesta). Las corrientes calientes se encuentran en equilibrio entálpico con las corrientes frías en las zonas en las que sus corrientes compuestas se solapan.

Por consiguiente, se calcula el requerimiento mínimo de servicios auxiliares, compatible con criterios termodinámicos, basados únicamente en datos de las corrientes (sin la necesidad de información de intercambio calórico).

Los diagramas de las curvas compuestas de la RIC se muestran en la Fig. 4. La aplicación de esta herramienta permitió obtener objetivos energéticos importantes, tales como el mínimo requerimiento de servicio de calentamiento (5366000 kJ/h); el mínimo requerimiento de servicio de enfriamiento (212100 kJ/h); la máxima energía recuperable (MER) y la temperatura del punto de pellizco (Tp) con un valor de 60ºC. Al sumar ∆Tmín/2 a Tp, el punto de pellizco de las corrientes calientes ocurre a 70 ºC. Similarmente, al restar ∆Tmín/2 a Tp, el punto de Pellizco de las corrientes frías resulta 50 ºC.

La MER, gráficamente, es la región entre QCmin y QHmin y se determina mediante la diferencia de la energía disponible acumulativa de la corriente caliente (933300 kJ/h) y el requerimiento mínimo de enfriamiento (212100 kJ/h), esto define un potencial energético recuperable (MER) de 721200 kJ/h mediante intercambio de calor entre corrientes del proceso.

Las curvas compuestas hacen posible la determinación de los objetivos de energía para un valor de ΔTmin. La transferencia de calor vertical entre las curvas compuestas conduce a un área de transferencia de calor mínima de la RIC.

El Amin para 20 o C (ΔTmin) es 167 m2, según los resultados del software HENSAD, mostrado en la Fig. 5.

También es posible definir un objetivo para el número mínimo de unidades de intercambio térmico en el proceso. El número mínimo de unidades de intercambio de calor (U) depende fundamentalmente del número total de corrientes de proceso y de servicios (N) que intervienen en el intercambio térmico. Este también se puede determinar antes del diseño mediante la forma simplificada del teorema gráfico de Euler. El mínimo número de unidades en sistemas de recuperación de calor que satisface el requerimiento de MRE (sin descomponer la red en el Pellizco) es otro valor objetivo útil.

U = N - 1 = Umin.global = (Ntotal - 1) = (Nc + Nf + Nservicios - 1) = 10 + 4 + 2 -1= 15

Sin embargo, se tienen que diseñar redes separadas arriba y abajo del Pellizco con el fin de lograr los objetivos para calentamiento y enfriamiento mínimos. Así, la regla (N − 1) se tiene que aplicar de forma separada arriba y debajo del Pellizco con el propósito de tener un objetivo para el número de unidades compatible con los objetivos de calentamiento y enfriamiento.

La fórmula para el mínimo número de unidades en una RIC que alcance máxima energía recuperada (MER) es: Umin. MER = (Narriba -1) + (Ndebajo -1) = 18

El número mínimo de unidades de intercambio de calor puede ser menor al calculado.

En la Fig. 5 se muestra el comportamiento de la demanda de servicios de calentamiento y enfriamiento en el proceso y el área de transferencia de calor de la red de intercambio térmico con respecto a la ΔTmin. El servicio de calentamiento (curva roja) y el de enfriamiento (curva azul) tienen un comportamiento relativamente constante con el aumento de la ΔTmin hasta 20 o C, es decir, existe un umbral de ΔT, por lo que no requiere optimización. La Fig. 6 se observa el comportamiento constante, hasta 20 oC del costo de operación equivalente anual (EAOC) con respecto a la ΔTmin.

Una vez determinados los objetivos para la red de intercambio de calor, comienza el desarrollo del diseño de la red de intercambio de calor; siendo necesario interpretar varias reglas y principios que como resultado de su implementación sean satisfechas por un diseño con una máxima recuperación del calor o mínimo consumo de servicios de calentamiento y enfriamiento (Smith, 2016).

El compromiso entre la energía y la inversión sugiere que los intercambiadores individuales tengan una diferencia de temperatura no menor que el ΔTmin entre las curvas compuestas. Si se alcanza el objetivo energético determinado por las curvas compuestas o el algoritmo de la tabla problema el diseño no puede transferir calor a través del Pellizco mediante la transferencia de calor proceso - proceso y el inapropiado uso de servicios.

En la RIC actual se identifican violaciones termodinámicas y de las reglas del método del Análisis del Pellizco, en todos los posibles emparejamientos de corrientes, tales como cruces de temperatura, cruces del punto de Pellizco y diferencias de temperaturas menores que el ∆T min.

Para satisfacer estas dos reglas, el proceso se debe dividir en el Pellizco. Esto se hace de forma clara al representar los datos de corrientes en un diagrama de rejillas.

Basado en el algoritmo de división de corrientes (Smith, 2016), arriba del Pellizco, el número de corrientes calientes (Nh) es mayor (ocho) que el número de corrientes frías (Nc), cuatro en este caso, por lo que es necesario dividir las corrientes frías para encontrar combinaciones (emparejamientos) factibles donde se cumpla que Nh ≤ Nc.

Por debajo del Pellizco, el número de corrientes calientes es mayor que el número de corrientes frías, por lo que se cumple la condición para combinación de corrientes.

Se aplica la regla de la desigualdad de CP. El emparejamiento de las corrientes comienza con ΔTmin en el Pellizco y trasladándose desde el Pellizco, es decir, CPh ≤ CPc (arriba del Pellizco) y CPh ≥ CPc (debajo del Pellizco).

En la Fig. 7 se muestra el diagrama de rejillas obtenido mediante Aspen Energy Analyzer, con la conectividad de las corrientes. Se identificaron ocho apareamientos factibles por encima del Pellizco y un apareamiento debajo del Pellizco, en correspondencia con la regla de la desigualdad del CP. En la Fig. 8a se observan los datos de uno de los intercambiadores (E-102) y en la Fig. 8b su conectividad. Se observan las modificaciones de las temperaturas actuales de entrada y salida de las corrientes fría y caliente para evitar las violaciones termodinámicas.

El requerimiento mínimo de calentamiento (5366000 kJ/h) se distribuye en las corrientes frías, que requieren vapor. Por debajo del Pellizco solo hay una corriente fría, por lo tanto, se tiene que usar un servicio de enfriamiento (212100 kJ/h).

El próximo paso es determinar en qué medida se satisfacen las demandas de vapor y agua de enfriamiento con respecto al proceso actual. El requerimiento mínimo de servicio de calentamiento es 5366000 kJ/h, por tanto, el flujo mínimo de vapor es 2,4 t/h, calculado para una corriente de vapor a 0,135 MPa y un calor latente de 2 234,47 kJ/kg.

La demanda mínima de agua de enfriamiento es 5 m3/h calculada con el requerimiento mínimo de enfriamiento (212100 kJ/h), donde se asumen las temperaturas de entrada y salida del agua, con valores de 28 oC y 48 oC.

En la Tabla 4 se muestran los resultados del diseño. El diseño de la RIC logra recuperar 511787 kJ/h de 721200 kJ/h que representa el 71 % de la MER.

El diseño implicó la modificación de los valores actuales de las temperaturas de entrada y salida del módulo de intercambio de calor para evitar cruces de temperaturas, cruces del punto de Pellizco y ΔT < ΔTmin, como se observa en la Tabla 4 cuando se compara con la Tabla 3.

En la Tabla 5 se muestra el resumen de las demandas actuales de servicios de calentamiento y enfriamiento, los requerimientos mínimos de servicios de calentamiento y enfriamiento, la energía recuperada y los ahorros de recursos energéticos y recursos financieros de la RIC.

En la determinación de las cantidades respectivas, se asumen un valor calórico neto del combustible de 40 600 kJ/kg, 250 d/a, 24 h/d y precios del combustible (fuel oil) y agua de 512,9 $ /t y 0,1 $/m3, respectivamente.

En la columna de análisis energético se muestran los flujos actuales de energía, agua y vapor y en la columna de ahorro se muestran los ahorros de recursos materiales y financieros por concepto de la recuperación de calor.

Los requerimientos actuales de servicio de calentamiento y enfriamiento muy superiores a los requerimientos mínimos de calentamiento y enfriamiento, respectivamente; resultados que dependen del sistema de extracción de datos para la aplicación de los métodos de análisis energético y la integración de calor. No obstante, esta diferencia, la integración de calor ha permitido identificar el potencial para la conservación de la energía en la industria.

Tabla 4 - Resultados del diseño de la RIC.

| Unidad | Corriente fría | Ti | Tf | Corriente caliente | Ti | Tf | Area | ΔTmin caliente | ΔTmin frío | ΔH |

|---|---|---|---|---|---|---|---|---|---|---|

| °C | °C | °C | °C | m² | °C | °C | kJ/h | |||

| E-109 | C1 | 71,5 | 72,6 | H3 | 98,0 | 92,0 | 1,2 | 25,36 | 20,0 | 87696 |

| E-108 | C2 | 50,0 | 51,7 | H6 | 76,0 | 70,0 | 0,5 | 24,32 | 20,0 | 36080 |

| E-115 | C4 | 36,0 | 38,0 | H9 | 70,0 | 68,0 | 0 | 32,00 | 32,0 | 3024.0 |

| E-102 | C1 | 71,5 | 75,0 | H1 | 109,9 | 92,0 | 3,3 | 34,85 | 20,5 | 269300 |

| E-111 | C3 | 56,0 | 60,8 | H10 | 98,0 | 76,0 | 0,2 | 37,24 | 20,0 | 16632 |

| E-113 | C4 | 50,0 | 54,6 | H4 | 81,0 | 70,0 | 0 | 26,37 | 20,0 | 3497 |

| E-110 | C2 | 50,0 | 53,8 | H7 | 84,0 | 72,0 | 0,9 | 30,20 | 22,0 | 82028 |

| E-112 | C3 | 50,0 | 53,5 | H9 | 78,0 | 70,0 | 0,2 | 24,53 | 20,0 | 12096 |

| E-116 | C4 | 50,0 | 51,9 | H2 | 76,0 | 70,0 | 0 | 24,10 | 20,0 | 1436 |

| Suma | 6,3 | 511787 |

El ahorro potencial de energía se determina a partir de la energía recuperada alcanzada con el diseño (511787 kJ/h), el cual constituye el potencial de calor recuperable para reducir la demanda de vapor y de agua de enfriamiento. La unidad de destilación puede ahorrar 45,3 t/a de combustible y 21986 m3/a de agua de enfriamiento que determinan un ahorro de 25474 $/a, factible de considerar en la evaluación de proyectos de inversión para mejorar la recuperación del calor.

Conclusiones

El procedimiento contribuye a satisfacer importantes problemas sociales y económicos, aun no resueltos, relacionados con la energía.

Mediante la integración energética se identifica un potencial energético que representa el 71 % de la máxima recuperación de energía en la planta de etanol.

Los ahorros de combustible y agua, asociados a la recuperación del calor en la planta de etanol, justifican proyectos de inversión para la modernización de la red de intercambiadores de calor.