Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Centro Azúcar

versión On-line ISSN 2223-4861

cen. az. vol.43 no.2 Santa Clara abr.-jun. 2016

ARTICULO

Aspectos tecnológicos a tener en cuenta en la eficiencia de una destilería

Technological aspects to take into account in the efficiency of a distillery

Norge Garrido Carralero1*y Dania Alonso Estrada1

1 Instituto Cubano de Investigaciones de los Derivados de la Caña de Azúcar (ICIDCA). Vía Blanca 804 Esq. Carretera Central. San Miguel del Padrón. La Habana. Cuba.

*Autor para la correspondencia: Norge Garrido, Email: anorge.garrido@icidca.azcuba.cu

RESUMEN

Este trabajo analiza dos alternativas tecnológicas en la producción de etanolcon la implementación de técnicas de análisis de procesos para incrementar la eficiencia energética en destilerías de etanol hidratado. Se desarrolló un método de simulación en Excel mediante el uso de los balances de masa y energía para considerar los factores fundamentales que determinan la eficiencia energética. La aplicación se utilizó para evaluar la condición actual de la destilería "Jesús Rabí" ubicada en la provincia de Matanzasy dos alternativas tecnológicas. El modelo realizado permite efectuar la simulación del proceso de obtención de etanol hidratado y de esta forma determinar el comportamiento de algunos indicadores de interés. Según el análisis económico preliminar todas las alternativas son factibles técnica y económicamente obteniendo unatasa de retorno de la inversión (TIR) mayores que la tasa de interés utilizada y el período de recuperación de la inversión (PRD) es de 3,45 años para ambas alternativas.

Palabras claves: etanol hidratado, eficiencia en fermentación, eficiencia energética.

ABSTRACT

This work analyzed two technological alternatives for the production of ethanol with the implementation of processes analysis techniques looking for increasing energy efficiency in ethanol distilleries. A simulation method in Excel, using mass balances and energy to consider the fundamental factors determining energy efficiency was developed. The application was used to evaluate the current conditions of the distillery "Jesus Rabi" located in the province of Matanzas and two technology alternatives. The design allows the simulation of the obtaining process of ethanol and so to determine the behavior of indicators of interest. According to the preliminary economic analysis, all alternatives are technically and economically feasible with TIR higher than the interest rate used and the PRC the 3,45 years for both alternatives.

Keywords: hydrated ethanol, fermentation efficiency, energy efficiency.

INTRODUCCIÓN

Grandes son los esfuerzos que realizan las industrias en general, independientemente de sus tecnologías y características, para garantizar un uso eficiente de los portadores energéticos, así como por utilizar todas aquellas reservas energéticas que hasta el momento no habían sido empleadas, con vistas a producir con una alta eficiencia termoenergética, Jiménez (1991).

En Cuba la tecnología instalada en las destilerías es convencional y conserva esquemas de hace más de 60 años. Las destilerías cubanas se caracterizan por tener bajas eficiencias (75 78 %) y grado alcohólico (4,5 - 5,5 % (v/v)) en fermentación (Saura col., 2006), si se comparan con los valores que se reportan internacionalmente, que son superiores a 90 % y 8 % (v/v) respectivamente, Vianna (2013). También presentan pequeñas capacidades de producción, diseñadas para trabajar exclusivamente con mieles y son altamente contaminantes del medio ambiente, además requieren de la utilización de grandes cantidades de agua y energía. Por lo anterior, es necesario implementar alternativas tecnológicas que mejoren la eficiencia, productividad y los aspectos relacionados con el impacto medioambiental (Pérez y Garrido, 2008).

El consumo específico de combustible (fuel oil) a nivel nacional en la producción de etanol es alto (0,38 - 0,42 kg/hL), lo que evidencia la necesidad de analizar y poner en práctica diferentes vías para lograr un uso más eficiente de la energía en estas fábricas, Garrido (2014).

Las destilerías cubanas, todas anexas a fábricas de azúcar, operan en tiempo de zafra con las facilidades auxiliares suministradas por la fábrica de azúcar. Pero en tiempo de no zafra operan de forma autónoma, requieren para la obtención de energía la utilización de un combustible fósil nacional, generalmente de baja calidad.

A partir de los datos anteriormente expuestos se realiza un análisis tecnológico con el uso de balances de masa y energía. En este caso se utiliza la herramienta Microsoft Excel, Garrido (2004) ampliamente utilizada en Cuba por su potencialidad como sistema de cálculo, al brindar la posibilidad de combinar sus hojas con gráficos y bases de datos. Todo esto ha ayudado a que se convierta en una herramienta para el análisis de datos y la simulación de procesos tecnológicos.

El presente trabajo permite realizar el diagnóstico del estado técnico - productivo - económico y ambiental de la destilería, a partir de los datos básicos obtenidos de la instalación y la información requerida para realizar el estudio de diferentes alternativas energéticas en el proceso.

Se presenta como objetivos del trabajo analizar dos alternativas tecnológicas en el proceso con el fin de mejorar la eficiencia energética de la destilería y su balance económico, a partir de los datos básicos obtenidos de la instalación existente.

Objetivos:

1.Evaluar cambios tecnológicos en el proceso actual de la destilería.

· Alternativa 1: Considerar un sistema de enfriamiento en el área de fermentación.

· Alternativa 2: Considerar en el sistema de destilación un intercambiador de calor (vino - vinazas)

2. Analizar los beneficios de los cambios propuestos desde el punto de vista económico.

MATERIALES Y MÉTODOS

Para realizar el presente trabajo se desarrolló la simulación del proceso tecnológico de la destilería en base Excel, en el que se ejecutaron los balances de masa y energía asociados a la producción de etanol. El trabajo se realizó en una destilería que pertenece al grupo AZCUBA denominada caso base. Se realizó una visita a la destilería, durante la misma se revisaron documentos, técnicas de análisis de datos y se evidenció que la fábrica presenta alto índice de consumo de vapor y agua de proceso, así como baja eficiencia en el proceso de fermentación y destilación.

Se validó el modelo de simulación al comparar los resultados de algunas variables del caso base con respecto a los valores promedios reportados por la fábrica, se determinó el error relativo y además se realizaron pruebas de hipótesis de media para cada una de las variables analizadas, haciendo uso de la herramienta StatgraphicsCenturion XV.

Sobre esta base se propuso evaluar dos alternativas tecnológicas con vista a mejorar los resultados de los parámetros analizados:

· Alternativa 1: Considerar un sistema de enfriamiento en el área de fermentación.

Esta variante se analiza con el objetivo de incrementar la eficiencia del área de fermentación, al colocar un sistema de enfriamiento en el proceso de fermentación para mantener la temperatura entre (32 – 34 °C).

· Alternativa 2: Considerar en el sistema de destilación un intercambiador de calor (vino - vinazas)

El objetivo de esta alternativa es utilizar el flujo de vinazas que sale por el fondo de la columna destiladora para calentar la corriente de vino que sale del calienta-vinos a aproximadamente 60°°C hasta 90 °C, y así lograr un menor consumo de vapor en la torre destiladora.

1.1 Aspectos energéticos

En la producción de etanol por vía fermentativa, la operación de fermentación no presenta consumos significativos de energía térmica, no obstante su influencia o interrelación con la operación de destilación (gran consumidora de vapor), hace necesaria la búsqueda de vías prácticas y efectivas que garanticen hacer más eficiente la operación de fermentación, pues el contenido de etanol en el vino es uno de los factores fundamentales que determinan el consumo energético de la planta (Pérez 2011).

Dos vías fundamentales, no excluyentes entre sí, para el incremento de la eficiencia energética son: 1) el uso de tecnologías y equipos eficientes, y 2) la implementación de mejores sistemas de gestión energética (Pérez 2011).

1.2 Premisas económicas

Para la evaluación económica se estableció el cálculo fundamentado en el método del flujo de caja. Para la determinación de los ingresos y egresos, se utilizaron los precios y costos del año 2014 reportados por el grupo AZCUBA. Se consideró una tasa impositiva de 25 % y una tasa de interés de 12 %.El cálculo económico se realizó por el método de Hand (Fernández y González, 2002) al ser las alternativas estudiadas modificaciones a realizar en el proceso tecnológico.

Equipamiento necesario en cada alternativa y aspectos sobre los cuales se determinaron las ganancias en cada una.

Alternativa 1: Considerar un sistema de enfriamiento en el área de fermentación.

En este caso es necesario adquirir como equipamiento (cuatro intercambiadores de placas, ocho bombas centrífugas, una torre de enfriamiento). El cálculo para la recuperación de la inversión tiene como base que se recupera la inversión con las ganancias obtenidas a partir del ahorro de miel, agua en el proceso de obtención de etanol y las pérdidas de etanol al ambiente. Para el cálculo no se consideró pérdidas de etanol al ambiente por concepto de garantizar la temperatura adecuada en el fermentador.

Alternativa 2: Considerar en el sistema de destilación un intercambiador de calor (vino - vinazas)

En este caso es necesario adquirir como equipamiento (un intercambiador de tubos y coraza). El cálculo se realizó asociado al ahorro del vapor en el sistema de destilación al aumentar la temperatura de alimentación del vino a la torre destiladora.

RESULTADOS Y DISCUSIÓN

3.1 Descripción del proceso tecnológico de la destilería "Jesús Rabí"

La empresa"Jesús Rabí" es un complejo azucarero con destilería anexa y plantas de alimento animal, con una molida potencial de 3 500 t/d y una capacidad de producción de etanol hidratado de 500 hL/d a 100 °GL de etanol fino, etanol rectificado, etanol y etanol desnaturalizado, este último utilizado para el consumo doméstico.

Se consideró240 días de trabajo y una explotación de la destilería al 85 % de su capacidad potencial (120 000 hL/año), es capaz de producir 102 000 hL/año. También produce crema de levadura Saccharomycescerevisiae a razón de 0,22 t/hL y obtiene 22°440°t/año. La materia prima utilizada por la planta es miel final del proceso de producción de azúcar; en tiempo de zafra las utilidades (vapor, agua y electricidad)provienen de la sección de crudo; en tiempo inactivo opera de forma autónoma, quema fuel oil como combustible para generar el vapor necesario en la destilería y procesa miel almacenada proveniente del mismo central y otros tributarios.

El área de generación de vapor cuenta con una caldera compacta del tipo acuotubular con capacidad nominal de producción de vapor de 15 t/h de vapor saturado a1 MPay 72 % de rendimiento térmico.

En la tabla 1 se comparan algunos indicadores de eficiencia para destilerías brasileñas y cubanas. Se aprecia que son menos favorables para las industrias cubanascon marcada diferencia.

Con el Caso Base (CB) se realizó la simulación del proceso conla herramienta Excel propuesta y se compararon los resultados con los reportados por la fábrica para validar el modelo. En la tabla 2 se muestran los resultados de la simulación y los reportados por la industria bajo las condiciones de operación del caso base, así como el error relativo determinado.

En todos los casos se observan valores de error relativo inferiores al 10 % que es considerado aceptable por muchos autores en problemas de ingeniería de bioprocesos, Atala (2001), (Rivera y Costa, 2006). Se realizó una prueba de hipótesis para comparar los valores promedios de fábrica con respecto al valor calculado por la simulación, concluyéndose para cada uno de los indicadores, que no existen diferencias significativas entre ambos valores con un 5 % de significación. A continuación se muestran las pruebas de hipótesis de comparación de medias para dos de los indicadores analizados. Por lo que se puede concluir que el modelo predice adecuadamente el comportamiento de la industria.

Pruebas de hipótesis de comparación de medias

· Flujo de vinazas (m3/h)

Media muestral = 44,0

Desviación estándar muestral = 3,5

Tamaño de muestra = 30

Intervalos de confianza del 95,0 % para la media: 44,0 +/- 1,30692 [42,6931, 45,3069]

Hipótesis nula: media = 44,04

Alternativa: no igual

Estadístico t calculado = -0,0625969

Valor-P = 0,950517

No rechazar la hipótesis nula para alfa = 0,05.

· Flujo de agua de dilución de mieles (m3/h)

Media muestral = 30,0

Desviación estándar muestral = 8,5

Tamaño de muestra = 30

Intervalos de confianza del 95,0 % para la media: 30,0 +/- 3,17396 [26,826, 33,174]

Hipótesis nula: media = 28,03

Alternativa: no igual

Estadístico t calculado = 1,26943

Valor-P = 0,214382

No rechazar la hipótesis nula para alfa = 0,05.

Alternativa 1: Considerar un sistema de enfriamiento en el área de fermentación

Esta variante se realiza con el objetivo de incrementar la eficiencia del área de fermentación, colocar un sistema de enfriamiento en el proceso de fermentación para mantener la temperatura de la fermentación constante alrededor de 32 °C.

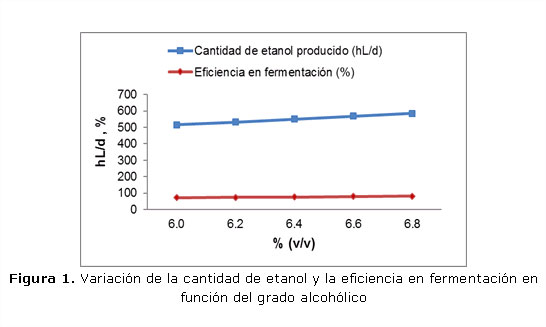

Se considera que al mantener la temperatura dentro del intervalo recomendado (32°°34°ºC), se logra un aumento del grado alcohólico de 0,8 a 1 % (v/v), Garrido (2004), incrementa la producción de etanol considerablemente. En la tabla 3 se muestran los resultados obtenidos en esta variante para el caso extremo del grado alcohólico en fermentación de 6,8 % (v/v), y cómo varían los parámetros analizados comparándolos con el (CB).

Con la implementación del sistema de enfriamiento en el área de fermentación, la eficiencia en fermentación aumenta un 8,1 %, por lo que para producir 500 hL de etanol con un grado alcohólico en la fermentación de 6,8 % (v/v), se obtiene un ahorro en el consumo de miel con respecto al CB de 0,97 t/h.

El consumo de vapor en la destilería disminuye en 7,4 %, debido a que se reduce el consumo de vapor en la torre destiladora al aumentar el grado alcohólico del vino a destilar a 6,8 % (v/v).

Los aspectos señalados anteriormente provocan que el flujo de vinazas a la salida del fondo de la columna destiladora se reduzca en 13,06 %, disminuye el índice de generación de vinazas, parámetro de gran importancia a registrar en las destilerías debido al impacto que representa el volumen de vinazas al medio ambiente.

Las pérdidas de etanol según Neto (2010) en la fermentación para una temperatura alcanzada en el proceso de fermentación de 36 °C aproximadamente, valor reportado por la fábrica en verano y su relación con el grado alcohólico de 5,8 % (v/v) valor promedio reportado en los partes diarios de la fábrica. Las pérdidas de etanol en este caso son de 652,9 L/d. En la tabla 4 se observa cómo se incrementan las pérdidas de etanol con el aumento de la temperatura en el proceso de fermentación en función del grado alcohólico.

Con la implementación del sistema de enfriamiento en el área de fermentación, la eficiencia en fermentación aumenta un 8,1 %, por lo que para producir 500 hL de etanol con un grado alcohólico en la fermentación de 6,8 % (v/v), se obtiene un ahorro en el consumo de miel con respecto al CB de 0,97 t/h.

El consumo de vapor en la destilería disminuye en 7,4 %, debido a que se reduce el consumo de vapor en la torre destiladora al aumentar el grado alcohólico del vino a destilar a 6,8 % (v/v) por la incorporación de un sistema de enfriamiento en fermentación, disminuye también el índice de consumo de vapor de la torre destiladora, resultado presentado en la tabla 5.

En la figura 1 se muestra gráficamente cómo varía la cantidad de etanol producido y la eficiencia en la fermentación en función del aumento del grado alcohólico según la variante propuesta. Los resultados representan la cantidad total de etanol que incluye el incremento reportado en la tabla 5.

Alternativa 2: Considerar en el sistema de destilación un intercambiador de calor (vino - vinazas)

El objetivo de esta alternativa es utilizar el flujo de vinazas 42,05 m3/h que sale por el fondo de la columna destiladora para calentar la corriente de vino que sale del calienta - vinos a unos 60 °C hasta aproximadamente 90 °C, y así lograr un menor consumo de vapor en la columna destiladora.

Con el fin de hacer la comparación con el CB y determinar los posibles ahorros de vapor en el sistema de destilación, se incorporó un intercambiador de calor de tubo y coraza a la salida de las vinazas por el fondo de la columna destiladora y se realizó la simulación del proceso para el caso en que la temperatura del vino a la entrada del intercambiador sea de 60 °C y así la temperatura de alimentación del vino a la columna destiladora pueda ser aumentada hasta aproximadamente 90 °C y determinar las variaciones en el esquema energético de la destilería. En la tabla 6 se muestran los resultados de los parámetros determinados para esta variante y se comparan con los del CB.

En esta alternativa, al recuperarse energía calorífica de las vinazas, el vino entra más caliente a la columna destiladora y se reduce el consumo de vapor de dicho equipo; en consecuencia se tiene una disminución del consumo específico de vapor de la destilería en un 18,9 %, por lo que el índice de consumo de vapor disminuye, valor reportado en la tabla 8. La temperatura de las vinazas decrece a la salida del intercambiador hasta 80°°C, se reduce de esta forma el impacto negativo al medio ambiente.

En la tabla 7 se reportan los resultados del flujo de vapor que se obtienen para un incremento de 5 °C de la temperatura de alimentación a la columna destiladora partiendo de 60 °C hasta llegar a 90 °C. A medida que incrementa la temperatura del vino a destilar, se necesita menos vapor de alimentación a la columna destiladora.

En la tabla 8 se presentan los resultados obtenidos en el análisis económico de ambas alternativas.

En la tabla 8 se observa que las alternativas son factibles económicamente, se obtienen los mayores beneficios desde el punto de vista del VAN en la alternativa 1, la TIR presenta valores por encima de la tasa de interés (12 %) y la inversión se recupera en un tiempo inferior a cuatro años, lo que demuestra liquidez.

CONCLUSIONES

1 El modelo de simulación en Excel desarrollado permitió con criterios técnicos y económicos evaluar cambios tecnológicos en la industria alcoholera con resultados satisfactorios.

2 Las alternativas tecnológicas analizadas en la destilería tienen un impacto positivo en la disminución del consumo de vapor, las pérdidas de alcohol por evaporación y el volumen de generación de vinazas.

3 Según el análisis económico preliminar las alternativas son factibles técnica y económicamente, se obtienen TIR mayores que la tasa de interés utilizada y el PRC en 3,45 años para ambas alternativas.

REFERENCIAS

Atala, D., Kinetics of ethanol fermentation with high biomass concentration considering the effect of temperature., Applied Biochemistry and Biotechnology, Vol. 10, No. 1, 2001, pp. 91 – 93.

Garrido, N., SIDEL: Sistema de diseño y simulación de destilerías., Memorias del VIII Congreso Internacional sobre Azúcar y Derivados de la Caña, DIVERSIFICACIÓN 2004, Hotel Habana Libre Trip, La Habana, octubre 2004.

Garrido, N., Eficiencia energética en destilerías cubanas con sistemas de dos columnas., Seminario interno de eficiencia industrial, ICIDCA, AZCUBA, noviembre 2014.

Fernández, E., y González, G., Ingeniería económica para ingenieros químicos., Facultad de Ingeniería Química, CUJAE, 2002, pp. 15-18.

Neto, A., Manual de conservación y rehúso del agua en la industria sucroenergética., UNICA, Piracicaba, Sao Paulo, junio 2010, pp. 121-125.

Jiménez, O., El ahorro de energía en el proceso de producción de alcohol por vía fermentativa., Folleto CNCA, 1991, pp. 20-25.

Pérez, I., y Garrido, N., Tratamiento de efluentes de la industria alcoholera. Ventajas y desventajas., Ingeniería Química, Vol. 40, No. 455, 2008, pp.148 -157.

Pérez, O., Modelación, simulación y análisis con fines energéticos de destilerías de etanol hidratado., Tesis presentada en opción al Grado Científico de Doctor en Ciencias Técnicas, Especialidad Ingeniería Química en el Instituto Superior Politécnico José Antonio Hecheverría, Cuba, 2011.

Rivera, E., and Costa, A., Evaluation of optimization techniques for parameter estimation: application to ethanol fermentation considering the effect of temperature., Process Biochemistry, Vol. 1, No. 41, 2006, pp.1682-1687.

Saura, G., Domenech, F., Martínez, J., y Ribas, M., Desarrollo del programa integrado de producción de alcohol en la industria azucarera., Instituto Cubano de Investigaciones de los Derivados de la Caña de Azúcar, Cuba, Informe Final de Proyecto, Departamento de Alcohol, 2006.

Vianna, H., La reciente evolución de la producción de bioetanol a partir de caña de azúcar en Brasil, Memorias del XII Congreso Internacional sobre Azúcar y Derivados de la Caña, DIVERSIFICACIÓN 2013, La Habana, Cuba, Hotel Nacional de Cuba, octubre 2013, pp. 840-848.

Recibido: Diciembre 17, 2015;

Revisado: Enero 12, 2016;

Aceptado: Febrero 8, 2016