Meu SciELO

Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Centro Azúcar

versão impressa ISSN 0253-5777versão On-line ISSN 2223-4861

cen. az. vol.43 no.3 Santa Clara jul.-set. 2016

ARTICULO

Análisis exergético de una central eléctrica de cogeneración

Exergetic analysis of a cogeneration power plant

Osvaldo Manuel Nuñez Bosch1*

1 Universidad de Guantánamo. Facultad de Ingeniería y Ciencias Técnicas de la Educación. Departamento de Energía y Tecnologías de Avanzada. Ave. Ernesto Che Guevara, km 1 ½ Carretera Jamaica. Guantánamo, Cuba.

*Autor para la correspondencia: Osvaldo M. Nuñez, Email: onbosch@cug.co.cu

RESUMEN

Las centrales eléctricas de cogeneración asociadas a procesos industriales tienen una incidencia directa en la eficiencia global de la planta y por ende en los resultados económicos. Cualquier modificación al esquema térmico de estas centrales debe incluir previamente un análisis exergético para contrastar los beneficios que puede aportar la nueva propuesta. En la investigación que se presenta a una central de cogeneración en operación con capacidad eléctrica instalada de 24 MW y demanda de calor a proceso de 190 MW, se realiza un estudio a partir del Segundo Principio de la Termodinámica. Se efectuó la evaluación exergética de cada componente de la central y de forma similar se evaluó el esquema de cogeneración modificado. Los resultados del estudio muestran que las pérdidas exergéticas y las irreversibilidades difieren de un subsistema a otro. De forma general, la destrucción total de exergía representó el 70,7% de la exergía primaria del combustible. El subsistema generador de vapor tuvo la mayor contribución en las irreversibilidades de la planta con un 54%. Se determinó que el aumento de los parámetros del vapor contribuye a disminuir la destrucción de exergía y aumentar la eficiencia exergética de la instalación. La supresión del sistema de reducción y la incorporación de una turbina de extracción-condensación producen el mismo efecto y coadyuva a reducir el consumo eléctrico de la red nacional.

Palabras clave: exergía, irreversibilidades, eficiencia exergética, cogeneración.

ABSTRACT

Cogeneration power plants connected to industrial processes have a direct impact on the overall efficiency of the plant and therefore on the economic results. Any modification to the thermal outline of these plants must first include an exergetic analysis to compare the benefits it can bring the new proposal. This research is performed to a cogeneration plant in operation with an installed electrical capacity of 24 MW and process heat demand of 190 MW, it shows a study made from the Second Law of Thermodynamics. Exergetic evaluation of each component of the plant was applied and similarly modified cogeneration scheme was evaluated. The results illustrate that the exergy losses and irreversibilities are completely different from one subsystem to another. In general, the total exergy destruction represented 70,7% from the primary fuel exergy. Steam generator was the subsystem with the highest irreversibility of the plant with 54%. It was demonstrated that the increase of the steam parameters lead to reduce exergy destruction and exergy efficiency elevation. The suppression of the reduction system and the adding of an extraction-condensing steam turbine produce the same effect and contribute to drop off the electrical consumption from the grid.

Key words: exergy, irreversibilities, exergetic efficiency, cogeneration.

INTRODUCCIÓN

La producción de níquel es uno de los renglones exportables que potencian el desarrollo de la economía cubana, dada su importancia se hace necesario minimizar los insumos que se destinan al proceso para obtener una alta eficiencia productiva. Este proceso industrial requiere de un alto consumo de energía eléctrica y calor en forma de vapor. De lo anterior se desprende que el empleo de portadores energéticos como el petróleo y el vapor tienen una incidencia directa en el resultado final del proceso de producción Cortes (2008). Dado el carácter contaminante de las fuentes fósiles, resulta importante reducir el consumo de estos portadores energéticos a partir de la optimización y evaluación periódica de las tecnologías existentes y el diseño de otras. La evaluación de las instalaciones de generación eléctrica se realizan, por lo general, a partir de la Primera Ley de la Termodinámica empleando el concepto de eficiencia energética, sin embargo, en las últimas décadas el método exergético (Pandey y Gogoi, 2013), basado en la Segunda Ley de la Termodinámica, está siendo empleado como una herramienta muy útil para el diseño, evaluación, optimización y el mejoramiento de los procesos de transformación de la energía en las instalaciones de generación de electricidad (Rashidi et al., 2014) y en las de cogeneración, Cortes (2008). El análisis exergético permite identificar y cuantificar la magnitud de las fuentes de ineficiencias termodinámicas (Kotas, 1995; Bejan, 2013), con lo cual se tiene la información adecuada para el mejoramiento de la eficiencia de la instalación energética (Rashidiet al., 2014; Pandey y Gogoi, 2013). Pratap y Kumar (2014) efectúan una evaluación exergética de una planta termoeléctrica donde se profundiza en el calentamiento regenerativo del agua de alimentar. En otros estudios, (Anozie y Ayoola, 2012), se demuestra que la mayor destrucción y pérdida de exergía se concentra en el generador de vapor. También se realizan comparaciones entre el método energético y el exergético (Pandey y Gogoi, 2013; Tara et al., 2013) en el que se evidencia una notable diferencia en cuanto a los componentes que presentan las mayores ineficiencias termodinámicas. El objetivo fundamental de la investigación fue determinar la influencia del aumento de la capacidad de generación eléctrica y la elevación de los parámetros del vapor sobrecalentado sobre la eficiencia exergética y las irreversibilidades en los componentes principales de la planta.

MATERIALES Y MÉTODOS

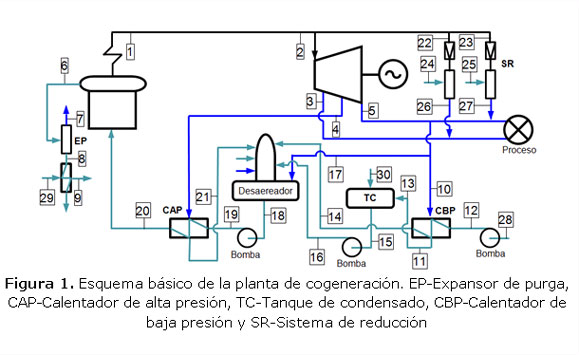

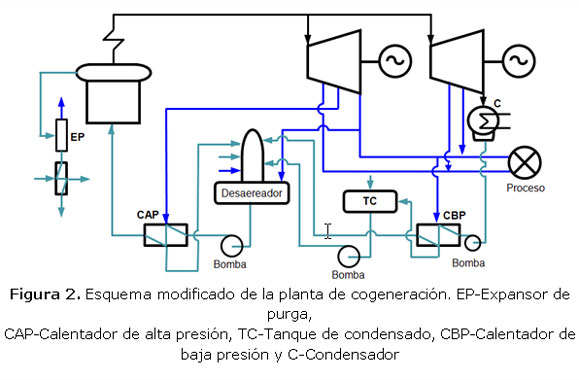

En la Figura 1 se muestra el esquema térmico simplificado de la planta de cogeneración. El vapor sobrecalentado se produce a 4,0 MPa de presión y 440 °C de temperatura y llega a la turbina con parámetros de 3,6 MPa y 435 °C. El vapor de escape de la turbina de contrapresión es de 0,2 MPa (5) y se emplea para cubrir las necesidades de la planta y del proceso industrial. A la turbina se le hace una extracción a 1,05 MPa (3) y otra no regulada (4). La primera se utiliza para cubrir igualmente las necesidades propias de la termoeléctrica y del proceso productivo. La última se utiliza para calentar el agua antes de entrar a la caldera.La Figura 2 muestra el esquema de cogeneración que se propone, en este la turbina de extracción condensación sustituye al sistema de reducción.

Para el estudio se tomaron los parámetros del vapor y el agua en los diferentes puntos de la planta de cogeneración, especialmente a la entrada y salida de cada elemento.

1.1.Exergía del agua y el vapor

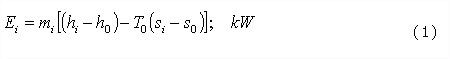

Para determinar la exergía de los flujos de agua y vapor se consideró para el ambiente de referencia las condiciones estándar, la cual se corresponde con una temperatura de 298 K y 101.3 kPa de presión. La expresión (1) es empleada para determinar la exergía de cada corriente Kotas (1995).

Las propiedades entalpía y entropía de la sustancia de trabajo en el ambiente de referencia a la temperatura T0=298 K son respectivamente: h0=104,89 kJ/kg,

s0=0,3674 kJ/(kg·K). Los términos mi, hi y si constituyen el flujo másico (kg/s), la entalpía y la entropía de la corriente i en la instalación. La entalpía y entropía de cada corriente se obtuvo de la literatura (Keenan et al., 1978) teniendo en cuenta los parámetros del agua y el vapor. La Tabla 1 muestra la exergía de cada flujo.

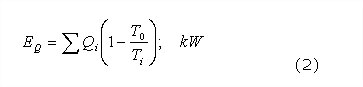

Para determinar la exergía del vapor (EQ, kW) que se envía al proceso industrial se multiplicó esta fuente de calor (Qi, kW), a la temperatura (Ti, K), por la eficiencia de Carnot, Kotas (1995), es decir:

En el proceso industrial se consume vapor a 0,2 y 1,0 MPa, la exergía de estos flujos de vapor tienen valores respectivos de 36012 y 9715,1 kW.

1.2.Exergía química del combustible

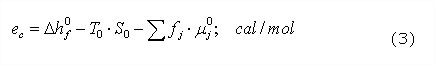

La entalpía específica molar del combustible se determina a partir de la siguiente expresión:

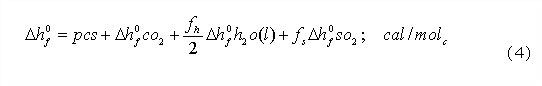

En la expresión anterior ![]() (cal/molc) representa la entalpía de formación del combustible en el ambiente de referencia Cortes (2008),

(cal/molc) representa la entalpía de formación del combustible en el ambiente de referencia Cortes (2008),![]() (kJ/molc·K) la entropía del combustible en el ambiente de referencia,

(kJ/molc·K) la entropía del combustible en el ambiente de referencia, ![]() (molj/molc) elemento del vector de composición atómica del combustible y

(molj/molc) elemento del vector de composición atómica del combustible y ![]() (cal/molj) el potencial químico de cada elemento constituyente en su estado muerto Cortes (2008).La entalpía de formación se determina como:

(cal/molj) el potencial químico de cada elemento constituyente en su estado muerto Cortes (2008).La entalpía de formación se determina como:

Para determinar la exergía del combustible se consideró la composición en masa de trabajo del petróleo y su poder calórico superior (43 700 kJ/kg), Kotas (1995).

1.3.Exergía del aire y los gases producto de la combustión

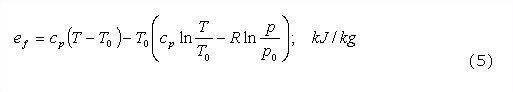

La exergía de los gases y el aire se determina a través de su componente física y química, (Kotas, 1995). La exergía física del aire y los gases, considerando que son gases ideales, se determina como:

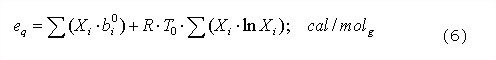

La exergía química del aire y los gases se determina a partir de la relación siguiente (Kotas, 1995):

El término![]() (cal/mol) representa la entalpía molar del elemento i en el aire o los gases (Kotas, 1995),

(cal/mol) representa la entalpía molar del elemento i en el aire o los gases (Kotas, 1995),![]() (moli/molg) es la fracción molar del elemento i en el aire o los gases,

(moli/molg) es la fracción molar del elemento i en el aire o los gases, ![]() (kJ/kg·K) es el calor específico del aire o los gases a la temperatura T y

(kJ/kg·K) es el calor específico del aire o los gases a la temperatura T y ![]() (kJ/kg·K) constante del gas, para el aire R=0,2871 kJ/kg·K. La exergía total del aire o gases, luego de transformar la exergía química en kJ/kg y conocer el flujo másico de aire y gases a través del balance de masa en la caldera se determina como:

(kJ/kg·K) constante del gas, para el aire R=0,2871 kJ/kg·K. La exergía total del aire o gases, luego de transformar la exergía química en kJ/kg y conocer el flujo másico de aire y gases a través del balance de masa en la caldera se determina como:

![]()

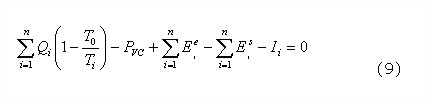

1.4.Irreversibilidades o destrucción de exergía

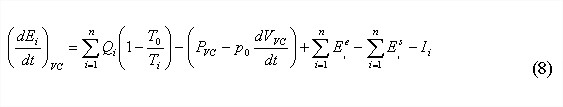

Las irreversibilidades Ii (kW) se obtienen aplicando el balance de exergía en cada uno de los componentes de la planta. La expresión (8) muestra este principio de forma general, la misma expresa que la variación de exergía por unidad de tiempo es igual a la suma de la transferencia de exergía por unidad de tiempo más la exergía destruida por unidad de tiempo (Kotas, 1995).

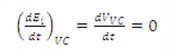

Para las condiciones de estado estacionario la variación de exergía por unidad de tiempo y la velocidad de variación del volumen del sistema son iguales a cero, es decir, entonces:

entonces:

El término PVC (kW) representa la velocidad de intercambio de exergía que acompaña al trabajo, p0 (kN/m2) la presión para las condiciones estándar del medio, mientras que ![]() y

y ![]() (kW) constituyen, respectivamente, las exergías de los flujos de entrada y salida en cada subsistema.

(kW) constituyen, respectivamente, las exergías de los flujos de entrada y salida en cada subsistema.

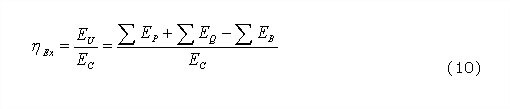

1.5.Eficiencia exergética

En la evaluación cuantitativa del grado de perfección o de irreversibilidad de un proceso, equipo o instalación se utiliza el concepto de rendimiento exergético que es definido como el cociente entre la exergía recuperada y la exergía empleada durante el proceso de transformación de la energía, (Kotas, 1995). La eficiencia exergética de cada elemento de la planta se determina en correspondencia con el tipo de proceso que en este se realiza, por ejemplo, si es de generación de potencia (turbogenerador) o consumo (bomba), para los procesos disipativos o procesos químicos, en la literatura, (Bejan, 2013; Pandey y Gogoi, 2013; Parth et al., 2014; Taghavi et al., 2013) se describen los métodos para determinar dichas eficiencias exergéticas. Para la planta de cogeneración la eficiencia exergética viene dada por la ecuación 10.

En la expresión anterior EU (kW) representa la exergía útil neta producida en la instalación, EC (kW) la exergía del combustible, EP (kW) la exergía de la potencia eléctrica, EQ (kW) la exergía del calor a proceso y EB (kW) consumo interno de exergía.

RESULTADOS Y DISCUSIÓN

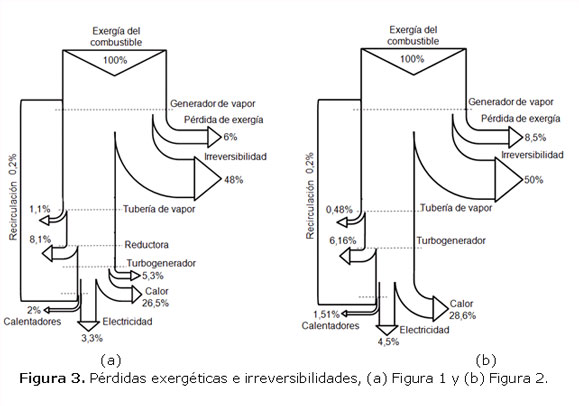

La distribución de la pérdida y destrucción de exergía de la planta de cogeneración correspondiente a la Figura 1 se muestran en la Figura 3a. Se observa una significativa pérdida e irreversibilidad en el generador de vapor, la cual representa el 54% de la exergía del combustible. Para la instalación, se destruye el 70,7% de la exergía disponible, destacándose además del generador de vapor, el sistema de reducción con un 8,1% y el turbogenerador con 5,3%. La eficiencia exergética de la caldera alcanzó un valor de 33,2%, valor similar a otros estudios (Anozie y Ayoola, 2012) y (Geete y Khandwawala, 2014). La baja eficiencia exergética puede ser atribuida a la transferencia de calor que se produce en la caldera bajo una acentuada diferencia de temperatura entre los gases y la sustancia de trabajo, además del proceso de combustión, que es el mayor aportador en la destrucción de exergía debido a la mezcla de sustancias de naturalezas diferentes y con desiguales concentraciones y temperaturas, para el estudio esta representó el 48% respecto a la exergía del combustible. La eficiencia exergética de la instalación fue de 29,8%.

La Figura 3 b muestra la distribución de las pérdidas e irreversibilidades de la central de cogeneración una vez suprimido el sistema de reducción y la incorporación de una turbina de extracción-condensación. Se observa que el coeficiente de irreversibilidad total para la instalación es del 66,85%, valor inferior en un 3,85% respecto al esquema base (Figura 1).La eficiencia exergética de este esquema de cogeneración es superior en un 3,85% al del esquema base. En términos cuantitativos se elimina la destrucción de exergía en el sistema de reducción (8,1 %) y solo se incrementa la irreversibilidad por la adición de la turbina de extracción-condensación en un 0,86 %.Estos resultados se pueden atribuir a la utilización de la exergía disponible en el vapor de alta presión generado en la caldera para producir trabajo útil en las turbinas, en contraposición al uso del sistema de reducción.

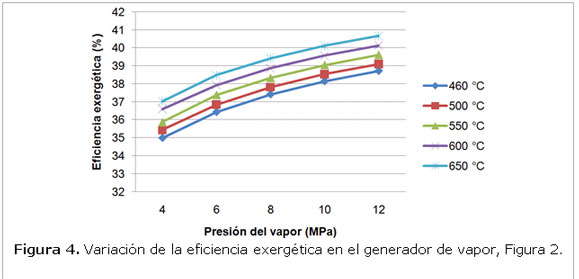

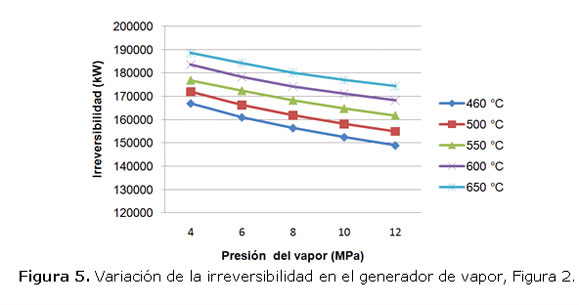

La Figura 4 muestra que para valores específicos de la temperatura se produce un incremento de la eficiencia exergética del generador de vapor al elevar la presión. Este comportamiento obedece al incremento de la temperatura termodinámica media a la cual se transfiere calor hacia el agua y el vapor, con lo cual se reduce la diferencia de temperatura entre los gases de combustión y la sustancia de trabajo, reduciendo de esta forma la destrucción de exergía (Figura 5). Cuando se incrementa la presión el calor de evaporación del agua decrece y se hace despreciable en el punto crítico, este aspecto beneficia la eficiencia exergética y por ende reduce la destrucción de exergía (Figura 5). De acuerdo con el gráfico, se obtiene un mejor perfeccionamiento termodinámico a partir de la elevación de los parámetros del vapor. Los mejores resultados se obtienen para valores de temperatura que se acercan a los límites de resistencia de los materiales que se emplean en los aparatos térmicos (Geete y Khandwawala, 2014).

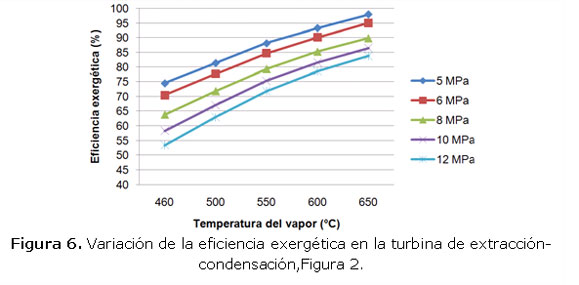

Para la turbina de extracción-condensación resulta igual de beneficioso la elevación de los parámetros del vapor, Figura 6. Se aprecia el incremento de la eficiencia exergética para valores determinados de presión al incrementar la temperatura.

Al tener el vapor una mayor disponibilidad de realizar trabajo útil este se materializa con una eficiencia más elevada en comparación a como tiene lugar en la caldera, pues la irreversibilidad interna en el turbogenerador está asociada a la fricción del vapor con los álabes y entre los ejes y chumaceras de la turbina y el generador eléctrico y como irreversibilidad externa la transferencia de calor desde las superficies de estos aparatos al medio ambiente.

Nótese, que la eficiencia exergética que se puede alcanzar en las turbinas al variar la temperatura y la presión es mayor que en los generadores de vapor, pues los procesos que tienen lugar en la primera no están asociados con la mezcla de sustancias de concentraciones diversas y a los procesos de transferencia de calor con apreciables diferencias de temperatura.

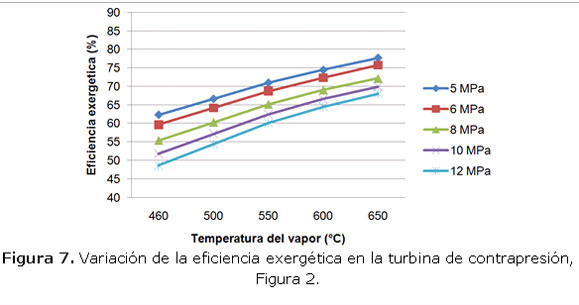

Para la turbina de contrapresión (Figura 7) el incremento de los parámetros del vapor hacen posible la elevación de la eficiencia exergética, sin embargo, los valores máximos de eficiencia son inferiores a los que se pueden lograr con respecto a la turbina de extracción-condensación. Una de las razones de esta diferencia estriba en que el trabajo específico que puede producir el vapor en una turbina de condensación es mayor que en una turbina a contrapresión de similar capacidad, ello redunda favorablemente en la potencia total a obtener y de hecho en la eficiencia exergética.

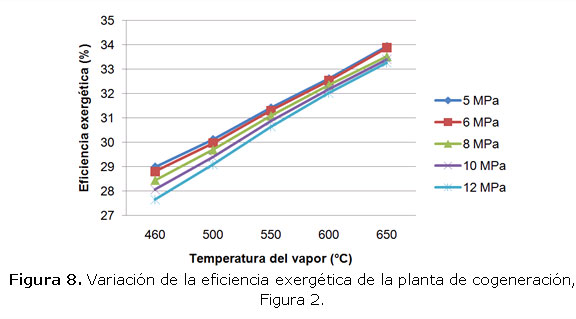

De forma general, la elevación de los parámetros del vapor en la instalación de cogeneración contribuye a mejorar el grado de perfección termodinámico de la planta, la Figura 8 muestra la anterior aseveración. Para valores conjugados de presión y temperatura de 8 MPa y 520 °C respectivamente la eficiencia exergética llega a ser superior al 30%. El estudio de las turbinas de gas con calderas recuperadoras de calor, unido a la elevación de los parámetros del vapor, constituye una opción en la que se debe profundizar y tener en cuenta para futuras inversiones.

CONCLUSIONES

1. De los resultados del estudio se aprecia que a partir del análisis exergético se pueden identificar los subsistemas de una central eléctrica de cogeneración que peor comportamiento termodinámico presentan. Resulta de gran utilidad la aplicación del Segundo Principio de la Termodinámica para establecer comparaciones entre sistemas de cogeneración a partir de indicadores como la eficiencia exergética, las pérdidas de exergía y las irreversibilidades.

2. El estudio del comportamiento de la eficiencia exergética y las irreversibilidades respecto a la variación de los parámetros del vapor (presión y temperatura) y la capacidad de generación eléctrica en instalaciones de cogeneración aportan elementos de juicio muy valiosos paraorientar los análisis en torna a la efectividad de propuestas de esquemas térmicos tendientes a mejorar su desempeño termodinámico.

3. El comportamiento termodinámico de la planta de cogeneración es susceptible de mejorar a partir de la incorporación de una turbina de extracción-condensación en lugar de las instalaciones de reducción de los parámetros del vapor, las cuales generan una notable destrucción de exergía sin beneficios para la instalación.

REFERENCIAS

Anozie, A.N., and Ayoola, P.O., The Influence of Throughput on Thermodynamic Efficiencies of a Thermal Power Plant., International Journal of Energy Engineering. Vol. 2, No. 5, 2012, pp. 266-272.

Bejan, A., Entropy Generation Minimization, Exergy Analysis, and the Constructal Law., Arabian Journal for Science and Engineering, Vol. 38, No. 2, February 2013, pp. 329-340.

Cortes, R.E., Optimización energética de una planta de cogeneración en una industria de pulpa y papel., Tesis presentada en opción al Grado Científico de Doctor, Universidad Nacional Autónoma de México (UNAM), Temixco, Morelos, México, 2008.

Geete, A., and Khandwawala, A. I., Exergy Analysis for 120 MW Thermal Power Plant with Different inlet Temperature Conditions., International Journal of Research in Engineering & Technology, Vol. 2, No. 1, January 2014, pp. 21-30.

Keenan, J.H., Keyes, F. G., Hill, P. G., and Moore, J. G., Steam Tables. Thermodynamic Properties of Water Including Vapor, Liquid, and Solid phases., WILEY-INTERSCIENCE. New York, 1978, pp. 2-154.

Kotas, T.J., The Exergy Method of Thermal Plant Analysis. Krieger Publishing Company., Malabar, Florida. 1995, pp. 6-324.

Pandey, M., and Gogoi,T. K., Energy and Exergy Analysis of a Reheat Regenerative Vapor Power Cycle., International Journal of Emerging Technology and Advanced Engineering, Vol. 3, Special Issue 3, February 2013, pp. 427-434.

Parth, M.N., Mehta, N.S., and Panchal, C.P., Exergy Analysis of a Cogeneration Plant., International Journal of Advance Engineering and Research Development, Vol. 1, No. 3, April 2014, pp. 1-8.

Pratap S.S., and Kumar, V.D., Exergy Analysis of the Turbine for a Reheat Regenerative 210 MW Fossil-Fuel based Power Plants in India., International Journal of Current Engineering and Technology, Vol. 4, No.1, February 2014, pp. 160-164.

Rashidi, M.M., Aghagoli, A., and Ali, A., Thermodynamic Analysis of a Steam Power Plant with Double Reheat and Feed Water Heaters., Advances in Mechanical Engineering, Vol. 6, March 2014, pp. 1-11.

Taghavi, M., Abdollahi, M., and Salehi, G., Thermodynamic and Thermo Economic Optimization of Combined Cycle Power Plant., International Journal of Materials, Mechanics and Manufacturing, Vol. 1, No. 2, May 2013, pp. 186-190.

Tara, C.V., Ravi, S.B., and Rangaraya, C.J., Exergy Analysis of Gas Turbine Power Plant., International Journal of Engineering Trends and Technology, Vol. 4, No. 9, September 2013, pp. 3991-3993.

Recibido: Febrero 9, 2016;

Revisado: Febrero 24, 2016;

Aceptado: Marzo 22, 2016;