My SciELO

Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Centro Azúcar

Print version ISSN 0253-5777On-line version ISSN 2223-4861

cen. az. vol.44 no.2 Santa Clara Apr.-June 2017

ARTICULO

Evaluación del ciclo de azufre en el horno de la fábrica de cemento Cienfuegos

Sulphur cycle assessment in the Cienfuegos cement factory kiln

Javier Alejandro Feijoó Caraballo1*, José A. Fabelo Falcón2 e Iván L. Rodríguez Rico2

1 Departamento de la Gerencia de Planta. Fábrica de Cementos Cienfuegos, Carretera Cumanayagua km 13 ½ Guabairo Cienfuegos, Cuba.

2 Departamento de Ingeniería Química. Facultad de Química y Farmacia. Universidad Central "Marta Abreu" de las Villas. Carretera a Camajuaní km 5 ½, Santa Clara, Villa Clara, Cuba

*Autor para la correspondencia: Javier A. Feijoó, Email: Javier.Feijo@cementoscfg.cu

RESUMEN

En el presente artículo se realizó una evaluación y análisis preliminar del sistema de horneado de la fábrica de Cementos Cienfuegos enfocado a uno de los problemas más graves que tiene el área de hornos de la entidad, referido a las paradas innecesarias por la formación de costras o anillos principalmente de azufre (o crudo). Para esto se realizaron varios balances en función de los diferentes compuestos que entran al horno o se forman dentro del mismo, tomando el azufre como principal sustancia de estudio, con el fin, de determinar varios aspectos del mismo, como son: su influencia en la formación de los anillos, la cantidad presente en el sistema, sus principales reacciones y cómo mitigar o controlar su incorporación al mismo, en condiciones normales de operación y en condiciones de inestabilidad. Con el empleo de Microsoft Excel se realizaron los balances correspondientes para las varias reacciones involucradas en el comportamiento del azufre dentro del horno, los cuales evidenciaron que se debe manejar el azufre cerca de los parámetros establecidos para una buena operación del horno y para evitar paradas innecesarias por formación de anillos que incurrirían en grandes gastos económicos.

Palabras clave: Anillo, Azufre, Horno, Microsoft Excel, Reacciones

ABSTRACT

In this article a preliminary assessment and analysis of the kiln system of Cienfuegos Cement Factory was made focused on one of the most serious problems of the entity kiln area, due to unnecessary shutdowns caused by the crust or ring formation mainly of sulfur (or crude). For this purpose, various balances based on the different compounds entering the kiln or forming within it were made, taking sulfur as the main substance of study, in order to determine several aspects, such as: its influence in ring formation, the amount in the system, its main reactions and how to alleviate or control their incorporation, under regular operating conditions and under instable conditions. With the use of Microsoft Excel the corresponding balances for various reactions involved in the behavior of sulfur in the kiln were carried out, which showed that sulfur should be handled close to the parameters established for proper operation of the kiln and to avoid unnecessary stops by forming rings which incur huge economic costs.

Key words: Ring, Sulfur, Kiln, Microsoft Excel, Reactions.

INTRODUCCIÓN

En la fábrica de Cementos Cienfuegos S.A. se presentan paradas innecesarias debido a problemas en el horno. Uno de los principales problemas es la formación de anillos dentro del equipo, fundamentalmente de azufre (o crudo), los cuales influyen directamente en la operación del horno y en los parámetros de calidad del clinker.

El sistema de producción de la fábrica se realiza mediante vía seca, componiéndose el área de hornos por un precalentador de cuatro etapas y un horno cuyo combustible principal es el petcoke, Fernández (2015).

Las materias primas que se utilizan en el proceso de fabricación de la harina que posteriormente se procesará en el horno, son la piedra caliza, las rocas margosas y como material corrector se utiliza el perdigón. Las anteriores materias primas aportan diferentes óxidos como el óxido de calcio, de sílice, de hierro, de sodio, de potasio, etc, Moreira (2011). Todos estos compuestos conforman la harina la cual entra al horno una vez que fue preparada en el precalentador, dentro del horno se producen varias reacciones químicas que dan paso a la formación de los principales compuestos del clinker (producto final que se obtiene de la cocción de la harina), (Canales y col., 2004) sin embargo ocurren otras reacciones que dan paso a otros compuestos que también pueden o no salir conjuntamente con el clinker formando parte también del mismo en menores por cientos. Dentro de estos compuestos que intervienen en estas reacciones se encuentran el óxido de sodio y de potasio (álcalis), los cuales tienen una alta selectividad para reaccionar con el azufre (SO3) que también está dentro del sistema, el problema es que las materias primas carecen en muchas ocasiones de álcalis no siendo así con el trióxido de azufre, que en varias ocasiones está por encima de los límites admitidos (0,20 % en las materias primas). Cuando el trióxido de azufre llega a la zona (dentro del horno) de 900 a 1000 °C y no hay los suficientes álcalis para combinarse con él se produce una nodulización incorrecta y este material se adhiere al recubrimiento refractario. Esta operación cuando ocurre varias veces trae como consecuencia la formación de anillos por deposición de esta sustancia, Sánchez, (2006), Vargas (2010).

Por lo que se traza como principal objetivo,evaluar y analizar el ciclo de azufre en la fábrica de Cementos Cienfuegos.

MATERIALES Y MÉTODOS

Para el desarrollo de los balances se presentan tres consideraciones muy importantes.

- El horno rotatorio responde a un modelo de un reactor continuo de flujo pistón con un comportamiento ideal.

- Para la realización de los balances en las reacciones químicas se consideró un ciento por ciento de conversión de las sustancias, así como, la acumulación igual a cero.

- Los balances se enfocaron principalmente en el Trióxido de Azufre y el Óxido de Sodio.

2.1 Selección del modelo

El horno rotatorio responde al modelo de un reactor continuo de flujo en pistón. La principal característica de este tipo de reactor es el cambio de la conversión según la posición de los reactantes dentro del equipo.

Por lo tanto, el modelo de funcionamiento que se seleccionó fue el de mezclas de partículas de tamaños diferentes, pero constantes, flujo en pistón de sólidos y gas de composición uniforme, Levenspiel (1987).

Se seleccionó este modelo por ser un reactor heterogéneo, con reacciones sólido-sólido y sólido-fluido y existe además alimentación de sólidos de diferentes tamaños. Basado en el modelo del núcleo sin reaccionar.

2.2 Balances de masa en las reacciones químicas principales del azufre.

Los balances de masa en las diferentes reacciones químicas del ciclo se realizaron según el esquema que se muestra en la Figura 1, teniendo como datos las masas molares, flujos de alimentación y cantidades de sustancia, como se puede ver en la Tabla 1.

Se aplicó para la solución de las reacciones el balance de masa para cuando hay reacción química

Acumulación= Cantidad de sustancia que entra (ne) - Cantidad de sustancia que sale (ns) + Cantidad de sustancia que se genera (ng) - Cantidad de sustancia que se consume (nc) (McCabe y Harriot., 1998).

El SO2 se expresa como SO3 según la fórmula:

Según datos experimentales los compuestos de Na2SO4 y CaSO4 van a tener un bajo porciento de descomposición el cual va a estar en función del tiempo al que esté sometida la sustancia a la temperatura de descomposición, para el presente análisis se tomó en cuenta el horno trabajando en condiciones normales de temperatura por zonas, arrojando un 8 % de descomposición del Na2SO4 y un 4 % del CaSO4, estos bajos por cientos son muy convenientes ya que de esta manera se evacúa del sistema la mayor cantidad de azufre, Swift (1976).

El SO3 gaseoso es dirigido hacia la entrada del horno por la acción de un ventilador en esta zona relativamente fría (900-1000°C) la mayor parte del SO3 va a cambiar de fase, en esta etapa volverán a reaccionar el Na2Oy el CaO, con el azufre, aunque habrá una cantidad de sustancia que será arrastrada en los polvos del filtro electrostático (0,79 kmol) para ser añadida a los silos de homogenización y posteriormente devuelta al sistema de horneado, también habrá otra parte que será expulsada a la atmósfera en forma de gas (0,42 kmol).

El óxido de sodio gaseoso también será arrastrado hacia la entrada del horno y parte del precalentador y el CaO generado se incorpora a otras reacciones como la del silicato tricálcico, C3S (3CaO.SiO4), o simplemente sale en el clinker,Soria (1982).

RESULTADOS Y DISCUSIÓN

Según los cálculos realizados tomando los datos de la Tabla 1 se tiene que:

En la fábrica se trabajan con valores de SO3 y Na2O similares a los de la Tabla1 pero en algunas ocasiones se encuentran valores de estas sustancias desviados como los que se muestran en la Tabla 4 y es donde comienzan los problemas de operación por esta razón primeramente se realizan los balances tomando los valores de la Tabla 1 de SO2 y Na2O donde se demuestra que no existe retención de azufre en el horno.

Si estos valores se alejan de los plasmados en la Tabla 1 comienza la retención en el sistema de SO3 por ejemplo: la retención tomando los datos de la Tabla 4 sobre la base de una hora resultó de 0,45 kmol siendo esto 35,95 kilogramos que en 24 horas serían aproximadamente 1 tonelada, que es un valor de cuidado o peligro ya que con esa cantidad de SO3 en el sistema un anillo se puede formar rápidamente si intervienen otros factores como la mala operación con los ventiladores que refrescan la chapa exterior del horno, sobrecalentamiento del sistema, etc.

Como se puede observar en la Tabla 3, para condiciones normales de operación no existe retención de SO3 en el horno lo que quiere decir que todo el azufre que entra al sistema es evacuado. Se puede afirmar que, en las condiciones en que fue evaluado el sistema tomando los datos de la Tabla 1 serían las condiciones óptimas de operación para evitar la deposición de azufre, por lo que es necesario alimentar una harina al equipo que contenga la cantidad necesaria de álcalis para combinarse con el azufre, así como mantener las temperaturas de operación estables.

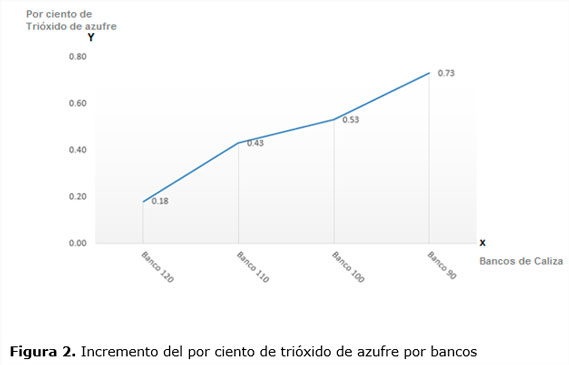

Según estudios realizados por los técnicos de las canteras,Rodríguez (2014)son los bancos de rocas calizas-margosas los quetiene una tendencia a aumentar el por ciento de azufre con el transcurso de los años de explotación.

Por lo que se prevé que para años venideros se agudice aún más el problema de formación de anillos en el horno, debido a la retención de azufre en el sistema de horneado, por lo que se buscan alternativas para afrontar este tema como el uso de materiales inhibidores de azufre, como por ejemplo el Adi3tek.

3.1 Análisis económico.

El horno 3 de la fábrica de Cementos Cienfuegos SA cuando tiene problemas de anillos disminuye su producción a un 80 o 70 %, se desestabiliza el sistema, llegan avalanchas al enfriador, hay sobrepresión, aumentan las velocidades de los gases y por estas razones hay que reducir la alimentación de harina al horno buscando estabilidad hasta que es necesario parar el equipo y remover el anillo de forma mecánica.

Las paradas para remover el o los anillos varían de 2 a 3 días, en los cuales el horno permanece inactivo, originando pérdidas aproximadas que se muestran en la Tabla 6.

La tabla anterior está referida a las pérdidas de toneladas de clinker/día, de ventas no realizadas por las tres vías que se vende el clinker: por barco, por tren y por camión. Como se puede apreciar en la Tabla 6 en la primera fila estas pérdidas están referidas a la no producción en un día y en la segunda fila se refiere a las toneladas no producidas en 3 días de paro, ya que serían los días destinados para remover el o los anillo, como se puede apreciar los valores de pérdidas de USD alcanzan cifras considerables, si a esto le añadimos que el horno para detenerlo hay que realizar un minucioso seguimiento a la temperatura del sistema (se chequea cada una hora la temperatura exterior del horno y la que brinda un termopar a la entrada del mismo, los cuales se reflejan en una tabla, que recibe el nombre de Curva de Enfriamiento), todos los equipos de este sistema están recubiertos en su interior por materiales refractarios, ya sea, por ladrillos (en el caso del horno, precalentador y enfriador) o por hormigones (precalentador, tuberías y enfriador). Estos materiales se afectan si reciben un cambio de temperatura muy brusco (por esta razón es que se chequea muy bien la temperatura, tanto en el enfriamiento como en el calentamiento) y pueden llegar a caerse, dejando la chapa metálica del equipo en contacto directo al fuego, lo que traería una deformación de la misma y una posterior ruptura. El proceso de enfriamiento del horno dura 24 horas aproximadamente y calentamiento del horno varía de 24 a 36 horas (según las condiciones y los requerimientos del sistema), por lo general cada vez que hay que parar la operación hay una probabilidad de que existan áreas que se vean afectadas por la caída de hormigones y entonces hay que repararlas, por lo que, los paros por anillos pueden dar paso a una reparación de emergencia, y entonces aumentan las pérdidas por falta de producción aún más, ya que un paro de 2 a 3 días se puede transformar en uno de 5 a 7 días en función del o las área en las que fallo el hormigón. Una reparación de esta índole incurre en el consumo de diversos materiales como ladrillos u hormigones (los cuales son materiales importados y muy caros), planchas de plywood, clavos, mantas cerámicas, electrodos, etc. A todo lo anterior hay que sumarle que casi todo el personal que ejecuta la reparación proviene de una empresa contratista, por lo que la mano de obra también se refleja en el costo del mantenimiento. Otra consecuencia, que puede afectar el indicador económico por paradas innecesarias, debido a la formación de anillos, es la compra de diésel para realizar el calentamiento el cual una vez que alcanza los 600 a 700 ºC se le introduce el combustible principal del horno que como se mencionó anteriormente es el petcoke, para así comenzar la operación del horno.

CONCLUSIONES

· Se evidenció la necesidad de trabajar con valores de cantidad de sustancia de SO3cercano a los 24,01 kmol y valores de cantidad de sustancia de Na2O próximos a los 6,44 kmol para evitar la formación de posibles anillos.

· Se demostró con la evaluación que se pudiera, utilizar un softwaremás robusto para realizar una simulación del ciclo de azufre con el objetivo de dotar a los técnicos de la planta una herramienta de procesos precisa y de gran ayuda.

· El análisis económico demostró la influencia negativa de la formación de anillos y las paradas innecesarias del horno 3, ya que en cada parada se incurren en gastos de compra de diésel, independientemente que se puedenincurrir en otros gastos, como materiales diversos de reverbería, servicio de mano de obra, además se corre el riesgo de no alcanzar las toneladas planificadas para cumplir con el plan mensual.

REFERENCIAS

Canales, C., Guía de mejores técnicas disponibles en España de fabricación de cemento., Editorial Centro de Publicaciones Secretaría General Técnica Ministerio de Medio Ambiente, Cataluña., España., 2004, pp. 25-46.

Fernández, Y., Obtención del límite de SO3 en la mezcla de materias primas para determinar el uso del Adi3tek en el proceso de fabricación de clinker., Tesis presentada en opción al Título de Ingeniería Química en la Universidad Carlos Rafael Rodríguez de Cienfuegos, Cuba, 2015, pp. 16-18.

Levenspiel, O., Ingeniería de las reacciones químicas., Editorial Reverté, S.A., Barcelona, España., 1987, pp. 393-405.

Moreira, Q., Capacitación sobre química del cemento., Publicación especial, Guabairo, Cementos Cienfuegos., Cuba., 2011, pp. 2-8.

McCabe, W., Harriot, P., Operaciones Unitarias en Ingeniería Química., Editorial McGraw-Hill/interamericana, 1998, pp. 19-20.

Rodríguez, P., Análisis SO3 Yacimiento de caliza., Publicación especial, Guabairo, Cementos Cienfuegos., Cuba., 2014, pp. 1-5.

Sánchez, N., Influencia del proceso de fabricación y formación de anillos y bolas en los hornos rotatorios en la preparación del cemento portland., Coloquio de química del Cemento., Pacasmayo., Compañía Cementos Norte Pacasmayo S. A., Perú., 2006, pp. 59-63.

Soria, S., Influencia de los componentes minoritarios en la producción de cemento., memorias de la Conferencia pronunciada en el Coloquio-Panel sobre, El futuro de los carbones españoles, celebrado en León los días 16, 17 y 18 de septiembre del 1982, pp. 67-79.

Swift, W.M., Decomposition of Calcium Sulfate: A Review of the Literature., Editorial Argonne National Laboratory, Argonne, Illinois., United States of America., 1976, pp. 1-47.

Vargas, G., Evaluación comparativa de la quemabilidad de harina cruda preparada con materiales de zona de contacto de capas geológicas para la fabricación de clinker en la manufactura de cemento., Tesis presentada en opción al Grado Científico de Ingeniero Químico, en la Universidad de San Carlos de Guatemala., 2010.

Recibido: Junio 24, 2016

Revisado: Octubre 18, 2016

Aceptado: Noviembre 2, 2016