Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Centro Azúcar

versión On-line ISSN 2223-4861

cen. az. vol.44 no.3 Santa Clara jul.-set. 2017

ARTICULO

Composición quÃmica y microestructura del metal depositado con fundentes obtenidos con empleo de escorias del sistema Mno−SiO2−CaO

Chemical composition and microstructure of deposited metal with fluxes obtained with employment of slag of Mno−SiO2−CaO system

Amado Cruz-Crespo1*, Lorenzo Perdomo González1, Rafael Fernández1 y Américo Scotti2

1 Centro de Investigaciones de Soldadura (CIS). Facultad de Ingeniería Mecánica e Industrial. Universidad Central "Marta Abreu" de Las Villas. Carretera a Camajuaní km 5 ½, Santa Clara, Villa Clara, Cuba.

2 Laboratorio para el Desarrollo de Procesos de Soldadura, Universidad Federal de Uberlandia, Campus Santa Mónica, 30400-652, Uberlandia, MG, Brasil.

*Autor para la correspondencia: Amado Cruz, E-mail: acruz@uclv.edu.cu

RESUMEN

En el trabajo se evalúa el comportamiento de la composición química y la microestructura del metal depositado por recargue con Soldadura por Arco Sumergido (SAW), empleando fundentes obtenidos con empleo de escorias del sistema MnO-SiO2-CaO, generadas durante la soldadura de componentes con este mismo proceso. Se realizó un diseño experimental de mezclas de tipo McLean Anderson, donde las cantidades de FeCr, de FeMn y de Matriz (80 % Escoria + 10 % Caliza + 10 % Fluorita) en el fundente son las variables. Con los fundentes obtenidos por pelitización con silicato de sodio como aglomerante y calcinado posterior, fueron realizados depósitos sobre chapas en varias pasadas paralelas con solape y de estos fueron extraídas probetas para la caracterización. La composición química y la microestructura de los depósitos fueron evaluadas en función de las proporciones de los componentes de la mezcla del fundente. Se concluye que es viable el reciclado de las escorias para emplearlas como componentes de un fundente para el recargue por soldadura y que el aumento de FrCr y FeMn en el fundente conduce a un metal depositado adecuado para enfrentar el desgaste abrasivo.

Palabras clave: recargue por soldadura, fundente, reciclado de escoria.

ABSTRACT

In the works the behavior of the chemical composition and the microstructure of the deposited metal by Submerged Arc Welding (SAW), using fluxes obtained using slags of the MnO-SiO2-CaO system, generated during the welding of components with this same process is evaluated. A McLean Anderson mixtures experimental design was performed, where the quantities of FeCr, FeMn and Matrix (80 % Slag + 10 % limestone + 10 % Fluorite) in the flux are the variables. With fluxes, obtained by pelletizing with sodium silicate as binder and subsequent calcinations, deposits were performed weld on sheets, making several parallel passes with overlap, and from these samples were extracted for the characterization. The chemical composition and microstructure of the weld were evaluated according to the proportions of the components on the flux mixture. It is conclude that slag recycling to use them as components of a flux for hardfacing by welding is viable and the FeCr and FeMn increasing in the flux leads to a deposited metal suitable for hardfacing of surfaces under wear conditions.

Key words: hardfacing by welding, flux, slag recycling.

INTRODUCCIÓN

La frecuente aplicación del recargue por Soldadura con Arco Sumergido se sustenta en la amplia gama de posibilidades que brinda en cuanto a variación de la composición de los depósitos y en la alta productividad del proceso de deposición. En este sentido, (Mendez y col., 2014) destaca que la productividad del SAW puede superar los 23 kg/h, al tiempo que la composición del depósito puede ser variada con facilidad a partir de la adición de polvos de aleaciones en la parte delantera del arco. Tusek y Suban, (2003) abordan el estudio de adición de polvos de aleaciones con el uso de múltiples alambres, demostrando que se aumenta la deposición y la productividad, que disminuye el consumo de fundente y que se mejora la eficiencia del arco. Gulenç y Kahraman, (2003) demuestran la viabilidad de aplicación en el recargue de rodillos de bulldozer; mientras (Shan-Ping y col., 2004), abordan el empleo de este proceso al estudiar el efecto de los parámetros sobre la microestructura, la dureza y el desgaste.

La variación de la composición de los formadores de escoria del fundente modifica la composición química, pero no de manera significativa. En un trabajo con participación de algunos de los autores del presente (Cruz-Crespo y col., 2005), se demuestra la relación de la composición de los compuestos formadores de escoria en fundentes experimentales para recargue sobre la composición del metal depositado, para condiciones constantes de los parámetros de soldadura y del sistema de aleación en el fundente.

De otra parte, es bien conocido que la soldadura de elementos de acero con el empleo del Proceso de Soldadura por Arco Sumergido genera volúmenes apreciables de escoria, que casi en su totalidad no son reutilizadas, convirtiéndose en un costo adicional su almacenamiento como residual sólido industrial. Varios trabajos publicados dejan clara la importancia de encontrar vías adecuadas de reutilización de tales residuales, entre los cuales (Singh y Pandey, 2009), que abordan un estudio de reciclado de escorias de SAW en el cual demuestran la posibilidad de su empleo como matriz de un fundente aglomerado con adiciones de desoxidantes, obteniéndose resultados aceptables para un fundente de soldadura de unión. Por su parte, (Annoni y col., 2013) abordan el estudio de recuperación de aluminio y de titanio de escorias neutras y ácidas por procesos de lixiviación, concluyendo que se obtienen buenos resultados en la recuperación del aluminio y que se requiere de estudios posteriores para mejorar el recobrado del titanio. Otro enfoque de aplicación es dado por (Figueredo y col., 2006), (Espinosa y col., 2007) y (Espinosa y col., 2009) que demuestran la viabilidad de aplicar las escorias del proceso SAW como materias primas en la obtención de cerámica roja, la obtención de mortero y de ladrillos de construcción civil.

La utilización de las escorias del proceso SAW como materia prima para la obtención de consumibles para el propio proceso constituye la vía más atractiva de reciclado: Los volúmenes de escoria que se generan podrían cubrir un alto por ciento de demanda de materia prima en la obtención de un nuevo fundente, lo cual constituiría un significativo efecto económico por abaratamiento de consumibles en el propio proceso que genera las escorias; se puede realizar la reutilización con el empleo de instalaciones de bajo costo de inversión y se dota al proceso de la posibilidad de reducir significativamente su impacto negativo al medio ambiente. Dado que las exigencias en la sanidad del metal para la soldadura son muy superiores en relación a los depósitos de recargue, resulta más viable la reutilización de las escorias en la formulación de fundentes para este último.

En Cuba el mayor volumen de fundente comercial que se consume se destina a la fabricación de balones para la gasificación doméstica. Las escorias que se generan del empleo de este fundente responden al sistema mayoritario de óxidos MnO-SiO2-CaO y hasta el presente son descartadas como residual sólido.

En correspondencia con lo abordado, el objetivo del presente trabajo se enfoca al estudio del efecto de la composición del fundente (efecto del sistema de aleación (FeCr y FeMn) y de la matriz (Escoria+Caliza+Fluorita)) sobre la composición química y microestructura de la aleación depositada.

MATERIALES Y MÉTODOS

2.1. Obtención de los fundentes

Para estudiar el efecto de las variables de composición del fundente fue utilizado un diseño de experimentos de tipo Mc Lean-Anderson. Las variables consideradas en el diseño y sus rangos de variación se muestran en la tabla 1.

En el presente estudio, se pretende obtener un fundente que, en combinación con un alambre de acero al carbono, deposite un acero de baja aleación con microestructura que responda a las condiciones de desgaste por abrasión.

Para obtener como elementos de aleación en los depósitos el cromo y el manganeso, junto a valores relativamente altos de carbono, se ha considera la adición de ferrocromo de alto carbono (X1), en el sistema de aleación. Esta ferroaleación aporta cromo y carbono, favoreciendo la formación de estructuras duras y consecuentemente resistentes al desgaste. La adición de ferromanganeso de alto carbono (X2) también puede favorecer la formación de estructuras que atenúan el desgaste, contribuyendo a la asimilación de ligeros impactos. La matriz (X3) aporta elementos estabilizadores del arco y juega un rol importante en los procesos de oxidación-reducción y en la transferencia de elementos al depósito. La relación Escoria:Caliza:Fluorita=80:10:10 % de la matriz, fue establecida en un trabajo previo (Cruz-Crespo y col., 2005), en el cual fueron variadas las relaciones de estos componentes, manteniendo constante el sistema de aleación y la cantidad de matriz en el fundente. En el presente trabajo se mantendrá constante la relación de componentes dentro de la matriz (Tabla 1), mientras la cantidad de esta como un todo será variada.

En base a las variables del diseño y sus rangos de variación (Tabla 1) son posibles 12 combinaciones (N=q2∙q-1, donde N es el número de experimentos, q es el número de variables). De tales combinaciones, luego de considerar los puntos donde las variables se salen de la frontera predefinida como válida del diseño y los que no cumplen la condición de normalidad; así como los puntos con valores coincidentes de las variables, solo quedan 4 experimentos como válidos, los cuales hemos denominado a, b, c y d, que a su vez corresponden a los vértices de la región experimental dentro del triángulo de composición (Tabla 2). Si en cada arista de la región experimental se inserta un punto medio y otro en el centroide, obteniendo un total de 9 experimentos, como lo ilustra la tabla 2.

Para obtener los fundentes correspondientes a cada punto experimental de la tabla 2, los componentes (ferrocromo de alto carbono, ferromanganeso de alto carbono, caliza, fluorita y escoria) fueron triturados y tamizados a una granulometría entre 0,1 y 0,25 mm. Las mezclas se realizaron para una masa de 2 kg de carga total y fueron mezclados los componentes en un mezclador de tambor giratorio durante 30 minutos. A la masa seca le fue adicionado un 30 % de silicato de sodio (módulo 2,5) durante el proceso de peletizado en una peletizadora de plato. Los fundentes obtenidos fueron secados en una estufa a 120 oC durante 2 h, luego fueron tamizados a una granulometría de 0,25 - 2,5 mm y calcinados en un horno mufla durante 2 h a 350 oC.

2.2. Obtención de los depósitos

Con cada uno de los fundentes obtenidos se realizaron depósitos sobre chapa de acero AISI 1020 de 300x100x8 mm. Para la realización de los depósitos se utilizó un alambre EL12 de 2 mm, con una corriente de 400 A con polaridad inversa, una velocidad de 30,5 cm/min, un voltaje de arco de 30 V y una altura de capa de fundente de 20 mm. Los depósitos fueron realizados en posición plana en dos o tres cordones paralelos solapados, de tal modo que cubriese un ancho suficiente para la extracción posterior de probetas para la caracterización. Entre la deposición de un cordón y otro se dejó enfriar la chapa al aire estático hasta una temperatura inferior a 60 oC.

La preparación de probetas para ensayos y la realización de estos fue realizado en el Laboratório para o Desenvolvimento de Processor de Soldagem (LAPROSOLDA).

Las probetas de análisis químico fueron desbastadas por la parte superior del depósito, de tal modo que se obtuviera un área suficiente para la incidencia del arco en el análisis espectral de emisión atómica.

La preparación metalográfica fue realizada siguiendo los procedimientos de la norma ASTM E 3, (2001). El ataque fue realizado con Nital al 1 %. La microestructura fue observada por microscopia óptica en la parte centro superior del área de refuerzo del último cordón del depósito.

RESULTADOS Y DISCUSIÓN

3.1. Composición química de los depósitos

En la tabla 3 se muestra la composición química media de los depósitos, obtenidos con cada uno de los fundentes experimentales.

En la tabla 3 se observa que hay variaciones apreciables en la composición de los depósitos, que por ser destinados para el desgaste abrasivo los contenidos de C, Cr y Mn son los de mayor interés. Los depósitos (c), (d), (cd) y (abcd) presentan, desde el punto de vista de la composición química, los resultados más adecuados, ya que se caracterizan por una combinación de alto cromo y relativo alto carbono, con presencia significativa también de manganeso que contribuye para enfrentar los ligeros impactos. De modo general, todos los depósitos obtenidos presentan características para enfrentar las condiciones de abrasión de acuerdo a sus composiciones químicas, ya que la presencia de cromo, carbono y manganeso contribuyen a la formación de una microestructura de relativa alta dureza. La composición de los depósitos se enmarca en la de aceros de baja aleación, coincidiendo con lo reportados por varios autores, entre los cuales (Shan-Ping y col., 2004), que estudiaron bajo la abrasión un depósito de aproximadamente 1 % de carbono y 1,5 % de cromo. También (Rendón y Olsson, 2009), abordaron el estudio de aceros comerciales candidatos a ser empleados en condiciones de abrasión, obteniendo el mejor resultado con un acero de aproximadamente 0,2 % de carbono, 1,4 % de manganeso, 1,5 % de níquel y 0,2 % de molibdeno, con estructura de martensita y austenita residual, comparando con un acero ferrítico de 0,025 % de carbono y en el entorno de 11 % de Cr y con un acero bainítico de 0,17 % de carbono, de 1,8 % de manganeso y 0,3 % de cromo. Por su parte, (Tylczak y col., 1999), estudiaron por diferentes ensayos de desgaste una amplia gama de materiales, considerados adecuados para el desgaste abrasivo, entre los cuales aceros de baja aleación, donde el carbono es inferior al 1 %, el cromo de 0,3 % a 1,5 %, el manganeso entre el 0,3 % y el 2,5 %, el molibdeno entre el 0,2 % y el 0,5 % y el níquel entre 0,1 % y 1,8 %.

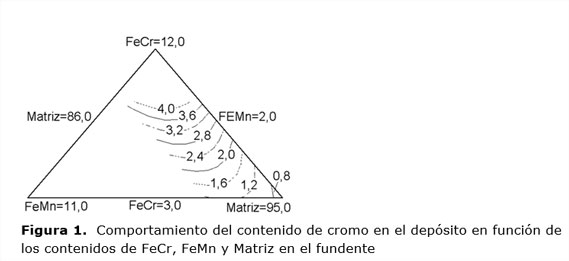

En base a las tablas 2 y 3, fue realizado el procesamiento de los resultados con el software Statgraphics, versión 5.1, obteniéndose la tendencia de comportamiento de los elementos del depósito en función de las variables de composición del fundente.

En el caso del carbono, no existe un ajuste adecuado del comportamiento en función de la composición del fundente. No obstante, si se comparan los contenidos de carbono de los depósitos (Tabla 3), con las variables de composición de los fundentes (Tabla 2), se observa una cierta tendencia a mayores valores de carbono en el depósito para los puntos en los cuales el fundente presenta mayores valores sumados de FeCr y FeMn. Ello resulta totalmente coherente, ya que las ferroaleaciones utilizadas como materia prima presentan un alto contenido de carbono. Toda vez que la relación de componentes dentro de la matriz es contante, de acuerdo con la tabla 1 (80 % Escoria + 10 % Caliza + 10 % Fluorita), los efectos de esta se manifiestan por su contenido total en la mezcla (Tabla 2), que obviamente tiene un efecto inverso a los valores sumados de FeCr y FeMn.

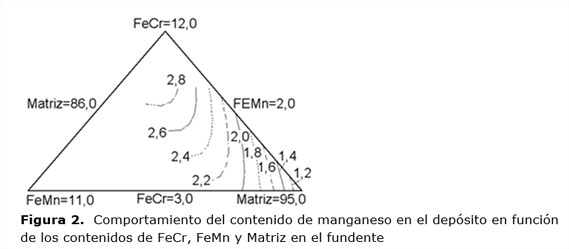

Para el caso del manganeso y el cromo la tendencia de comportamiento se muestra en la figura 1 y figura 2. El cromo en el depósito (Figura 1), como era esperado, aumenta con el contenido de ferrocromo en el fundente. El efecto del FeMn sobre el cromo del depósito es menos nítido; no obstante, desde el punto de vista químico-físico el manganeso y el carbono, presentes en el ferromanganeso, actúan como desoxidantes ([Mn] + [O] = (MnO), [C] + 1/2[O] = {CO2}), favoreciendo la transferencia del cromo al depósito. En el caso de la matriz, el efecto se manifiesta en sentido contrario al FeCr y FeMn, ya que en la medida que esta aumenta disminuye la cantidad del sistema de aleación.

En la figura 2, se hace visible que el FeMn y el FeCr tienen efecto gobernante sobre la transferencia del manganeso al depósito. En el caso del FeMn el efecto es obvio, ya que es el aportador directo de este elemento al baño, al tiempo que aporta carbono que actúa como desoxidante ([C] + 1/2[O] = {CO2}). El FeCr manifiesta su mayor efecto positivo sobre la trasferencia del manganeso al depósito por el aporte de carbono que también actúa como desoxidante.

3.2. Microestructura de los depósitos.

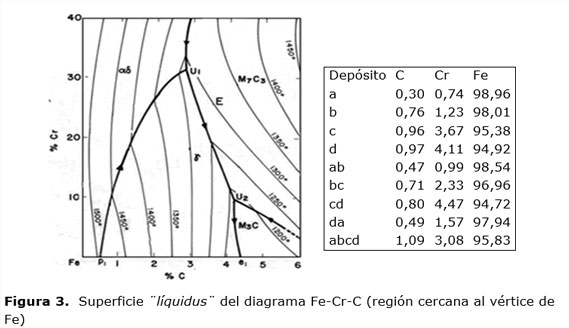

Es frecuente en la literatura relacionada con aleaciones ferrosas aleadas al cromo el análisis de la posible composición fásica de las aleaciones partiendo de cortes del sistema ternario Fe-Cr-C (Figura 3) (Thorpe y Chico, 1985), (Albertin y col., 2011) y (Bálsamo y col., 1995). Tales análisis son válidos incluso para depósitos de soldadura, pese a las grandes velocidades de enfriamiento que conducen al desequilibrio, ya que la cristalización primaria de estas aleaciones en sentido general es gobernada por la composición química.

Si a partir de la composición de las aleaciones de la tabla 3, se llevan estas a su composición exclusiva para el sistema ternario Fe-Cr-C y son ubicadas en el diagrama (Figura 3), solo un depósito, correspondiente a la aleación (a), no se ubica en la región austenítica (g), pero incluso este se encuentra en el límite cercano a dicha región. Le siguen los depósitos ab y da, ubicados en el límite de fases ferrita (α)-austenita (g). Entonces, de acuerdo al diagrama de equilibrio (Figura 3), la cristalización primaria de la mayoría las aleaciones ocurre con la formación de austenita, luego, durante el enfriamiento rápido en estado sólido, la austenita se transforma mayoritariamente en martensita. En el caso de la aleación (a), pese a la cristalización primaria exclusiva de ferrita de alta temperatura (αd), en el enfriamiento rápido posterior en estado sólido pasa por la región austenítica, seguido de la transformación no difusiva de la austenita a martensita (g®α(C)). El manganeso y el cromo presentes retardan el inicio de la transformación martensítica, favoreciendo la posible presencia de austenita residual en la microestructura.

Es evidente que la ubicación en la región de cristalización primaria de austenita, con alto contenido de cromo y carbono favorece la formación de martensita, siendo que el carbono es el elemento que gobierna tal transformación al no difundir y quedar ocluido dentro de la red de la ferrita. Bajo tales análisis se considera que la aleación (abcd) presenta la composición (y por consecuencia la microestructura) más adecuada para enfrentar el desgaste abrasivo.

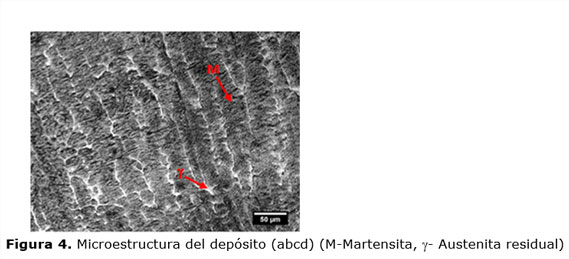

En la figura 4 se muestra la microestructura de la aleación (abcd), caracterizada por la presencia de martensita y de austenita residual. La austenita residual en la aleación contribuye al aumento de la tenacidad, disminuyendo el desprendimiento frágil de material bajo los efectos de impactos.

CONCLUSIONES

1.Es viable el reciclado de las escorias del sistema MnO-SiO2-CaO para emplearlas como componentes de un fundente para el recargue de piezas por soldadura.

2.El aumento en el sistema de aleación del fundente de FeCr y FeMn tiende a aumentar los contenidos de C, Cr y Mn del depósito y consecuentemente a la formación de martensita que favorece la resistencia al desgaste.

3.Se considera al fundente (abcd) como el más adecuado para enfrentar el desgaste abrasivo, ya que presenta el mayor contenido de carbono que favorece la formación de la martensita, al tiempo que presenta los mayores valores sumados de C, Cr y Mn. Este depósito se caracteriza por una microestructura martensítica con cierta presencia de austenita residual.

AGRADECIMIENTOS

Los autores agradecen a la agencia CAPES por el apoyo financiero en el contexto del convenio CAPES/MES.

REFERENCIAS

Albertin, E., Neto, F. B., Teixeira, I. O., Adequação da composição química e do tratamento térmico de ferros fundidos de alto cromo utilizando termodinâmica computacional., Tecnol. Metal. Mater. Miner., São Paulo, Vol. 8, No. 4, 2011, pp. 223-229.

Annoni, R., Santos Souza, P., Petranikova, M., Miskufova, A., Havlik, T. and Borges M., Submerged-arc welding slags: Characterization and leaching strategies for the removal of aluminum and titanium., Journal of Hazardous Materials, Vol. 244–245, 2013, pp. 335– 341.

ASTM E 3., Standard Guide for Preparation of Metallographic Specimens., ASTM, 2001, pp. 1-12.

Bálsamo, P.S.S., Scotti, A. and Mello, J.D.B., Interpretación de la microestrutura de recarques duros depositados por soldadura utilizando la superfície de líquidus de diagramas Fe-Cr-C., Rev. Soldadura, Vol. 25, No 4, 1995, pp. 199-207.

Cruz Crespo, A., Quintana Puchol, R., García, L.L., Perdomo, L., Jiménez, G., Gómez, C.R., Alguacil, F.J. and Cores, A., Empleo de escorias de soldadura del sistema MnO-SiO2 para la obtención de un nuevo fundente aglomerado aleado., Revista de Metalurgia, Vol. 41, No 1, 2005, pp. 3-11.

Espinosa, C., Penteado, D., Paranhos, R.P., Reciclagem de Escória de Fluxo de Soldagem para a Fabricação de Argamassa de Múltiplo Uso para a Construção Civil., Soldagem Insp., Vol. 12, No. 1, 2007, pp. 38-45.

Espinosa, C., França de Holanda, J.N., Penteado, D., Paranhos, R.P., The use of submerged-arc welding Flux Slags as raw materials for the fabrication of multiple-use mortars and bricks., Soldagem Insp., Vol. 14, No. 3, 2009, pp. 257-262.

Figueredo, G., Paranhos, R. P., França de Holanda, J. N., Aproveitamento de residuo de escoria de soldagem em materiais cerámicos para cosntruçao civil., Soldagem Insp., Vol. 11, No 3, 2006, pp. 141-146.

Gulenç, B. and Kahraman, N., Wear behaviour of bulldozer rollers welded using a submerged arc welding process., Materials and Design, Vol. 24, 2003, pp. 537–542.

Mendez, P. F., Barnes, N., Bell, K., Borle, S. D., Gajapathi, S. S., Guest, S. D., Izadi, H., Gol, A. K., Wood, G., Welding processes for wear resistant overlays., Journal of Manufacturing Processes, Vol. 16, 2014, pp. 4–25.

Rendón, J. and Olsson, M., Abrasive wear resistance of some commercial abrasion resistant steels evaluated by laboratory test methods., Wear, Vol. 267, 2009, pp. 2055–2061.

Shan-Ping, L., Oh-Yang, K., Tae-Bum, K., and Kwon-Hu, K., Microstructure and wear property of Fe–Mn–Cr–Mo–V alloy cladding by submerged arc welding., Journal of Materials Processing Technology, Vol. 147, 2004, pp. 191–196.

Singh, K. and Pandey, S., Recycling of slag to act as a flux in submerged arc welding., Resources, Conservation and Recycling, Vol. 53, 2009, pp. 552–558.

Thorpe, W.R., and Chicco, B., The Fe-Rich Corner of the Metastable C-Cr-Fe Liquidus Surface., Metallurgical Transactions A, Vol. 16A, Sept., 1985, pp. 1541-1549.

Tusek, J. and Suban, M., High-productivity multiple-wire submerged-arc welding and cladding with metal-powder addition., Journal of Materials Processing Technology, Vol. 133, 2003, pp. 207–213.

Tylczak, J. H., Hawk, J. A., Wilson, R. D., A comparison of laboratory abrasion and field wear results., Wear, Vol. 225–229, 1999, pp. 1059–1069.

Recibido: Septiembre 5, 2016

Revisado: Octubre 18, 2016

Aceptado: Marzo 7, 2017

Curriculum ScienTI

Curriculum ScienTI