Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Centro Azúcar

versión impresa ISSN 0253-5777versión On-line ISSN 2223-4861

cen. az. vol.44 no.4 Santa Clara oct.-dic. 2017

ARTICULO

Estimación de la inversión de una planta para producir yogurt natural

Estimate of the investment cost of a plant to produce natural yogourt

Alicia Rodríguez Gregorich1*, Isnel Benítez Cortés1, Yulema Yero Pérez de Corcho2 y Misel Barrios Rodríguez1

1 Departamento de Ingeniería Química, Universidad de Camagüey Ignacio Agramonte Loynaz, Carretera Circunvalación Norte km 5 ½, Camagüey, Cuba.

2 Empresa de Productos Lácteos Ciego de Ávila, Carretera Central, km 458, Ciego de Ávila, Cuba.

*Autor para la correspondencia: Alicia RodrÃguez, Email: alicia.rodriguez@reduc.edu.cu

RESUMEN

Este trabajo se realiza en la Empresa de Productos Lácteos de Ciego de Ávila con el objetivo de estimar la inversión de una nueva línea para la elaboración de yogurt, basada en una alternativa que contribuya a reducir las pérdidas de calor, el consumo energético y los riesgos que atentan contra la seguridad y salud del trabajo. El nuevo flujo tecnológico propuesto, sustentado en una nueva microlocalización, es viable, proyecta criterios favorables de eficacia, eficiencia económica de la inversión y de distribución en planta. La nueva distribución de la línea de producción implica una inversión tecnológica que asciende a $ 118 349,5. Los indicadores económicos de la eficiencia de la inversión, estimados para un escenario de diez años y precios menos favorable de los productos, se muestran competitivos, reportando un Valor Actual Neto de $ 36 019,05, cuantía positiva, y una Tasa Interna de Retorno 10,09 %, superior a la tasa de interés del Banco Nacional de Cuba.

Palabras clave: factibilidad, inversión, lácteo, yogurt

ABSTRACT

This project has been conducted at the Dairy Products Company of Ciego de Avila, with the purpose of estimating the investment necessary for a new line for the production of yogurt, based on an alternative that contributes to reduce heat losses, energy consumption and risks to the safety and health of the job. The new technological flow proposed, based on a new microlocalization, is viable and projects favorable criteria of effectiveness, economic efficiency of the investment and distribution in plant. The new distribution of the production line implies a technological investment that amounts to 118 349.5 pesos. The economic indicators of the inversion’s efficiency, estimated for a 10-year scenario and less favorable prices of products, are competitive, reporting a net present value of $ 36 019.05, a positive amount, and an internal rate of return of 10.09%, higher than the interest rate of the National Bank of Cuba.

Key words: feasibility, investment, milky, yogurt.

INTRODUCCIÓN

El consumo de leche estéril y yogurt ha ido en crecimiento en los últimos años, mostrando un decrecimiento en el caso de la mantequilla. El yogurt, en su versión saborizado con frutas, ha sido una de las tendencias de gustos actuales (Holmes, 2006). Los productos de larga vida (leches estériles), muy seguros, perdurables y nutraceúticos están en el tope de la preferencia del consumo aún en países en desarrollo y en mercados emergentes y contrastan en algo con los consumos de lácteos frescos y de preferencia, como el yogurt y quesos criollos (James, 2000; Hetzner, 2000; Bach y Micklethwaite, 2011).

En Cuba, el incremento en los niveles de producción de leche a precios aún competitivos, la presencia de cultivos lácteos aislados en territorio nacional y la disponibilidad de equipamientos de fábricas procesadoras de leches, con posibilidades de flexibilización operacional, constituyen premisas y oportunidades para incrementar la producción de yogurt y otros derivados.

El área de producción de yogurt del Combinado Lácteo de Ciego de Ávila ha sufrido cambios debido a su baja explotación y a la disminución de la producción, por lo que, actualmente, presenta inestabilidades en el proceso productivo. Por otra parte, se presentan problemas con el diseño del flujo tecnológico, especialmente en el sistema de trasiego de la leche, que traen consigo retrasos en la producción, alargamiento en la jornada laboral de los trabajadores, posible contaminación microbiana de la leche y afectación en la calidad final del producto. Por otra parte, se presentan problemas energéticos en el sistema de pasteurización que impiden la obtención de la temperatura requerida, trayendo afectaciones en la inocuidad del producto final.

Por tanto, este trabajo plantea la necesidad de diseñar una nueva línea para independizar el ciclo productivo de yogurt natural, en sus diferentes gamas comercializables, de las demás producciones, teniendo en cuenta las buenas prácticas de manufactura (NC:136/2004; NC:143/2003) y que permita el cumplimiento del principio de marcha hacia adelante (Santos, 2001; Simón, 2009).

El objetivo es diseñar una nueva línea para la elaboración de yogurt, basada en una alternativa que contribuya a su inocuidad, la reducción de las pérdidas de calor, el consumo energético y los riesgos que atentan contra la seguridad y salud del trabajo.

MATERIALES Y MÉTODOS

Para el planteamiento de una nueva planta para producir yogurt y la evaluación integral se parte del procedimiento planteado por (Pérez y col., 2012). Se propone una nueva línea de producción que permita un mejor aprovechamiento de las capacidades disponibles y del fondo tiempo productivo total. Esta línea presenta reconocidas ventajas que constituyen premisas para abordar la propuesta. Entre estas se destacan la mayor inocuidad en el proceso productivo y calidad del producto final y mejor aprovechamiento del fondo de tiempo disponible. Por otra parte, se disminuyen los riesgos por pérdidas en proceso así como la disminución del consumo energético. También, permite la recuperación de agua tratada utilizada en la etapa de refrescamiento y consecuentemente, menos consumo de salmuera para la regeneración de resinas de intercambio y mayor durabilidad del suavizador de agua y mejoras en la eficiencia económica del proceso.

Para la estimación de la capacidad de la planta se realiza un estudio de mercado que incluye todos los consumidores, así como una propuesta de los principales tipos de yogurt a producir. Se realiza un estudio de Macrolocalización y su ubicación en el combinado.

Se realizan los balances de masa teniendo en cuenta el consumo diario de leche inoculada, como materia prima fundamental de la producción de yogurt. Se trabaja con datos reales de producción.

Se realiza un balance de masa y energía en el tanque de elaboración, las pérdidas en las tuberías y se determinan el espesor del material aislante de la tubería siguiendo la metodología propuesta por Kern (1999). Se parte de una base de cálculo de producción diaria de 1 035 kg de leche inoculada (LI) (Kern, 1999).

2.1. Determinación de la cantidad de materias primas(Ecuación 1):

LE: leche entera, kg; LDP: leche descremada en polvo, kg; CL: cultivo lácteo, kg

2.2. Determinación de la demanda de vapor (energía) para la nueva línea

Flujo de calor que debe ser recibido para la pasterización de la leche(Ecuación 2):

fleche: flujo másico de leche, kg/h; Cpleche: kJ/kgºC; DT: diferencia de temperatura de la leche, ºC.

Se evalúan las pérdidas que existen en el nuevo tanque de elaboración el cual posee un enchaquetado para el trasiego de vapor. El flujo másico del vapor alimentado al tanque desde la tubería maestra de vapor, se determina a partir de datos sobredimensionado de tuberías reportado por el Instituto Americano del Petróleo (API). Para una tubería 80,25 mm de diámetro y una presión de 303975 Pa, se estima un valor de velocidad de vapor y el flujo. La temperatura de entrada del vapor saturado, se obtiene a partir de una presión del vapor 303975 Pa (3,0 atm) según (Branan, 2002).

2.2.1. Flujo de calor cedido por el vapor(Ecuación 3)

Fvapor: flujo de vapor, kg/h; lCF: calor latente de vaporización, kJ/kg.

Determinación de las pérdidas de calor en la tubería de vapor(Ecuación 4):

2.2.2. Determinación del espesor del material aislante para tubería de vapor

Se realiza la determinación de la cantidad de material aislante necesario para la tubería de distribución de vapor desde la tubería maestra hasta el tanque de elaboración. Para esto se emplea la metodología descrita por Kern (1999). Las pérdidas de calor en las tuberías no aisladas se determinan por (Ecuación 5):

αNA: coeficiente de transferencia de calor desde la pared no aislada, kJ/hm2ºC

Para el caso de las pérdidas en la tubería aislada, se determinan por (Ecuación 6):

Pérdidas de calor por longitud de tubería (Ecuación 7):

Donde Tm: temperatura media entre la pared y el aislante, ºC, αais: coeficiente de transferencia de calor del aislante, W/m2ºC; rais: radio del aislante, m; lais: conductividad térmica del aislante, W/mºC; rtub: radio exterior de la tubería, m. Este calor asciende a 24,26 W/m.

Posteriormente, se determina la temperatura en la pared del aislante se determina como (Ecuación 8 y Ecuación 9):

Se evalúa la disponibilidad de materias primas así como se constata la compatibilidad ambiental de la planta propuesta. Por último, se realiza un análisis económico a partir de la estimación del costo de inversión utilizando dos métodos: estimación por factores basados en el conocimiento de los principales componentes del equipamiento y estimación al detalle basado en la ingeniería del proceso (Peters y Timmerhauss, 1991). Para esto, se utilizan los precios reales al que fueron adquiridos los equipos.

La efectividad económica de la inversión se determina mediante los indicadores dinámicos Valor Actual Neto (VAN) y Tasa Interna de Retorno (TIR) (Peters y Timmerhaus, 1991). Se calcula para una tasa de interés anual de 4 %, según Resolución 59/99 del Banco Central de Cuba, (BANDEC, 2008) y 10 años de vida útil. Se utiliza una hoja en Excel y las funciones financieras de este software. Se tiene en cuenta que el esquema de planta que se propone posibilita la comercialización de tres variedades de yogurt: natural, Galaxia, y de sabor (Turismo).

Con independencia a la proyección favorable en el efecto económico respecto a la mercantilización del producto principal, yogurt natural, se considerará además, la venta del yogurt Galaxia y del yogurt de sabor, para la cadena de tiendas y servicios recaudadores de divisas.

RESULTADOS Y DISCUSIÓN

3.1. Diseño del proceso de producción de yogurt

El yogurt natural, en la ciudad de Ciego de Ávila, mantiene actualmente una comercialización diaria de 1 000 litros promedio, volumen de producción ajustado a una política de distribución-consumo de carácter gubernamental. Se cuenta con la disponibilidad de materias primas fundamentales, leche entera fluida y descremada en polvo, así como la infraestructura para el cultivo de inóculos lácteos.

3.1.1. Selección de la tecnología

La tecnología que pretende incorporarse al diseño de la planta es la internacionalmente reconocida para la elaboración del yogurt, sustentada para el caso de Cuba en la Norma NEIAL 1607.02.2007 (NEIAL, 2007). En este trabajo, se parte del esquema tecnológico planteado en esta norma, realizando algunos ajustes basados en las condiciones espaciales del taller de producción y en los fundamentos de la distribución en planta, cuyo esquema actual no cumple el principio de "marcha hacia adelante", provocando riesgos de contaminación microbiológica. Esto comprende un mejor ordenamiento de los espacios necesarios para los movimientos de las materias primas y los productos terminados así como su almacenamiento y todas las actividades que tengan lugar en dicha instalación. Como resultado, se eliminarían los riesgos de contaminación cruzada, reduciría los retrasos y los excesivos movimientos manuales o remanipulación, con su consiguiente efecto económico.

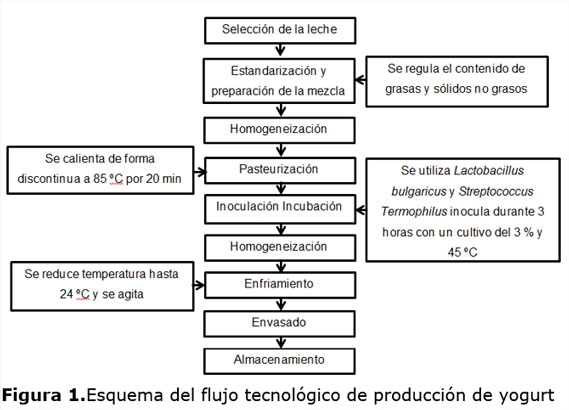

3.1.2. Definición del esquema tecnológico

El proceso comienza con la selección de la leche fresca la cual es almacenada en tanques de acero inoxidable a una temperatura de (4-6) °C. Debe tener una buena calidad bacteriológica, (NC: ISO7889:2009), aunque también se puede elaborar yogurt con leche descremada y entera en polvo. Se pasa a un proceso de estandarización hasta lograr 2,50 % de grasa. Esta etapa se puede realizar también cuando se utiliza leche en polvo.

Posteriormente, se somete la leche al proceso de pasteurización a una temperatura de (85-90) °C por un tiempo de 30 minutos, con el objetivo de eliminar los microorganismos patógenos y no patógenos, así como las bacterias presentes en la leche que puedan perjudicar la calidad del producto, sin afectar el valor nutritivo de la misma. En el mismo equipo, se refresca hasta (42-45) °C, la cual es idónea para la inoculación del cultivo de especies Streptococus thermóphilus y Lactobacillus bulgaricus. Cuando se alcanza la temperatura de inoculación se adiciona el cultivo en el tanque y se agita entre (3-5) minutos.

La leche inoculada es bombeada hasta la máquina llenadora y se envasa en bolsas de nylon. Estas deben ser correctamente selladas para evitar el derrame y las contaminaciones durante su almacenamiento, distribución y consumo, identificado de forma legible con toda la información establecida, para garantizar la integridad del producto. Estas bolsas que salen de la máquina llenadora se trasladan por una estera y se colocan manualmente en un cesto con capacidad para 20 bolsas, dejándose en reposo de (4-5) h horas para su coagulación completa. Posteriormente, se almacena el producto en la nevera de producto terminado a través de una estera y es almacenado a una temperatura no mayor de 10 °C hasta su posterior comercialización. Las etapas del proceso se presentan en la figura 1.

3.1.3. Estimación de la capacidad de producción de la planta

El mercado se considera igual al tamaño de la línea actual que abarca, geográfica y demográficamente, la segmentación de la población de la ciudad de Ciego de Ávila. Este incluye pacientes hospitalizados, hogares maternos, dietas médicas y círculos infantiles, con aproximadamente, 1 900 habitantes. Las producciones de yogurt natural a elaborar se mantendrán iguales a la capacidad instalada actualmente de 1 000 litros diariamente que equivalen a 352 248 litros de yogurt/año, con un régimen laboral de 26 días/mes.

Las variedades Galaxias (bolsas) y Turismo (cubos), se elaborarán según directiva del Ministerio de la Industria Alimenticia, que indica un tamaño de producción no uniforme cada mes. En el caso de Galaxia se producirán 16 992 L de yogurt/año en un régimen laboral de 8 días/mes. Para el yogurt tipo Turismo se deben producir 84 960 L de yogurt/año a un régimen de 20 días/mes. La producción diaria se presenta en la tabla 1.

3.1.4. Macrolocalización

La propuesta de nueva línea se ubica en la planta pasteurizadora de leche en la ciudad capital de Ciego de Ávila. Se valora utilizar un salón de producción subdividido en áreas, donde se cuentan con todas las facilidades auxiliares para acometer la producción. La reorganización del microentorno disponible de la fábrica permite regenerar un espacio independiente donde se explote la nueva línea, la que se convertirá en una producción más inocua. Esto permite aprovechar la capacidad de adaptación, flexibilidad y posibilidades de reutilización del área, tanto para los fines con los que fue concebida, como para la nueva propuesta (Leira, 1999).

Esta ubicación permitirá que el flujo de trabajo desde la recepción de las materias primas, su preparación y transformación, llegando hasta el almacenamiento para conservación y la expedición final del producto yogurt, sea siempre hacia adelante, sin posibilidad de cruces ni retornos y que permita asegurar la inocuidad de este alimento. La limpieza por vapor y química de los equipos serápara mantener las condiciones de higiene (Santos, 2001; Simón, 2009).

3.1.5. Balances de masa y energía

Los resultados de las ecuaciones (1-9) utilizadas para el balance de masa y energía, muestran un calor cedido de 454483 kJ/h y absorbido de 321672 kJ/h lo que representa pérdidas alrededor del 1,6%, valor que implica un rango muy favorable de aprovechamiento del recurso energético para la nueva estructura tecnológica. Una comparación de las pérdidas de calor generadas en la línea actual, evidencia la necesidad de introducir una nueva línea, que introduciría un ahorro de un 90%.

Las pérdidas ascienden a 2313,25 W/m2. Este valor es muy superior a 174 W/m2, valor medio reportado por Kern (1999) para superficies con valores de temperatura entre (150-200) °C. Por tanto, la necesidad de aislamiento se convierte en una prioridad para la operación de este sistema termoenergético.

Laspérdidas de caloren la tubería aislada alcanzan hasta 231,25W/m2, valor semejante a valores típicos desde la superficie del aislante hacia el medio ambiente, en superficies cilíndricas con diámetro menor o igual a dos metros, ubicados en recintos techados Kern (1999). Las pérdidas de calor por longitud de tubería ascienden a 24,26 W/m.

La temperatura en la pared del aislante muestra un valor de 44,59 ºC, siendo la diferencia entre la temperatura del aislante y la del aislante calculado de 7,59 ºC, superior a 0,5, lo que implica realizar otro tanteo, hasta tanto se cumpla la condición de que sea menor de 0,5. Al cumplirse, se obtiene una temperatura de pared del aislante de 44,14ºC, valor que se encuentra entre (30-50) ºC, requisito comparable a los valores reportados por Kern (1999) para superficies aisladas.

Se escoge para material aislante la lana mineral , con espesor de 23 mm, el cual está en correspondencia con el tamaño de la tubería, en la misma correlación indicada por Kern (1999) para tuberías aisladas. Por último, se comprueba que el diámetro de tubería aislada asumido es el correcto.

3.1.6. Constatación de la disponibilidad de materias primas

Para la microlocalización definida, y en función de la capacidad establecida de producción de yogurt, la empresa tiene planificada y contratada la adquisición de la leche fluida y también de la leche en polvo importada.

Existe una oferta de alrededor de 47000 L de leche al año, además de otras entregas por campesinos y cooperativas del territorio. La empresa tiene previsto la contratación de un mayor volumen de leche que permitaaumentar la producción de yogurt. Las condiciones de consumo materias primas y materiales se mantienen similares a la línea actual.

3.1.7. Constatación de la compatibilidad ambiental

La corriente residual que debe salir de la nueva línea consiste en aguas provenientes de actividades de limpieza y desinfección, las que contienen sales solubles (NaOH en solución), detergentes y agua caliente. Esta corriente deberá ser incorporada al sistema de alcantarillado. Si las soluciones de limpieza son correctamente preparadas, según indica la norma de proceso (NEIAL 1607.02.2007), sus contenidos estarán en las cantidades permisibles de emisión a aguas superficiales y pueden ser eliminados en sistemas de tratamiento biológicos, como la laguna de oxidación en explotación.

3.1.8. Determinación de la capacidad de los equipos y el costo de adquisición

Este paso se realiza para la determinación de los parámetros principales de diseño y la capacidad de los equipos a partir de los resultados obtenidos de los balances de masa y energía. En la tabla 2 se reporta el precio al que fueron adquiridos los equipos para el montaje de la nueva línea, información que es usada como base de cálculo.

3.1.9. Análisis económico

3.1.9.1. Estimación del costo de inversión

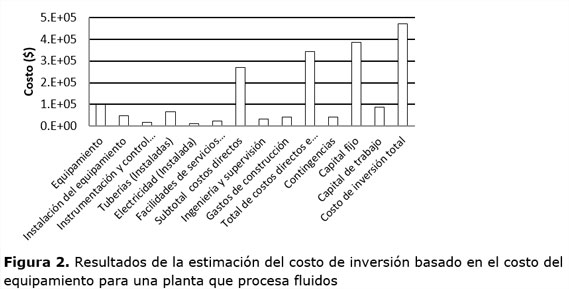

En la figura 2 se presenta los resultados de la estimación del costo de inversión basada en la estimación por factores. En las tablas 3 y 4 aparecen los resultados de la estimación del costo de inversión al detalle, la relación de los insumos necesarios para el proceso inversionista de la línea de yogurt, así como el precio de adquisición de cada insumo.

La propuesta de la nueva línea necesita una inversión de 118 349,5 pesos, resultado de una estimación de costo al detalle, la que garantiza un esquema de producción flexible para tres variedades de yogurt: natural, Galaxia, y de sabor (Turismo). Sin embargo, los resultados de una estimación basada en el costo de adquisición del equipamiento tecnológico ascienden a 473 072,09 pesos. Esto muestra la imprecisión de este método debido a que su nivel de aproximación oscila entre un 30–40 % del valor real de la inversión (Peters y Timmerhauss, 1991).

3.1.9.2. Estimación del costo de producción total

Se considera a partir del costo de materias primas obtenidas en la empresa. Se determina el costo total por concepto de materias primas y materiales auxiliares para la elaboración de los diferentes tipos de yogurt. Los resultados aparecen en la tabla 5.

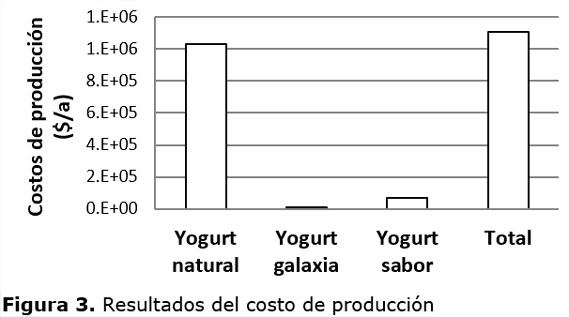

Se determina un estimado del costo de producción total, según metodología presentada por Portuondo (1985) asumiendo que el costo de materias primas representa un 60 % del costo total de producción. Los resultados se muestran en la figura 3.

3.1.9.3. Estimación de las ventas anuales

Se parte de los precios de ventas y los niveles de producción esperados con la introducción de la planta. La tabla 6 muestra los resultados.

3.1.9.4. Determinación de la factibilidad de la inversión

Los resultados muestran un VAN igual 36 019 $ con una TIR de 10,09 %. El periodo de recuperación de la inversión está en el orden de los 1,2 meses, para un escenario de 10 años de vida útil del proyecto. Éste resulta menor de un año, muy por debajo de los tres años, límite exigido por las normativas del Ministerio de Ciencia, Tecnología y Medio Ambiente y el Ministerio para la Inversión Extranjera y la Colaboración Económica en Cuba, según Resolución 59/99 del Banco Central de Cuba, (BANDEC, 2008).

CONCLUSIONES

1. El diseño tecnológico y su estructura organizada mediante el principio de la marcha hacia delante reduce el riesgo de que se produzcan contaminaciones cruzadas de las materias primas y otros materiales al yogurt terminado.

2. Los resultados del balance de masa y energía muestran pérdidas alrededor del 1,6%, valor indica un buen aprovechamiento de la energía para la planta propuesta introduciéndose un ahorro de un 90% respecto a la línea instalada.

3. Los indicadores de la eficiencia de la inversión de $ 118 349,5, estimados para un escenario de diez años y precios menos favorable de los productos, se muestran competitivos, logrando un VAN de $ 36 019,05 y una TIR de 10,09 %.

REFERENCIAS

Bach, M., y Micklethwaite, D., Market conduct., EnArla Foods’ Corporate Social Responsibility. Report 2011, pp. 24-27. Denmark, 2011. Disponible en: www.arla.com/globalassets/global/responsibility/pdf.

BANDEC., Intereses. En Manual de instrucciones y procedimientos del Banco de Crédito y Comercio, La Habana, 2008, pp. 143-155.

Branan, C., Rules of Thumb for Chemical Engineering., Editorial Elsevier, 3ra edición, 2002, pp. 11-28.

Holmes, C., Conferencia ofrecida sobre el sistema de lechería en Nueva Zelandia y su eficiencia., Universidad de Buenos Aires, Argentina, Octubre 9, 2006.

Hetzner, E., Situación mundial de la lechería., VII Congreso de FEPALE, La Habana, Cuba, 2000, pp. 1-15.

James, R., El sector lechero de América Latina., VII Congreso de FEPALE, Conferencia de Apertura del VII Congreso, La Habana, Cuba, 2000, pp. 1-9.

Kern, D., Procesos de Transferencia de Calor., Editorial McGraw-Hill, 31 edición, 1999, pp. 28-38.

Leira, E., Industria y territorio en una metrópoli en estuario., En Arquitectura e Industrias modernas, Actas, Segundo Seminario DOCOMOMO Ibérico, España, 1999, pp. 55-64.

NEIAL., Norma Empresarial de la Industria Alimentaria Cubana: 1607.02.2007., Yogurt natural, Control del proceso, La Habana, 2007, pp. 1-12.

Norma Cubana NC: 136/2004. Análisis de peligros y puntos críticos de control., La Habana, 2004, Minal, pp. 1-28.

Norma Cubana NC: ISO7889:2009., Yogurt-Enumeración de los microorganismos característicos- técnica del conteo de colonias a 37 ºC., La Habana, 2009, pp. 1-15.

Norma Cubana NC: 143/2003., Código de prácticas-Principios generales de higiene de los alimentos, pp. 28-32.

Pérez, A., Cervantes, E., Julián, M. C., González, E., Gómez, A., Oquendo, H., Galindo, P. y Ramos, L., Procedimiento para enfrentar tareas de diseño de procesos de la industria azucarera y sus derivados., Revista Mexicana de Ingeniería Química, Vol. 11, No. 2, 2012, pp. 333-349.

Peters, M., Timmerhaus, K., Plant Design and Economics for Chemical Engineering, Editorial McGraw-Hill International, Estados Unidos, 1991, pp. 150-341.

Portuondo, F., Economía de Empresas Industriales., Tomo I, Editorial Pueblo y Educación, La Habana, 1985, pp. 67-89.

Santos, M., Manual de Elaboración de Productos Lácteos., Universidad Autónoma Chapingo, Dpto. Ingeniería Agroindustrial, mayo 2001, pp. 133-155.

Simón, G., Seguridad alimentaria y desarrollo., Revista Española de Estudios Agrosociales y Pesqueros, No. 224. Número monográfico, 2009, pp. 19-45.

Recibido: Noviembre 25, 2016

Revisado: Febrero 28, 2017

Aceptado: Mayo 2, 2017