Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Centro Azúcar

versión impresa ISSN 0253-5777versión On-line ISSN 2223-4861

cen. az. vol.45 no.4 Santa Clara oct.-dic. 2018

ARTICULO

Metodología para la evaluación de plantas de potencia que operan con sistemas de condensación secos

Methodology for the evaluation of a power plant that operate with an air cooled steam condenser

Yanán Camaraza Medina1*, Abel Hernández Guerrero2, José Luis Luviano Ortiz2, Oscar Miguel Cruz Fonticiella3 y Osvaldo Fidel García Morales1

1 Facultad de Ciencias Técnicas. Universidad de Matanzas. Carretera a Varadero km 3 ½,Matanzas, Cuba.

2 Departamento de Ingeniería Mecánica, Universidad de Guanajuato, Lascuráin de Retana No. 5 Centro, Guanajuato, México.

3 Centro de Estudios Energéticos y Tecnologías Ambientales (CEETA), Facultad de Ingeniería Mecánica e Industrial, Carretera a Camajuaní km 5 ½, Santa Clara, Villa Clara, Cuba.

*Autor para la correspondencia: Yanan Camaraza, Email: ycamaraza1980@yahoo.com

RESUMEN

Una tendencia en la actualidad para la generación de potencia eléctrica en las zonas con difícil acceso al agua es el empleo de condensadores de vapor refrigerado por aire (ACC). Actualmente en la literatura disponible y conocida no existe un método único que aglutine la totalidad de factores que son considerados en la evaluación de una planta de potencia que opere con sistema de condensación secos. En el presente trabajo se desarrolla un método único de análisis que considera la acción de las variables ambientales que actúan sobre la instalación ACC, permitiendo por lo tanto determinar su efecto final sobre la instalación de potencia. La nueva propuesta sigue el orden lógico del método de Kröger, por ser este el de mayor aceptación y difusión entre los investigadores y especialistas que se desenvuelven en esta esfera. En un total de 127 pruebas efectuadas se encuentra una incertidumbre media en los resultados obtenidos con el método del orden del 8,2%, por lo que se consideran suficientemente precisas para su empleo en la ingeniería térmica.

Palabras clave: Eficiencia; planta de potencia; industria azucarera; transferencia de calor.

ABSTRACT

A current trend for electrical power generation in areas with water difficult access is the use of air-cooled steam condensers (ACC). Currently in the literature available there is no single method that brings together all factors that are considered in the evaluation of a power plant operating with dry condensation system. In present work a unique method of analysis is developed that considers the action of the environmental variables that act on the ACC installation, allowing therefore to determine its final effect on the power installation. The new proposal follows the logical order of the Kröger method because this is the most widely accepted and disseminated among researchers and specialists working in this field. In a total of 127 tests carried out, there is an average uncertainty in the results obtained with this method of 8.2%, which they are considered sufficiently precise for their use in thermal engineering.

Key words: Efficiency; power plant; sugar industry; heat transfer.

INTRODUCCIÓN

En la actualidad el déficit de agua así como la eminencia del empleo de fuentes de energía alternativas han generado innumerables esfuerzos para saltear las deficiencias asociadas al empleo de las tecnologías conocidas y disponibles para tal fin. El empleo de la biomasa como fuente energética para la generación de potencia eléctrica ha sido una de las alternativas de mayor aceptación en regiones con potencial agrícola y forestal (Camaraza et al., 2018a)

En aras de reducir el consumo de agua en plantas de potencia, una tecnología que gana adeptos en la actualidad es la denominada condensación seca, pues como su nombre lo indica prescinde del consumo de agua para su funcionamiento, logrando tasas de ahorro cercanas al 95 % con respecto a condensadores húmedos (Heyns, 2012). Los condensadores secos tienen el potencial de casi eliminar el uso del agua en la CTE. De ellos uno de los más difundidos son los aerocondensadores (ACC por sus siglas en inglés), siendo ya conocidos y empleados en centrales termoeléctricas (CTE) en países como Estados Unidos, Turquía, China, Malasia, India, Sudáfrica, Alemania y España. según IDEA,(2016).

El estado cubano en consonancia con la actualidad energética e hidrológica mundial ha previsto para el quinquenio 2017-2022 una inversión capital que permitirá la instalación de un total 1 650 MW de potencia de generación eléctrica en centrales que emplean fuentes renovables (solar, eólica y biomasa), lo cual representa el 44 % del consumo total del territorio nacional. (DNC, 2017). De este volumen, un total de 875 MW serán producidos por 25 CTE de biomasa. Cuba no se encuentra aislada de la reducción de disponibilidad de agua dulce que viene afrontando la humanidad, y por lo tanto resulta imprescindible tomar partida en su uso racional y adecuado, esto ha motivado se avizore a mediano plazo el empleo de tecnología de condensación seca (ACC) en los proyectos previstos de las CTE de biomasa (Camaraza et al., 2018a).

Sin embargo en la actualidad el análisis de desempeño de sistemas ACC es una tarea engorrosa al no disponerse de un método único que incluya la totalidad de los elementos vinculados al empleo de los ACC y su efecto final en la planta de potencia (CTE). De acuerdo con los criterios de (Bustamante et al., 2017), (Chen et al., 2016), (O’Donovan, 2017), el proceder más adecuado para tal fin es el empleo de la segunda y mejorada versión del método de Kröger (Kröger, 2012), a la cual se vinculan los métodos tradicionales de análisis de termotransferencia y eficiencia de la CTE. Los resultados obtenidos por este procedimiento presentan un nivel alto de dispersión, encontrándose casos reales con errores cercanos al 50% según (Kumar et al., 2015).

Con el fin de suprimir la combinación fraccionada de procedimientos que se sigue en la ingeniería térmica de los ACC y al índice de dispersión asociado a los métodos actuales, los autores se trazaron como objetivo central en la presente investigación, el desarrollo de un método único de análisis que sea más preciso que los procedimientos actuales y que además sea capaz de considerar la acción de las variables ambientales que actúan sobre la instalación ACC, permitiendo por lo tanto determinar su efecto final sobre la instalación de potencia.

MATERIALES Y MÉTODOS

2.1 Metodología básica para la selección del sistema de condensación adecuado.

Para la selección del sistema de condensación apropiado para una CTE, según (Blanco-Marigorta et al., 2013) y (Bustamante et al., 2017) es requerido disponer de un grupo de parámetros primarios, los cuales son detallados en la figura 1.

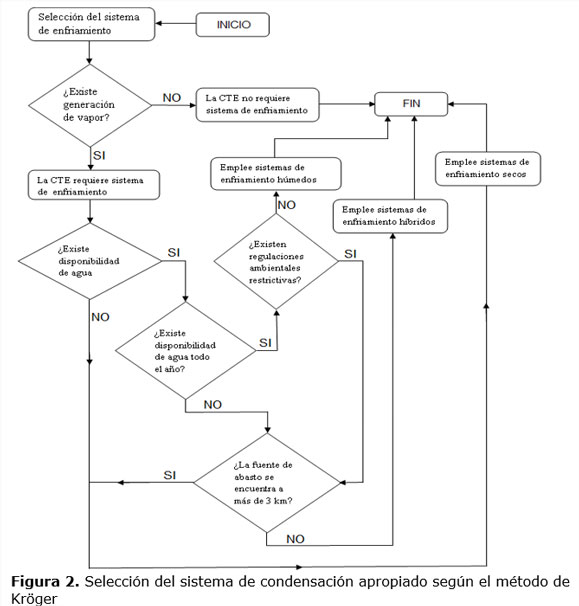

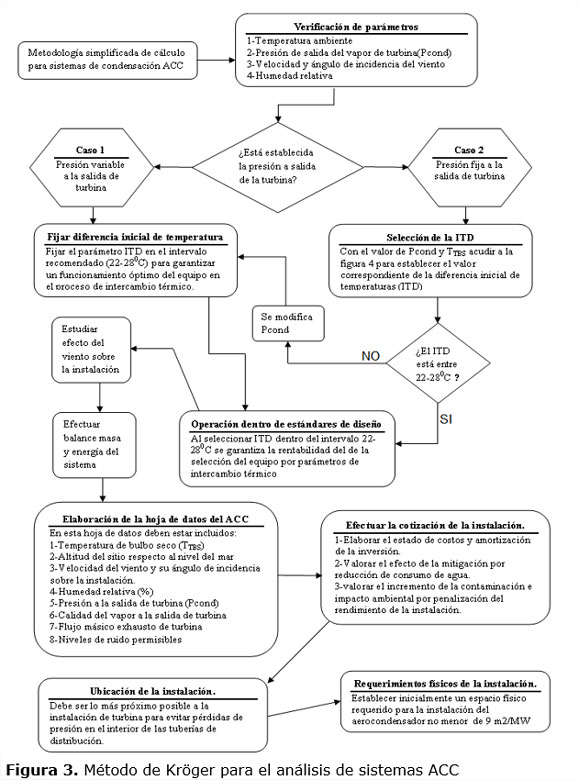

El procedimiento de mayor aceptación en la actualidad para este fin es el método de Kröger, el cual según los trabajos de (Chen et al., 2016) y (Fahmy y Nabih, 2016) se constituye como un proceder adecuado y simple. El método de Kröger fue graficado por los autores y es proporcionado en forma de diagrama en las figuras 2 y 3.

Un método rápido de comprobación de la efectividad de un ACC es el diagrama de uso (véase la figura 4) desarrollado por la firma HOLTEC (Feng et al., 2012). En el mismo se muestra una interacción entre la diferencia inicial de temperaturas (ITD) con la temperatura de bulbo seco (TTBS), en función de la presión del vapor exhausto a la salida de turbina (PBack). En la figura 4 es sombreado en rosado la zona de operación favorable según los reportes de (Berrichon et al., 2015), (Guang et al., 2017) y (Heyns, 2012).

La diferencia inicial de temperaturas se determina mediante la siguiente correlación:

Donde:

TEntVapor es la temperatura a la salida del condensador, en 0C

TEntAire es la temperatura del aire (temperatura de bulbo seco), en 0C

2.2 Descripción del método de análisis propuesto.

La metodología propuesta por el autor y sus colaboradores sigue la línea lógica del método de Kröger (Kröger, 2012). Al mismo le son incorporados los procedimientos desarrollados por el autor principal para el análisis de la presión de salida de turbina, la obtención de los coeficientes individuales de transferencia de calor y la intensificación de estos. El procedimiento propuesto queda descrito paso a paso tal como sigue:

1- Definir las magnitud de las variables incidentes directamente sobre la instalación, (velocidad del viento, ángulo de incidencia del viento, temperatura de bulbo seco (TTBS) y humedad relativa)

2- Determinar la presión de salida de turbina PBack mediante el procedimiento de (Camaraza et al., 2018a).

En las expresiones desde la (2) a la (7) se cumple que V es la velocidad del viento incidente sobre la instalación en km/h y TTBS es la temperatura de bulbo seco, en 0C.

3- Definir el coeficiente de recirculación del viento Crec a partir de la figura 5 y 6 dada por (Camaraza et al., 2018a).

De acuerdo a (Zhifu Gu et al., 2005), en un ACC es necesario considerar 4 casos para la determinación de Crec. Estos casos son:

1. Caso 1) Instalación desprotegida cuya altura es inferior a los 31 m

2. Caso 2) Instalación desprotegida cuya altura es superior a los 31 m

3. Caso 3) Instalación encapsulada cuya altura es inferior a los 31 m

4. Caso 4) Instalación encapsulada cuya altura es superior a los 31 m

4- Definir el coeficiente de corrección por humedad relativa CChr a partir de la figura 7 dada por (Camaraza et al., 2018a).

5- Calcular la presión definitiva de salida de turbina PST mediante el empleo de la ecuación (8) dada por (Camaraza et al., 2018a).

6- Establecer las variables de entrada al proceso, estas son:

a- Capacidad de molida del Complejo Agro-Industrial (CAI) en (t/h) y la potencia de la instalación (MW) ; b- Temperatura y presión del vapor a la salida del generador de vapor; c- Temperatura y presión del agua de alimentación al generador de vapor; d- Presión, temperatura y caudal de extracción intermedia de turbina que será entregada a proceso; e- Presión, calidad, temperatura y caudal de retorno del condensado del vapor de alimentación a proceso ; f- Composición elemental del combustible base a emplear, (%).

7- Efectuar balance de calor y masa en cada elemento individual de la CTE, para determinar la producción total de vapor del generador m1, el caudal de la extracción intermedia m2 y el caudal de vapor exhausto magua descargado por la turbina al ACC.

8- Determinar las propiedades termodinámicas (entalpía y entropía) del vapor a la salida del generador y en la extracción intermedia.

9- Fijar la calidad del vapor a la salida de turbina al ACC.

10- Determinar las propiedades termodinámicas del vapor exhausto a la salida de turbina, es requerido : entalpía hE, en kJ/kg ; entropía SE, en kJ/(kg0C) ; temperatura de salida de turbina Th, en 0C ; número de Pr para el estado líquido PrL ; viscosidad dinámica del estado líquido μL, en Pa.s ; viscosidad dinámica del estado vapor μV, en Pa.s ; densidad del estado líquido ρL, en kg/m3 ; densidad del estado vapor ρV, en kg/m3; conductividad térmica del líquido λL, en W/mK ; calor específico del líquido CpL, en kJ/(kg0C) ; disposición del paquete de tubos del ACC ; Distancia lineal y transversal entre tubos ST y SL (véase el paso 24) ; diámetro exterior equivalente del tubo desnudo de ; diámetro interno equivalente del tubo di, en m ; altura de las aletas ha, en m ; número de aletas por unidad de longitud (315-354); longitud tubo aletado l, en m ; espesor del tubo eT, en m ; espesor de las aletas ea , en m

11- Obtener propiedades termodinámicas del vapor a la entrada y extracción intermedia de turbina:; entalpía del vapor en la entrada de la turbina h1 , en kJ/kg ; entropía del vapor en la entrada de la turbina S1, en kJ/(kg0C) ; entalpía del vapor en la extracción intermedia de la turbina h2 , en kJ/kg, ; entropía del vapor en la extracción intermedia de la turbina S2, en kJ/(kg0C).

12- Calcular la potencia útil en la instalación de turbina WElec mediante la expresión (9)

En la expresión (9) se cumple que m1= m2 + magua, mientras que nem es el rendimiento electromecánico de la instalación de turbina.

13- Asumir un coeficiente global de transferencia de calor para el proceso en el rango de valores K1 = (30-100) W/m2K

14- Establecer en una primera aproximación la temperatura de salida del ACC (Tscond), mediante el empleo de la expresión (10).

15- Determinar la diferencia inicial de temperaturas (ITD) mediante la ecuación (1)

16- Comprobar en la figura 4 si los valores asumidos para el cálculo de la ITD se ubican en la zona adecuada de operación del ACC, en caso negativo establecer un valor para la ITD entre 22-28 0C.

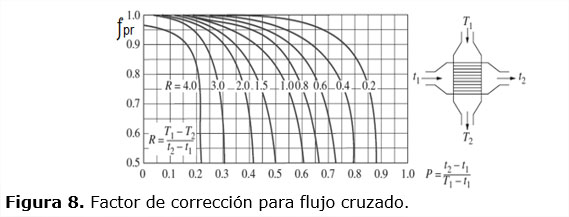

17- Determinar el factor de corrección para flujo cruzado fPR (O’Donovan, 2017), (O’Donovan et al., 2014) y (O’Donovan y Grimes, 2014) (véase la figura 8).

18- Determinar la temperatura real de salida del aire del ACC TSACC

19- Determinar la temperatura media logarítmica (LMTD)

En la expresión (12) el término TTD es el gradiente de temperaturas del agente de trabajo (condensado) en el ACC, en 0C

20- Determinar la entalpía hS y entropía SS del líquido subenfriado a la salida del ACC.

21- Determinar el calor a rechazar en el ACC mediante la expresión (13).

22- Realizar el análisis de las superficies de intercambio térmico.

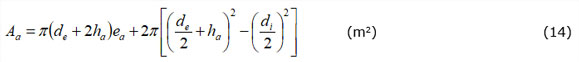

· Determinación del área de transferencia de calor de una aleta.

· Determinación del número de aletas por tubo.

· Determinación del área de transferencia de calor de un tubo aletado.

· Determinación del área interior del tubo.

23- Determinar el área de transferencia de calor requerida en la aproximación inicial

24- Número de tubos ntubos que tendría el ACC en la primera aproximación.

25- Determinar los pasos transversales y longitudinales del paquete de tubos

26- Determinar de la sección transversal de paso del flujo interno:

27- Calcular el número de Re para la porción líquida y vapor del flujo interno.

En la ecuación (23) x es la calidad del vapor.

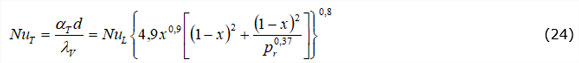

28- Obtener el coeficiente de transferencia de calor en medios de dos fases mediante de la ecuación (24) desarrollada por (Camaraza, 2017).

En la ecuación (24) pr es la presión reducida del vapor y NuL es el número de Nusselt para la transferencia de calor en simple fase. En (Camaraza et al., 2017a) fue dado un método para la determinación de NuL, cuyo uso garantiza un error de correlación medio inferior al 10 porciento, pero debido al alto grado de complejidad del mismo (incluye 9 grupos adimensionales y 13 coeficientes) y tenido en cuenta que es una práctica universal el empleo del modelo de Dittus-Boelter para determinar NuL, acá será empleado su equivalente obtenido por (Mijeev, 1953), el cual queda descrito por:

29- Determinar la caída de presión en el interior del ACC por el método de Martinelli.

30- Determinar de las propiedades termodinámicas del aire a TTBS

Entropía Sa, en (J/kg0C); viscosidad dinámica μa, en (Pa.s); densidad ρa , en kg/m3; conductividad térmica λa, en W/m0C; calor específico Cpa, en J/kg0C.

31- Determinar la entalpía del aire a TTBS y a la temperatura de salida del ACC TSACC.

32- Determinar el caudal de aire de enfriamiento maire requerido

33- Fijar la velocidad inicial del aire de enfriamiento mediante la ecuación (27)

nVent es el número de ventiladores del ACC, en la primera iteración se toma nVent=1

34- Determinar la velocidad máxima Vm en la sección más estrecha del paquete de tubos mediante la ecuación (28)

En la ecuación (28) el paso diagonal SD se determina como:

En las ecuaciones (28) y (29) se cumple que V0 es la velocidad de entrada del agente refrigerante al paquete de tubos, en m/s; ST es el paso transversal en el paquete de tubos, en m; SL es el paso longitudinal en el paquete de tubos, en m; SD es el paso diagonal en el paquete de tubos, en m; D es el diámetro externo de los tubos + aletas, que componen el paquete de tubos, en m.

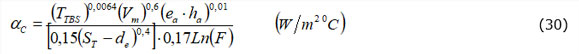

35- Determinar el coeficiente de transferencia de calor para el bañado transversal del paquete de tubos mediante la ecuación (30) desarrollada por (Camaraza, 2017).

36- Calcular las resistencias térmicas en el ACC.

· R1 . . . Convección interna ![]() (0C/W)

(0C/W)

· R2 . . . Resistencias deposiciones internas ![]() (0C/W)

(0C/W)

· R3 . . . Conducción en pared cilíndrica ![]() (0C/W)

(0C/W)

· R4 . . Resistencias deposiciones externas ![]() (0Cm2/W)

(0Cm2/W)

· R5 . . . Convección externa ![]() (0C/W)

(0C/W)

Donde α1=αT es el coeficiente de transferencia de calor del vapor a los tubos ACC, en W/m2K ; α2=αC es el coeficiente de transferencia de calor de los tubos al agente refrigerante, en W/m2K ; ηW es el rendimiento total de las superficies extendidas (véase la ecuación (31)).

37- Determinar la eficiencia térmica individual ηA de una aleta.

38- Obtener el rendimiento de las superficies extendidas ηW mediante la expresión (31):

39- Determinar el coeficiente global de transferencia de calor real.

40- Determinación del área de transferencia de calor real.

41- Determinación del número de tubos ntubos que requiere el ACC.

42- Cálculo de la longitud requerida del ACC lACC (celdas de luces 9x9 y 6 filas de tubos cada una) este es el modelo más empleado según (Kumar et al., 2015), (Lam y Law, 2016), (Mishra y Arya, 2015) y (Mortensen, 2013).

43- Se divide lACC, entre la longitud unitaria de una celda (9m) para determinar la cantidad de celdas necesarias. Cada celda requiere de un ventilador, por lo tanto el número de celdas será igual al número de ventiladores.

44- Comparar del coeficiente K1 obtenido en el paso 39 con el asumido en el paso 13, si la diferencia es inferior al 1 % se aceptan los resultados, (en caso contrario se aplica nuevamente desde el paso 23 con el # de ventiladores calculado en el paso 43)

45- Determinación del poder calórico inferior QIC de la exergía química de la biomasa combustible, (Camaraza et al, 2017b).

46- Determinación de la exergía química del combustible (Camaraza et al, 2017b).

En las ecuaciones (36) y (38) se cumple que C, O, W, S, H, son las composiciones elementales de la biomasa, en carbono, oxígeno, humedad, azufre e hidrógeno, en %.

47- Determinar la eficiencia del generador de vapor por el método indirecto. Cálculo del consumo de combustible requerido con el método directo. Análisis del proceso de combustión mediante el método indirecto de análisis estequiométrico (Rubio, 1997).

48- Análisis de la eficiencia y rendimiento exergético individual de cada componente de la CTE (generador, tuberías de vapor vivo, turbina y condensador). Eficiencia exergética de la CTE.

RESULTADOS Y DISCUSIÓN

3.1 Aplicación del método de análisis propuesto a casos de estudio.

La posibilidad de trabajo simultáneo de la CTE de biomasa con el central azucarero asociado a ella, o la parada del último, así como la temperatura ambiental circundante , generan cuatro variantes básicas de trabajo, las cuales son:

Variante 1 - CTE funcionando y CAI fuera de servicio, día típico estaciones cálidas.

Variante 2 - CTE y CAI funcionando, día típico estaciones cálidas.

Variante 3 - CTE funcionando y CAI fuera de servicio, día típico estaciones frías.

Variante 4 - CTE y CAI funcionando, día típico estaciones frías.

La simulación de estas cuatro variantes de estado operativo para cada potencia individual preestablecida de las CTE previstas (20-50 MW), es efectuada formulando la metodología propuesta en el epígrafe 2.2 en el simulador TkSolver.

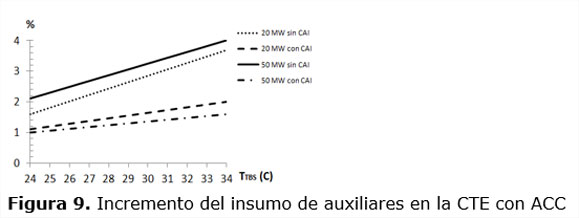

Los tiros de ventilación forzada generan un incremento del insumo propio de la planta respecto a otra CTE que en igualdad de condiciones opere con condensación húmeda. Los valores de incrementos son graficados y mostrados en la figura 9. En la misma se observan dos familias de curvas, una para la operación del ciclo combinado, (CTE + CAI) y una segunda para la labor en solitario de la CTE. El incremento del insumo propio en el primer caso ronda el valor promedio (a 300C) del 2,5% y en el segundo el 1,5 %. En la literatura se reportan valores similares (0,4-3,2%) (Pezzuolo et al., 2016).

El consumo específico (en kW) de los auxiliares por MW de potencia generada es graficado en la figura 10. Se puede constatar que para el ciclo combinado su valor medio (a 300C) ronda los 19 kW/MW, mientras para el caso de operación solitaria de la CTE, toma valores entre 7-9 kW/MW. Los autores (Wang et al., 2017) y (Weifeng et al., 2014a) afirman que el consumo específico para CTE con potencia inferior a los 100 MW se ubica en el intervalo 5 a 24 kW/MW.

En la figura 11 es graficada la reducción de potencia útil en la CTE por el empleo de ACC. Los trabajos de (Weifeng et al., 2014b) y (Xue et al., 2012) se establecen que para potencias inferiores a los 100 MW el uso de ACC genera una reducción de la potencia útil en el intervalo (1-12%). Los resultados obtenidos coinciden con este criterio.

La reducción de potencia neta del ciclo por empleo de ACC, requiere un consumo adicional de combustible para lograr igual potencia a la obtenida con el uso de condensación húmeda, generando sobre emisiones de gases efecto invernadero. En la figura 12 se muestra este incremento por el empleo de sistemas ACC en las CTE estudiadas. (Yazawa et al., 2014) plantean que el valor de sobre emisiones en estos casos oscila entre 1,1 a 2,3 kg/s por cada 20 MW generado. Los resultados obtenidos se sitúan en este intervalo de valores.

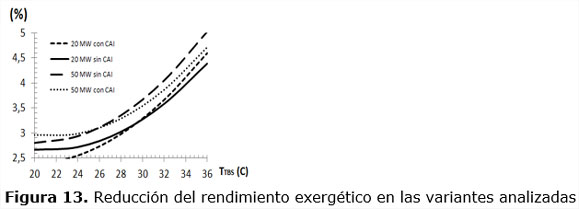

En la figura 13 se grafica la reducción del rendimiento exergético en la instalación. En todos los casos los resultados obtenidos se ubican en los intervalos de valores reportados en la literatura consultada (4-15%) de acuerdo con (Mortensen, 2013), (O’Donovan, 2017), (Bustamante et al., 2017) y (Camaraza, 2017).

Un inconveniente de los ACC son los grandes volúmenes de área de transferencia de calor requeridos. En la figura 14 son dados los equivalentes logarítmicos de áreas de termotransferencia requeridas por las variantes estudiadas.

CONCLUSIONES

El método propuesto permite sintetizar en un procedimiento unitario la evaluación de plantas de potencia de biomasa que operen acopladas a sistemas de condensación secos. La aplicación práctica del método permite arribar a las siguientes conclusiones:

1- En una secuencia lógica compuesta por 49 pasos de cálculo, se arriba finalmente a la evaluación integral de una CTE de biomasa que opera con sistemas de condensación secos.

2- En sistemas ACC la presión de trabajo es inversamente proporcional al coeficiente de transferencia de calor por condensación en una potencia 0,176, por tal motivo estos generen una reducción del coeficiente de transferencia de calor cerca del 0,98% por cada kPa de incremento en la presión de salida de turbina.

3- Los resultados obtenidos con la aplicación del método propuesto a casos de estudio, encuentra coincidencia en los valores obtenidos con resultados reportados en la literatura especializada sobre el tema de análisis.

REFERENCIAS

Berrichon, J.D., Louahlia-Gualous, H., Bandelier, P., Clement, Ph., Bariteau, N., Experimental study of flooding phenomenon in a power plant reflux air-cooled condenser., Applied Thermal Engineering, Vol.79, No.2, 2015, pp. 214-224.

Blanco-Marigorta, M., Moser, M., Trieb, F., Fitcher, T., Kern, J., Maier, H., Techo-economic analysis of enhanced dry cooling for CSP., Energy Procedia, Vol. 49, No. 3, 2013, pp. 1177-1186.

Bustamante, J., Rattner, A., Garimella, S., Reducing the performance penalty of ACC in power plants., Applied Thermal Engineering, Vol. 107, No.1, 2017, pp. 5-65.

Camaraza, Y., Introducción a la termo transferencia., Editorial Universitaria, La Habana, 2017, pp. 515-535.

Camaraza, Y., Houg, N., Fonticiella, O.C., Garcia , O.F., Abstract of heat transfer coefficient modelation in single-phase systems inside pipes., Mathematical Modelling of Engineering Problems, Vol. 4, No. 3, Sept-Dec, 2017a, pp. 132-136.

Camaraza, Y., Fonticiella, O.C., García, O.F., Elementos para la estimación de propiedades termodinámicas de la biomasa cañera y forestal., Ciencias Técnicas Agropecuarias, Vol.26, No.4, 2017b, pp.76-82.

Camaraza, Y., Fonticiella, O.C., García, O.F., Predicción de la presión de salida de una turbina acoplada a un condensador de vapor refrigerado por aire., Centro Azúcar, Vol. 45, No.1, 2018a, pp.50-61

Camaraza, Y., Fonticiella, O. C., García, O. F., Obtención de un modelo para la determinación del coeficiente medio de transferencia de calor por condensación en sistemas ACC., Tecnología Química, Vol. XXXVIII, No.1, 2018b, pp.230-246.

Chen, L., Yang, L., Du, X, Yang, Y., A novel layout of ACC to improve thermo-flow performances., Applied Energy, Vol. 165, No.3, 2016, pp. 246-251.

DNC., Resumen operación de la red año 2016., UNE, La Habana, 2017, pp. 2-10

Fahmy, M., Nabih, H.I., Impact of ambient temperature and heat load variation on the performance of air cooled heat exchangers., Energy Conversion and Management, Vol. 121, No.4, 2016, pp. 22-35.

Feng, H., Ping, D. Quing, M., Zhong, Q., Influence mechanism on flow and heat transfer characteristics for air-cooled steam condenser cells., Heat and Mass Transfer, Vol. 48, No. 1, 2012, pp. 1663-1674.

Guang, X., Wang, H., Yao, E., Marechal, F., Thermo-economic optimization of a combined cooling, heating and power system based on small-scale compressed air energy storage., Energy Conversion and Management, Vol. 118, No.2, 2017, pp. 377-386.

Heyns, J.A., Performance Characteristics of an ACC with a Hybrid Dephlegmator, Journal of the SAi of Mechanical Engineering, Vol. 28, No. 4, 2012, pp. 31-36.

IDEA., World Energy Resources 2016., Oklahoma, 2016, pp. 16-17.

Kröger, D.K., Air-cooled heat exchanger and cooling tower., PennWell Corporation, Oklahoma, 2012, pp. 143-184.

Kumar, A., Joshi, J., Nayak, A., Vijayan, P., A complete review on the thermal hydraulic characteristics of the air-cooled condenser in forced convection., Sadhana (transaction of Indian Academy of Sciences), Vol.40, No.3, 2015, pp. 513-755.

Lam, P., and Law, A., Crowd funding for renewable and sustainable energy projects: An exploratory case study approach., Renewable and Sustainable Energy Reviews, Vol. 60, No. 1, 2016, pp. 11-20.

Mijeev, M.A., Fundamental of heat transfer, Editorial MIR, Moscow, 1953, pp.100-101.

Mishra, P. and Arya, M., A review of literature on ACC , International Journal of Research in Aeronautical and Mechanical Engineering, Vol. 3, No.10, 2015, pp. 1–8.

Mortensen, K., Improved performance of an air cooled condenser using SPX wind guide technology., SPX Engineering , Vol.10, No.1, 2013, pp. 28-52.

O’Donovan, A., Moore, J., Grimes, R., Walsh, E., The influence of the steam-side characteristics of a modular ACC, Energy Procedia, Vol. 49, 2014, pp. 1439-1449.

O’Donovan, A., and Grimes, R., A theoretical and experimental investigation into the thermodynamic performance of an power plant with a novel modular air-cooled condenser., Applied Thermal Engineering, Vol. 71, No.2, 2014, pp. 119-129.

O’Donovan, A., The influence of the steam-side characteristics of a modular air-cooled condenser., Energy Procedia, Vol. 49, No. 2, 2017, pp. 1450-1459.

Pezzuolo, A, Benato, A., Stoppato, A., Mirandola, A., Fluid selection an plant configuration of and ORC System generating heat and/or power., Energy Procedia, Vol.101, No. 3, 2016, pp. 822-829.

Rubio, A.M., Generadores de vapor, Apuntes para un libro de texto, Editorial MES, La Habana, 1997, pp. 105-135.

Wang, J., Liu, G., Chen, T., Liu, J., Yan, J., Experimental study on heat transfer characteristics of a condenser in the presence of air., Applied Thermal Engineering, Vol.107, No. 2, 2017, pp. 2-24.

Weifeng, H., Dai, Y., Han, D., Yue, Ch., Pu, W., Influence from the rotating speed of the windward axial fans on the performance of an air-cooled power plant., Applied Thermal Engineering, Vol. 65, No. 1, 2014a, pp. 14-23.

Weifeng, H., Han, D., Yue, Ch., Pu, W., Dai, Y., Mechanism of the air temperature rise at the forced draught fan inlets in an air-cooled steam condenser., Applied Thermal Engineering, Vol.71, No. 1, 2014b, pp. 355-363.

Xue, X., Feng, X, Wang, J., Liu, F, Modeling and Simulation of an ACC under transient thermal conditions., Procedia Engineering, Vol. 31, No.1, 2012, pp. 817-822.

Yazawa, K., Hoa, M., Wu, B., Silaen, A., Quian, Ch., Thermoelectric topping cycles for power plant to eliminate cooling consumption., Energy Conversion and Management, Vol.84, 2014, pp. 244-252.

Zhifu Gu, W., Li, H., Zhang, W., Li, Y., Peng, J., Wind tunnel simulation on re-circulation of air-cooled condensers of a power plant., Journal of Wind Engineering and Industrial Aerodynamics, Vol. 93, 2005, pp. 509–520.

Recibido: Febrero 5, 2018

Revisado: Abril 19, 2018

Aceptado: Junio 22, 2018