1. INTRODUCCIÓN

La situación actual de intensa competencia ha exigido a muchas empresas cambiar de estrategia para adaptarse a la nueva situación (Grijalvo y Prida, 2006) como factor clave para el crecimiento económico de un país (Govea y col., 2012). Por tanto, se hace necesario generar mayor satisfacción de los clientes con producción al menor costo posible, lo cual exige a las empresas desarrollar formas innovadoras de organización.

Según la ISO 9000:2015, para alcanzar resultados coherentes y previsibles es necesario gestionar las actividades como procesos interrelacionados que funcionan como un sistema. Los procesos se consideran la base operativa y estructural de un número creciente de empresas, constituyendo la base de su gestión estratégica, Zaratiegui (1999). Por su parte, la Norma Cubana ISO 9001:2015 plantea que el enfoque a procesos permite a la organización controlar las interrelaciones e interdependencias entre los procesos del sistema de modo que mejore el desempeño global de la organización (ONN, 2015).

Esta es una forma de organización diferente de la clásica organización funcional, en la cual prevalece la visión del cliente, Mallar (2010) y los procesos son gestionados de modo estructurado, ya que sobre su mejora se basa la de la propia organización, González (2013) . Dicho enfoque aporta ventajas significativas pues incluye a los clientes, proveedores y flujo de trabajo, Hernández (2010) . Por otra parte, la evaluación de los procesos permite identificar las prácticas que deben ser modificadas para incrementar la eficiencia de los procesos (Urquiaga y col., 2010).

Las empresas deben procurar que desde el inicio del ciclo de producción se logre una alta calidad. No basta solo con obtener productos que cumplan con sus requisitos funcionales, sino que hay que hacerlo con la mínima variación, Gras (2010) . Según Pizarro y col., (2016) la ingeniería de la calidad de Taguchi combina métodos estadísticos para optimizar los procesos de modo que aumente la calidad y se reduzcan costos. De esta forma se facilitan las actividades dirigidas a reducir las pérdidas causadas por la variación, con el objetivo de mejorar la calidad a medida que las características de calidad del producto se acercan de su valor ideal o meta, Balderas (2017) .

Por tanto, la optimización del proceso conlleva el optimizar todas y cada una de las diferentes partes que componen el proceso. Es por ello que la gestión de la satisfacción de los clientes precisa una gestión en términos de procesos, los cuales son facilitadores de la mejora continua, Herrera (2004) . Específicamente en la industria alimentaria, se debe gestionar la calidad para producir alimentos aceptados y seguros para los consumidores, además de proporcionar una ventaja competitiva al optimizar los recursos, aumentar la producción, reducir los costos y promover la mejora continua de los procesos, Caballero (2014).

Se considera que una de las principales actividades económicas del presente siglo es la acuicultura, ubicándose entre las industrias alimentarias más importantes en el consumo de la población; la cual compite de cerca con la industria alimentaria bovina, porcina y aviar (Botero y col., 2009). Según la Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO, 2016), es uno de los sectores de mayor crecimiento en la producción de alimentos, la cual aporta actualmente el 44% de la producción mundial de productos pesqueros.

En este sector en Cuba, se destaca la Empresa Pesquera de Sancti Spíritus “PESCASPIR” la cual tiene un rol importante en la producción y comercialización de productos derivados de la pesca acuícola. Dicha empresa, alcanzó en 2016 una producción de 5_551,2 toneladas (ONEI, 2017b), lo cual representa más del 22% de las 24 455,1 toneladas totales producidas por el país en igual periodo (ONEI, 2017a).

No obstante, en esta entidad existe un limitado análisis de los indicadores claves de desempeño de los subprocesos del cultivo de especies acuícolas, pues no se analiza su impacto en los costos de la producción hasta una vez terminado el ciclo productivo. Lo anterior limita la implementación de acciones correctivas que reduzcan las pérdidas. Por su parte, el presente trabajo busca dar respuesta a la interrogante de: ¿cómo mejorar el proceso de cultivo intensivo del Claria Garienipenus? En este contexto se define como objetivo de la investigación: gestionar por procesos el cultivo intensivo del Claria Garienipenus a través del análisis de los indicadores claves de desempeño de los subprocesos en aras de disminuir las pérdidas.

2. MATERIALES Y MÉTODOS

Según Hernández y col., (2013) , se distinguen varias formas de mejorar el desempeño de las organizaciones: a través de la calidad, las competencias, las operaciones y el valor añadido. Para ello se utilizan la representación gráfica, el uso de indicadores e índices integrales, el análisis de riesgos y puntos críticos de control, el análisis de valor añadido y los análisis de satisfacción del cliente. Por otra parte, Trujillo y col., (2015) plantean una metodología que integra la función de pérdida de calidad, el control estadístico de procesos y el control ingenieril de procesos para reducir la variabilidad.

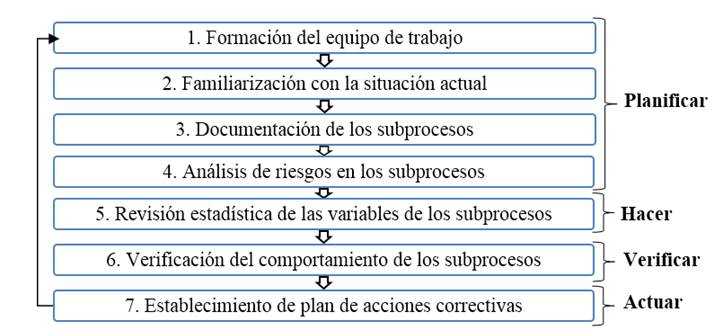

En esta investigación, la definición y documentación de los procesos operativos de la empresa, se combinan con los aspectos más afines del análisis de riesgos y variabilidad al contexto objeto de estudio. Para ello, se sigue una secuencia lógica donde se otorga prioridad a los fallos y variaciones que se presentan en los subprocesos como vía para reducir las pérdidas y elevar la eficiencia, lo cual constituye una filosofía integral para la mejora continua. Por tanto, se propone un procedimiento orientado a resultados que permite gestionar por procesos el cultivo de especies acuícolas (Figura 1) basado en el ciclo Deming. A continuación, se describen cada una de sus etapas.

Para la etapa 1: “formación del equipo de trabajo” Hernández y col., (2013) , recomiendan que el equipo de trabajo debe estar integrado por un grupo de 7 a 15 personas de diferentes áreas de resultados clave que posean conocimientos del sistema y herramientas de gestión, así como contar con la presencia de algún experto externo. Para definir la cantidad de miembros y evaluar su coeficiente de competencia se propone utilizar el método documentado por Hurtado (2003).

En la etapa 2: “familiarización con la situación actual”, se investiga en términos generales qué factores influencian el desempeño del sistema. Para ello se toma como referencia a Pérez Noda y col., (2015) quienes identifican los subprocesos operativos a partir de la clasificación propuesta por Zaratiegui (1999) , sus interrelaciones y las deficiencias que repercuten en el funcionamiento de la organización objeto de estudio.

En la etapa 3: “documentación de los subprocesos”, se registra de forma adecuada la información asociada al cultivo de especies acuícolas. Para ello se utilizan las fichas de procesos propuestas por Pérez (2014) , aplicadas con buenos resultados en otras áreas de la empresa objeto de estudio, así como los diagramas de flujo que describen las actividades que se llevan a cabo en los subprocesos. Por otra parte, se realiza el diseño de indicadores de gestión que permiten conocer la trayectoria y tendencia de los subprocesos y evaluar su eficiencia utilizando el modelo propuesto por Pérez (2014).

En la etapa 4: “análisis de riesgos en los subprocesos” se utilizará el Análisis Modal de Fallos y Efectos (AMFE), específicamente el AMFE de proceso. Esta herramienta de fácil entendimiento y aplicación, permite identificar de forma sistemática posibles problemas con el fin de evitarlos (Nicolae y Nedelcu, 2015). Para ello, se basa en la severidad del efecto de la falla, la probabilidad de ocurrencia de las causas potenciales de falla y la probabilidad de detección de los modos de falla.

En la etapa 5: “revisión estadística de las variables de los subprocesos”, se determinan y evalúan las variables del subproceso clave que presentan mayor riesgo según la aplicación del AMFE. Para dicha evaluación se propone realizar el análisis del estado de control estadístico de dicho subproceso, mediante el uso de los Gráficos de Control (GC) por variables de valores individuales (X) y recorridos (R). El principal beneficio de implementar el control estadístico de proceso en la industria alimentaria es mejorar la seguridad alimentaria y reducir la variación del proceso (Lim y col., 2014).

En el trabajo en la etapa 6: “verificación del comportamiento de los subprocesos” se realiza el cálculo de la capacidad del proceso para conocer si está apto para asumir las exigencias de calidad a partir del software estadístico Minitab 15.0. Seguidamente, se analizan las causas fundamentales de pérdidas en el proceso. Para ello se utiliza la función de pérdida de calidad o función de pérdida de Taguchi (Tabla 1) la cual ha sido aplicada satisfactoriamente en la industria alimentaria cubana (Bravo, 2015) (Paladini y col., 2015). A partir esta herramienta, se obtiene un indicador global de eficiencia para valorar las pérdidas en el proceso.

Tabla 1 Función de pérdida de Taguchi

|

|

|

|

- pérdida en términos monetarios ($). - valor de la característica de calidad (días). - valor meta de la característica (días). - coeficiente de costo ($). |

- coeficiente de costo ($). - pérdida asociada con una unidad en el límite de especificación ($/día). - Tolerancia de la característica (días). |

A continuación, se utiliza como herramienta el Análisis Modal de Variaciones y Efectos (VMEA) para identificar los factores de ruido (NF) que más inciden en la aparición de variaciones no deseadas en las características clave del proceso (KPC) o en los elementos del subproceso (Sub-KPC). Para ello se toman como referencia los nivel de riesgo de variabilidad, el cual indica el orden en el cual las actividades destinadas a la reducción de la variación deberían llevarse a cabo, Ramiro (2006) .

La identificación de los factores que inciden en el comportamiento de los subprocesos, permitirá en la etapa 7: “establecer un plan de acciones correctivas”. Estas acciones se pueden formular a partir de la documentación del subproceso en análisis, teniendo en cuenta los resultados obtenidos en el VMEA. Estas, deben estar enfocadas a eliminar o reducir la incidencia de los problemas fundamentales, teniendo bien definidas las actividades a realizar, con sus responsables y fechas de cumplimiento.

La contribución a la reducción de pérdidas se realizará a partir de:

Identificar los cambios que ocurran en los subprocesos en un período de 2 años.

Analizar la reducción de pérdidas.

Calcular el ahorro y razón de mejora (Expresiones 3 y 4).

3. RESULTADOS Y DISCUSIÓN

Para el equipo de trabajo se seleccionaron los cinco técnicos de los subprocesos comprendidos en el cultivo del Claria, el Jefe de Producción, el especialista principal en cultivo intensivo en “PESCASPIR” y un máster en Ingeniería Industrial, para un total de ocho expertos. Dicho equipo de trabajo definió los problemas que presenta la UEB Productora Acuícola de La Sierpe (ACUISIER): el limitado análisis de los indicadores claves de cada uno de los subprocesos del cultivo de especies acuícolas en la variedad del Claria Gariepinus. Además, la no implementación de acciones correctivas que permitan corregir el desempeño de los subprocesos y reducir las pérdidas de la producción. Luego de revisar la documentación existente en ACUISIER es preciso reflexionar en algunos aspectos que influyen negativamente en el desempeño de la organización, estos se evidencian en la figura 2 a través de un diagrama causa-efecto:

Para llevar a cabo la documentación de los subprocesos del cultivo de la especie objeto de estudio se definen los cinco subprocesos operativos del cultivo de especies acuícolas, los cuales se detallan a continuación:

Reproducción: permite la reproducción de las larvas que posteriormente serán sembradas en la siguiente etapa.

Primer Alevinaje: es fundamental la alimentación y fertilización de las larvas.

Segundo Alevinaje: permite continuar el crecimiento de los alevines.

Pre-ceba: es la etapa de crecimiento de los animales.

Ceba: permite alcanzar la talla comercial para posteriormente ser trasladados a la industria para su procesamiento.

A partir del uso de los diagramas de flujo se evidencian actividades comunes como la preparación del estanque, la siembra, la alimentación, la pesca, el conteo de animales y su traslado. Además, se realiza la documentación de cada uno de los subprocesos a través de las fichas, donde se tuvieron en cuenta los elementos para el análisis posterior son el nombre del proceso, tipo de proceso, responsable del proceso, alcance, elementos de entrada y salida, documentación utilizada y descripción de las operaciones.

Además, se diseñan los indicadores en cada subproceso, así como sus criterios de evaluación (Tabla 3). Se define como indicador global de eficiencia del proceso la función de Taguchi, obtenido a partir del análisis de pérdidas en el proceso de cultivo de especies acuícolas, el cual posibilitó conocer cómo se enfoca el proceso hacia el cumplimiento de su objetivo. En la tabla 3 se presenta un resumen de los resultados obtenidos a partir de su aplicación en el periodo 2011-2015.

Tabla 3 Resultados de los indicadores diseñados para cada uno de los subprocesos.

| Reproducción | Índice de Reproducción |

≥ 40%: bien < 40%: mal |

44,7% |

| Cumplimiento del plan de reproducción |

≥ 95%: bien < 95%: mal |

111,75% | |

| Primer Alevinaje | Cumplimiento del índice de supervivencia |

≥ 10%: bien < 10%: mal |

|

| Cumplimiento de los días de cultivo planificados |

> 1: mal ≤ 1: bien |

1,0 | |

| Segundo Alevinaje | Cumplimiento del índice de supervivencia |

≥ 36%: bien < 36%: mal |

37,15 |

| Cumplimiento de los días de cultivo planificados |

> 1: mal ≤ 1: bien |

1,0 | |

| Cumplimiento de la tasa de crecimiento planificada |

≥ 1: bien < 1: mal |

1,06 | |

| Pre-ceba | Cumplimiento del índice de supervivencia |

≥ 60%: bien < 60%: mal |

|

| Cumplimiento de los días de cultivo planificados |

> 1: mal ≤ 1: bien |

|

|

| Cumplimiento de la tasa de crecimiento planificada |

≥ 1: bien < 1: mal |

|

|

| Ceba | Cumplimiento del índice de supervivencia |

≥ 80%: bien < 80%: mal |

81,8% |

| Cumplimiento de los días de cultivo planificados |

> 1: mal ≤ 1: bien |

|

|

| Cumplimiento de la tasa de crecimiento planificada |

≥ 1: bien < 1: mal |

|

De los resultados anteriores se puede concluir que el subproceso de reproducción se desarrolla correctamente, mientras que en los subprocesos de primer y segundo alevinaje se cumple con la planificación de los días de cultivo planificados. No obstante, en el caso del subproceso de primer alevinaje, no se logró como promedio el índice de supervivencia deseado. La situación anterior fue producto de la pérdida de larvas durante el desborde de los estanques en los que se realiza esta actividad durante las lluvias intensas en 2012.

En cuanto a los subprocesos de pre-ceba y ceba, se evidencia el incumplimiento de los días de cultivo planificados, así como de la tasa de crecimiento planificada. A pesar de que el subproceso de ceba parece tener mejores resultados en estos indicadores, este representa el 60 % de la duración del ciclo de cultivo, momento en que la especie gana el 93 % del peso comercial. Por tanto, tiene una gran incidencia en los resultados finales.

Seguidamente, se procede a determinar cuáles son los elementos que están afectando la duración del ciclo de cultivo a partir de la identificación de los principales riesgos presentes en cada uno de los subprocesos a través del cálculo del nivel de prioridad de los riesgos (NPR). Los riesgos más representativos se muestran en la tabla 4.

Tabla 4 Riesgos representativos obtenidos con la aplicación del AMFE

| Reproducción | 120 | Incubación de los huevos y nacimiento de las larvas |

| Alevinaje 1 | 240 | Baño profiláctico |

| Alevinaje 2 | 128 | Alimentación y el fregado de la piscina |

| Pre-ceba | 126 | Alimentación deficiente |

| Ceba | 270 | Alimentación deficiente |

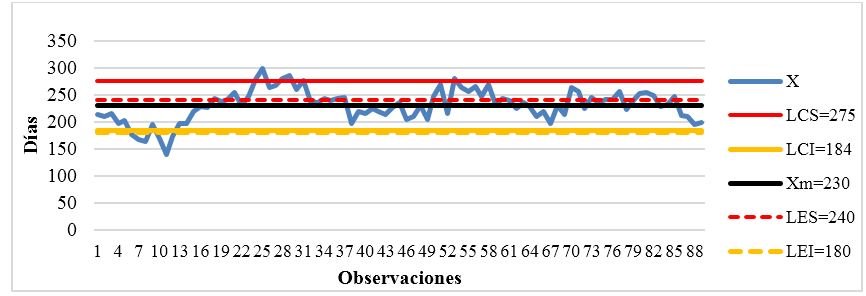

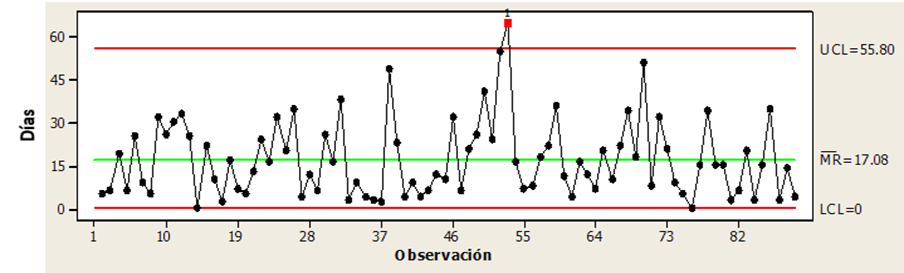

Se observa que el mayor NPR está en el subproceso de ceba, en el cual deben estar centrados fundamentalmente las acciones de mejoras para reducir o eliminar los riesgos existentes. A continuación, se realiza la revisión estadística de la variable: días de cultivo, la cual constituye el efecto del riesgo. Inicialmente se cuentan con 89 observaciones correspondientes a los últimos cinco años, se introducen los diferentes valores de los días de cultivo y se realiza el cálculo de los límites de control superior: LCS (x̅) = 275 e inferior: LCI (x̅) =184, valores alejados de los límites de especificaciones superior: LES (x̅) =240 e inferior: LEI (x̅) =180. Se determina a partir de la existencia de valores fuera de los límites de control (Figuras 3 y 4), que la variable está fuera de control estadístico.

La figura 5 muestra el histograma de frecuencia de la variable en estudio, la cual muestra una distribución multimodal, evidenciando problemas de estratificación de los datos, por lo que la existencia de las causas de este comportamiento requiere un estudio más detallado. Con estas condiciones, se calcula la capacidad de proceso con el software estadístico Minitab 15.0 y se confirma que no existe estado de control, ya que se obtiene que existe incapacidad del proceso pues el valor de la capacidad (Cp=0,66) está muy alejado de las exigencias para procesos existentes con parámetros de seguridad, Cp=1,50 en este caso. Dicho resultado se corresponde con el análisis realizado en los GC, por lo que no se garantiza en las actuales condiciones que se cumplan los requisitos. Por tanto, el proceso es no apto para asumir las exigencias de calidad, respecto al cumplimiento de los límites de especificación establecidos, provocado por la alta variabilidad.

Seguidamente, a partir de la recopilación de datos en la empresa sobre los días de cultivo se analizan las causas fundamentales de pérdidas en el proceso de cultivo de la especie del Claria Gariepinus. Esta se realiza a través de la función de pérdida de calidad o conocida también como función de pérdida de Taguchi, la cual permite evaluar de forma numérica las pérdidas en el proceso, a partir de los valores óptimos de calidad (Figura 6).

La alta variabilidad antes explicada, representa para el proceso, una pérdida (L(y)) aproximada de 135 $/día. Esto representa para los últimos cinco años, una pérdida de alrededor de 244_580 pesos. La figura 6 evidencia que, en el subproceso de ceba, a partir de los 210 días de cultivo de los animales aumentan las pérdidas en el proceso de cultivo, con incidencias desfavorables en los resultados productivos y económicos de la empresa.

Seguidamente se analiza la variabilidad en los subprocesos para identificar los factores de ruido que más inciden en la aparición de una variación no deseada en el subproceso de ceba, obtenido del AMFE como el subproceso de mayor riesgo en el proceso, permitiendo esto tomar como KPC el aumento de los días de cultivo. Posteriormente mediante una tormenta de ideas con los expertos se realiza un desglose causal de la KPC mediante la identificación de las posibles actividades que inciden en las variaciones de los días de cultivo (Sub-KPC) y las posibles fuentes de variación o factores de ruido (NF) para lograr un mejor entendimiento de su comportamiento, como se muestra la figura 7.

Además, de los cálculos del nivel de prioridad de riesgo de la variación se obtuvo que resultan representativos los NF relacionados con el cultivo: pienso consumido (VRPN=228) y tasa de crecimiento (VRPN=213), por lo que constituyen las principales causas de las pérdidas en el proceso. Por tanto, se establece un plan de acciones correctivas en función de disminuir la variabilidad existente centrada en estos dos NF que afectan la característica clave del subproceso de ceba.

Para el factor de ruido “pienso consumido” se proponen: (1) revisar la cantidad en existencia de pienso sin harina y en caso de no contar con suficientes, sustituir el tipo de piensos y (2) coordinar la llegada diaria a la UEB de subproductos industriales. En el caso del factor de ruido “tasa de crecimiento” (g/día) se propone como medida correctiva: suministrar las cantidades de pienso requeridas por los animales en los horarios establecidos. Los responsables serán el Técnico de subproceso y el Jefe de Producción.

En un análisis posterior (a principios de 2018) de la información correspondiente a los años 2016 y 2017, se evidencia que la tasa de crecimiento ha aumentado de 3,3 a 3,5 g/día con una disminución del ciclo promedio de cultivo de 230 a 217 días lo cual influyó positivamente en la reducción de las pérdidas de 135 a 47 pesos por día, lo cual equivale a una razón de mejora favorable con valor de 2,87.

4. CONCLUSIONES

La investigación propone un procedimiento para la mejora continua del proceso de cultivo de especies acuícolas que combina la gestión por procesos con el análisis de riesgos y variabilidad a través de una secuencia lógica como vía para elevar su eficiencia a través de la reducción de las pérdidas. A partir de su aplicación en la variedad Claria Gariepinus se comprobó su factibilidad para la identificación de oportunidades de mejora en la gestión del proceso de cultivo.

El análisis de riesgos permitió identificar el subproceso clave: la ceba, así como la actividad de mayor impacto en las pérdidas obtenidas por la empresa: la alimentación. El análisis estadístico de las variables demostró la incapacidad del proceso para cumplir con las especificaciones por lo conllevó a que en el periodo 2011-2015 se incurrieron en pérdidas de alrededor de los 244 580 pesos.

El análisis de variabilidad permitió identificar los principales factores que incidieron en esta situación: el pienso consumido por los animales y la tasa de crecimiento, lo cual permitió la propuesta de medidas correctivas para su reducción. A partir de su implementación por dos años se logró la reducción de las pérdidas en 88 pesos por día.