INTRODUCCIÓN

La industria azucarera cubana ha representado históricamente un sector de significante influencia en el desarrollo productivo del país. Actualmente, aspira a convertirse en la principal fuente de energía limpia como parte de un programa de desarrollo de fuentes renovables, con el que se pretende, disminuir la dependencia de combustibles fósiles importados, así como proteger el medio ambiente. Es por ello que se hace necesario, para poder aumentar el índice de generación de energía eléctrica por tonelada de caña molida, mejorar la eficiencia en los centrales con la reducción de los principales portadores energéticos y recursos disponibles (Grogg, 2016).

La Integración de Procesos (IP) es una herramienta que ha demostrado su fortaleza para integrar varias partes de un proceso, o varios procesos, reduciendo el consumo de recursos y de emisiones dañinas al medio ambiente. Lo anterior ha permitido a las industrias incrementar su rentabilidad a través de las reducciones en los requerimientos de energía y agua (Klemeš et al., 2013).

La integración de procesos para un uso eficiente de la energía y de los recursos materiales que pueden intercambiar estos procesos es un requerimiento para la factibilidad y sostenibilidad de estas tecnologías.

Para garantizar lo expuesto, es necesario darle a los análisis de los esquemas energéticos un tratamiento profundo lo cual no es posible con la sola aplicación de la primera ley de la termodinámica, los balances de materiales y energías convencionales, (Llanes y col., 2016), ya que no determinan todos los tipos de pérdidas, ni demuestran de forma general su distribución y jerarquización, (Palacios-Bereche, 2014). A través de la aplicación de los métodos de análisis basados en la segunda ley de la termodinámica es posible determinar la verdadera distribución de las pérdidas y su magnitud en la instalación térmica, que proporciona la valoración cualitativa de las transformaciones de la energía de forma cuantitativa considerando el potencial de temperatura en los flujos térmicos (Espinosa, 2014), (Corso y col., 2011).

Existen varios métodos basados en esta ley, uno de ellos es el método Pinch el cual proporciona de forma eficiente los verdaderos requerimientos de energía de un proceso, con la determinación de los consumos mínimo de utilidades frías y calientes, así como el análisis energético completo, permitiendo la integración de todo el sistema (Corso y col., 2011), (Chávez y Rodriguez, 2013), (Clavelo y col., 2015), Chantasiriwan (2016).

La disminución en el consumo de agua fresca no solo disminuye la cantidad de agua residual sino también la cantidad de energía requerida para el enfriamiento y calentamiento en los diferentes procesos (Bagajewicz et al., 2002), (Ahmetović et al., 2010). Por otra parte, los costos por concepto de tratamiento de residuales también se ven disminuidos. Por tanto, el manejo del agua y la energía son temas que se deben abordar de manera integrada más que independientemente.

Teniendo en cuenta lo anterior, el presente artículo tiene como objetivo evaluar el sistema de evaporación del proceso de producción de azúcar en un ingenio cubano, con la reducción de los consumos de vapor y agua, con la utilización de herramientas de integración energética y la determinación de los consumos mínimos de utilidades a través del análisis Pinch.

MATERIALES Y MÉTODOS

Atendiendo a las necesidades de la investigación, los métodos de análisis parten de la utilización de las herramientas de intercambio de energía, análisis Pinch (Ramos y col., 2014), la cual implica interconexiones de energía y cambios de nuevos equipos que permitan mejor eficiencia energética en el proceso de producción (González y col., 2015a), (González y col., 2015b), (Llanes y col., 2016). Para ello se utiliza el software Aspen Pinch para la evaluación del proceso (Aspen Energy Analyzer, 2008).

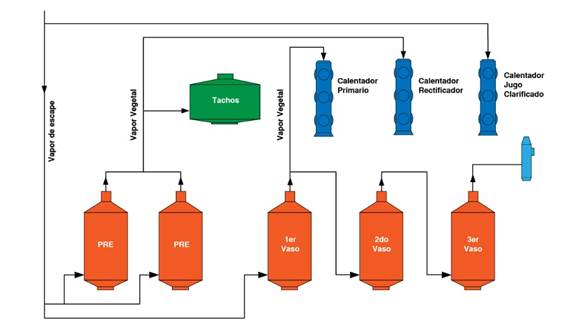

En la (Fig. 1) se muestra el diagrama del proceso involucrando los principales consumidores de vapor para el central Heriberto Duquesne de la provincia de Villa Clara, Cuba.

El esquema energético actual está compuesto por dos pre-evaporadores conectados entre sí y tres vasos evaporadores que conforman el triple efecto. Los pre-evaporadores son alimentados con vapor de escape a temperatura 121 ºC y presión 225,553 kPa y se encargan de suministrar vapor vegetal a los tachos y a los calentadores rectificadores o secundarios. El primer vaso recibe también vapor de escape para realizar la evaporación, del mismo se realiza una extracción para los calentadores primarios de jugo y para alimentar el segundo vaso del esquema. El calentador de jugo clarificado se encuentra trabajando con vapor de escape.

2.1. Datos utilizados para la realización del balance de masa y energía

Estos datos tomados a tiempo real en el central azucarero Heriberto Duquesne:

Molida del ingenio: 98 333 kg/h

Bagazo % caña: 31

% agua de imbibición: 21,88

Presión de escape (atm): 2,2

Calor latente del vapor escape: 523,12 kcal/kg, (Keenan y Keyes, 1969).

Se realizan los balances de masa y energía del proceso de producción de azúcar, fundamentalmente en el sistema de evaporación y tachos, los cuales servirán de base para la aplicación de las herramientas de integración. Posteriormente se optimiza el esquema en cuanto al consumo de utilidades calientes, y se propone un esquema de evaporación de manera que permita satisfacer los requerimientos y consumos de vapor, cercanos al Pinch, (Clavelo y col., 2016).

Una vez determinados los requerimientos mínimos de utilidades para el proceso se procede a realizar un estudio comparativo entre dos esquemas de condensación, en el primer caso sería la evaluación del sistema de condensadores barométricos a contra corriente de aire seco, el cual constituye el sistema tradicional en las fábricas de azúcar cubanas.

Como variante alternativa se evalúa el esquema empleando condensadores de películas descendentes, los cuales se consideran que son más eficientes, además su construcción en su interior es más sencilla y se utiliza menos cantidad de material para su fabricación.

Para el esquema actual (triple efecto) se realiza un balance de agua en los condensadores que mantienen el sello de vacío en todo el ingenio, como son los condensadores del múltiple efecto, tachos y filtros de cachaza.

RESULTADOS Y DISCUSIÓN

3.1. Resultados de la integración según el Análisis Pinch

A continuación, se muestran los resultados obtenidos de los balances de masa y energía.

Vapor de escape consumido en sistema de evaporación: 50 747 kg/h

Jugo clarificado a Preevaporador: 98 333 kg/h

Meladura: 21 632 kg/h

Consumo de vapor de los tachos: 19 666 kg/h

A partir de estos resultados, se optimiza el esquema en cuanto al consumo de utilidades calientes, y se propone un esquema de evaporación de manera que permita satisfacer los requerimientos y consumos de vapor, cercanos al Pinch. Para el análisis Pinch se identifican las corrientes frías y calientes del esquema en estudio, las cuales se muestran en (tabla 1).

Tabla 1 Corrientes frías y calientes para el análisis Pinch

Donde: Flujo: flujo másico (kg/h); Te: Temperatura de entrada (ºC); Ts: Temperatura de salida (ºC); Entalpía: entalpia de las corrientes (kw); mCp: flujo x el calor específico (kw/oC)

De acuerdo al balance de energía se obtiene un consumo de 50 797 kg/h de vapor de escape que representa 30 853,2 kW de calor.

De acuerdo al análisis Pinch el proceso tiene un requerimiento mínimo de utilidades calientes de 26 042,2 kW. Para un calor latente de 523,12 kcal/kg, el flujo de vapor asociado a dicho consumo de calor es de, 42834 kg/h.

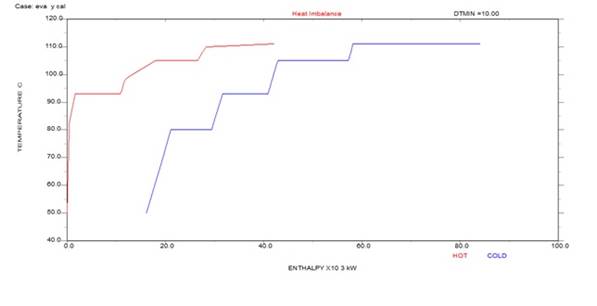

Como se observa en la (Fig. 2), los intercambios de calor entre las corrientes del proceso no se producen de forma vertical, esto implica que no se está utilizando adecuadamente el potencial energético instalado, consecuencia fundamental de los altos consumos de vapor de escape del mismo (Espinosa y col., 2001).

Con el objetivo de lograr un consumo de utilidad caliente en el proceso que se acerque al valor óptimo estimado en el análisis Pinch se proponen modificaciones tecnológicas:

Evaluación de un esquema cuádruple efecto.

Evaluación de esquema de condensadores barométricos de película descendente.

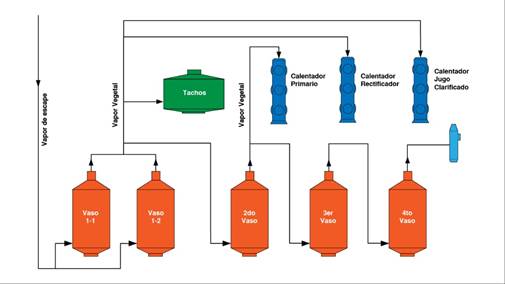

En la primera modificación se propone hacer una redistribución del esquema de evaporación, agrupando dos vasos evaporadores, aumentando así el área de transferencia de calor del primer efecto. Para el funcionamiento de los tachos, calentadores rectificadores y calentadores de jugo clarificado se utiliza el vapor extraído del primer efecto. Para el calentador primario se utiliza vapor vegetal del segundo efecto. El esquema propuesto se muestra en la (Fig. 3).

De acuerdo al balance de energía, a partir de la nueva distribución del esquema energético se obtiene un consumo de 44 787 kg/h de vapor de escape que representa 27 230 kW de calor.

Se procede de forma similar, a determinar los requerimientos mínimos de utilidades mediante el análisis Pinch. El calor mínimo obtenido mediante el software (Aspen Energy Analyzer, 2008) es de 22 477 kW. Haciendo uso de la ecuación 1 el flujo de vapor necesario para alimentar el esquema es de 36 969,9 kg/h.

En la (tabla 2) se muestra una comparación entre el esquema actual y el propuesto de acuerdo a los parámetros más significativos que permiten la caracterización y evaluación de ambos esquemas de evaporación.

Analizando los resultados se evidencia que el esquema de vapor propuesto (cuádruple efecto) es más eficiente que el instalado actualmente (triple efecto). El vapor consumido por el cuádruple es menor que el del triple efecto pues el mismo permite continuar la evaporación a temperaturas más bajas y por tanto es menos probable que ocurran reacciones químicas no deseadas y que se caramelice la meladura.

Se hace un primer análisis con los condensadores barométricos a contra corriente de aire seco, y posteriormente el mismo análisis se realiza con los de tipo pelicular con el objetivo de determinar el ahorro de energía, ya que estos últimos tienen un índice de consumo menor que los primeros (González y col., 2015a)

Para calcular la evaporación en los tachos es necesario conocer el tipo de masa cocida que realizan para obtener los valores de relaciones medias de evaporación (Hugot (1989) (tabla 142).

En la (tabla 3) se muestran los resultados de los consumos de agua de inyección por equipos de proceso. Para los cálculos se consideraron las ecuaciones 1 y 2 en la determinación de la evaporación y la cantidad de agua de inyección en cada tipo de condensadores.

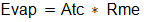

Siendo, Evap: evaporación en cada equipo (kg/h); Atc: área de transferencia de calor (m2); Rme: relaciones medias de evaporación (kg/hm2)

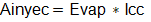

Siendo, Ainyec: agua de inyección (m3/d); Icc: índice de consumo de agua por cantidad a evaporar. Para condensadores barométricos a contracorriente es de 43,8, y para condensadores peliculares de 33,49, Hugot (1989).

De la evaluación de los esquemas de condensación se obtiene que el total de agua de inyección de los condensadores barométricos a contra corriente de aire seco es 95 160 m3/d y los peliculares 72 768 m3/d, por lo que se puede observar el ahorro con el cambio de equipos.

Para determinar el tiempo de recuperación de la inversión de estos siete condensadores peliculares se utiliza el método estático. Los precios de los productos azúcar, miel y electricidad son los establecidos por el Ministerio de Finanzas y Precios, (Resolución No.1040,2017). El costo de los condensadores peliculares y otros datos empleados para este análisis económico fueron suministrados (Escobar, 1986).

Los resultados económicos son favorables y con posibilidades de aplicación, considerando que la ganancia es mayor que la inversión pudiendo recuperar en el plazo de una zafra, por lo que resulta factible la instalación de los condensadores peliculares.

CONCLUSIONES

Con la aplicación del análisis Pinch al esquema de evaporación instalado en Heriberto Duquesne se logra determinar el consumo mínimo de utilidades caliente obteniendo un sobre consumo de vapor de escape de 7 963 kg/h.

Las modificaciones tecnológicas propuestas en el esquema térmico responden a una redistribución de los flujos de vapor en los sistemas de tuberías reduciéndose el consumo original de vapor de escape en un 13%.

Los balances de agua en el sistema de enfriamiento, en la variante de los condensadores barométricos a contra corriente de aire seco, reportan un flujo de agua de inyección de 95 160 m3/d y los condensadores de película descendente de 72 768 m3/d, presentando un ahorro de agua en un 24 %, con un período de recuperación de la inversión de estos nuevos condensadores, mediante el método estático de, un año de zafra.