INTRODUCCIÓN

La pasteurización es una de las operaciones por medio de la cual se logra la destrucción de los microorganismos contenidos en los alimentos, entre ellos la cerveza, alcanzándose su estabilización biológica, Laíce, (2013), López, (2010), Hoffman (2006). En el caso de la cerveza envasada en botellas, a escala industrial el proceso se lleva a cabo en un pasteurizador de túnel, las botellas pasan a través de él siendo rociadas por agua a diferentes temperaturas, ascendiendo suavemente la temperatura de la cerveza hasta alcanzar en la mitad del proceso 60 ºC, manteniéndose esta por unos minutos y luego va disminuyendo gradualmente la temperatura (Patiño y col., 2001), Pardo (2017), (Dilay et al., 2006).

El dúo temperatura-tiempo está íntimamente relacionado con las UP, estas permiten medir el nivel de pasteurización de la cerveza y físicamente representan la acción microbiológica letal a 60 ºC en un minuto (Patiño y col., 2001), (Patiño y col., 2005), (Augusto et al., 2010), (Dilay et al., 2006).

El número total de unidades de pasteurización se definen por:

Donde: t es el tiempo total de exposición, en minutos y Tb es la temperatura en el centro geométrico de la botella, en oC.

Se reporta un intervalo de 5 a 20 UP, siendo 20 el valor el más indicado para lograr una letalidad eficiente. Debido a las dificultades operacionales relacionadas con las discontinuidades de otros equipos en la línea de producción, se considera adecuado mantenerlas en un intervalo entre 15 y 30 UP (Dilay et al., 2006), (Mendieta y col., 2012).

(Patiño y col., 2001) y (Patiño y col., 2005) determinaron las UP promedio en función de la posición axial en el envase, observando su comportamiento en el centro geométrico del recipiente (punto de monitoreo para las mediciones experimentales de las UP). Demostraron que, dependiendo del punto dentro del envase, el tiempo que se requiere es distinto.

El modelado del proceso de pasteurización en túnel se debe centrar primero en el envase, constituyendo este la célula, donde gracias a la diferencia de temperatura entre el agua rociada y el fluido contenido en el envase. se genera un gradiente de temperatura en el seno de la cerveza, produciendo el movimiento relativo de las partículas y generando la convección natural (Patiño y col., 2001), (Patiño y col., 2005), Hoffman (2006), (Augusto et al., 2010).

Los modelos matemáticos que representan este proceso, están formados por ecuaciones diferenciales parciales: de continuidad, los balances de cantidad de movimiento en la dirección radial y axial y el balance de energía, que constituyen las ecuaciones fenomenológicas, cuya solución permite obtener los perfiles de velocidad y temperatura en todo el volumen de estudio, la botella (Patiño y col., 2001), (Patiño y col., 2005), (Hoffman, 2006), (Augusto et al., 2010), (Dilay et al., 2006).

En la solución numérica de problemas de convección libre ha jugado un papel fundamental la dinámica de los fluidos computacional, (CFD por sus siglas en inglés). Se han realizado numerosas investigaciones, destacándose (Barakat y Clark, 1966), (Sun y Oosthuizen, 1989), (Navarro y Lacoa, 1998), todos validaron los resultados de distribución de velocidad y temperatura.

(Patiño y col., 2001) determinaron numéricamente el perfil de velocidades y la distribución de temperatura en la cerveza en el proceso de pasteurización con un modelo monofásico considerando que la superficie superior de la cerveza contenida en el envase está a presión constante y atmosférica. (Patiño y col., 2005) determinaron el efecto que tiene la presión dinámica de CO2 sobre el perfil transitorio de velocidades y temperaturas de la cerveza en el proceso de pasteurización. Compararon las soluciones numéricas de un modelo monofásico con las de un modelo bifásico. Para las simulaciones se utilizó un software de CFD llamado CFX. Concluyen que es importante considerar el fluido bifásico debido a que su efecto produce un incremento en las velocidades cercanas a la interfase gas-líquido.

Hoffman (2006) investigó la pasteurización de la cerveza utilizando el software Comsol Multiphysics, que implementa el método de los elementos finitos, visualizando los perfiles de velocidades y temperatura. Consideró la cerveza enlatada, despreciando el transporte a través del aluminio.

(Dilay et al., 2006) introducen un modelo computacional para la pasteurización de la cerveza en túneles que combina correlaciones empíricas y los principios de la termodinámica con la transferencia de calor. (Augusto et al., 2010) utilizan también CFD, con el programa Ansys CFX 11.0 para evaluar el efecto de la orientación de las latas, simulando el proceso con temperatura de 60 oC para alcanzar valores de hasta 15 UP, demostrando que la posición, no influye en la calidad de la pasteurización.

Los estudios anteriores no consideran el efecto que tiene la variación de la temperatura de la cerveza a la entrada del proceso, que está dada por las condiciones en las que ocurre el llenado y el ajuste de la cantidad de CO2. Por lo que el objetivo de este trabajo es determinar la influencia que tiene el incremento de la temperatura de la cerveza a la entrada del proceso en los perfiles de temperatura y velocidad, así como en las UP que se desarrollan durante la zona de retención de la temperatura, considerando fluido bifásico.

MATERIALES Y MÉTODOS

2.1. Modelo matemático del proceso

En el presente estudio se desarrolla y resuelve el modelo matemático considerando el envase de vidrio de 335 mL (botella) con fluido bifásico. Se toman en cuenta los aspectos reportados por (Patiño y col., 2001), (Patiño y col., 2005), Hoffman (2006) y (Augusto et al., 2010), que sirven de base en el análisis de la influencia del aumento de la temperatura a la entrada del túnel, objetivo del trabajo.

2.1.1. Ecuaciones de transporte que gobiernan

Las ecuaciones que gobiernan el comportamiento del calentamiento y/o enfriamiento de la cerveza por convección libre y conducción, requiere de la aplicación de la ecuación de continuidad, de los balances de cantidad de movimiento en la dirección axial y radial y del balance de energía (Patiño y col., 2001), (Patiño y col., 2005), Hoffman (2006), (Augusto et al., 2010). Considerando simetría axial, las ecuaciones se desarrollan en la dirección axial y radial.

Ecuación de continuidad

Balance de cantidad de movimiento en la dirección radial

Balance de cantidad de movimiento en la dirección axial

Balance de energía

Donde: ρ, μ, cp y k son la densidad, la viscosidad dinámica, la capacidad calorífica y la conductividad térmica del fluido en kg/m3, Pa.s, J/kg K y W/m K, respectivamente; u y v son las velocidades radial y axial en m/s; t y T son el tiempo y la temperatura en s y K, respectivamente.

Se toman en cuenta las consideraciones siguientes, así como las condiciones iniciales y de borde reportadas por (Augusto et al., 2010), (Patiño y col., 2001), (Patiño y col., 2005).

Condiciones iniciales: al momento de entrar al pasteurizador, las velocidades en la dirección radial y axial son nulas y la temperatura es uniforme en todo el dominio (T0) (condiciones de Dirichlet);

Condiciones de borde: la velocidad del fluido en las paredes, tope y fondo de la botella es nula, considerada como condición de no deslizamiento (condición de Dirichlet) y máxima en el centro (condición de Newman). La temperatura en la pared interior es el valor alcanzado por la condición de Newman, representada por la ecuación 6:

Donde: k es la conductividad térmica del material en W/m K; h es el coeficiente de transporte convectivo del agua de calentamiento/enfriamiento en W/m2 K; T∞ es la temperatura del agua en K; la temperatura del tope y fondo se toma como una condición de Newman, pero como aislante térmico, o sea:

Se desprecia la disipación viscosa y la generación de energía interna.

En los trabajos reportados por (Augusto et al., 2010) se consideran constantes las propiedades físicas menos la densidad, tratada según la aproximación de Boussinesq. En este trabajo se asumen todas las propiedades variables con relación a la temperatura, (densidad, viscosidad, conductividad térmica y capacidad calorífica), trabajándose con los modelos utilizados por Hoffman (2006), los que obtuvo para el agua, ajustando polinomios cúbicos en el intervalo de 0 a 100 oC.

El modelo se resuelve para el periodo de trabajo de un túnel de 8 zonas, las 4 primeras de calentamiento, la 5 de pasteurización o retención de la temperatura y las 3 últimas de enfriamiento, según las condiciones reales de temperatura del agua en cada zona. El análisis se centra en la 5, para valorar la influencia del aumento de la temperatura de entrada de la cerveza en esta etapa.

2.2. Método de solución

Se utiliza el método de los elementos finitos (MEF), que permite resolver modelos matemáticos basados en ecuaciones diferenciales parciales (EDP) como las que representan el proceso estudiado, el cual está implementado en el software COMSOL MULTIPHISICS v 5.1. Es un método de aproximación de problemas continuos discretizando tanto las variables geométricas como el tiempo y está basado en el método de Galerkin en el cual las funciones de forma son funciones polinómicas por tramos. Toro, (2013).

RESULTADOS Y DISCUSIÓN

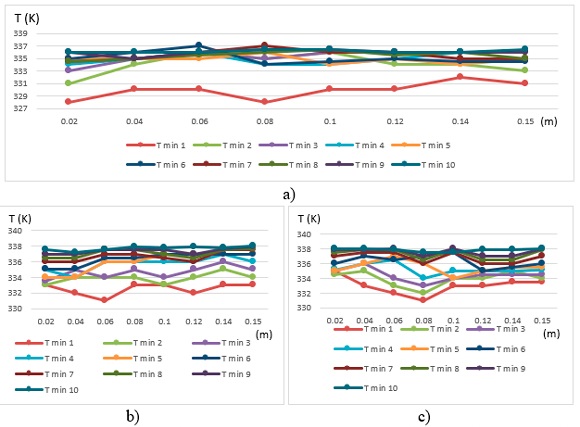

Desarrollando el modelo para cada minuto, de los 10 que dura la zona de retención, se obtienen las figuras 1 a 3. En ellas se exponen resultados de la simulación para tres condiciones de la temperatura de entrada de la cerveza: 5 0C, que es la recomendada, 10 y 20 0C, se analiza la influencia de éstas, en los perfiles de velocidad y temperatura de retención y en las UP, para diferentes posiciones en el eje del envase donde: 0,02 m representa el fondo interno de la botella y 0,15 m el tope, límite entre la cerveza y el CO2.

La (Fig. 1a) permite ver que, cuando la cerveza entra a 5 ºC, en el tope y en el fondo las velocidades para todos los tiempos están por debajo de 0,0175 m/s, valor mínimo durante el minuto 1, lo que resulta lógico debido a la diferencia de temperatura mayor entre la cerveza y el agua de rociado al llegar a la zona de retención. La variabilidad se observa hacia el centro del envase, entre 0,08 y 0,12 m; al minuto 1 se obtienen 0,035 m/s, a los 3 min el valor máximo es de 0,1 m/s debido al mezclado que se origina por el fenómeno de convección libre. De los 4 a 9 min disminuyen las velocidades nuevamente y a los 10 min se percibe un aumento a 0,05 m/s, provocado por el movimiento desordenado del fluido.

En la (Fig. 1b), la temperatura de entrada de la cerveza es de 10 ºC, al minuto 1 el valor mayor es de 0,065 m/s en la posición 0,12 m, mayor que en el caso 1a). A los 3 minutos hay un aumento de 0,12 m/s en las posiciones 0,04 y 0,1 m. El aumento más significativo es a los 9 minutos en la posición 0,06 m con 0,25 m/s, comportamiento diferente al de la (Fig. 1a). En la (Fig. 1c), el comportamiento de la velocidad es similar al caso anterior, en el minuto inicial la velocidad desarrollada es baja. En los minutos 8 y 9 se obtienen los valores más altos, en la zona más baja del envase, llegando a ser los valores de 0,15 y 0,16 m/s. El minuto 10 muestra valores superiores que en los dos casos anteriores, lo que se explica debido a que ocurre un calentamiento más rápido pues el contacto entre los fluidos está ceñido al tiempo ajustado en cada zona.

Fig. 1 Comportamiento de la velocidad durante la retención, a) cuando la temperatura de entrada de la cerveza es 5 ºC, b) temperatura de entrada 10 0C y c) temperatura de entrada 20 0C

Las variaciones de velocidades más significativas son hacia el centro del envase, lo cual se debe a que la cerveza recibe calor a través de las paredes laterales de la botella, esto provoca la variación de la densidad de la cerveza y movimientos mayores de esta hacia el centro. El fondo y el tope reciben calor provocado por el movimiento convectivo libre y desordenado que es más lento, teniendo en cuenta que el fondo del envase está sobre una superficie y el tope tiene una barrera límite de CO2 que actúa como aislante térmico. Se observa además, que cuando la cerveza entra más caliente, los valores de velocidad son más altos e inestables hacia las posiciones más bajas de la botella.

En las (Fig. 2a), (Fig. 2b) y (Fig. 2c) se muestra el comportamiento de la temperatura para las tres condiciones de temperaturas de entrada de la cerveza, que se analizan.

En la (Fig. 2a), se aprecia cómo en el minuto 1, los valores de temperatura son inferiores que en el resto del tiempo analizado, lo que se corresponde con la lógica, ya que la diferencia de temperatura es mayor. Puede apreciarse también que la temperatura máxima alcanzada no rebasa los 337 K, lo que tiene influencia marcada en el cálculo de las UP.

Fig. 2 Comportamiento de la temperatura durante la retención: a) cuando la temperatura de entrada de la cerveza es 5 0C, b) temperatura de entrada 10 0C, c) temperatura de entrada 20 0C

Para las temperaturas de entrada superiores, (Fig. 2b) y (Fig. 2c), puede observarse que cómo la cerveza entra a la zona de retención a temperaturas por encima de 330 K y el tiempo de permanencia es el mismo, bajo estas condiciones se alcanzan al finalizar esta etapa valores de 338 K en la cerveza, semejante a la temperatura del agua de riego. Lo anterior es posible ya que la diferencia de temperatura entre cerveza y agua es menor, pero han estado en contacto indirecto durante un tiempo suficiente para que todo el calor del agua se transmita hasta el mismo centro geométrico del envase.

A continuación, se analizan las UP obtenidas en el eje central del envase, durante los 10 minutos de la zona de retención, lo cual se visualiza en las (Fig. 3a), (Fig. 3b) y (Fig. 3c).

En la (Fig. 3a) se observa, como reportan (Patiño et al, 2005) y (Dilay et al., 2006) un comportamiento variable con la posición, o sea que la letalidad es una función de la ubicación del producto. En este caso los valores se ubican entre 26 a 32 UP, que se consideran adecuados para garantizar la inocuidad de la cerveza. Los tres valores mayores que 30 UP en las posiciones (0,08 0,1 0,15 m), es decir, hacia el centro del envase, es donde también se alcanzan las temperaturas y velocidades mayores. Lo anterior según (Dilay et al., 2006), (Mendieta et al., 2012) garantiza la letalidad. En las figuras (Fig. 3b) y (Fig. 3c), pueden observarse los valores elevados, por encima de lo reportado, que alcanzan las UP. Lo anterior se traduce en daños en la calidad de la cerveza, siendo estas reacciones colaterales indeseables que alteran el sabor de la cerveza y la formación de la espuma (Zufall y Wackerbauer, 2000).

CONCLUSIONES

El incremento de la temperatura de entrada de la cerveza a la etapa de retención tiene influencia en los perfiles de velocidad, de temperatura y en las UP, siendo el valor recomendado de 5 0C, el que permite alcanzar, en el tiempo que dura la etapa, las UP que garantizan la letalidad. Sin embargo, temperaturas de entrada de 10 y 20 0C traen consigo valores de UP que acarrean daños a la cerveza, fundamentalmente en el sabor y en la formación de espuma.