INTRODUCCIÓN

El control estadístico de procesos (CEP) constituye un herramienta que permite medir, monitorear y controlar procesos por medio de varios métodos, entre ellas las cartas de control. Su principal objetivo consiste en proporcionar una señal estadística cuando aparezcan causas de variación imputables (Herrera y col., 2018; Flores-Bungacho y col., 2022).

Una técnica muy utilizada en el CEP es el análisis univariado, el cual consiste en analizar los parámetros de forma independiente, lo que permite la individualización de las fuentes de variación en el proceso, proporcionando información parcial y no considera la correlación existente entre los parámetros. Esta técnica tiene la limitación de no controlar el error global de tipo I, siendo necesaria su implementación junto al análisis multivariado, el cual aumenta la eficiencia en el control, pero no permite determinar cuáles son los parámetros que están afectando la variabilidad del proceso. La utilización de ambas herramientas permite identificar las fuentes de variabilidad individuales y obtener una visión global del proceso exacta (Herrera y col., 2018; Zhu y col., 2021).

Una vez comprobado el estado de control del proceso, es útil comparar los límites de especificaciones actuales (límites de norma interna o Normas Cubanas) con los límites de control obtenidos, adquiriendo así información sobre la capacidad o robustez del proceso. Esta herramienta permite observar si hay corrimientos de la dimensión nominal y da una impresión general del cumplimiento de la especificación (Moreno y Vargas, 2000; Mohamed y Alani, 2021; Wang y col., 2021).

La industria azucarera cubana ha constituido por muchos años el principal renglón productivo de Cuba, la cual ha sufrido fuertes crisis económicas en el devenir histórico social del país. Algunos centrales azucareros cubanos han mostrado en los últimos años una disminución continua de la eficiencia industrial, marcada por un menor aprovechamiento del rendimiento potencial de la caña y menor recobrado, tendencias que demuestran la existencia de dificultades operacionales o fuentes de variabilidad externa en el proceso (Alfonso, 2019).

Teniendo en cuenta lo anterior, el presente artículo tiene como objetivo evaluar el estado de control del proceso de producción de azúcar crudo en un central azucarero cubano y plantear posibles soluciones a implementar por la industria.

MATERIALES Y MÉTODOS

El estudio consiste en monitorear un total de 59 parámetros del proceso y de calidad del azúcar crudo durante 20 días consecutivos de molienda los cuales se muestran en la Tabla 1. Para la selección de los parámetros se tuvo en cuenta su influencia sobre los principales indicadores económicos y de calidad del proceso.

Tabla 1 Parámetros del proceso monitoreados y sus valores normados por el central azucarero

| Etapa de extracción | Etapa de cristalización | ||

|---|---|---|---|

| Flujo de caña (t/h) | 291,6 | Caída de pureza MCA- miel A (%) | ≥ 14 |

| Flujo de agua de imbibición (m3/h) | ≤ 90 | Caída de pureza MCB- miel B (%) | ≥ 18 |

| T. del agua de imbibición (ᵒC) | 60-80 | Brix de la masa A (ᵒBx) | ≥ 92,50 |

| P. del último molino (psa) | =2600 | Brix de la masa B (ᵒBx) | 94-95 |

| Pol en bagazo (%) | ≤ 1,88 | Pureza miel final (%) | ≤ 58 |

| Humedad del bagazo (%) | ≤ 50 | Brix de miel A pura (ᵒBx) | 78-80 |

| Fibra en caña (%) | ≤ 15,5 | Brix de miel A diluida (ᵒBx) | 60-65 |

| Pol en caña (%) | 12-14 | Brix de miel B pura (ᵒBx) | 86-89 |

| Brix del jugo mezclado (JM) | ≤ 14 | kg miel/TM de caña (ᵒBx) | ≥ 31,64 |

| Materia extraña (%) | ≤10 | P. vapor en tachos (2 a 7) (atm) | ≥ 0,5 |

| Caída de pureza del JM- JP (%) | ≤ 1,07 | P. vacío en tachos (2 a 7) (atm) | ≥ 0,85 |

| Brix de la zanja (ᵒBx) | ≤ 1,2 | Parámetros de calidad del azúcar crudo | |

| Etapa de Purificación | Pol (%) | ≥ 99,0 | |

| pH del jugo alcalizado | 6,8-7,1 | Color INCUSA | ≤ 1500 |

| T. del jugo alcalizado (ᵒC) | 102-105 | Color Hornet | ≤ 13 |

| Pol en cachaza (%) | ≤ 2,30 | Humedad (%) | ≤ 0,20 |

| Concentración de la lechada de cal (Be) | = 4 | Tamaño grano sobre maya 20 (%) | ≥ 60 |

| pH del jugo clarificado | 6,8-7,1 | Insolubles (%) | ≤ 0,03 |

| Brix del jugo filtrado (ᵒBx) | 11-13 | Reductores (%) | ≤ 0,25 |

| Pureza del jugo clarificado (%) | >80 | Cenizas (%) | ≤ 0,20 |

| Humedad de la cachaza (%) | ≤ 74 | Partículas ferromagnéticas (%) | ≤6 |

| Cachaza % caña | >4 | Dextrana y almidón (ppm) | ≤ 200 |

| Brix de la zanja (ᵒBx) | ≤ 1,2 | pH | 7 |

| Etapa de Evaporación | |||

| Brix de la meladura (ᵒBx) | 60-65 | P. vacío del último vaso (atm) | ≥ 0,85 |

| Pureza de la meladura (%) | >80 | P. en la calandria del 1er vaso (atm) | 0,3-0,8 |

Leyenda: T:temperatura, P:presión, JM: jugo mezclado, JP: jugo primario, MCA: masa cocida A, MCB: masa cocida B, TM: toneladas métricas

Fuente: Normativa establecida por el central azucarero objeto de estudio

Las cartas de control para medias y rangos se realizan a todas las variables del proceso, lo que permite detectar cuando no están controladas estadísticamente y se procede a identificar las causas especiales o asignables que ocasionan dicha variabilidad con la finalidad de corregir el problema (Montgomery, 2012; Peñabaena y col., 2013; Quintana y col., 2015). También se realiza un Análisis Multivariado a través de las cartas de control de Hotelling para analizar el estado de control considerando la interacción entre los parámetros, empleando cada etapa del proceso de forma independiente y en la etapa de tacho se distribuyen los parámetros en función de la masa cocida que se elabora.

Después de analizar el control del proceso, se analiza la capacidad del proceso utilizando la metodología planteada por Barraza y col., (2019); la cual se basa en comparar los límites de especificación actuales (normados) con los límites de control obtenidos, adquiriendo así información sobre la capacidad o robustez del proceso. La adecuación con la norma establecida en el central se realiza mediante prueba de hipótesis. Para la realización de todos los análisis estadísticos se utiliza el software Statgraphics Centurion XV.

RESULTADOS Y DISCUSIÓN

Se obtiene diferentes parámetros operacionales y de calidad del producto terminado fuera de control estadístico. Las soluciones planteadas logran un elevado control de los parámetros analizados y un total cumplimiento de los indicadores de calidad del azúcar.

3.1. Estado de control del proceso

Mediante las cartas de control para medias y rangos se detecta que el 20,58 % de los parámetros operacionales y de calidad del azúcar crudo se encuentran en estado de control, siendo las más significativas la presión del último molino, materia extraña, brix del jugo filtrado, presión de vapor de los tacho 5, 6 y 7 y la presión de vacío del tacho 6.

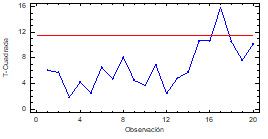

Las cartas de control de Análisis Multivariado (T2) realizadas a los diferentes parámetros mostraron al menos un valor de T2 para los subgrupos sobre el límite de control superior como se puede observar en la Figura 1, elemento que evidencia que algunas de las etapas analizadas se encuentran fuera de control, lo que coincide con los resultados obtenidos de las cartas de control para medias y rangos.

3.2. Índices de capacidad del proceso y prueba de hipótesis

Un estudio de la capacidad del proceso permite establecer una valoración general del proceso, si se cumplen las especificaciones de manera general y si hay corrimientos de la dimensión nominal.

El proceso es capaz de cumplir con las especificaciones del flujo de agua de imbibición, pureza del jugo clarificado, la pureza de la meladura e insolubles, lo que representa un 6,8 % del total de parámetros analizados. El proceso es potencialmente capaz de cumplir con el pH del azúcar, pero requiere monitoreo. Para el resto de los parámetros, el proceso no cumple con las especificaciones normadas. Estos resultados están acorde con los obtenidos en las cartas de control, los cuales demuestran, de forma general, que el proceso no satisface las especificaciones establecidas por el central azucarero, pues una parte significativa de los parámetros y las etapas se encuentran fuera de control estadístico.

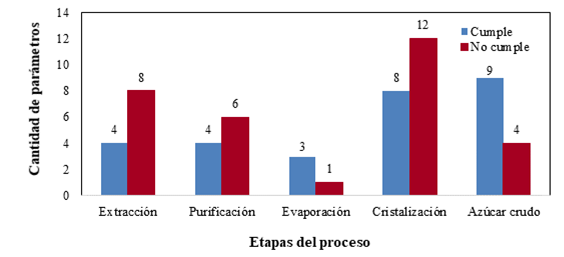

Las pruebas de hipótesis se realizan a los parámetros operaciones de las etapas de extracción, purificación, evaporación, cristalización y a los parámetros de calidad del azúcar crudo; cuyos resultados se muestran en la Figura 2.

3.3. Incidencia en el proceso y posibles soluciones

3.3.1. Etapa de extracción

En la etapa de extracción no se cumple la norma del flujo de caña, siendo la principal materia prima, lo que genera inestabilidad en la entrada del proceso productivo. Una baja molienda incide en la escasez de bagazo en el área de generación de vapor. Además, la producción de azúcar crudo no justifica la factibilidad económica del proceso. Las causas que propician la inestabilidad en la molienda son las abundantes precipitaciones, las cuales aumentan la humedad en los cañaverales y dificultan el corte de caña, repercutiendo en el abastecimiento a la industria. Las principales soluciones son establecer sistemas de drenaje tanto predial como regional, junto a la creación de pozos de observación o baterías piezométricas con el fin de hacer un monitoreo de la profundidad del agua freática cada 15 días. También se realiza una mayor dispersión de las zonas de siembra de caña con la finalidad de ocupar áreas que posean un eficiente drenaje natural.

La temperatura promedio del agua de imbibición es de 71,35 ⁰C, cumpliendo lo establecido por la norma del central. El valor óptimo debe estar entre 75 y 80 ⁰C, para facilitar la extracción y evitar el desarrollo microbiano, si se sobrepasan estos valores se extraen cenizas, dextrana y almidón que son imposibles de eliminar durante el proceso de purificación, afectando la cristalización y la calidad del azúcar (Hugot y col., 1978; Posada, 1987). También se viola la presión del último molino, y como consecuencia la pol en bagazo está sobre los valores normados a diferencia de la humedad del bagazo. El valor medio de la pol en bagazo es 2,74 % y es superior a lo normado por el central que debe ser 1,88 %, reflejando pérdidas de sacarosa en el proceso. Esto se debe a una mala preparación de caña, principalmente a partir del tercer mes de zafra, por ausencia de soldadura en los martillos oscilantes de las cuchillas, producida por el desgaste continuo. La automatización de la etapa de extracción constituye un aspecto clave para lograr el control y cumplimiento de los parámetros operacionales, modificación que se encuentra en etapa avanzada de análisis para su implementación.

3.3.2. Etapa de purificación

Las principales dificultades de la etapa de purificación están relacionadas con el jugo alcalizado, incumpliéndose los valores de pH y temperatura. El valor medio para el pH del jugo alcalizado es 7,26; el cual se encuentra fuera del rango establecido por la norma en la industria para alcalización fraccionada (6,8 a 7,1). Al analizar la concentración de la lechada de cal administrada (5,53 ºBe) se pudo detectar que cumple con la norma, sin embargo la misma no posee la calidad adecuada debido a su elevado contenido de arena y las ineficiencias en el sistema de preparación de la lechada de cal que no logra cumplir con los estándares. Es importante lograr una concentración correcta y uniforme en la lechada de cal para que ocurra una reacción adecuada en la neutralización de los ácidos del jugo de la caña, buena formación de flóculos, operación eficiente de los equipos automáticos de control de pH y evitar tupiciones en las instalaciones.

Se realiza un rediseño del sistema de alcalizar como se muestra en la Figura 3, lo cual logra una elevada eficiencia en el proceso de purificación, evitando la adición excesiva de agua al proceso, lo que equivale a un menor costo de evaporación en etapas posteriores. Se logró evitar un calentamiento del jugo sin alcalizar y disminuyó la entrada de sólidos al sistema provenientes de la cal.

La humedad de la cachaza (75,72 %), es superior a la máxima que establece la norma del central (74 %). Esta depende fundamentalmente de la cantidad de agua de lavado, el vacío en el filtro y el tiempo de secado (Hugot y col., 1978). Problemática que se soluciona con la implementación de un mantenimiento general en los filtros rotatorios al vacío y la implementación de la automatización en dicha área.

3.3.3. Etapa de evaporación

En la etapa de evaporación se cumple en un 75 % los valores normados para los diferentes parámetros. El valor medio del brix de la meladura es de 64,39 ºBx, el cual presenta un coeficiente de variación de 5,71 %, lo que indica homogeneidad en la muestra. A su vez, se cumple con la norma que debe ser mayor a 60 ºBx. El brix de la meladura debe ser aproximadamente entre 60 y 68 ºBx según Hugot y col., (1978) y de 65 a 70 ºBx según Jenkins, (1988); criterios muy parecidos que dependen también de la pureza a la cual se trabaje con este material. La presión de vacío del último vaso se ve afectada por la falta de hermeticidad en el sistema, debido principalmente al inadecuado estado técnico de las tuberías de retorno y al elevado tiempo de explotación. Su valor medio es de 0,82 atm, el cual no satisface los valores establecidos por la norma del central. La implementación de un mantenimiento correctivo permitirá la hermeticidad deseada y como consecuencia, el estado de control deseado de dicha variable en el proceso.

3.3.4. Etapa de cristalización

En la etapa de cristalización, las masas cocidas A y B no alcanzan el Brix normado. En la industria la norma establece que el Brix para la masa cocida A debe ser mayor o igual a 92,5 % y el de la masa cocida B debe estar entre 94 y 95 %. Los valores medios de las masas cocidas A y B del central (90,80 ᵒBx y 93,77 ᵒBx), se encuentra fuera de estos intervalos. Estos valores se deben por problemas en el agotamiento de las mieles y por consiguiente un aumento de las pérdidas de sacarosa.

3.3.5. Parámetros de calidad del azúcar crudo

Se cumple en un 69,23 % los parámetros de calidad del azúcar crudo. La presencia de dextrana ocasiona aumento de la viscosidad de los productos intermedios, dificultades en la cristalización y aumento del deterioro de las mieles. El incremento de las concentraciones de dextrana es favorecido por la deficiente calidad de la materia prima. Otro indicador que se incumple es la presencia de almidón. Sus contenidos se deben fundamentalmente a la presencia de cogollo que acompaña a la caña ya que es la parte de la planta rica en este componente, por lo que depende de la variedad empleada y no de la manipulación del hombre.

CONCLUSIONES

El estado de control del proceso no es el esperado, de un total de 59 parámetros operacionales y de calidad del azúcar crudo analizados, el 20,58 % se encuentra en estado de control. El resto de las etapas analizadas deben ser controladas como parte del proceso, para que logren cumplir las especificaciones establecidas para cada parámetro analizado.

La norma establecida por el central se cumple, según prueba de hipótesis, para un 47,46 % de los parámetros analizados, incumpliéndose para el resto de los parámetros.