INTRODUCCIÓN

En el año 2021 el Grupo Azucarero AZCUBA (Grupo Empresarial cubano de producción azucarera) comenzó a desarrollar una restructuración encaminada a lograr el fortalecimiento de los procesos agrícolas y fabriles de sus Unidades Empresariales de Base (UEB). Esto requiere una continua, dinámica y eficiente preparación de su equipamiento para que sean portadores de una alta calidad en el desempeño, elemento a garantizar a través de un adecuado mantenimiento de estos activos (Alfonso y col., 2021).

Para contribuir el perfeccionamiento de la gestión del mantenimiento en este sector se han puesto en práctica la “Estrategia para la organización del mantenimiento en la empresa agroindustrial azucarera y las unidades empresariales de base, central azucarero y de derivados” (AZCUBA, 2017), y la Resolución 66/2021 (MINDUS, 2021). El objetivo fundamental de estas radica en orientar metodológicamente los aspectos que, por su importancia, son necesarios tener en cuenta para la organización de esta actividad en las empresas azucareras; y establecer el “sistema de gestión integral de mantenimiento industrial”, respectivamente.

En la actualidad el mantenimiento basado en el riesgo (MBR) ha devenido en un paradigma interesante para la implementación de una estrategia óptima que permite elegir qué activo reparar y cuándo, minimizando el riesgo de fallo de la manera más rentable posible (Mehairjan, 2017); (Torres, 2018); (Jaderi y col., 2019); (Ross, 2019); (Bakri y Mohd-Szali-Januddi, 2020). Este sistema de gestión se fundamenta en los resultados de inspecciones rigurosas con técnicas avanzadas, a partir de las cuales se establecen y programan las diferentes acciones de mantenimiento; es capaz de evaluar, cuantificar y controlar los riesgos de fallo, y proponer acciones preventivas capaces de minimizarlos (Dinmohammadi, 2019); (Kaewunruen y col., 2019); (Ebenuwa y Tee, 2020).

La Empresa Agroindustrial Azucarera “José María Pérez Capote”, desde el año 2017 ha venido presentando carencias en la gestión de los procesos de mantenimiento lo cual ha afectado el logro de sus objetivos (productivos, sociales y económicos); carencias que vienen dadas porque: se establece el mismo nivel de prioridad a todos los equipos, sin tener en cuenta el contexto operacional al que están sometidos; no se valoran las consecuencias de las roturas (fallos); y no se tiene en cuenta el riesgo a la hora de planificar el mantenimiento, como factor desencadenante de paradas de producción, afectaciones al trabajo del personal y perjuicios al medio ambiente.

La situación descrita trae afectaciones a la calidad del producto, aumenta el tiempo de parada por reparación del equipamiento, incrementa los costos tanto del mantenimiento de los equipos como de la producción, e incluso, en ocasiones, ha propiciado la paralización de la zafra (contienda 2019-2020). Lo anteriormente expuesto constituye, a grandes rasgos, la situación problemática que motiva la presente investigación y conduce al objetivo siguiente: desarrollar un procedimiento para la implementación del sistema de MBR a equipos de la Empresa Agroindustrial Azucarera “José María Pérez Capote”.

MATERIALES Y MÉTODOS

Luego de analizadas las 46 propuestas de procedimientos del MBR encontradas en la literatura, resultado del análisis documental realizado, las cuales, aunque poseen puntos en común, presentan elementos particulares acorde al contexto operacional donde se aplican, y considerando los elementos esbozados en la norma ISO 31000, (2018) y la Resolución 66/2021 que ya, a diferencia de sus predecesoras, trata elementos relacionados con el riesgo en varios de sus artículos; en el presente apartado se describe el procedimiento general propuesto para la implementación del MBR en la empresa objeto de estudio (Figura 1).

2.1 Fase 1. Determinación del riesgo

Esta fase implica el desarrollo de cuatro etapas. En la primera se conforma el grupo de trabajo multidisciplinario y altamente proactivo encargado de la puesta en práctica de la metodología de MBR, y se realiza la descripción del contexto (externo e interno) en el cual opera el área de mantenimiento. La segunda etapa está orientada a la selección del equipamiento que se someterá al MBR, lo cual se realizar a partir de un análisis de criticidad desarrollado mediante las técnicas disponibles en la literatura que más se adecuen al contexto predominante (NORSOK Z-008, 2017; Jaderi y col., 2019; Daquinta y col., 2018; Scheu et al., 2019; Polenghi et al., 2021). En la tercera etapa se realiza el levantamiento de los riesgos, partiendo de definir la taxonomía del equipamiento, según lo expuesto en la norma ISO 14224, (2016), y culminando con la identificación de los riesgos a través de la “Hoja de trabajo” de la técnica del Análisis Modal de Fallos y sus Efectos (AMFE) (ISO 31010, 2019), la cual permite identificar las funciones, fallos funcionales, y modos de fallo del equipo bajo análisis, así como evaluar y clasificar sus efectos de manera objetiva. Finalmente, la cuarta etapa está dirigida a realizar el análisis de riesgos, para lo cual se pueden emplear técnicas cualitativas, cuantitativas o una combinación de éstas, dependiendo de las circunstancias, del propósito del análisis, y de la disponibilidad y la confiabilidad de la información y los recursos.

2.2 Fase 2. Evaluación del riesgo

La evaluación de riesgo es el proceso dirigido a estimar la magnitud de estos. Este proceso comienza con el cálculo del Número de Prioridad de Riesgo (NPR) de cada modo de fallo, a partir del producto de la Probabilidad de ocurrencia (O), la Gravedad o severidad del fallo (S) y la Probabilidad de no detección (D) (ver ecuación 1).

En la investigación se utiliza la vía semicuantitativa para realizar la clasificación de los elementos que componen el NPR, debido a la insuficiencia de datos históricos sobre la ocurrencia de los fallos. La clasificación de la probabilidad de ocurrencia (O) se realizó en función de la frecuencia de ocurrencia de cada modo de fallo, considerando los criterios: alta (A), media alta (MA), media (M), media baja (MB) y baja (B). La gravedad o severidad (S) se clasificó según la influencia del fallo en la consecución de las prestaciones del equipo, los gastos incurridos para su reparación, y el incumplimiento de normas y reglamentos, o sea, nivel de seriedad de las consecuencias del fallo, considerando los criterios siguientes: muy alta (MA), alta (A), moderada (M), baja (B) y muy baja (MB). Finalmente, la clasificación de la probabilidad de no detección (D) considera la habilidad de los controles existentes de detectar y consecuentemente prevenir las causas de fallo, abarcando los mismos criterios que la probabilidad de ocurrencia. Cada clasificación se realiza a partir de una escala con valores entre uno y 10.

La fase culmina con la jerarquización de los modos de fallo a partir del rango de valores del NPR definido para cada categoría de riesgos establecida, a partir de las características propias del sistema estudiado. En la Tabla 1 se muestra el rango de valores del NPR definido para cada nivel de riesgo en correspondencia con el contexto operacional de los equipos analizados. Los colores asignados a cada nivel de riesgo son los empleados internacionalmente para estos fines, los cuales van desde el verde (nivel aceptable), pasando por el amarillo (nivel permisible) y el naranja (estado de alarma), hasta el rojo (nivel crítico).

2.3 Fase 3. Establecer el plan de mantenimiento basado en el riesgo

En esta fase se definen las especificaciones pertinentes para la planificación del mantenimiento en cada equipo, en aras de mitigar el riesgo equivalente a cada modo de fallo clasificado como muy alto o alto hasta niveles permisibles. El proceso comienza con la selección de las acciones de tratamiento encargadas de modificar o evitar los efectos de cada modo de fallo. Elegir la estrategia de tratamiento correcta supone, primeramente, comprobar si resulta técnicamente factible y, en caso positivo, entonces, valorar si lo es desde el punto de vista económico. En la Figura 2 se presenta el algoritmo propuesto para desarrollar este proceso de toma de decisiones.

Otro paso lo constituye la definición de los intervalos de intervención, o sea, la frecuencia con la cual se debe acometer cada tarea propuesta. Existen varias posibilidades para determinar esta frecuencia. Si se tienen datos históricos de la ocurrencia del modo de fallo se emplearía una técnica estadística para este fin. Se puede estimar la frecuencia de intervención si se dispone de una función matemática que permita predecir la vida útil de la pieza o mecanismo que se esté analizando en el modo de fallo especificado. Además, si se carece de las informaciones anteriores, la determinación de la frecuencia con la que deben realizarse las tareas de mantenimiento propuestas debe hacerse en base a la opinión de expertos. Al conocer estas frecuencias se podrán ordenar cronológicamente las tareas, y con ello quedaría conformado el plan del MBR.

La evaluación preliminar de la efectividad de las acciones propuestas para mitigar los riesgos se realiza a través del cálculo del NPR mejorado estimado. Este valor se obtiene utilizando la misma expresión del NPR originario, pero considerando la estimación del efecto de dichas acciones en la probabilidad de ocurrencia y de no detección para cada uno de los modos de fallo estudiados.

La presentación de los resultados de esta fase se propone realizarla a través de la “Hoja de decisión del AMFE”.

RESULTADOS Y DISCUSIÓN

A continuación, se presentan los resultados fundamentales obtenidos con la aplicación del procedimiento desarrollado para la implementación del MBR a equipos de la entidad objeto de estudio.

3.1 Determinación del riesgo

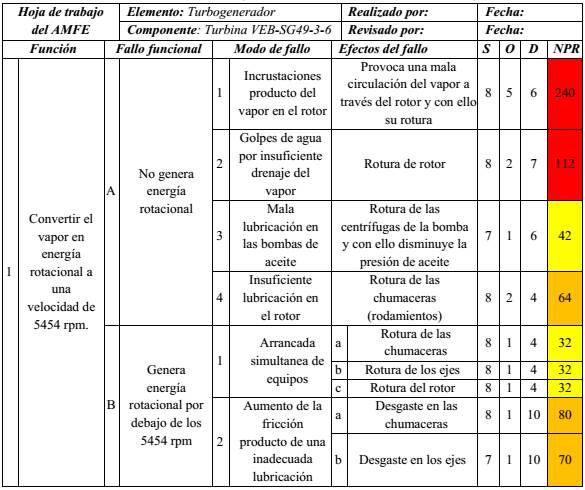

El equipo de trabajo encargado de poner en práctica el procedimiento propuesto quedó conformado por cinco miembros con conocimientos teóricos y prácticos suficientes sobre el tema y el proceso bajo análisis. En la selección de los equipos a considerar en la aplicación se tuvieron en cuenta los criterios costo del mantenimiento, afectación a la seguridad y al medio ambiente, frecuencia de fallos, tiempo de reparación del fallo y afectación al proceso productivo; resultando seleccionados el Turbogenerador, la Caldera acuotubular de 60 t y la Centrífuga. En la Tabla 2 se muestra una parte del levantamiento de los riesgos de uno de los componentes del equipo Turbogenerador.

El análisis de los riesgos permitió identificar 76 modos de fallos en los equipos definidos anteriormente, 37 riesgos en el turbogenerador, 24 en la caldera acuotubular de 60 t y 15 en la centrífuga. Específicamente, el componente que presenta una mayor cantidad de riesgos corresponde a la turbina VEB-SG49-3-6 del turbogenerador.

3.2. Evaluación del riesgo

Los valores asignados a la gravedad o severidad (S), probabilidad de ocurrencia (O) y a la probabilidad de no detección (D), para cada modo de fallo, así como el valor del NPR resultante se muestran en las cuatro últimas columnas de la Tabla 2. A modo de resumen, el 20% de los modos de fallo identificados fueron evaluados como de muy alto riesgo, el 32% como alto, el 25% como medio, y el 23% como aceptables.

3.3. Establecer el plan de Mantenimiento Basado en el Riesgo

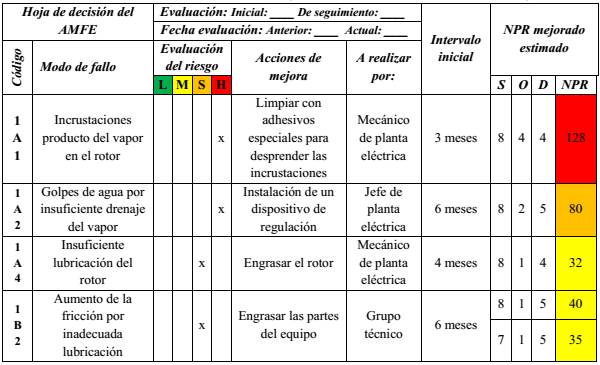

A partir de someter cada uno de los modos de fallo evaluados como de alto y muy alto riesgo al algoritmo mostrado en la Figura 2, se decidió la acción de mejora a aplicar orientada a mitigar este nivel de riesgo. En la Tabla 3 se muestra el resultado de este proceso para una muestra de los riesgos de la Turbina VEB-SG49-3-6 del Turbogenerador, así como la frecuencia con la que debe realizarse cada una de las acciones, el responsable de acometerlas, y el valor estimado que podría alcanzar la clasificación de la probabilidad de ocurrencia y de no detección una vez que se pusieran en práctica estas medidas; lo cual se refleja en el valor del NPR mejorado estimado.

Al analizar los resultados obtenidos, a partir de los valores del NPR mejorado estimado, se pudo observar lo siguiente:

Las acciones propuestas se consideran técnica y económicamente factibles (no requieren inversiones de envergadura para su puesta en práctica).

De los 76 modos de fallo identificados en los equipos estudiados, 40 fueron calificados con niveles de riesgo alto o muy alto. En todos ellos se pronostica un mejoramiento en el NPR, luego de la supuesta aplicación de las acciones de mantenimiento propuestas; sin embargo, aún existen siete modos de fallo en cuyo NPR no se pronostica mejoramiento, al menos hasta un nivel de riesgo medio. En estos últimos casos se requiere redefinir las acciones de tratamiento orientadas a evitar que la ocurrencia del fallo provoque consecuencias indeseadas (retroalimentación).

Luego de que se apliquen las acciones de mejora propuestas, se estima que el 23% de los modos de fallo presenten un nivel de riesgo aceptable, el 70% medio, el 5% alto, y el 2% muy alto.

CONCLUSIONES

El procedimiento de mantenimiento basado en el riesgo propuesto sirve de soporte, aún en condiciones de insuficiencia informativa, al proceso de toma de decisiones referente a la selección de acciones de mantenimiento a aplicar al equipamiento productivo de la entidad, a partir de la identificación, análisis y evaluación del riesgo, todo ello basado en las buenas prácticas existentes en la literatura científica.

Mediante la aplicación de las dos primeras fases del procedimiento se lograron identificar 76 modos de fallo, distribuidos a través de los tres equipos incluidos en el estudio, de los cuales el 20% fue evaluado como de muy alto riesgo, el 32% como alto, el 25% como medio, y el 23% como aceptables.

La implementación de la fase de establecimiento del plan de mantenimiento basado en el riesgo permitió definir 40 acciones de tratamiento que, según la estimación del grupo de expertos, garantizan la disminución de los niveles de riesgo hasta rangos medios o aceptables, y, por ende, el mejoramiento del número de prioridad del riesgo estimado para cada modo de fallo.