INTRODUCCIÓN

Existen un gran número de tipos de mezclas de moldeo, la principal diferencia está en su uso, para piezas pequeñas, medianas y grandes, por ejemplo. La mezcla denominada MR1, compuesta por bentonita y melaza como aglutinantes, acompañando a la arena sílice, es una mezcla que se puede denominar única según Ibrahim y col., (2014). La utilización de la melaza ha quedado relegada en los últimos tiempos, dado fundamentalmente por su utilización en otras esferas de la vida, ejemplo como alimento animal como se puede ver en COMEL (2010) y el mejoramiento de suelos según Bhardwaj y col., (2021).

Se han realizado numerosas investigaciones acerca del valor energético de la melaza como se puede apreciar en M'Ndegwa (2011), y tomando como referencia el valor energético del maíz americano, está mayoritariamente aceptado un valor energético para las melazas del 75% del que tiene el maíz. Por lo tanto, y desde un punto de vista exclusivamente económico, cuando el precio de la melaza sea inferior al 75% del precio del maíz, resulta interesante utilizar las melazas como fuente de energía en lugar del maíz según COMEL (2010). Según la Bolsa de Cereales de Buenos Aires en el mes de mayo 2022, el precio del maíz es de 310,33 dólares por toneladas y el de la melaza según Poballe.SA, es de 1250 dólares la tonelada, esto evidencia que es un rublo exportable de consideración y por tanto su utilización en la industria de la fundición queda descartada.

En la Empresa Planta Mecánica “Fabric Aguilar Noriega” de Villa Clara, Cuba, se han desarrollado un gran número de investigaciones sobre mezclas de moldeo, cada una con una finalidad distinta, que van desde mezclas de moldeo con arcillas naturales según Santiesteban Ruiz (2009), hasta mezclas con resinas furánicas utilizando catalizadores nacionales. Desde la desaparición del grupo de investigaciones propias de la empresa no se realizan estos tipos de trabajos. En aras de continuar con esta línea de trabajo se realiza esta investigación, que trata sobre la utilización en este caso de elementos refractarios en la composición de la mezcla

En el trabajo se busca determinar las principales propiedades de una mezcla de moldeo de tipo única, que sustituya a las mezclas tradicionales en la producción de aleaciones no ferrosas, para ello se determinaron las bases teóricas para respaldar la propuesta de la mezcla de moldeo, se realizó un estudio teórico de las principales mezclas de moldeo utilizadas en la Empresa, se diseñó un experimento para determinar la mejor relación arena-aditivo-bentonita, y por último se realizó una comparación entre la mezcla propuesta y las tradicionales, teniendo en cuenta las propiedades analizadas.

Por todo lo anterior, el objetivo del presente trabajo es realizar una caracterización de una mezcla de moldeo tipo única con la utilización de aditivos refractarios, productos de la molienda de ladrillos de chamota, desechados en las reparaciones de los hornos de la empresa.

MATERIALES Y MÉTODOS

El aditivo es una sustancia que se añade a la mezcla de moldeo diferente a la arcilla según Salcines (1985). En el caso de este trabajo se propone un ladrillo refractario de chamota, un trabajo similar lo muestra Marin (2019), el cual es ampliamente utilizado en la Empresa Planta Mecánica “Fabric Aguilar Noriega” como revestimiento de las cazuelas, en este caso es un refractario con un 42% de óxido de silicio (SiO). Por un material básico de moldeo refractario se entienden sustancias que tiene un alto punto de fusión (temperatura de fusión). El punto de fusión del material básico de moldeo refractario, según Deters, (2020), está ventajosamente por encima de 600 °C, preferiblemente por encima de 900 °C, en particular preferiblemente por encima de 1200 °C y sobre todo preferiblemente por encima de 1500 °C. La chamota es un material granular obtenido de la pulverización de los ladrillos, piedras refractarias, u otro producto cerámico cocido, tiene un contenido mínimo de: 40 % de alúmina, un 30 % mínimo de sílice, un 4 % máximo de óxido de hierro (III), un 2 % máximo de óxido de calcio y de óxido de magnesio en total. Su punto de fusión es de unos 1780 °C. Absorbe un máximo del 7 % de agua según Inoriza (2003). Los materiales refractarios se podrían clasificar de diversas maneras, un ejemplo de ello se muestra en la Tabla 1.

Tabla 1 Clasificación de los materiales refractarios

| Ácidos Neutros Básicos | Sílice Sílice-alúmina Magnesia Zirconia Otros | Oxídicos No Oxídicos | Conformados No conformados Otros | Denso Aislante |

Para el estudio de una mezcla de moldeo es necesario realizar un grupo de ensayos, Ibrahim y col., (2014), Granulometría de la arena, Sinterización, Resistencia mecánica a tracción, compresión y cizallamiento, tanto en seco como en verde, Contenido de humedad y Permeabilidad. En la Tabla 2 y Tabla 3 se muestran las principales propiedades de los materiales que intervienen en el diseño de experimentos, diseño cuantitativo 2k, en este caso con dos variables y tres respuestas o sea 23 y con tres réplicas.

Tabla 2 Principales propiedades de la mezcla patrón

| Arena de retorno | 94 | Humedad en verde | 4,0-6,0 % |

| Bentonita de sodio | 3 | Permeabilidad en verde | 80 cm4/(g.min) |

| Agua | Hasta la humedad requerida | Resistencia a la compresión en verde | 0,50-0,75 kg/cm2 |

| Melaza | 3 | - | - |

Tabla 3 Composición química de los elementos que conforman la mezcla

| Arena sílice | SiO2 | 96 % |

| Fe2O2 | 0,85 % máx. | |

| CaO | 0,10 % máx. | |

| MgO | 0,10 % máx. | |

| Arcilla | 1,0 % | |

| Bentonita | SiO2 | 54,70 % |

| AlO3 | 11,78 % | |

| Fe2O3 | 8,63 % | |

| TiO2 | 0,83 % | |

| CaO | 5,27 % | |

| MgO | 1,62 % | |

| Na2O | 1,10 % | |

| K2O | 0,14 % | |

| Ladrillo Refractario | Al2O3 | 40 % |

| Sílice (SiO2) | 30 % mín. | |

| Fe2O3 | 4 % máx. | |

| CaO | 2 % máx. | |

| MgO | 2 % máx. | |

| Absorbe un máximo del 7 % de agua | ||

2.1 Preparación de las muestras

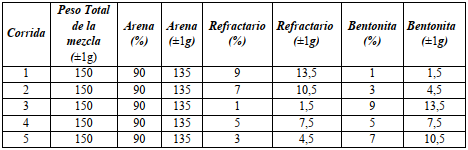

Las variables escogidas, para estudiar las propiedades de la mezcla propuesta, serán: el porciento de refractario y el por ciento de bentonita, en el caso de la arena se mantendrá constante. Los valores en los que se moverán las variables se muestran en la Tabla 4.

Tabla 4 Valores máximos y mínimos de las variables a estudiar

| Refractario | 1 | 9 |

| Bentonita | 1 | 9 |

Se realizaron ocho muestras, cada muestra pesa 150 ±1 g, 135 ±1 g de la arena sílice y diferentes porcientos de bentonita y chamota, tal y como se muestra en la Tabla 5, para determinar así la mejor relación arena-aditivo-bentonita.

2.2 Preparación de las probetas.

Las dimensiones y formas de las probetas para los ensayos que se realizan, permeabilidad y resistencia a la compresión en verde y seco, son cilíndricas, con diámetro de 50 mm y una altura de 50 ± 1 mm, el peso de la misma es de 150 ±1 g (Taye, 2015). El resultado obtenido de la probeta se muestra en la Figura 1.

RESULTADOS Y DISCUSIÓN

En la Tabla 6, Tabla 7, Tabla 8 y Tabla 9, se muestran los resultados obtenidos de los diferentes ensayos. Las tablas 6 y 7 muestran los resultados de los análisis granulométricos de la arena y el material particulado obtenido de la molienda del ladrillo refractario, en el caso de la Tabla 8 muestra las mezclas estudiadas a partir de las distintas relaciones Arena-Bentonita-Material Refractario y los resultados obtenidos después de hacer los ensayos de resistencias, en verde y en seco, y la determinación de la humedad relativa de cada una de ellas. Nótese que la mezcla número 3, con una relación Refractario-Bentonita 1:9, presenta los mayores valores de resistencia y la menor humedad.

Tabla 6 Resultado granulométrico de la arena sílice

| 20 | 0,833 | 1,3 | 2,6 | 2,6 |

| 30 | 0,589 | 3,8 | 7,6 | 10,2 |

| 40 | 0,414 | 0,0 | 0,0 | 10,2 |

| 100 | 0,147 | 38,2 | 76,4 | 86,6 |

| 140 | 0,104 | 4,3 | 8,6 | 95,2 |

| 200 | 0,074 | 1,1 | 2,2 | 97,4 |

| fondo | - | 0,0 | 0,0 | - |

| Total | - | 48,7 | 97,4 | - |

Tabla 7 Resultado granulométrico del ladrillo refractario

| 20 | 0,833 | 11,3 | 22,6 | 22,6 |

| 30 | 0,589 | 8,2 | 16,4 | 39,0 |

| 40 | 0,414 | 0,3 | 0,6 | 39,6 |

| 100 | 0,147 | 15,3 | 30,6 | 70,2 |

| 140 | 0,104 | 3,6 | 7,2 | 77,4 |

| 200 | 0,074 | 2,7 | 5,4 | 82,8 |

| fondo | - | 7,0 | 14,0 | 96,8 |

| Total | - | 48,4 | 96,8 | - |

Tabla 8 Resultado obtenido en las mediciones

|

|

|

|

|

|

|

|

|

||

|---|---|---|---|---|---|---|---|---|---|

| 1 | 90 | 135 | 9 | 13,5 | 1 | 1,5 | 0,045 | 0,13 | 22,2 |

| 2 | 90 | 135 | 7 | 10,5 | 3 | 4,5 | 0,082 | 0,11 | 21,4 |

| 3 | 90 | 135 | 1 | 1,5 | 9 | 13,5 | 0,095 | 0,13 | 11,3 |

| 4 | 90 | 135 | 5 | 7,5 | 5 | 7,5 | 0,078 | 0,12 | 13,9 |

| 5 | 90 | 135 | 3 | 4,5 | 7 | 10,5 | 0,070 | 0,125 | 12,5 |

Tabla 9 Mediciones realizadas de la resistencia en verde en el tiempo y vida de banco obtenida

| 1 | 0,045 | 0,067 | 0,049 | 0,067 | 0,047 |

| 2 | 0,082 | 0,104 | 0,086 | 0,104 | 0,073 |

| 3 | 0,095 | 0,117 | 0,099 | 0,117 | 0,082 |

| 4 | 0,078 | 0,100 | 0,082 | 0,100 | 0,070 |

| 5 | 0,070 | 0,092 | 0,074 | 0,092 | 0,064 |

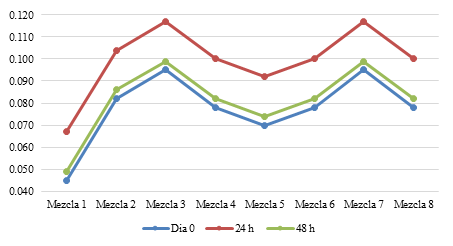

La vida de banco, mostrada en la Tabla 9, caracteriza la capacidad de una mezcla de moldeo de conservar sus propiedades en el tiempo (Salcines, 1985), algunos investigadores evalúan esta propiedad como el tiempo transcurrido hasta que la mezcla pierde hasta un 30% de una propiedad, en el caso de la esta investigación se tomó como referencia la resistencia máxima a la compresión en seco.

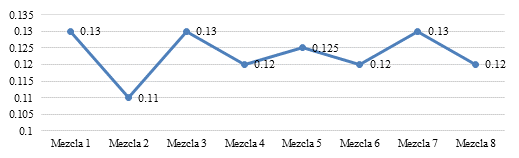

En la Figura 2 y Figura 3 se pueden apreciar los valores de resistencia en verde y en seco, obtenidos en los ensayos, el nivel de resistencia en verde que alcanza la muestra 3 es muy marcado. La muestra 7 es la réplica de la muestra 3. La resistencia en verde pasadas las 24 h aumenta y luego comienza a disminuir, esto es un comportamiento estándar en las mezclas de moldeo.

En la Figura 3 se muestran los valores de resistencia en seco para cada mezcla.

3.1 Trabajo con las tres variables

En el tratamiento estadístico se realiza un estudio con las tres variables principales a estudiar, resistencia en seco, resistencia en verde y la humedad, para determinar un punto óptimo, donde el comportamiento deseado debería ser, las resistencias con valores máximos y la humedad con valores mínimos.

En la Tabla 10 se muestran los resultados obtenidos y se resalta la mezcla 3 como la que tiene los valores más altos para las variables resistencia en verde y en seco y presenta el menor por ciento de humedad, avalándola como la relación de los componentes Arena-Bentonita-Material Refractario con mejores propiedades para su utilización.

Tabla 10 Resultados obtenidos con las tres variables respuestas

|

|

|

|

|

|---|---|---|---|

| 1 | 0,045 | 0,13 | 22,1 |

| 2 | 0,082 | 0,11 | 21,4 |

| 3 | 0,095 | 0,13 | 11,3 |

| 4 | 0,078 | 0,12 | 14,0 |

| 5 | 0,07 | 0,125 | 12,5 |

En la Tabla 11 se muestra el resumen de la mezcla marcada como óptima.

Tabla 11 Composición y propiedades de la mezcla seleccionada

|

|

|

|

|

|

|||||

|---|---|---|---|---|---|---|---|---|---|

| 3 | 90 | 135 | 1 | 1,5 | 9 | 13,5 | 0,095 | 0,13 | 11,3 |

En la Tabla 12 se aprecia una comparación entre la mezcla patrón, MR1, y la mezcla obtenida en el estudio como la óptima. Luego de realizada la tabla podemos observar que ambas mezclas poseen características similares, solo discrepan en el aspecto de la humedad. Esta diferencia se debe a que la mezcla propuesta no presenta melaza, la cual juega un papel fundamental en la aglutinación de la mezcla, y por tanto fue necesario aumentar el nivel de humedad para lograr una mayor compactación.

Tabla 12 Comparación realizada a ambas mezclas

| Humedad % | 11,.3 | 4,0-6,0 |

| Resistencia Verde kg/cm2 | 0,96 | 0,5-0,75 |

| Permeabilidad cm4/g.min | 154 | ≥ 80 |

Para llevar a la práctica los resultados obtenidos de la mezcla propuesta se realizó la fundición de una pieza de aluminio, Figura 4, utilizando las proporciones recomendadas en aras de tener una idea real del comportamiento de la mezcla. El resultado obtenido y mostrado en la figura señalada, es excelente, medido fundamentalmente por la inspección visual de la calidad superficial.

CONCLUSIONES

Los resultados experimentales conducen a que la relación Componente refractario-Bentonita que mejores propiedades ofrece, de los parámetros medidos (por ciento de humedad, resistencia en verde, permeabilidad y vida de banco) se corresponde con la mezcla número 3, la cual tiene una relación 1:9. Las propiedades obtenidas en la relación, presentan parámetros mejores que los que proporciona la MR1 que sirve de patrón a la mezcla propuesta.

Con los resultados obtenidos en el estudio de la vida de banco, se puede decir que la misma, en todas las mezclas propuestas sobrepasa las 48 h de elaboración, es decir, la mezcla mantiene sus propiedades y no pierde su utilidad en dicho tiempo.

Con la prueba realizada a partir de la mezcla propuesta, se obtuvo una pieza de aluminio, muestra un excelente desempeño de la misma ante las condiciones de temperatura de la aleación vertida.