INTRODUCCIÓN

Criterios de calidad de la cerveza

La cerveza reúne características que la distinguen, entre ellas su color ámbar, transparencia, espuma, olor y sabor, siendo estos los criterios sensoriales considerados como atributos de calidad (Amit y col., 2017); (Guerberoff y col., 2020); (Morales, 2018). Para evaluar el producto se consideran aspectos físicos-químicos, microbiológicos y sensoriales. La bebida se pasteuriza antes o después de envasada, cuando se envasa en botellas el método mayormente empleado en las industrias es la pasteurización en túnel. Mientras se pasteuriza, la temperatura y el tiempo, deben ser debidamente controlados porque pueden afectar la calidad del producto sobre todo desde lo microbiológico y lo sensorial, modificando el sabor, olor y color (Pardo, 2017); (Vargas, 2018).

Pasteurización de cerveza

La pasteurización es uno de los tratamientos térmicos donde se inhibe el crecimiento de los microrganismos. Los productos envasados deben alcanzar su temperatura de pasteurización hasta el centro geométrico del recipiente, existiendo un punto localizado entre 1 y 2,5 cm del fondo del recipiente, donde se alcanza la temperatura más baja, llamado punto frío o Zona de Calentamiento Lento (ZCL) y es el lugar donde los microorganismo tienen una mayor posibilidad de sobrevivir, debido a que la transferencia de calor comienza desde las paredes del recipiente hacia el centro geométrico y desde el tope hacia el fondo, por tanto la ZCL es el último lugar que recibe calor, por lo que se requiere del tiempo suficiente para que esto ocurra (Amit y col., 2017); (Gandón y Gandón, 2017); (Pereira y col., 2019). En este punto se determinan las Unidades de Pasteurización (UP), siendo el indicador de la calidad del proceso, que dependen de las temperatura de la cerveza y del tiempo de exposición (Klein, 2009); (Rachon y col., 2018). Para la cerveza las UP se encuentran entre de 8 a 30, cuando se alcanzan valores bajos, no se garantiza la letalidad microbiana, considerándose una subpasteurización, y si son superiores a lo especificado se dañan las características sensoriales del producto debido a la sobrepasteurización, ninguno de los dos casos favorece la calidad de la cerveza (Dilay y col., 2006); (Jonas, 2009); (Fasogbon y Oguegbu, 2019); (Zufall y Wackerbauer, 2000).

Simulación del proceso de pasteurización

Varios han sido los estudios realizados para la pasteurización de cerveza utilizando la simulación del proceso. Se destaca el trabajo de Hoffman, (2006), quien empleó el software COMSOL MULTYPHISICS que implementa el método de los elementos finitos, para obtener los perfiles de velocidad y temperatura en el interior del envase; y el de Fasogbon y Oguegbu, (2019) que utilizan el mismo software para el análisis de modelos con convección. De igual forma, Nápoles y col., (2020) realizaron el modelado matemático de la pasteurización de cerveza en túnel, a través de la Dinámica de Fluidos Computacional, conocida por sus siglas en inglés como CFD. De esta forma se destaca el uso de la simulación, aplicada para investigar cuales deben ser las condiciones más favorables para el buen desempeño de los pasteurizadores de túnel y además estudiar los factores que influyen de forma positiva o negativa en la calidad de la cerveza (Pérez y col., 2021).

Debido a los años de explotación de las industrias cerveceras cubanas, existen anomalías en las operaciones de los túneles que afectan las UP y por tanto las características organolépticas de la cerveza, por tal razón esta investigación tiene como objetivo: estudiar el comportamiento de la temperatura de entrada de la cerveza así como de las temperaturas del agua en las diferentes zonas de un pasteurizador de túnel bajo condiciones anómalas, mediante la modelación y simulación con el software COMSOL, para el análisis de su influencia en las unidades de pasteurización.

MATERIALES Y MÉTODOS

Modelo matemático del proceso y ecuaciones de transporte. Modelo para el cálculo de las unidades de pasteurización

En el presente estudio se desarrolla y resuelve el modelo matemático considerando una botella de vidrio de 350 mL con fluido bifásico (cerveza - CO2). Las ecuaciones de transporte que gobiernan el comportamiento del calentamiento de la cerveza por convección libre y conducción, se refieren a la ecuación de continuidad, los balances de cantidad de movimiento en la dirección axial y radial, y al balance de energía (Augusto y col., 2010); (Hoffman, 2006); (Patiño y col., 2005). Las ecuaciones 1, 2, 3 y 4 se desarrollan partiendo de la deducción general de los modelos planteados en la literatura especializada (Bird y col., 1992); (Garcell y col., 1992).

2.1.2 Balance de cantidad de movimiento en la dirección radial

Debido a que, el movimiento del fluido en el interior de la botella se debe fundamentalmente a la convección libre, por los cambios de temperatura entre la pared de la botella y su centro geométrico, longitudinalmente, en la dirección radial (r). Según Garcell y col., (1992), para este mecanismo los términos de las fuerzas externas (presión y gravedad) deben ser sustituidos por las fuerzas de empuje,

Donde, el coeficiente de expansión volumétrica,

Balance de cantidad de movimiento en la dirección axial

Balance de energía

Donde: ρ, μ, cp y k son la densidad, la viscosidad dinámica, la capacidad calorífica y la conductividad térmica del fluido en kg/m3, Pa.s, J/kg K y W/m K, respectivamente; u y v son las velocidades radial y axial en m/s; t y T son el tiempo y la temperatura en s y K, respectivamente. Se toman en cuenta las condiciones iniciales y de frontera reportadas por Augusto y col., (2010) y Patiño y col., (2005).

Condiciones iniciales: al momento de entrar al pasteurizador, las velocidades en la dirección radial y axial son nulas y la temperatura es uniforme en todo el dominio (T0).

Condiciones de límites o de frontera: la velocidad del fluido en las paredes, tope y fondo de la botella es nula, considerada como condición de no deslizamiento (condición de Dirichlet) y máxima en el centro (condición de Newman).

Modelo para el cálculo de las unidades de pasteurización

Las UP se calculan a partir de las expresiones 5 y 6, que han sido empleadas en estudios semejantes (Fasogbon y Oguegbu, 2019); (Hoffman, 2006); (Zufall y Wackerbauer, 2000). Estos modelos describen el efecto del tiempo y la temperatura del proceso de pasteurización sobre la inhibición microbiana, pues las UP están caracterizadas por los microorganismos que se utilizan durante la fermentación y a los que se les debe detener su desarrollo en la pasteurización.

Siendo: t, el tiempo en min; T, la temperatura en la zona de pasteurización; Tp, la temperatura de pasteurización de la cerveza que es 60 ºC. Según el microorganismo utilizado durante el proceso de fermentación, en este caso se consideró la levadura Sacharomise cerevisiae, se utilizan: Z, que es la temperatura de reducción decimal, con un valor de 6,94 ºC y un factor de unidades de pasteurización correspondiente a 1,393 de acuerdo con lo planteado por Zufall y Wackerbauer, (2000).

Solución del modelo matemático

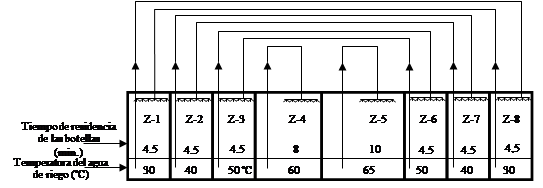

El modelo se resuelve para el periodo de trabajo de un túnel de ocho zonas, las tres primeras de calentamiento, la cuatro de prepasteurización, la cinco de pasteurización o retención de la temperatura y las tres últimas de enfriamiento. El análisis se centra en la cinco. La figura 1 muestra un esquema con la información correspondiente al túnel que se estudia.

Fuente: Dilay y col., (2006), modificada por los autores del presente

Se ha considerado que la botella llena llega a la entrada del pasteurizador con una temperatura de 5 ºC y a partir de allí, comienza el proceso de calentamiento paulatino hasta la pasteurización y luego el enfriamiento. Al transitar por el interior del túnel se moja su pared exterior con el agua de las duchas que, en las zonas 1 a 3 los flujos de agua recirculan dentro del equipo con las zonas 8 a 6. Las zonas 4 y 5 no recirculan entre sí. En la zona 5 la cerveza debe alcanzar la temperatura mínima de pasteurización que es de 60 ºC, y permanecer durante un tiempo necesario para obtener las UP requeridas, a esta temperatura se alcanza la letalidad de las bacterias (Hoffman, 2006); (López y col., 2016); (Pardo, 2017).

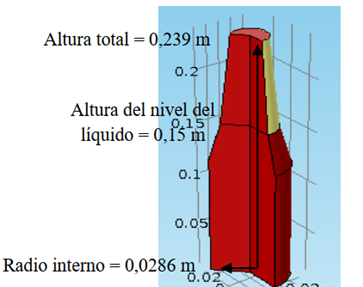

La simulación se realizó seleccionando en el software COMSOL la geometría en el eje 2D axisimétrico, para un fluido líquido contenido en una botella de 0,239 m de altura total y 0,0286 m de radio interno, considerando que el nivel del líquido y límite de la interfase gas - líquido está a una altura de 0,15 m, realizándose el estudio solo hasta este nivel. Las dimensiones se pueden observar en la Figura 2.

La simulación del proceso térmico se llevó a cabo de acuerdo con la combinación de tiempo y temperatura en la zona de retención. Fue establecida la multifísica, término utilizado por el software COMSOL al referirse a la interacción del transporte combinado de cantidad de movimiento y de energía, en este caso para un fluido no isotérmico. Obteniéndose como variable respuesta los perfiles de temperatura asociados con la dimensión seleccionada como punto frío, bajo las condiciones que se estudian.

Cortés y col., (2014) y Ardila y col., (2016) plantean que la independencia de la malla radica en encontrar un mallado que compense los costos computacionales y la precisión. Según Hoffman, (2006), para una geometría similar trabajando un método de refinación normal se alcanza una independencia adecuada. En el estudio se trabajó con una malla controlada físicamente, de tamaño de elementos normal en todos los dominios, de 6 541 elementos de dominio y 431 elementos de contorno, que tienen los siguientes parámetros: tamaño máximo de elementos: 0,00192, máximo factor de escala del elemento: 0,25, razón de crecimiento del elemento: 1,2, factor de curvatura: 0,4, corte de curvatura de la malla: 0,001, resolución de las regiones estrechas: 1 y un método de refinación normal.

Para la modelación y simulación de la operación del túnel con el software COMSOL, se consideró el sistema cerveza-CO2-vidrio según Pérez y col., (2020) y ).

La simulación fue realizada partiendo de un caso base donde se estableció como temperatura de entrada de la cerveza al pasteurizador 5 ºC, una temperatura del agua en la zona de prepasteurización de 62 ºC y en la zona de pasteurización de 64 ºC.

Fueron analizadas diferentes anomalías, considerando estas como los cambios o variaciones en las temperaturas de entrada de la cerveza y del agua de riego, que pueden presentarse en un túnel de pasteurización. Los resultados, de los perfiles de temperaturas de la cerveza en el interior de la botella para intervalos de tiempos entre 2-18 min correspondiendo con el tiempo de las zonas de pre y pasteurización, se escogieron para tres puntos ubicados en el eje central: punto 1 ubicado a 0,015 m del fondo de la botella; un punto 2 intermedio a 0,08 m y un punto 3 superior a 0,15 m, coincidiendo este último con la interface gas -líquido. Con los resultados de las temperaturas y el tiempo en esos puntos se calcularon las UP, y se realizó el análisis de la influencia de las anomalías.

RESULTADOS Y DISCUSIÓN

3.1 Influencia de anomalías en las Unidades de Pasteurización

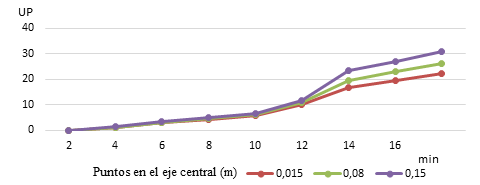

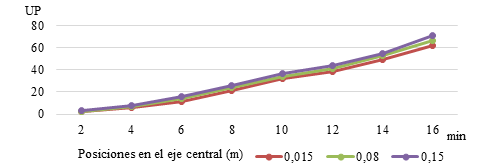

Bajo las condiciones del caso base, se obtienen los resultados del comportamiento de las UP, durante el tiempo en que la botella de cerveza transita por las zonas de prepasteurización y pasteurización, lo cual se muestra en la Figura 3. Estos resultados permiten observar que se supera ligeramente el valor de 30 UP en el punto superior (interfase gas-líquido) y en el último minuto de la pasteurización, siendo la zona siguiente la de enfriamiento que no provocaría un aumento de esas UP. Por lo que para esta investigación, este resultado es importante debido a que se considera que con las condiciones de temperaturas simuladas en el caso base, la cerveza no debe sufrir daños organolépticos, pues en el punto más bajo se obtienen 22 UP. Siendo este primer resultado el punto de partida para el análisis de la influencia de los posibles cambios en las condiciones térmicas sobre las UP de la cerveza.

To=5 ºC y (Tpp<Tp)

El tiempo que la botella permanece en la zona de prepasteurización es de 8 minutos, donde se observa una mínima variación entre los valores de UP en los tres puntos del eje central escogidos para el estudio, debido a que la botella viene de las zonas de precalentamiento que ya han permitido que en ese eje la temperatura se acerque a los 60ºC, sin embargo a partir del minuto 10 ya en la zona de pasteurización, comienzan a separarse los puntos debido a que empieza a percibirse el movimiento convectivo libre de la cerveza ocasionado por el cambio de temperatura, no considerándose un cambio brusco, pues se observan valores de UP en un intervalo razonable, solo en el último momento se aprecia la posibilidad de superar los límites establecidos.

Para analizar el desvío de las condiciones del caso base, asociadas a las anomalías que se pueden presentar en el funcionamiento de un túnel de pasteurización, se analizaron las principales variables que se manifiestan durante ese proceso, y se estudió la influencia de estas en las UP. Las variables analizadas son:

Temperatura de entrada de la cerveza al túnel, Tec, ºC.

Temperatura del agua de prepasteurización, Tpp y pasteurización Tp, ºC.

Temperatura del agua de calentamiento en las zonas 2 y 3, Tz2 y Tz3, ºC.

Las variantes simuladas se describen en la Tabla 1. Se consideró como anomalías, las temperaturas de entrada de la cerveza superior a lo establecido y las diferencias en los valores de temperaturas del agua de las duchas en las zonas de calentamiento, prepasteurización y pasteurización.

Tabla 1 Condiciones anómalas consideradas en cada variante simulada

| Variantes | Tec (ºC) | Tz2 (ºC) | Tz3 (ºC) | Tpp (ºC) | Tp (ºC) | Condiciones |

|---|---|---|---|---|---|---|

| 1 | 13 | 40 | 50 | 62 | 64 | Tec alta, Tpp<Tp |

| 2a | 5 | 40 | 50 | 64 | 63 | Tec baja, Tpp>Tp |

| 2b | 5 | 40 | 50 | 64 | 64 | Tec baja,Tpp=Tp |

| 3a | 5 | 50 | 60 | 62 | 64 | Tec baja,Tpp<Tp, ΔT=Tpp-Tz3=2ºC |

| 4 | 13 | 50 | 60 | 64 | 63 | Tec alta, Tpp>Tp, ΔT=Tpp-Tz3=4 ºC |

3.2 Influencia de la temperatura de entrada de la cerveza

Se estudia como variante uno, la anomalía asociada con el aumento de la temperatura de entrada de la cerveza al pasteurizador. Los valores de esta variable fueron considerados a partir de las posibles fallas del proceso, referidas a las paradas en la línea de envasado por obstrucción de algún equipo en la línea. Además por la distancia a la que se ubican los equipos de envasado y pasteurización, ambos aspectos influyen en el recorrido de las botellas, el tiempo que demoran en llegar hasta el pasteurizador y con este su temperatura.

Fue considerada una temperatura de entrada al pasteurizador de 13 ºC.

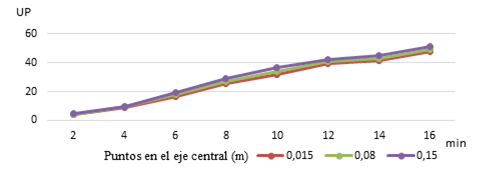

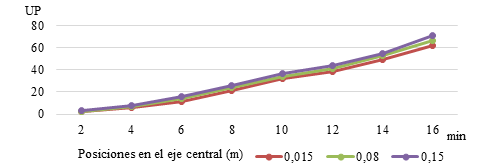

Los valores de las UP obtenidas se pueden observar en la figura 4, comparándolos con los del caso base se observa que, las condiciones dadas de una temperatura de entrada de la cerveza de 13 ºC influye significativamente pues se alcanzan valores máximos de 50 UP siendo superiores a lo recomendado por Dilay y col., (2006).

De esta forma se demuestra que si un pasteurizador operara bajo estas condiciones, ocurriría una sobrepasteurización del producto, pues hasta en la ZCL se obtendrían altos valores de UP, lo que provocaría afectaciones en las propiedades organolépticas de la cerveza, sobre todo en el sabor.

3.3. Análisis de la influencia de la variación de la temperatura del agua en las zonas de prepasteurización y pasteurización

Se analiza como variante dos, el comportamiento de los valores de las temperaturas en las zonas de prepasteurización y pasteurización. Los valores que deben ajustarse para estas zonas son de 64 ºC para la zona de prepasteurización y 63 ºC para la de pasteurización, se analiza este aspecto debido a que existe diferencia entre los criterios para aplicar la combinación de las temperaturas del agua en estas zonas. Algunos autores plantean que el valor de la temperatura del agua para la zona de prepasteurización debe ser superior al de pasteurización (Bhuvaneswari y Anandharamakrishnan, 2014); (Sousa, 2018), mientras que otros plantean que debe utilizarse el mismo valor para ambas zonas (Hoffman, 2006); (Mendieta y col., 2012) y hay quien defiende que debe ser inferior la temperatura del agua en la zona de prepasteurización (Dilay y col., 2006). La condición de Tpp<Tp (62 oC y 64 oC respectivamente) se simuló en el caso base, se analizan por lo tanto dos situaciones, la variante 2a, donde Tpp>Tp (64 oC y 63 oC, respectivamente) y la variante 2b, con Tpp=Tp= 64 ºC.

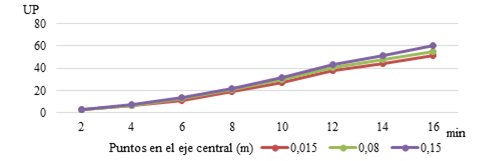

Los resultados de las UP para las variantes 2a y 2b aparecen en la Figura 5a) y b), observándose que el comportamiento de estas se ve afectado a partir del minuto 10 en ambos casos, este tiempo corresponde al segundo minuto de permanencia de la botella de cerveza en la zona de pasteurización, donde se evidencia un aumento de las UP. En la simulación se ha considerado una temperatura de entrada de la cerveza de 5 ºC, si esta variable tuviera un valor de 13 ºC, como se analizó en la variante 1, los resultados de las UP fueran superiores.

Figura 5 Comportamiento de las UP considerando las combinaciones de las temperaturas en las zonas de prepasteurización y pasteurización, a) Tpp>Tp, b) Tpp=Tp

En la figura 5a) hasta el minuto ocho se obtienen UP favorables, hasta ese minuto la botella se somete a 64 ºC luego, cuando recibe agua a una temperatura de 63 ºC las UP aumentan influenciadas más por el tiempo de permanencia en la zona de retención que por la temperatura de la zona que es un grado menor. En cuanto a la figura 5b) hasta el minuto ocho los resultados son semejantes, no obstante en la zona de retención al ser la misma temperatura de 64 ºC, las UP exceden debido al tiempo de permanencia.

Al utilizar la condición Tpp>Tp, es decir 64>63 ºC, al observar las figuras 4 y 5a) y b), se puede ver que en la 5a) las UP alcanzan valores hasta 45, siendo estos altos, pero mejores que los que se aprecian en las figuras 4 y 5b) donde los valores son de 50 y 70 UP, respectivamente. Teniendo en cuenta que a medida que avanza el tiempo de envejecimiento estas características van siendo más perceptibles, esta anomalía puede causar el rechazo del producto por el consumidor.

Por tanto se considera que la variante 2a), es la mejor condición para combinar las temperaturas de las zonas de pre y pasteurización, aunque debe tenerse en cuenta que la temperatura de entrada debe ajustarse a 5 ºC para obtener mejores valores de UP, como las obtenidas en el caso base. Si la temperatura de entrada es alta entonces deben reducirse las temperaturas de estas zonas, para no dañar la cerveza organolépticamente.

Influencia del aumento de la temperatura del agua en las zonas de calentamiento

Se estudia como variante tres el aumento en las temperaturas de las zonas 2 y 3 de calentamiento, las que deben ser 35 ºC y 45 ºC, respectivamente. Como condición anómala se tomaron 43 ºC y 50 ºC.

Figura 6 Comportamiento de las UP considerando las condiciones de temperaturas en las zonas de calentamiento, desde Tec=5 ºC y ΔT=Tpp-Tz3=3ºC

En la figura 6, se aprecian valores máximos de 60 UP, influenciados por la diferencia de temperatura, pues la cerveza desde el inicio del proceso entró con 5 ºC, al pasar por las dos zonas de calentamiento alcanza valores de temperatura muy superiores, por lo que al llegar en estas condiciones a las zonas de pre y pasteurización y exponerse durante los 18 min que en total demoran en pasar las botellas por estas zonas, es lógico que las UP se eleven.

El incremento de la temperatura de la cerveza desde el inicio del proceso de pasteurización debe ser gradual, evitando así cambios bruscos que provocarían daños en el vidrio, lo que conllevaría además a pérdidas económicas al perderse no solo el vidrio sino también la cerveza y la chapa. Además, como ya se ha analizado mediante el estudio de las anomalías anteriores, al obtenerse UP mayores de 30, se afectan las características sensoriales de la cerveza, debido a la sobrepasteurización.

Análisis del efecto de todas las anomalías en las UP

Al simular todas las anomalías en la variante 4, se obtuvo que el comportamiento de las UP se afecta hasta llegar a las 50 UP, lo que se puede apreciar en la figura 7.

Tec=15 ºC, Tpp>Tp y ΔT=Tpp-Tz3=3 ºC

Las anomalías estudiadas han reflejado elevados valores de UP, que no son favorables para la comercialización del producto. Estas han permitido conocer el comportamiento de la cerveza en la botella desde el nivel microscópico.

CONCLUSIONES

El análisis de las variaciones en los valores de temperatura de entrada de la cerveza y del agua de riego, a través de la simulación del proceso de pasteurización utilizando el COMSOL, ha permitido apreciar el aumento en las UP y las posibilidades de que ocurra una sobrepasteurización, observándose que:

Entre las anomalías estudiadas, el aumento de la temperatura de la cerveza a la entrada del proceso de pasteurización influye de manera significativa, obteniéndose valores de hasta 50 UP.

Al estudiar las combinaciones entre las temperaturas en las zonas de prepasteurización y pasteurización, se aprecian mejores resultados en las UP cuando en la zona de prepasteurización la temperatura es mayor.

Garantizar valores apropiados de temperaturas en las zonas de calentamiento, que no superen lo establecido, incide en que luego en las zonas de pre y pasteurización las UP no sobrepasen el límite de 30.