INTRODUCCIÓN

Las producciones de azúcar crudo y de alcohol etílico forman parte de los procesos tecnológicos fundamentales de la industria química cubana. En los últimos años esta industria se ha visto afectada en sus dos bases fundamentales: la actividad agrícola y la tecnología instalada, lo que ha provocado una disminución considerable de las producciones y por ende de las ganancias (de Armas, 2019). Esta carencia de nuevas tecnologías y la obsolescencia del equipamiento instalado se traduce en problemas de fiabilidad.

En la industria química se define como fiabilidad la habilidad que tiene un sistema químico para realizar ciertas funciones considerando el valor de las características de operación entre límites dados, con ciertas condiciones de operación, almacenaje y transportación (González y col., 2005); (Morales y González, 2017). No es una predicción del funcionamiento correcto de un dispositivo durante un determinado número de horas, sino que es la probabilidad que dicho aparato funcione durante el tiempo especificado (Creus, 2005).

La disponibilidad anual de una instalación para ser empleada eficientemente desde el punto de vista tecnológico depende de la fiabilidad del sistema que la compone, visto esto, en la de los equipos que no garantizan la operación tecnológica para la cual han sido instaladas, por lo que debe ser un interés de los diseñadores de instalaciones de la industria de procesos químicos garantizar altos niveles de disponibilidad anual (Ley y col., 2021).

Por la importancia que tienen los análisis de fiabilidad en la industria química el objetivo de la presente investigación es optimizar la fiabilidad en las producciones de azúcar crudo y alcohol etílico en un central azucarero y destilería de etanol.

Esto permite considerar por primera vez los análisis de fiabilidad en la estrategia de desarrollo de una fábrica de azúcar en el concepto de biorrefinería.

MATERIALES Y MÉTODOS

Para realizar los análisis fiabilidad de los procesos de producción de azúcar crudo y alcohol etílico se empleó la metodología propuesta por (Alemán y col., 2021) la cual se muestra en la figura 1.

Para su aplicación se obtuvieron primeramente las probabilidades de tiempo de trabajo sin fallo de cada uno de los equipos de los procesos y se seleccionó la distribución de probabilidad a la que más se ajustan las secciones escogidas.

Posteriormente, se confeccionó el diagrama de fiabilidad de cada proceso permitiendo analizar las interacciones entre los equipos y usar la expresión adecuada para el análisis de fiabilidad. En este caso la expresión que se utilizó fue la 1, empleada por (Hernández, 2019).

En el caso del central y la destilería es casi imposible tratar el sistema en su integridad, por lo que se descompone en secciones. Esta descomposición permite ajustar el sistema a una estructura lógico-funcional y el cálculo de la probabilidad se emplea para determinar la fiabilidad del sistema en términos de la fiabilidad de las subdivisiones (Guevara, 2021).

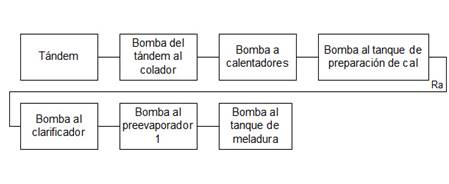

Para determinar la fiabilidad del central azucarero se dividió el mismo en cuatro secciones:

Sección a: Contiene los equipos desde la estera hasta la bomba al tanque de meladura.

Sección b: Contiene los cristalizadores 1 y 2 y las centrífugas 1 y 2.

Sección c: Contiene los cristalizadores 3 y 4 y las centrífugas 3 y 4.

Sección d: Contiene los cristalizadores 5 y 6 y las centrífugas 5 y 6.

De esta manera la expresión para el cálculo de fiabilidad viene dada por la ecuación 2:

Donde Ra, Rb, Rc y Rd es la fiabilidad de los equipos correspondientes a las secciones a, b, c, y d respectivamente. La fiabilidad en la sección a, como son equipos ubicados en serie, se determina por la ecuación 3, mientras que la fiabilidad de las tres secciones restantes se determina por la ecuación 4 al ser equipos que se encuentran en paralelo y en serie, excluyendo los que tienen fiabilidad igual a uno.

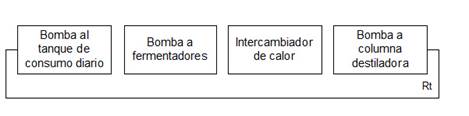

Para determinar la fiabilidad de la destilería se parte de que todos los equipos se encuentran en serie y son pocos los que sufren roturas con frecuencia, por lo que la expresión de cálculo viene expresada por la ecuación 5:

Para realizar la optimización se emplearon los datos de fiabilidad de los equipos y los costos. Los primeros se obtuvieron en los análisis de fiabilidad y los de costo se obtuvieron actualizando el costo original de los equipos mediante la expresión 6:

Siendo el índice de costo original de 2006: 510 (González y Castro, 2012) y el índice de costo actual para 2020: 607,5 (Jenkins, 2020).

El método de optimización empleado fue la PNLE donde el objetivo es maximizar la fiabilidad. El planteamiento del problema es según la expresión 7 que es la función de fiabilidad del sistema:

Sujeto a las restricciones de costo que se expresarán por la ecuación 8 y a las restricciones que provienen del balance de materiales y energía, según la ecuación 9, (Guevara, 2021).

Donde:

Ci: costo de adquisición, ($),

Oi: costo de operación, ($),

CF: cantidad de capital disponible para la inversión, ($),

Ki: número de unidades que deben funcionar en cada módulo, (adimensional).

RESULTADOS Y DISCUSIÓN

3.1 Fiabilidad actual de las instalaciones

Los resultados obtenidos de los datos de trabajo sin fallo para los equipos del central y la destilería se muestran en las tablas 1 y 2 respectivamente.

Tabla 1 Equipos que sufren roturas con mayor frecuencia en el central y sus probabilidades de trabajo sin fallo

| No | Equipo | Probabilidad de trabajo sin fallo (Prob. TSF) | Función |

|---|---|---|---|

| 1 | Bomba del tándem al colador | 0,6054 | Exponencial |

| 2 | Bomba a calentadores | 0,6334 | Exponencial |

| 3 | Bomba del jugo al tanque de preparación de cal | 0,6446 | Exponencial |

| 4 | Bomba de jugo al clarificador | 0,544 | Exponencial |

| 5 | Bomba a los preevaporadores | 0,6054 | Exponencial |

| 6 | Bomba al tanque de meladura | 0,6054 | Exponencial |

| 7-12 | Centrífuga 1,2,3,4,5,6 | 0,8054 | Exponencial |

Tabla 2 Equipos que sufren roturas con mayor frecuencia en la destilería y sus probabilidades de trabajo sin fallo

| No | Equipo | Probabilidad de trabajo sin fallo (Prob. TSF) | Función |

|---|---|---|---|

| 1 | Bomba al tanque de consumo diario | 0,6054 | Exponencial |

| 2 | Bomba a los fermentadores | 0,6054 | Exponencial |

| 3 | Bomba a la columna destiladora | 0,6054 | Exponencial |

Los diagramas de fiabilidad se obtuvieron sobre la base de que ambos procesos responden a una estructura serie - paralelo bien definida con variantes de operación. En la figura 2 y 3 se muestran los diagramas de fiabilidad realizados para el central azucarero, el cual fue dividido convenientemente en secciones por la complejidad de la estructura tecnológica del mismo.

Por su parte, la figura 4 muestra el diagrama de fiabilidad de la destilería, el cual es más simple pues la mayoría de sus equipos se encuentran conectados en serie.

La fiabilidad actual del central se obtuvo mediante la ecuación 1, con un valor de 0,02517; que muestra la baja disponibilidad de la industria marcada principalmente por la baja fiabilidad de los equipos. Esto significa que los mismos sufren roturas con frecuencia, fundamentalmente los comprendidos en la sección a (Guevara, 2021). La fiabilidad de la destilería se calculó por la ecuación 5, con un valor de 0,1719; el cual es relativamente bajo y está condicionado por las frecuentes roturas de sus equipos móviles considerados (bombas).

3.2 Optimización de la fiabilidad en las industrias estudiadas.

Los valores de los costos actualizados se obtuvieron mediante la expresión 6 y son los que se muestran en la tabla 3.

Tabla 3 Costo de adquisición de los equipos de baja fiabilidad

| Fábrica | Equipos | Costo de adquisición actualizado ($) |

|---|---|---|

| Central | Bomba del molino 3 al colador | 12 934,99 |

| Bomba a calentadores | 12 690,79 | |

| Bomba al tanque de preparación de cal | 12 690,79 | |

| Bomba de jugo al clarificador | 12 690,79 | |

| Bomba a los preevaporadores | 12 690,79 | |

| Bomba al tanque de meladura | 12 690,79 | |

| Centrífuga 1,2,3,4,5,6 | 58 610,65 | |

| Destilería | Bomba al tanque de consumo diario | 12 690,79 |

| Bomba a los fermentadores | 12 690,79 | |

| Bomba a la columna destiladora | 12 690,79 |

La función de fiabilidad del central azucarero se obtuvo a partir de la expresión 7 y queda expresada por la ecuación 10.

Las restricciones están relacionadas con la cantidad de equipos, con la fiabilidad actual del sistema y con la máxima que puede alcanzar, así como el valor inversionista (VI) que se necesita para adquirir nuevos equipos, siendo:

Donde el valor inversionista del equipamiento del central depende de la cantidad de equipos ubicados en cada sección y viene expresado por la ecuación 12.

De igual forma que para la producción de azúcar en la destilería, se confecciona la función objetivo, aunque esta es de menor complejidad que la anterior por los pocos equipos que se consideraron en el estudio. La función objetivo para la destilería vine expresada por la ecuación 13.

Donde Rt (destilería) es la fiabilidad total de la destilería.

Así mismo, la ecuación 13 posee ciertas restricciones, las cuales están relacionadas con la cantidad de equipos, con la fiabilidad actual del sistema y con la máxima que puede alcanzar, así como con el monto económico que se dispone para adquirir nuevos equipos, siendo estas:

El valor inversionista de los equipos en la destilería depende de la cantidad de equipos de acuerdo a la ecuación 14.

El empleo de la herramienta SOLVER de Microsoft Excel permitió obtener los resultados de la optimización, estos se muestran en las tablas 4 y 5 para la destilería y el central respectivamente.

Tabla 4 Resultados de la optimización en el central azucarero

| No | Equipo | Número de equipos óptimo | Número de equipos actual |

|---|---|---|---|

| 1 | Bomba del tándem al colador | 4 | 1 |

| 2 | Bomba a calentadores | 4 | 1 |

| 3 | Bomba del jugo al tanque de preparación de cal | 4 | 1 |

| 4 | Bomba de jugo al clarificador | 4 | 1 |

| 5 | Bomba a los preevaporadores | 4 | 1 |

| 6 | Bomba al tanque de meladura | 4 | 1 |

| 7 | Centrífuga 1 | 2 | 1 |

| 8 | Centrífuga 2 | 2 | 1 |

| 9 | Centrífuga 3 | 2 | 1 |

| 10 | Centrífuga 4 | 2 | 1 |

| 11 | Centrífuga 5 | 2 | 1 |

| 12 | Centrífuga 6 | 2 | 1 |

Tabla 5 Resultados de la optimización en la destilería

| No | Equipo | Número de equipos óptimo | Número de equipos actual |

|---|---|---|---|

| 1 | Bomba a tanque de consumo diario | 2 | 1 |

| 2 | Bomba a fermentadores | 2 | 1 |

| 3 | Bomba a columna destiladora | 2 | 1 |

Una vez conocido el número de equipos óptimos en cada una de las etapas de ambos procesos se puede obtener el valor de la fiabilidad sustituyendo el valor de las variables de decisión en las funciones de fiabilidad expresadas en las ecuaciones 7 y 13, obteniéndose un valor de 0,6812 para el central y 0,6018 para la destilería respectivamente. Estas fiabilidades aumentan 27 veces con respecto al valor actual para el central y 3,5 veces para la destilería.

El valor inversionista aumenta a medida que se colocan nuevas redundancias a las instalaciones, por ello para obtener su valor óptimo se sustituye el número óptimo de equipos en las respectivas funciones de costo; obteniéndose un valor de $ 1 008 883,35 y $ 76 144,76 para el central y destilería respectivamente.

CONCLUSIONES

Las fiabilidades actuales del central y la destilería son 0,02517 y 0,1719 respectivamente, las cuales son bajas debido a la obsolescencia tecnológica del equipamiento y sus frecuentes roturas lo cual puede ser enmendado con la asignación de nuevas redundancias a los equipos más vulnerables.

Los valores óptimos de fiabilidad que en las condiciones actuales se pueden alcanzar para el central y la destilería son 0,6812 y 0,6018 respectivamente, por lo que es necesario trabajar en elevar esos valores y con ello la del complejo hasta valores que permitan un valor adecuado, a las exigencias productivas, de disponibilidad de toda la instalación industrial en época de molida.

El número óptimo de equipos en todos los casos es superior con respecto a las condiciones actuales de las instalaciones, lo que provoca un aumento en el costo de adquisición total del equipamiento y con ello el valor inversionista, obteniéndose valores de $ 1 008 883,35 y $ 76 144,76 para el central y destilería respectivamente.

Esta metodología permitió considerar por primera vez la disponibilidad de la instalación mediante los análisis de fiabilidad en la estrategia de desarrollo de una fábrica de azúcar como biorrefinería.