INTRODUCCIÓN

La agroindustria cervecera se ubica entre las más importantes a nivel mundial, con una producción anual estimada de 39 millones de toneladas (Lynch y col., 2016), convirtiéndose en una de las bebidas alcohólicas más populares y de mayor consumo. Para la elaboración de cerveza artesanal, se puede incorporar base de cereales locales malteados o sin procesar como son el trigo, cebada, arroz, centeno, maíz, avena y sorgo, incluido los ingredientes principales de la cerveza como la cebada malteada, lúpulo, levadura y agua (Jin y col., 2018; Pascari y col., 2018).

La elaboración de la cerveza artesanal en la industria genera diversos residuos, siendo el más abundante el bagazo de la malta procesada (Barrera, 2019), en la investigación realizada por Camacho y Grande, (2020) mencionan que el residuo de malta, representa el 85 % del total de los subproductos, con una tasa aproximada de 20 kg de bagazo, por cada 100 L de cerveza producida. Así mismo, Ferrari y col., (2019), mencionan que el bagazo de malta es el principal subproducto resultante del proceso de fermentación formado por la parte sólida de la filtración del mosto antes de la ebullición.

Varios autores han realizado investigaciones en busca de alternativas de aprovechamiento de este subproducto de bajo costo, con la finalidad de reducir el impacto ambiental que genera su disposición final como residuo sólido, tal es el caso del estudio de Faccenda y col., (2020), que lo propuso como alimento para animales, mientras que Saraiva y col., (2019), lo utilizó como aditivo para alimentos, la investigación de Buller y col., (2022) se basó en la producción de energía, e incluso se realizaron ensayos que buscaban el desarrollo de procesos biotecnológicos según investigaciones como la de Lopes y col., (2021).

El bagazo de cerveza obtenido industrialmente posee un alto contenido de humedad (entre un 70 y 85%), esto sumado al efecto de la presencia de lípidos, materia proteica y azúcares fermentables hace que el bagazo sea altamente inestable, lo que puede propiciar la aparición de microorganismos y hongos que deterioren sus propiedades (Castro y col., 2023). Conjuntamente, su alto contenido de humedad según Zorzi y col., (2018), influye negativamente en el transporte, el almacenamiento y las aplicaciones, convirtiendo el secado del bagazo de malta en el primer paso de la preparación de la biomasa.

Debido a la poca información sobre el proceso de deshidratación de esta materia prima, en este trabajo se analizó el proceso de secado de la misma. Lo cual consistió en la eliminación de la humedad del bagazo de malta siendo mayormente el agua, mismo que puede ser acelerado por la velocidad, temperatura, humedad y dirección del aire (Treybal, 1997). Se modelaron las curvas de secado y cinética correspondiente para conocer los fenómenos que rigen el comportamiento de este proceso, así como establecer condiciones adecuadas en la preparación y conservación de la biomasa para sus futuras aplicaciones.

Al realizar el proceso de secado del bagazo de malta pueden hallarse factores que influyen directamente en la cinética, como las condiciones del proceso; humedad relativa, presión, temperatura del aire, velocidad del aire, entre otras, y también la naturaleza del producto como son; el aire superficial, espesor del material, tipo y concentración de soluto, orientación de los constituyentes, entre otros (Kohli y col., 2018). Durante el transcurso de esta investigación se evaluaron las condiciones del proceso, como temperatura y velocidad del aire, mientras que dentro de la naturaleza del producto se evaluó el espesor y tipo de material.

Para estimar el periodo de velocidad de secado decreciente, se considera la difusión como el principal mecanismo, fundamentados en la segunda Ley de Fick. Como menciona Mauro (2021), esta ley relaciona el contenido de humedad del material con respecto al tiempo mediante el coeficiente de difusividad efectiva, y a su vez, representa la velocidad con la que el agua se difunde desde el interior del material hacia su superficie.

Para la realización de la siguiente investigación se propuso como objetivo determinar la cinética de secado y sus parámetros para analizar el comportamiento de la malta procesada y base cereal local para cerveza artesanal mediante el uso de secadores con flujo y sin flujo de aire a diferentes temperaturas.

MATERIALES Y MÉTODOS

Preparación de la muestra

Para el desarrollo de la investigación se recolectaron muestras de residuos de malta provenientes de un proceso de fermentación de cerveza artesanal. Se utilizaron 400 g en cada experimentación, con humedades iniciales de 70 % y 75 %. Para conservar las muestras, estas fueron almacenadas a 4 °C (Gomes y col., 2021; Nochi y col., 2022).

Posterior a aquello, es decir, el día de realizar el proceso de secado, las muestras fueron retiradas del congelador y colocas a temperatura ambiente, durante aproximadamente 45 minutos, con la finalidad que no ingresen con una temperatura tan baja al equipo donde se realizó el proceso de secado.

Diseño experimental

El proceso de secado se realizó en los laboratorios de Eco-toxicología (secado sin flujo de aire) y Operaciones Unitarias (Deshidratación con flujo de aire de 8,47 ms-1), los cuales se encuentran ubicados en los predios de la Universidad Técnica de Manabí ubicada en el cantón Portoviejo, provincia de Manabí, República del Ecuador. La investigación fue de tipo experimental siguiendo la metodología propuesta por (Burgos y col., 2022) empleando dos métodos de secado y eligiendo las temperaturas de 45 °C y 55 °C debido a que, para proteger contra sabores desagradables, el grano usado de cervecería BSG (Brewer´s spent grain) debe secarse a temperaturas < 60 °C (Lynch y col., 2016; Terefe, 2022). El muestreo fue aleatorio y por triplicado para cada muestra evaluada.

Curvas de secado

Las curvas de secado se establecieron por diferencia de pesos en una balanza analítica por triplicado para comprobar la variación de humedad (kg de agua / kg total) respecto al tiempo (t). Para la construcción de dichas curvas se tomó el peso inicial de la muestra de bagazo de malta, luego en intervalos de 10 min se procedía a medir nuevamente la muestra para la determinación analítica del contenido de humedad, que se calcula a partir del cambio de peso que haya sufrido el material después de la evaporación del agua absorbida dentro del horno. Se continuó con este procedimiento en el transcurso de 8 a 10 horas, y durante cada medición se realizó agitación manual, ya que como menciona Pacheco, (2022) si el secado se hace de forma estática puede existir el riesgo de formación de hongos en el bagazo.

Determinación del grado de humedad y velocidad de secado

Para la determinación de la humedad y la velocidad de secado, se utilizaron las fórmulas referidas del libro de Treybal, (1997) mencionadas a continuación:

Contenido de humedad en el equilibrio:

Contenido de humedad en Base Húmeda:

Contenido de humedad en Base Seca:

Velocidad de Secado considerando el efecto de encogimiento:

Donde:

Nv: Velocidad de secado (Kg /m2 h).

ms: Masa de secado (Kg).

As: Área de secado (m2).

x: Contenido de humedad (kg/kg).

t: Tiempo (h).

RESULTADOS Y DISCUSIÓN

Resultados de humedad

Los resultados de humedad tanto inicial como final, obtenidos en base a la experimentación realizada por ambos métodos tanto con flujo como sin flujo de aire, se expresan en la Tabla 1.

Tabla 1 Resultados de humedad

| Ensayo | Tipo de secado | Parámetro | Unidad | Valor |

|---|---|---|---|---|

| Día # 1 | ||||

| # 1 (55 °C) | Con flujo de aire | H0 | % | 70,08 |

| Hf | % | 19,73 | ||

| Sin flujo de aire | H0 | % | 70,08 | |

| Hf | % | 64,92 | ||

| Día # 2 | ||||

| # 2 (45 °C) | Con flujo de aire | H0 | % | 75,00 |

| Hf | % | 28,00 | ||

| Sin flujo de aire | H0 | % | 75,00 | |

| Hf | % | 71,83 | ||

H0 = Humedad Inicial; Hf = Humedad Final

En la Tabla 1 se logra observar que durante el tiempo que se efectuó el secado de la malta, el método más favorable resultó ser utilizando un equipo de secado con flujo de aire, puesto que la humedad logró disminuir de una manera más rápida que a comparación de cuando se secó en el equipo sin flujo de aire, lo cual coincide con el proceso de secado realizado por Burgos y col., (2022). Es una investigación basada en la deshidratación de cacao en un equipo de túnel de secado, sin embargo, se aclara también que los procesos suelen diferentes según las condiciones y las materias primas utilizadas. En el caso de otras investigaciones reportadas en la literatura, como la de Alcívar y col., (2016), donde se secó harina de lombriz roja california, los mejores resultados fueron con un equipo sin flujo de aire.

Ferrari y col., (2017) indican que para la utilización del material en húmedo es necesario considerar las condiciones ambientales diversas como la temperatura en las distintas estaciones del año y la humedad ambiente. Tomando en consideración lo antes expuesto, la experimentación se llevó a cabo en Manabí, provincia céntrica de la región litoral del Ecuador, se caracteriza por su clima tropical, de seco a húmedo hacia el centro-sur y su temperatura promedio oscila entre los 24-25°C (Varela y Ron, 2018). El proceso se llevó a cabo en el mes de octubre del 2022, por lo general en esa época del año los valores de la humedad relativa se mantienen inferiores a 80% (Valdiviezo y col., 2021).

Pernía (2023) recomienda que, para este tipo de climas templados una vez producido el bagazo de malta, este debe ser usado lo más pronto posible antes de que transcurran de 2 a 5 días. Situación similar ocurre con el contenido de humedad en la conservación del bagazo de caña, pues su menor densidad aparente, inadvertidamente induce más humedad en el bagazo, lo que lo vuelve más susceptible a un mayor daño (Sharma y col., 2000).

Los resultados finales de humedad sin flujo de aire no se consideran adecuados debido a que no disminuyeron significativamente del porcentaje inicial. En cuanto a los resultados obtenidos con flujo de aire sí se consideran favorables, ya que a 55 °C se obtuvo una humedad del 19,73 %, y a 45 °C un 28 %. Estos resultados fueron similares a los obtenidos por Ferrari y col., (2017) que consiguió un bagazo de malta con humedad inicial de 78 % y al secarlo, este descendió a un 22 % de humedad.

Comparación de curvas de secado

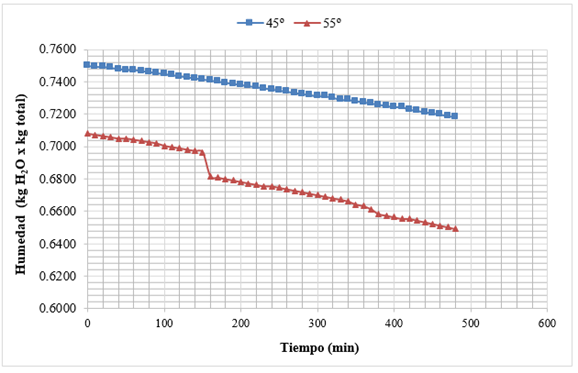

En la Figura 1 y Figura 2 se muestra la comparación de las curvas de secado que representan la humedad con tiempo, tanto con flujo como sin flujo de aire a temperaturas de 45 °C y 55 °C

Al comparar las dos gráficas se puede observar como el secado con flujo de aire mostrado en la Figura 1 alcanza el equilibrio en menor tiempo y exhibe en su comportamiento tres períodos de secado. La etapa inicial que va desde 0 a 50 min donde se presenta el equilibrio, entre las fases gas y líquido pasando luego a un período constante. En el intervalo de 50 a 450 min donde el agua en la superficie se evapora y allí es cuando pasa a ser sustituida por el agua del interior del material, entonces el agua del interior del bagazo se empieza a trasladar a través de los intersticios hacia la superficie cumpliendo con esta secuencia hasta conseguir el equilibrio.

Transcurrido el tiempo en 450 min inicia el período decreciente, donde la humedad del material al verse limitada en su interior ya no puede abastecer al agua que se está evaporando, de modo que el agua superficial se reduce hasta que el sólido consigue finalmente un equilibrio dinámico. Por otro lado, en la figura 2, la curva de secado sin flujo de aire se mantiene en el período constante a pesar del tiempo transcurrido, demostrando que para este método de secado es complicado salir de esta fase pues no disipa por completo el calor de los espacios intersticiales del material.

Como es descrito por la ley de Fick, en la etapa de secado son relevantes las propiedades de velocidad del aire, temperatura y humedad de entrada pues estas gobiernan la cinética de secado, en conjunto con la velocidad de difusión del líquido proporcional al gradiente de concentración (Lehmann y col., 2020).

En la Figura 1 se observa como la temperatura es un parámetro importante en el proceso de secado, debido a que el equipo con flujo de aire con temperatura de 55 °C logra alcanzar en un menor tiempo la fase de equilibrio, disminuyendo el tiempo de operación en 20 min menos que la temperatura de 45 °C. Como lo mencionan (Nochi y col., 2022) donde la temperatura y el tiempo de equilibrio tienen una relación opuesta, ya que a mayor temperatura se tendrá un menor tiempo de equilibrio. Mientras que en la Figura 2 donde se muestra el secado sin flujo de aire, no fue posible evidenciar esta variación ya que no se culminó el proceso. Este fenómeno de la temperatura también es explicado por la ley de Fick, donde el coeficiente de difusión se vuelve directamente proporcional a la temperatura, provocando una transferencia de las moléculas de agua del bagazo en dirección al flujo de aire presente en el horno por efecto del gradiente de concentración.

Comparación de curvas de rapidez de secado

En la Figura 3 y Figura 4 se muestra la comparación de las curvas de rapidez de secado tanto con flujo como sin flujo de aire a temperaturas de 45 °C y 55 °C.

Al comparar los resultados de las curvas de rapidez de secado para el bagazo de malta procesada, es importante destacar que, de acuerdo a los datos analizados, se describen dos mecanismos de secado para los diferentes equipos (con flujo de aire/sin flujo de aire). Esto ayuda a complementar las curvas presentadas en la figura 1 y 2 respectivamente, en donde se describen diferentes comportamientos para el material en análisis, como ya se evidenció existe un mejor comportamiento en la eliminación de la humedad cuando el material es secado en un equipo con flujo de aire y así mismo en el equipo sin flujo de aire el comportamiento cambia, debido a la relación de la composición del agua y su densidad, acrecentada por la cantidad de sólidos disueltos. Tal como menciona Brennan, (2006), conforme el agua se mueve hacia la superficie, arrastra materiales solubles como azúcares y sales, cuando el agua ya se evapora estas sustancias se acumulan en la superficie deshidratada, lo cual impide el secado, este efecto se denomina endurecimiento superficial. Recordando que el líquido presente en el material es una mezcla homogénea de agua y azúcares concentrados del proceso de maceración de la cerveza, de tal manera que dicha eliminación de la humedad evidencia un mecanismo de capilaridad debido a las adherencias del material impidiendo la rápida salida del agua en manera de difusión y esgrimiendo zonas no uniformes, para al final alcanzar un mecanismo homogéneo de capilaridad como lo sugiere Treybal, (1997). Debido a los efectos producidos durante el proceso de secado es necesario emplear aire húmedo el cual, debido a su saturación tiene la propiedad de humectar estas cubiertas impermeables del material seco que disminuye la transferencia de masa a través del producto (Geankoplis, 1998).

CONCLUSIONES

El método de secado influye directamente en la cinética para maltas procesadas, teniendo al equipo con flujo de aire como la mejor opción, por su rapidez y eficiencia en comparación con el equipo sin flujo de aire, ya que la materia prima no logra evaporar el agua por el mecanismo de difusión y la curva de rapidez de secado describe este caso como un mecanismo de capilaridad.

Además y debido a que el material de estudio necesita obligatoriamente aire forzado para disipar el calor en los espacios intersticiales, se recomienda el uso de temperatura a 55 °C, esto en vista de que la misma alcanzó el equilibrio dinámico en un menor tiempo.