Meu SciELO

Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista Cubana de Química

versão On-line ISSN 2224-5421

Rev Cub Quim vol.27 no.1 Santiago de Cuba jan.-abr. 2015

ARTICULOS

Propuesta de un procedimiento para el reciclado del polietileno de alta densidad

Proposal of procedure for the recycling of the high density polyethylene

MSc. Pablo A. Rodríguez-Bruceta, Dr. C. Ángel T. Pérez-Rodríguez, Dr. C. Julio C. Velázquez-Infante

Grupo de Investigación de Materiales y Ambiente, Universidad de Holguín, Holguín, Cuba, pablo@facing.uho.edu.cu; aperez@facing.uho.edu.cu; jcvinfante@yahoo.com

RESUMEN

El trabajo aborda el reciclado del polietileno de alta densidad, debido a la gran utilización en los sectores estatal y no estatal, en el municipio de Holguín. El estudio arrojó que existen dificultades en los métodos de procesamiento y que los productos obtenidos presentan propiedades disminuidas y corta vida útil. Como resultados de la investigación destaca la propuesta de un procedimiento para el manejo ambiental de los desechos plásticos, el cual se valida mediante un experimento. El material reciclado obtenido como resultado de la propuesta presenta una aceptable calidad y se encuentra apto para diferentes usos, lo que fue demostrado mediante su caracterización estructural, térmica y mecánica.

Palabras clave: reciclado, residuos plásticos, caracterización estructural, térmica y mecánica.

ABSTRACT

The investigation deals with the recycling of high density polyethylene, due to its great use for the state sector and private sector in the municipality of Holguín. The study yielded the difficulties in the processing methods, and that the obtained products show diminished properties and shorter useful life. As results of the investigation, a procedure for the plastic waste management is proposed, which has been experimentally validated. The recycled material obtained by the use of the proposal shows acceptable quality, and it is suitable for different uses, what was demonstrated by means of its characterization.

Keywords: recycling, plastic waste, structural characterization, thermal and mechanics characterization.

INTRODUCCIÓN

Reciclar es actualmente una de las acciones más importantes para reducir los impactos producidos por los desechos de materiales poliméricos, y representa una de las áreas más dinámicas en la industria de plásticos. No solo proporciona oportunidades de reducir el uso del petróleo (por cada dos toneladas de plástico que se recicla, se ahorra una tonelada de petróleo), sino que permite disminuir las emisiones de dióxido de carbono y otros químicos al medioambiente. Reciclar puede verse como un ejemplo actual de llevar a cabo el concepto de ecología industrial, si se considera que en un ecosistema natural no hay basura, solo productos [1].

FUNDAMENTACIÓN TEÓRICA

El reciclado de plásticos en Cuba se encuentra en una etapa incipiente. Se focaliza en el reciclado de los propios desechos industriales de empresas transformadoras de plásticos y trabajos investigativos de algunos centros de investigación como las universidades de Holguín, La Habana y Las Villas. Su principal limitación es la no existencia de tecnologías avanzadas para este fin y el reciclado (transformación) que hacen los artesanos.

El reciclado en el municipio Holguín se realiza por mediación de la Empresa de Industrias Locales Varias a través de transformadores, artesanos con máquinas criollas (de confección propia). El número de estos artesanos, luego de las medidas adoptadas para la liberación del trabajo por cuenta propia, aumentó de manera considerable.

MATERIALES Y MÉTODOS

Los materiales de partida fueron polietileno de alta densidad (PEAD-v), en forma de granza, y polietileno reciclado (PE-r2), aportado por los propios artesanos. A partir de la mezcla física de ambos materiales se formó uno nuevo, el PE-r1. La composición de cada uno de estos se describe en la tabla 1.

TABLA 1. COMPOSICIÓN DE LAS PROBETAS

| Nomenclatura | % de material virgen | % de material reciclado |

| PEAD-v | 100 | 0 |

| PE-r1 | 20 | 80 |

| PE-r2 | 0 | 100 |

La validación del procedimiento de reciclado se realizó mediante un diseño experimental, el cual contó con dos variables independientes: el método de procesamiento y la aditivación. Como variable dependiente se tomó el mejoramiento de las propiedades estructurales, térmicas y mecánicas de los plásticos reciclados, las que influyen de forma directa en la calidad de los productos obtenidos a partir de estos materiales. La codificación de cada uno de los experimentos aparece resumida en la tabla 2.

| Materiales | Procedimiento del artesano | Procedimiento propuesto |

| PE-r2 | X1 | X2 |

| PE-r1 | X3 | X4 |

| PEAD-v | X5 | X6 |

El análisis de los efectos de las variables independientes se realizará por comparación entre los diferentes experimentos, tal y como se describe a continuación:

La comparación de los experimentos X1 vs. X2 permite estimar si la variable método de procesamiento afecta significativamente a las propiedades del material reciclado. Como método de control de esta variable se utilizará la comparación de los experimentos X5 vs. X6.

La variable aditivación se puede estimar a partir de la comparación de los experimentos X1 vs. X3

La influencia de la interacción método de procesamiento x aditivación se puede estimar mediante la comparación de los experimentos X1 vs. X4.

En las tablas 3 y 4 aparecen los materiales, reactivos y equipos utilizados en la ejecución del experimento.

TABLA 3. MATERIALES Y REACTIVOS UTILIZADOS EN LA INVESTIGACIÓN

| Materiales y reactivos | Pureza | Marca | País |

| PEAD virgen | 100 | - | España |

| PEAD reciclado | - | - | - |

| Xileno |

|

| China |

| Alcohol absoluto | 100 |

| China |

| Equipos | Precisión | Marca | País |

| Balanza analítica | 0,0001g | Sartorios | China |

| Molino universal | - | Nossen 8255 | Alemania |

| Espectrofotómetro FT-IR | - | Nicolet 6700 | - |

| MFI | ±3 | Ceast | Italia |

| Plancha térmica | - | - | Cuba |

| Calorímetro DSC | - | Perkin Elmer Pyris | - |

| Máquina de inyección | - | - | España |

| Péndulo de impacto Charpy | - | - | Cuba |

| Máquina universal | - | Testometric | Alemania |

Toma de la muestra

Para la toma de la muestra se partió de los 28 artesanos transformadores registrados en la empresa de industrias locales en el año 2011; de ellos, en el momento de la investigación, solo veinte se encontraban en la actividad de transformar plásticos. Por tipo de material: tres artesanos trabajaban con polipropileno, doce con polietileno, dos con policloruro de vinilo y tres no dieron su disposición de contribuir con la investigación.

TABLA 5. MUESTRA DE POLIETILENO

| Transformadores | Masa total (kg) | fm | Muestra |

| 1 | 30 | 0,05 | 1,5 |

| 2 | 50 | 0,05 | 2,5 |

| 3 | 25 | 0,05 | 1,25 |

| 4 | 10 | 0,05 | 0,5 |

| 5 | 60 | 0,05 | 3 |

| 6 | 40 | 0,05 | 2 |

| 7 | 40 | 0,05 | 2 |

| 8 | 20 | 0,05 | 1 |

| 9 | 15 | 0,05 | 0,75 |

| 10 | 20 | 0,05 | 1 |

| 11 | 10 | 0,05 | 0,5 |

| 12 | 30 | 0,05 | 1,5 |

| total | 350 |

| 17,5 |

Para el procesamiento del material se siguió el procedimiento propuesto en este trabajo (anexo).

Clasificación del material

La clasificación se realizó sobre una mesa con las condiciones adecuadas de luz. Para la identificación en los casos dudosos se utilizó el método ensayos a la llama.

Molido

El molido de las muestras de polietileno reciclado se realizó en un molino universal Nossen 8255 de manufactura alemana. Se logró una fragmentación de 5 a 6 mm; se tamizó para eliminar el polvo y las partículas más pequeñas que pudiesen afectar el proceso de fundición, lo que influiría negativamente en el proceso de inyección.

Lavado

El lavado se realizó en un tanque con agitación manual. El proceso de lavado se efectuó dos veces, con lo cual se obtuvo un material limpio de toda suciedad.

Secado

El plástico lavado se escurrió en una malla y luego se secó en una estufa China con ventilación forzada a la temperatura de 60 0C durante 4 h.

Aditivación

El material limpio se mezcló físicamente con un 20% de material virgen; se removió la masa mediante agitación hasta lograr una buena homogenización.

Peletizado

El material aditivado fue procesado en una máquina extrusora criolla, a la cual se le colocó una boquilla con un orificio de 5 mm de diámetro. El enfriamiento del filamento de plástico fundido se realizó por inmersión en un tanque de enfriamiento con agua. Seguidamente, los espaguetis plásticos se cortaron en trozos de 4-5 mm de longitud, tras lo cual se obtuvieron las granzas o pellets. Dicha operación garantiza un tamaño homogéneo de partícula, lo que facilita la subsiguiente etapa de procesamiento.

Preparación de las probetas

Se obtuvieron probetas de los tres materiales (PEAD-v, PE-r1 y PE-r2) mediante dos procedimientos diferentes: (i) el método utilizado por los artesanos y (ii) el método propuesto en esta investigación. A continuación, se realiza la descripción de la obtención de las probetas por cada uno de estos métodos de procesamiento.

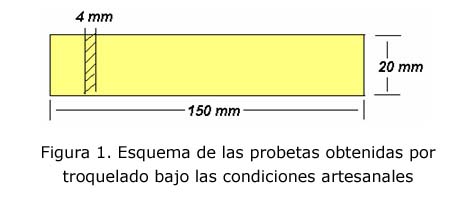

Para estudiar la influencia de las condiciones de procesamiento empleadas por los artesanos, se moldearon placas cuadradas (con dimensiones de largo x ancho x espesor de 150 x 150 x 4 mm) en una máquina de inyección criolla.

Probetas obtenidas bajo las condiciones del método de procesamiento propuesto

TABLA 6. TEMPERATURAS DE TRANSFORMACIÓN

|

| Zona 1 | Zona 2 | Zona 3 |

| Temperatura (0C ) | 150 | 180 | 200 |

RESULTADOS Y DISCUSIÓN

Validación del procedimiento propuesto

Con el objetivo de validar el procedimiento propuesto, se presenta a continuación un análisis detallado, así como la discusión de los resultados obtenidos para cada uno de los experimentos descritos en el apartado anterior. Se muestran y discuten los resultados derivados de la caracterización estructural; se presentan los resultados de la caracterización térmica y mecánica.

Caracterización estructural

Densidad

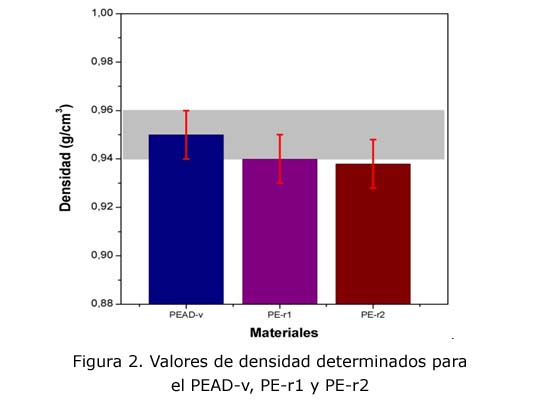

Los valores encontrados de la densidad por el método picnométrico [2] para las muestras de PEAD-v, PE-r1 y PE-r2 se muestran en la figura 2.

La franja horizontal de color gris marca la región correspondiente a los polietilenos de alta densidad. Las barras de color rojo muestran el error experimental (figura 2).

La densidad del PEAD-v se encontró dentro del rango reportado en la literatura para los polietilenos de alta densidad (0.94-0.96 g/cm3) [3], representada en la figura 2 por una franja horizontal de color azul. Respecto al PE-r1 y PE-r2, se encontró que ambos presentaron valores de densidad similares entre sí y, dentro del rango de error experimental, que los valores se situaron sobre el límite inferior de la clasificación como polietilenos de alta densidad. De ese modo, tanto el PE-r1 como el PE-r2 pueden clasificarse como polietilenos de alta densidad. Además, se puede concluir que la adición de un 20 % de PEAD-v no provoca un efecto significativo en la densidad del polietileno reciclado.

Por otra parte, y para fines tecnológicos generales (cuando los objetos son obtenidos desde el fundido empleando condiciones estándares de procesamiento), la densidad del polietileno puede tomarse como una medida del grado de ramificaciones cortas en la cadena polimérica [3]. A mayor densidad, menor es el número de ramificaciones en la cadena del polietileno. Así, resulta razonable concluir que el orden de los materiales en sentido creciente del número de ramificaciones es el siguiente: PEAD-V < PE-r1 < PE-r2.

Índice de fluidez (MFI)

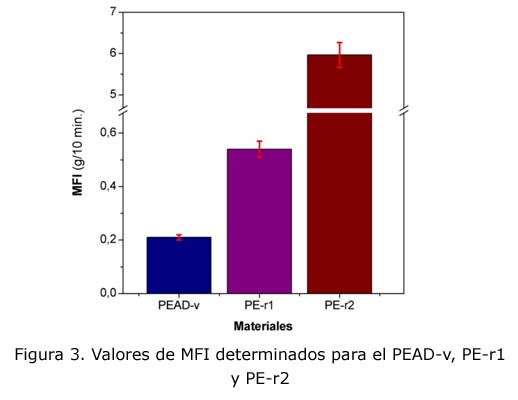

El tamaño molecular (Mw) de los materiales estudiados se evaluó indirectamente a través de la determinación del índice de fluidez (MFI), dada la relación inversa existente entre la fluidez y el M w [4]. En la figura 3 se muestran los valores encontrados de MFI para la granza virgen de polietileno de alta densidad (PEAD-v). Asimismo, se incluyen los valores de MFI de los dos materiales reciclados.

Las condiciones de ensayo de temperatura y carga fueron de 190 °C y 2,16 kg, respectivamente (figura 3).

En la figura 3 se evidencia que las muestras de PE-r1 y PE-r2 tienen mayor fluidez que el PEAD-v, lo que indica que, en los materiales reciclados, probablemente ha ocurrido una reducción del tamaño molecular. Una posible causa de esta reducción en el peso molecular podría ser la acción de las extremas condiciones tropicales (elevado nivel de radiaciones UV, precipitaciones y humedad relativa del aire) durante la vida de servicio. Otra causa probable puede ser el tiempo que estos materiales permanecieron acumulados, como se ha demostrado en estudios previos realizados en nuestro grupo de investigación [5]. Además, durante el reprocesado, el PE-r1 y PE-r2 pueden haber experimentado degradación termo-oxidativa, viéndose incrementado aun más la reducción del peso molecular.

Por otra parte, al comparar los materiales reciclados entre sí, se encontró que el PE-r2 presentó un valor de MFI significativamente mayor que el PE-r1 (figura 3). Esto se debe a que la inclusión del material virgen, de mayor viscosidad, restablece las propiedades reológicas del polietileno reciclado, lo que se traduce en un incremento de la resistencia al flujo y, por tanto, una reducción del MFI. Dicho efecto tiene importantes implicaciones ante una etapa de procesado, debido a que mejora la resistencia del material en el fundido. De ese modo se evita la aparición de defectos en las piezas moldeadas, lo que mejora las propiedades mecánicas del material reciclado.

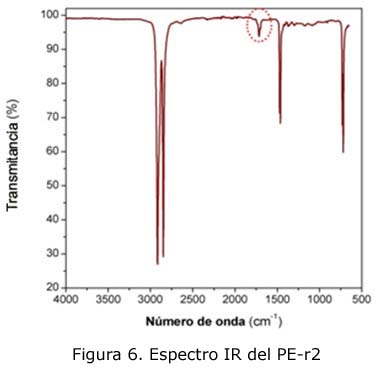

Análisis espectral IR

TABLA 7. POSICIÓN DE LAS PRINCIPALES BANDAS DE ABSORCIÓN PRESENTES EN EL

ESPECTRO IR DEL PEAD-v, SU INTENSIDAD Y SU ASIGNACIÓN

| Posición de las bandas, cm-1 | Intensidad | Asignación |

| 2915 (asimétrica), 2848 (simétrica) | Intensa | Stretching del grupo –CH2– |

| 1472 | Media | Bending del grupo –CH2– |

| 1368 (simétrico) | Débil | Bending del grupo –CH3– |

| 730, 718 | Media | Rocking del grupo –CH2– |

La relación entre las intensidades de dos bandas proporciona una medida de la relación de concentraciones de los dos grupos atómicos que las originan. Por ejemplo, la relación entre la intensidad de la banda 1472 cm-1 (δCH2) a la de la banda de 1368 cm-1 (δCH3-sim) da una medida de la relación de grupos metileno y de grupos metilo. Aplicando esta relación, en la figura 4 queda claro que existe una baja concentración de grupos –CH3–, en comparación con los grupos –CH2–.

La presencia de grupos (–CH3–) en las cadenas poliméricas puede provenir de terminales de cadena y de ramificaciones. En el caso del PE, una elevada concentración de terminales de cadena indica un bajo tamaño molecular, mientras que un elevado número de ramificaciones corresponde a un material de baja densidad. En este caso, la baja concentración de grupos indica que el PEAD-v debe presentar un elevado tamaño molecular y un bajo número de ramificaciones. Estos resultados se encuentran en concordancia con las determinaciones de la densidad y del MFI.

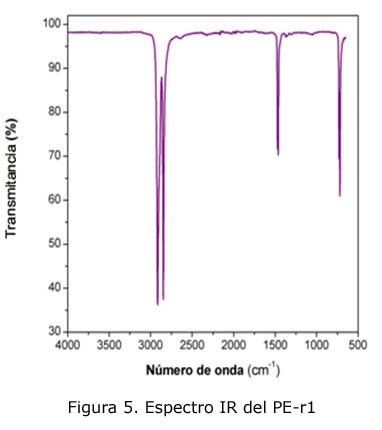

Por otra parte, al comparar los espectros IR del PE-r1 (figura 5) con el del PEAD-v (figura 4) se encuentra que, en el caso del PE-r1, no se aprecian diferencias significativas entre ambos espectros. Lo anterior indica que en el PE-r1, y debido a la inclusión de la fracción del material virgen, los cambios en su estructura química han sido minimizados hasta el punto en que no son observables mediante espectroscopia infrarroja. Por el contrario, en el caso del PE-r2 (figura 6) se aprecia la aparición de una banda a 1 715 cm-1, correspondiente a las vibraciones de estiramiento del grupo carbonilo Vc=o ( ).

).

Caracterización Térmica

La caracterización térmica de los materiales se realizó mediante ensayos de calorimetría diferencial de barrido (DSC). En la figura 7 se muestran los termogramas correspondientes al primer calentamiento para el PE-r1 y PE-r2. Con fines comparativos, se incluye el termograma correspondiente al primer barrido de calentamiento del PEAD-v.

En un ensayo típico de DSC, durante el calentamiento de un polímero se pueden observar tres señales, aparecidas en orden creciente de temperatura como sigue: (i) transición vítrea, (ii) cristalización en frío y (iii) fusión [7]. En este caso, la señal correspondiente a la transición vítrea no se observa debido a que para el polietileno ocurre a la temperatura aproximada de -20 °C [8], fuera del rango de ensayo utilizado (30-180 °C). Asimismo, previo al proceso de fusión no se observa ninguna señal exotérmica, lo que indica que las muestras no cristalizan en frío. Por tanto, se puede concluir que las muestras han desarrollado la máxima cantidad de cristales posibles [9].

En la figura 7 se puede observar una señal exotérmica a temperaturas de 122 °C, 127 °C y 129 °C para el PEAD-v, PE-r1 y PE-r2, respectivamente, asociadas al proceso de fusión de las cristalitas del polietileno. La posición de la señal de fusión se encuentra determinada por el tamaño y la perfección de los cristales [10]. Los polímeros con cadenas más regulares o de menor tamaño molecular son capaces de formar los cristales de mayor espesor lamelar (i.e. tamaño cristalino). En este caso, la presencia de cadenas de menor tamaño molecular en los materiales reciclados, como se determinó mediante los ensayos de MFI, les permite formar cristales de mayor tamaño y, por tanto, presentar valores de temperatura de fusión superiores al del PEAD-v.

Por otra parte, la intensidad de la señal de fusión (área correspondiente a la curva de fusión) en los materiales reciclados es mayor que en el PEAD-v. Esta diferencia se debe a que los materiales reciclados, debido al menor tamaño molecular de sus cadenas, son capaces de desarrollar una población cristalina mayor que el PEAD-v. Asimismo, al comparar PE-r1 y PE-r2, se aprecia que la adición de un 20 % de material virgen reduce la señal de fusión, lo que acerca el comportamiento térmico del PE-r1 al del PE virgen.

Caracterización mecánica

La caracterización mecánica se realizó, primeramente, mediante ensayos de tracción uniaxial [11, 12]; para lo que se siguió un diseño experimental que constó de dos variables independientes: (i) método de procesamiento y (ii) aditivación. Ello permitió elegir las condiciones de procesamiento que conducen a un material reciclado con mejores propiedades mecánicas.

En una segunda etapa se procedió a la realización de ensayos de impacto. Para lo cual se utilizaron probetas moldeadas y las condiciones de procesamiento óptimas encontradas a partir de los ensayos a tracción.

Ensayos de tracción uniaxial

A partir de las curvas carga-deformación se determinaron los valores de las propiedades mecánicas evaluadas para los tres materiales estudiados (PEAD-v, PE-r1 y PE-r2). Dichos resultados incluyen la determinación del módulo de elasticidad (E), la tensión de cedencia (δy) y la deformación a rotura (εb), los que aparecen resumidos en la tabla 8.

TABLA 8. PROPIEDADES MECÁNICAS DEL PEAD-v, PE-r1 Y PE-r2, CONFORMADOS MEDIANTE EL MÉTODO UTILIZADO

POR LOS ARTESANOS Y MEDIANTE EL MÉTODO PROPUESTO POR EL INVESTIGADOR, DETERMINADAS A 50 mm/min

| Propiedades | PE-r2 | PE-r1 | PEAD-v | |||

| X1 | X2 | X3 | X4 | X5 | X6 | |

| E (GPa) | 0.5 ± 0.2 | 0.9 ± 0.1 | 0.7 ± 0.2 | 0.9 ± 0.1 | 0.8 ± 0.1 | 1.0 ± 0.1 |

| δy (MPa) | 7.3 ± 0.4 | 10.3 ± 0.7 | 9.2 ± 0.5 | 12.2 ± 0.7 | 13.4 ± 1.0 | 15.9 ± 0.3 |

| εb (%) | 12 ± 9 | 59 ± 10 | 115 ± 10 | - | 130 ± 17 | - |

Influencia del método de procesamiento

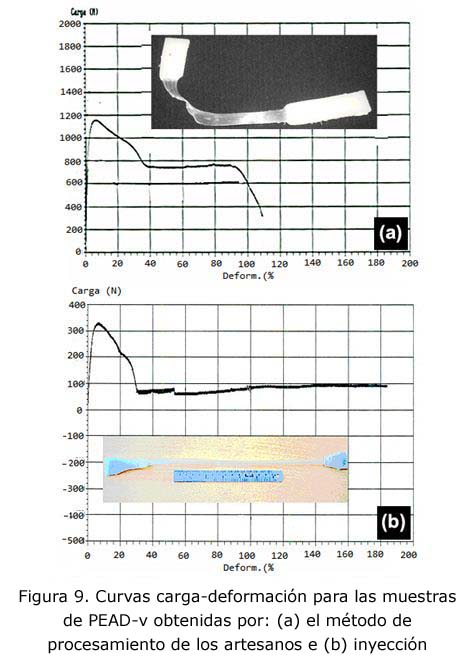

La influencia del método de procesamiento se evaluó mediante la comparación de las curvas carga-deformación (F-e) para las probetas de PE-r2, obtenidas mediante el método utilizado por los artesanos, figura 8(a), con las obtenidas mediante inyección, figura 8 (b). Resulta evidente que el método de procesamiento afecta significativamente el comportamiento mecánico del PE-r2. Las probetas obtenidas mediante el método utilizado por los artesanos, figura 8(a) presentan una menor tensión de cedencia (δy), son más flexibles y su rotura ocurre a deformaciones significativamente menores que las probetas obtenidas mediante inyección (figura 8 (b)).

El cambio del método de procesamiento utilizado por los artesanos por el método de inyección, provocó que δy, el módulo de elasticidad (E) y, sobre todo, la deformación a rotura (eb) (tabla 8) experimentaran un incremento de aproximadamente un 80, 40 y 390 %, respectivamente. Las muestras post-mortem de probetas del PE-r2 evidencian con claridad estas diferencias. Así, las que se obtienen por el método artesanal mostraron un comportamiento frágil, sin señal de que ocurriera cedencia y con presencia de crazes (figura 8(a)), mientras que las muestras obtenidas por inyección presentaron un comportamiento mucho más dúctil, caracterizado por cedencia por cizalladura localizada con formación de cuello (figura 8 (b)).

Adicionalmente, y con el fin de corroborar el efecto provocado por el método de procesamiento, se obtuvieron probetas del PEAD-v, material que no ha experimentado degradación. Se encontró que, independientemente del método de procesamiento seguido, las muestras de PEAD-v presentan un comportamiento dúctil. No obstante, cuando se utiliza el método empleado por los artesanos, las propiedades mecánicas del PEAD-v se vieron disminuidas, lo que se evidencia fundamentalmente en la deformación a rotura. Las probetas obtenidas mediante el método artesanal fallaron durante el ensayo, mientras que las obtenidas por inyección alcanzaron la máxima extensibilidad de la máquina universal de ensayos sin que se fracturaran.

Influencia de la aditivación

Debido a las pobres propiedades mecánicas del PE-r2 procesado mediante el método utilizado por los artesanos, se procedió a su aditivación con un porcentaje de polímero virgen, lo que dio lugar a la obtención de un nuevo material (PE-r1). Esta es una posible alternativa para mejorar las propiedades de un plástico reciclado.

La adición de un 20 % de polímero virgen produjo una mejora en el comportamiento mecánico, como puede apreciarse al comparar las curvas carga-deformación (F-e) para las muestras de PE-r2, figura 8(a) y PE-r1, figura 10(a), caracterizados por la recuperación del comportamiento dúctil observado en el PEAD-v (figura 9(a)). Es válido recordar que, en ambos casos, las probetas fueron obtenidas bajo las peores condiciones de procesamiento, es decir, por el método artesanal.

En cuanto a las propiedades mecánicas, el mayor efecto provocado por la aditivación fue el incremento de aproximadamente 8,5 veces la deformación a rotura. Respecto al módulo de elasticidad y a la tensión a cedencia, el incremento fue mucho menos marcado; el primero fue encontrado dentro del rango del error experimental.

Visto el efecto positivo que sobre el comportamiento mecánico ejercen el método de inyección y la aditivación, se procedió al estudio de la interacción de ambas variables independientes, tal y como se describe a continuación.

Influencia de la interacción "método de procesamiento x aditivación"

Para analizar la influencia de la interacción método de procesamiento x aditivación, se inyectaron probetas de PE-r1 con el material aditivado. En la figura 10(b) se presenta, a modo de ejemplo, una de las curvas F-e obtenidas para las muestras de PE-r1 moldeadas por inyección.

La influencia de la interacción método de procesamiento x aditivación resultó notoria, lo que se evidenció por la aproximación del comportamiento y las propiedades mecánicas del PE-r1 (figura 10(b)) a las del polímero virgen puro, el PEAD-v (figura 9(b)) y tabla 8).

Ensayos de impacto Charpy

Los ensayos de impacto Charpy se realizaron sobre probetas con geometría de barra prismática; para ello se utilizó un equipo de tipo pendular. Las probetas fueron entalladas en una etapa previa a la realización de los ensayos de impacto.

En un ensayo típico de impacto de un material plástico se suelen observar dos tipos de fractura: de forma frágil y de forma dúctil. En el primer tipo, la grieta se propaga con muy poca deformación en su vértice, lo que da lugar a superficies lisas desde el punto de vista macroscópico. En este caso, la mayor parte de la energía acumulada en la muestra se emplea para la propagación de grieta. En el segundo tipo, por el contrario, la grieta se propaga como consecuencia del intenso campo de deformación plástica presente en su vértice, por lo cual una cantidad importante de la energía del proceso de fractura se emplea para alcanzar dicha deformación. Este tipo de comportamiento corresponde a una fractura dúctil.

El PE-r2 presentó un comportamiento esencialmente frágil; ocurrió la fractura total de la probeta. Esto puede deberse a que, producto de la reducción del peso molecular, ha ocurrido una pérdida de enredos moleculares, lo que disminuye la capacidad de deformación de la red polimérica.

Por su parte, el PE-r1 mostró claros signos de deformación plástica, caracterizada por una superficie de fractura rugosa con presencia de hilillos. Este comportamiento se asemeja al del PEAD-v, el cual presentó una rotura parcial con un elevado nivel de deformación plástica, caracterizada por la aparición en la zona de proceso de la fractura de una estricción o cuello.

La resistencia al impacto Charpy, RC, se determinó mediante la siguiente expresión (ecuación 1):

Los valores de resistencia al impacto Charpy, RC, determinados según la ecuación (1), fueron de 41 J m-2 para el PE-r2 y de 62 J m-2 para el PE-r1. En comparación con el PEAD-v (RC de 149 J m-2), ambos materiales reciclados presentan valores menores de resistencia al impacto Charpy. No obstante, la aditivación con un 20 % material virgen representó un incremento en la RC de aproximadamente un 50 %, lo cual constituye una mejora significativa de la ductilidad del PE reciclado.

CONCLUSIONES

Se comprobó que el procedimiento propuesto puede realizarse sin necesidad de grandes transformaciones tecnológicas.

Los ensayos de caracterización estructural y térmica demostraron que el polietileno reciclado ha experimentado degradación, lo que se evidenció por un incremento significativo de la fluidez y la aparición en el espectro IR de bandas correspondientes al grupo carbonilo, resultante de la oxidación de las cadenas de PE.

El estudio de la influencia en el comportamiento mecánico del PE de las variables independientes método de procesamiento, aditivación, demostró que:

El método utilizado por los artesanos reduce, significativamente, las propiedades mecánicas de los materiales, lo que repercute de forma negativa en las cualidades de los artículos moldeados mediante esta vía de procesamiento.

La aditivación con un 20 % de material virgen permite incrementar las propiedades mecánicas del polietileno reciclado, pero para conseguir equipararlas a las de su resina virgen, además, es necesario controlar las condiciones de transformación de forma estricta.

REFERENCIAS BIBLIOGRÁFICAS

1. HOPEWELL, J.; DVORAK R.; NOSIER, E. "Plastics recycling: challenges and opportunities", Phil. Trans. R. Soc. B., 2009, 364, 2115–2126.

2. OFICINA NACIONAL DE NORMALIZACIÓN, Plásticos Métodos para determinar la densidad de plásticos no celulares Parte 1: Método de inmersión, método del picnómetro líquido y método de valoración, NC ISO 1183-1, La Habana, 2006.

3. MASPOCH, M. L., et al., "Influence of processing on ethylene-propylene block copolymers: Structure and mechanical behavior", Journal Of Applied Polymer Science, 2004. 93 (6), 2866-2878.

4. OFICINA NACIONAL DE NORMALIZACIÓN, Plásticos Determinación del índice de fluidez de materiales termoplásticos en masa (IFM) y en volumen (IFV), NC-ISO 1133, La Habana, 2008.

5. VELÁZQUEZ INFANTE, J. C.; PÉREZ RODRÍGUEZ, A., "Envejecimiento ambiental en condiciones tropicales de materiales termoplásticos: cambios en la estructura y las propiedades", en Actas de documentos del IX Simposio Latinoamericano de Polímeros y del VII Congreso Iberoamericano de Polímeros (Valencia 11-16 julio de 2004), Valencia, Universitat Politècnica de València, 2004.

6. SCHULZ BECKER, Pablo C.; LESLIE ALAN, Alfredo; RUBIO, Estela, Espectroscopía infrarroja, Guadalajara, Ed. Universidad de Guadalajara, 1993, ISBN 978-968-895-397-6.

7. WUNDERLICH, B. Thermal analysis of Polymeric Materials, Berlin, Ed. Springer, 2005, ISBN 978-3-540-26360-9.

8. BRYDSON, J. A. Plastics Materials, 7th ed., Oxford, Ed. Butterworth Heinemann, 1999, ISBN 978-0-750-64132-6.

9. MENCZEL, J. D.; PRIME, R. B, Thermal analysis of Polymers: Fundamentals and Applications. New Jersey, Ed. John Wiley & Sons, 2009, ISBN 978-0-471-76917-0.

10. FLORY, P. J., "The configuration of Real Plymer Chains", The Journal of Chemical Physycs, 1949, 17 (3), 303-310.

11. OFICINA NACIONAL DE NORMALIZACIÓN, Plásticos Determinación de las propiedades en tracción Parte 1: Principios generales (ISO 527-1:1993, IDT), NC ISO 527-1, La Habana, 2003.

12. OFICINA NACIONAL DE NORMALIZACIÓN, Plásticos Determinación de las propiedades en tracción Parte 2: Condiciones de ensayo de plásticos para moldeo y extrusión (ISO 527-2:1997, IDT), NC ISO 527-2, La Habana, 2005.

Procedimiento para el manejo ambiental de los residuos plásticos en el municipio de Holguín.

1. Selección y separación manual:

a) Separar los termoestables de los termoplásticos.

b) Clasificar los termoplásticos en PET, PEAD, PEBD, PP, PVC y otros; utilizar código que debe aparecer en el fondo del envase.

c) Separar los envases que provienen de sustancias tóxicas.

d) Cada tipo de plástico se dividirá por color y, preferiblemente, de acuerdo a su abundancia por artículos y envases de los que provienen.

e) Separar las tapas de los envases, pues generalmente no son del mismo material.

2. Lavado y secado preliminar:

Se debe realizar en dos fases: en la primera fase se separa en el lavado la suciedad poco adherida, por ejemplo, arena o piedras, y se realiza con agua en lavaderos o balsas. La suciedad fuertemente adherida, como tintas, etiquetas de papel, incluidos adhesivos, no se elimina en el proceso de lavado y por ello es que, generalmente, se tiene que eliminar de forma manual antes de la trituración. Es necesario realizar un secado para evitar que al moler las partículas más pequeñas se adhieran entre sí, lo que dificulta la operación del molido.

3. Molinado:

Este proceso se realizará con un molino de cuchillas, el cual convierte el material en gránulos; puede ser en dos etapas. En la primera etapa se realiza una molienda gruesa (reducción de tamaño hasta 15 mm). Seguidamente, en una segunda etapa se procede a una molienda fina (reducción de tamaño hasta 8 mm).

4. Tamizado:

Cuando se trabaja con residuos muy degradados es aconsejable realizar un tamizado para separar el polvillo compuesto generalmente de la fracción más degradada (capa externa del plástico), del resto más grueso; ambos deben ser tratados de forma diferente durante su transformación.

5. Lavado:

Consta de etapas de lavado por medio de agitadores mecánicos (tanques provistos de agitación) que a la salida pueden llevar acoplada una centrífuga para eliminar el agua, en dependencia del nivel de suciedad. Esta etapa se puede duplicar o triplicar; es posible agregar algún agente tensioactivo para facilitar el desprendimiento de la suciedad. Generalmente, en el fondo de los tanques de lavado quedan partículas más pesadas, como metales, arena, etcétera.

6. Secado:

El secado se puede realizar por escurrimiento en mallas, al sol o en flujo de aire caliente. Después del proceso de limpieza, los plásticos se denominan hojuelas limpias o granulado limpio.

7. Aditivación:

Las hojuelas limpias se mezclan físicamente con un 20 % de material virgen; se remueve la masa mediante agitación hasta lograr una buena homogenización.

8. Peletizado:

El material aditivado debe fundirse y pasarse a través de una boquilla para tomar la forma de espagueti, enfriarse en un baño de agua. Una vez frío es cortado en trozos pequeños llamados pellets. Para esto se puede utilizar una máquina extrusora para plásticos.

9. Transformación:

Recibido: 05/07/2014

Aceptado: 19/08/2014

MSc. Pablo A. Rodríguez-Bruceta, Grupo de Investigación de Materiales y Ambiente, Universidad de Holguín. Holguín, Cuba, pablo@facing.uho.edu.cu