Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Cubana de Química

versión On-line ISSN 2224-5421

Rev Cub Quim vol.28 no.1 Santiago de Cuba ene.-abr. 2016

ARTICULOS

Obtención de cerámica estructural por sinterización reactiva con materia prima nacional

Obtaining of structural ceramic for sinterización reactivates with national raw material

Lic. Julio Frades-de-la-NovalI, Ing. Eduardo Sánchez-HernándezI, Ing. Antonio J. Linares-AlfonsoI, Lic. Abdel Casanova-GómezII, Tec. Niria Solís-EscalonaI

ICentro de Investigaciones Metalúrgicas, La Habana, Cuba, julio.frades@magcime.cu

IICentro de Investigaciones para la Industria Minerometalúrgica, La Habana, Cuba, abdel@cipimm.minem.cu

RESUMEN

En el trabajo se presentan los parámetros de obtención de cerámica estructural por sinterización reactiva; para ello primeramente se hace la caracterización química y de fase por difracción de rayos X (DRX) de las materias primas a utilizar, se fundamenta teóricamente la composición de la materia a utilizar; se realiza el estudio de prensabilidad y con sus resultados se realiza el estudio de sinterabilidad, obteniéndose los parámetros óptimos mediante diseño experimental, utilizando como función respuesta, tanto la porosidad final como la propiedad mecánica de flexión. Igualmente se evidencian las fases obtenidas por DRX después de la sinterización, verificándose la hipótesis propuesta. Se encuentra también que con ambas funciones se logra llegar a un óptimo.

Palabras clave: cerámica estructural, mullita, sinterización reactiva.

ABSTRACT

In this paper the parameters of obtaining of structural ceramic are presented by reactive sinterizatión, chemical characterization and phase by DRX is made firstly of the matters cousins to use, it is based the composition of the matter theoretically to use, we are carried out the press ability study and with their results we are carried out the sinter ability study being obtained the good parameters by means of experimental design using as function answer, as much the final porosity as the mechanical property of flexion. Equally the phases are evidenced obtained by DRX after the sinterization being verified the proposed hypothesis. We are also that with both functions it is possible to arrive to a good one.

Keywords: structural ceramic, mullite, reactive sinterization.

INTRODUCCIÓN

El desarrollo de los materiales cerámicos avanzados es impulsado en la actualidad por el empleo de estos materiales en el diseño de protecciones, para la industria aeronáutica donde la protección de cabinas de aviones y de asientos de helicóptero está frecuentemente basada en materiales cerámicos. El empleo de estas protecciones en carcasas de motores ante el posible fallo de un alabe de turbina es también objeto de estudio en la actualidad.

Existen diversos materiales que pueden ser usados para cumplir los requisitos de protección. Los metales son generalmente adecuados y su costo es razonable, pero su alta densidad constituye una desventaja, el uso de materiales cerámicos está limitado por su fragilidad, cuando ellos se hacen astillas a causa de su alta dureza, por lo que se recurre a la unión de ambos. Así la combinación del peso ligero y alta dureza de las cerámicas con la ductilidad de los materiales metálicos es llamada protección mixta.

Teniendo en cuenta lo anterior el objetivo del presente trabajo es la obtención de material estructural que evidencie propiedades físicas y de fase.

La reacción en fase sólida de la mulitización se refleja en la ecuación 1:

El proceso de la transformación térmica de compuestos naturales y sintéticos en mullita es, a menudo, marcado como proceso de mulitización y ello está influenciado por varios factores, tales como la composición de la mezcla y la preparación de los componentes básicos portadores de alúmina y sílice [1-3].

De acuerdo con la materia prima con que se cuenta, pueden existir agentes aceleradores o dopantes de este proceso, así tenemos que los óxidos de metales alcalino térreos como el calcio y magnesio actúan como fundentes, mientras que el óxido de hierro y el óxido de titanio actúan como dopantes, aunque refuerzan la densificación de la mulita debido a la fase vítrea, siendo las temperaturas de máxima mulitización del orden de los 1 650 ºC [4].

MATERIALES Y MÉTODOS

La primera etapa del trabajo consistió en preparar las materias primas empleadas. Las materias primas fueron muestreadas en el taller de cerámica del Rincón en cantidad de 5 kg por cada una, las que fueron secadas a 110 0 C en estufa por 2 h. Seguidamente se procede a la molienda, en este caso en un molino de bolas a escala de laboratorio, con una relación masa-bola 1-3, por espacio de 40 h, hasta obtener una granulometría < 56 micras.

El análisis elemental para caracterizar las materias primas desde el punto de vista químico, se llevó a cabo mediante la técnica de plasma inducido acoplado, del inglés Inducted Coupled Plasma (ICP), que es más sensible para elementos refractarios que la Absorción Atómica. Este ensayo se realizó en el Centro de Investigaciones para la Industria Minero Metalúrgica (CIPIMM) así como además se llevaron a cabo los registros de difracción de rayos X (DRX).

Sinterizado [5, 6]

De acuerdo con los diagramas de fase de ambos materiales, se seleccionaron dos temperaturas 1585 -1590, y se llama sinterización reactiva pues el objetivo es la obtención de mullita a partir de sus precursores alúmina y sílice, y según el diagrama a estas temperaturas se está próximo al punto de fusión por lo que se está en presencia de una sinterización en fase liquida.

Las propiedades físicas determinadas después del sinterizado fueron la absorción de agua y la resistencia a la flexión.

Análisis de absorción de agua

Este análisis se lleva a cabo con la finalidad de determinar la porosidad real del compacto sinterizado. El método utilizado cumple con la norma ISO 10545-3 1995 [7].

Ensayo de resistencia a la flexión

Con el objetivo de determinar las propiedades mecánicas, se realizaron los ensayos de flexión mediante la norma ISO 14704-2008 [8].

Análisis de fase

Los difractogramas se realizaron por el método de polvo y se registraron en un equipo Philips modelo PW - 1710 con los parámetros de operación reportados en la tabla 1.

TABLA 1 PARÁMETROS DE OBTENCIÓN DEL REGISTRO DRX

| Goniómetro | vertical |

| Sistema de focalización | Bragg-Brentano |

| Radiación Kα | Fe |

| Filtro | Mn |

| Diferencia de potencial aplicada | 30 kV |

| Corriente anódica | 20 mA |

| La calibración del equipo se chequea con patrón externo | Silicio |

| Registro angular | 6-800 ( 2Θ) |

Todos los difractogramas se registraron según variante de medición punto a punto; paso angular de 0,050(2Θ), a un tiempo de medición en cada posición angular de 3 segundos.

Los resultados numéricos de intensidades relativas y ángulos de difracción se convirtieron en difractogramas continuos con el empleo del programa "Origin 7.0" . Las distancias interplanares se determinaron con el programa Ttod para PC. El análisis cualitativo de fases se realizó con la utilización de la base de datos PCPDFWIN; versión 1.30, JCPDS-ICDD/2002, compatible con Windows 98 para Office 2000.

RESULTADOS Y DISCUSIÓN

La tabla 2 muestra la densidad aparente y picnométrica de las materias primas.

TABLA 2. DENSIDAD APARENTE Y PICNOMÉTRICA DE LAS MATERIAS PRIMAS

| Materias primas | Densidad aparente promedio g/cm3 | Densidad picnométrica promedio g/cm3 |

| Arcilla Arroyo de Mantua | 0,381 | 2,609 |

| Arcilla Moja Hueva | 0,649 | 2,526 |

| Caolín gris | 0,266 | 2,694 |

| Alúmina | 0,770 | 3,784 |

| Arena Sílice | 1,425 | 2,762 |

| Corindón | 2,9 | 4,1 |

| Carbonato de calcio | 0,60 | 2,7 |

La tabla 3 muestra la composición química de las materias primas, expresadas en por ciento y las fases presentes.

TABLA 3. COMPOSICIÓN QUÍMICA DE LAS MATERIAS PRIMAS(%)

| Materias Primas | SiO2 | Al2O3 | Fe2O3 | TiO2 | CaO | K2O | MgO |

| Arcilla Arroyo de Mantua | 60,42 | 23,25 | 4,39 | 0,55 | 0,15 | 1,59 | 0,82 |

| Arcilla Moja Hueva | 73,72 | 10,38 | 5,91 | 0,34 | 0,33 | 0,77 | 0,59 |

| Caolín gris | 56,22 | 32,16 | 1,33 | 0,57 | 0,03 | 1,72 | 0,45 |

| Alúmina, Corindón, Arena Sílice | Todas con 99 % de pureza | ||||||

| Materias primas | Fases (fórmula química) | ||||||

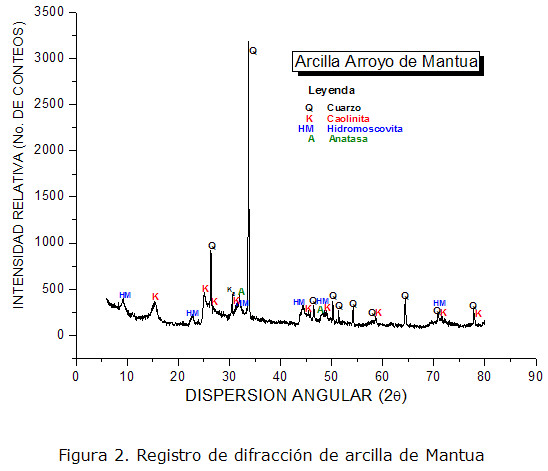

| Arcilla Arroyo de Mantua | Cuarzo (SiO2) Caolinita (Al2Si2O5(OH)4 ) Anatasa (TiO2) Moscovita Al2(Si 3 Al) O10(OH)2K | ||||||

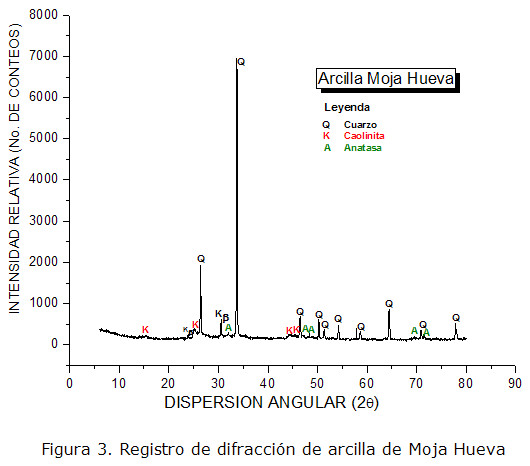

| Arcilla Moja Hueva | Cuarzo (SiO2) Caolinita (Al2Si2O5(OH)4 ) Anatasa (TiO2) | ||||||

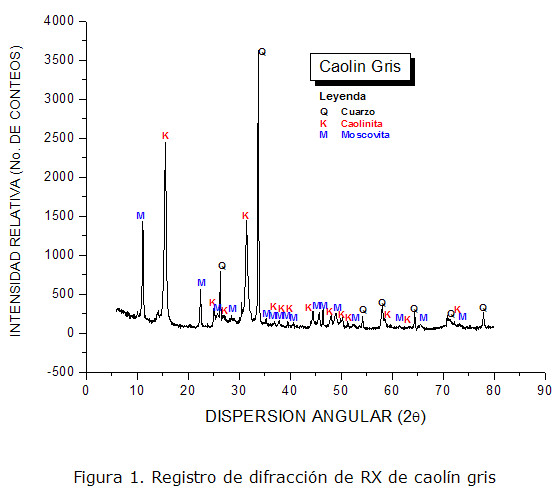

| Caolín gris | Cuarzo (SiO2) Caolinita (Al2Si2O5(OH)4) Anatasa (TiO2) no se percibe como señal pero esta presente en la composición química Moscovita Al2(Si3Al)O10(OH)2K | ||||||

Las fases de cada una de las arcillas se muestran en los respectivos registros de DRX que se presentan en las figuras 1-3.

La composición de la mezcla de estudio se muestra en la tabla 4, así como su relación alúmina sílice que resulta ser la estequiométrica.

TABLA 4. COMPOSICIÓN DE LA MEZCLA EN ESTUDIO

| Composición | % |

| Alúmina | 25 |

| Corindón | 20 |

| Arroyo Mantua | 25 |

| Moja hueva | 10 |

| Caolín | 10 |

| Sílice | 10 |

| Relación sílice - alúmina | |

| SiO2 | 36 |

| Al2O3 | 55 |

Esta mezcla fue preparada a partir de la pesada de cada una de las materias primas beneficiadas. Las características físicas de la mezcla se presentan en la tabla 5.

TABLA 5. DENSIDAD APARENTE Y PICNOMÉTRICA DE LA MEZCLA

| Mezcla | Densidad aparente | Densidad aparente | Densidad picnométrica |

| Mezcla 1 | 0,735 | 0,830 4 | 3,187 8 |

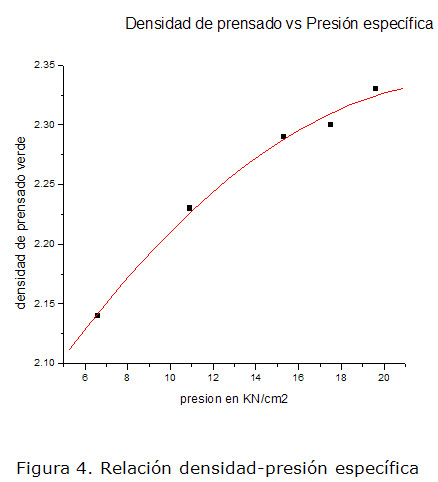

Se realizó el estudio de prensabilidad a la mezcla 1, cuyos resultados se reflejan en los gráficos de la figura 4 y 5.

Al aumentar la presión específica, aumenta la densidad de prensado verde hasta un punto de inflexión en que no aumenta más, mientras que la porosidad se comporta a la inversa, por tanto, lo que se busca con este estudio es lograr un compacto con suficiente resistencia para su manipulación posterior. En la tabla 6 se resumen los datos de los resultados experimentales.

TABLA 6. RESUMEN DE LOS RESULTADOS EXPERIMENTALES EN VERDE DE MEZCLA

| Presión específica | Densidad verde | Porosidad |

| 6,59 | 2,14 | 32,87 |

| 10,9 | 2,23 | 30,04 |

| 15,32 | 2,29 | 28,16 |

| 17,5 | 2,3 | 27,85 |

| 19,6 | 2,33 | 26,91 |

Estudio de sinterabilidad

En la tabla 7 se muestran las propiedades físicas de las muestras sinterizadas.

TABLA 7. PROPIEDADES FÍSICAS DE LAS MUESTRAS SINTERIZADAS

| Temperatura de sinterización | Densidad | Porosidad | Absorción de agua | Resistencia a la flexión |

| 1 585 (1h) | 2,342 | 26,516 | 0,337 | 56,23 |

| 1 585 (2h) | 2,372 | 25,590 | 0,019 | 56,65 |

| 1 590 (1h) | 2,325 | 27,07 | 5,42 | 70,54 |

| 1 590 (2h) | 2,345 | 26,44 | 6,32 | 72,13 |

Análisis del diseño experimental

Se utilizó como herramienta el programa de diseño desarrollado en el CIME. Se tomaron como datos cinco réplicas para una matriz de 22, utilizando como variables temperatura de sinterización y tiempo de retención; para ello se planteó la matriz experimental.

Empezando con la mezcla 1, la matriz de experimentos es como sigue:

Experimento 1 158 5 ºC 1 h, Experimento 2, 159 0 ºC 1 h, Experimento 3, 158 5 ºC 2 h, Experimento 4, 159 0 ºC 2 h

Datos de porosidad

Experimento 1: 26,51; 26,02; 26,19; 26,75; 26,22; Experimento 2: 24,99; 25,83; 25,41; 24,53; 24,19; Experimento 3: 25,59; 26,24; 25,21; 25,83; 24,86; Experimento 4: 23,77; 23,78; 24,06; 23,48; 24,55.

Estimado de varianza del error puro: Sg2= 0,233 2; T = 16. Calculando la t teórica (t student (95 %)=1,746); Tj1=104,483 0; Aj1=25,225 2; Tj2= -3,176 1; Aj2 = -0,766 8; Tj3 = -1,819 2; Aj3 = -0,439 2; Tj4 = -0,386. Los coeficientes que resultaron significativos fueron Aj1, Aj2, Aj3, ello implica que son significativos los coeficientes de las dos variables así como su interacción, por tanto, L= 3. La varianza de adecuación: Sad2 = 0,173 7, F calculado= 0,745 12; F Fischer teórico < 1, (6,95%) = 4.49.

Modelo adecuado

Para un valor mínimo de porosidad de 20 % se logra un óptimo de 1 600 ºC, tiempo de 3 h de retención.

Se utilizó otra función como son los resultados del ensayo de flexión. En este caso se resume:

Experimento 1, 158 5 ºC 1h; Experimento 2, 159 0 ºC 1 h; Experimento, 1 585 ºC 2 h; Exp. 4, 1 590 ºC 2 h.

Datos de flexión

Experimento 1: 57,98; 57,56; 55,67; 54,27; 55,67; Experimento 2: 67,60; 74,39; 70,23; 68,37; 70,54; Experimento 3: 58,46; 58,53; 56,18; 54,23, 55,88; Experimento 4: 74,58; 71,63; 69,50; 70,94; 73,99

Estimado de varianza del error puro: Sg2= 4,287 2, T = 16; calculando la t teórica (t student (95 %)=1,746); Tji= 61,631 7; Aji= 63,81; Tj2= 7,115 5; Aj2 = 7,367; Tj3 = 0,56; Tj4 = 0,356 4. Los coeficientes que resultaron significativos fueron aj1, aj2, implica que son significativos los coeficientes de las dos variables, no así su interacción, por tanto L= 2.

La varianza de adecuación: Sad2 = 4,748 8, F calculado = 1,107 54, F Fischer teórico < 1, (6,95%) = 3.63.

Modelo adecuado

El óptimo para un máximo de flexión de 100 MPa se llega a 1 600 ºC, 1,5 h, esto coincide en parte con el diseño planteado para la porosidad.

Análisis de fase

La composición de fases de las muestras es la misma, la diferencia radica en la cantidad presente de cada una. Las fases son Mullita, Corindón y Anortita, como se puede ver en los difractogramas (figura 6 y la tabla 8).

Las muestras presentan abundante Mullita (aproximadamente 70 %), y en menor cantidad corindón (15 %), mientras que exhiben poca Anortita (10 %).

TABLA 8. FASES PRESENTES EN LOS MATERIALES

| No. PDF | Compuesto | Fórmula Química |

| 74-2419 | Mullita | Al2.3 Si0.7 O4.85 |

| 76-0144 | Corindón | Al2 O3 |

| 20-0528 | Anortita | (Ca , Na ) (Al , Si )2 Si2 O8 |

De acuerdo con los valores de presión escogidos, se logran densidades en verde mayores de 2 g/cm3. En cuanto al sinterizado en las condiciones que se hicieron los experimentos 1 585 y 1 590 ºC se logran relativamente altas resistencias a la flexión, cuyos diseños experimentales para las funciones de respuestas de porosidad y flexión dan como resultado que debemos aumentar la temperatura hasta 1 600 ºC, y aumentar el tiempo de retención hasta 3 h para lograr porosidades en el orden de 20 % y ensayos de flexión del orden de 100 MPa.

En los registros de DRX, la presencia de mulita con alta intensidad indica que la reacción de mulitización fue efectiva, sin embargo la presencia de anortita en los registros está indicando la alta reactividad que tiene la presencia de óxido de calcio en las arcillas que se utilizaron frente a la alúmina y la sílice mediante la reacción representada por la ecuación 2:

Al igual que la presencia de óxido de hierro y titanio [4], se ejercen efectos dopantes en el desarrollo de la mulitización para lograr la mulita secundaria.

CONCLUSIONES

Se logró la caracterización por DRX de las muestras sinterizadas, evidenciándose formación de mulita por sinterización reactiva.

Se realizó la determinación de las propiedades sinterizadas, tanto físicas como mecánicas, de la mezcla a temperatura de sinterización de 1 590 ºC, lográndose elevar los resultados anteriores, por lo que se pudo plantear el diseño experimental obteniéndose la coincidencia de un óptimo para dos funciones respuestas, porosidad y flexión.

REFERENCIAS BIBLIOGRÁFICAS

1. SACKS, MICHAEL D.; WANG, KEYUN; SCHEIFFELE, GARY W.; BOZKURT, NAZIM. "Effect of Composition on Mullitization Behavior of α Alumina/Silica Microcomposites Powders". J. Am. Ceram. Soc., 1997, 80(3), 663–72.

2. SHUJING, LI; NAN, LI. "Influences of Composition of Starting Powders and Sintering Temperature on the Pore Size Distribution of Porous Corundum-Mullite Ceramics". Science of Sintering, 2005, 37, 173-180.

3. MEDVEDOVSKI, E. Alumina–mullite ceramics for structural applications. Ceramics International, 2006, 32, 369–375.

4. NOBUO TEZUKA. "Microstructural Design of Mullite-Based Ceramics from Clay Minerals Mullitization behaviour of alumina enriched clay in presence of dopant Fe2O3 Raut". Haraprasad (2012) BTech thesis.

5. PRIETO RUIZ, J. M; TORRALBA, J. M. Manual de Pulvimetalurgia. Madrid, 1999.

6. SHI, J. L. "Solid state sintering of ceramics: pore microstructure models, densification equations and applications". Journal of Materials Science, 1999, 34, 3801–381.

7. ISO 10545-3. Ceramic tiles. Part 3: Determination of water absorption, apparent porosity, apparent relative density and bulk density: ISO, 1995.

8. ISO 14704. Fine ceramics (advanced ceramics, advanced technical ceramics) -- Test method for flexural strength of monolithic ceramics at room temperature: ISO, 2008.

Recibido: 15/02/2015

Aceptado: 20/06/2015

Lic. Julio Frades-de-la-Noval, Centro de Investigaciones Metalúrgicas, La Habana, Cuba, julio.frades@magcime.cu