Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Cubana de Química

versión On-line ISSN 2224-5421

Rev Cub Quim vol.29 no.2 Santiago de Cuba may.-ago. 2017

ARTICULOS

Deterioro de un acero bajo aleado en medio sulfuroso y elevadas temperaturas

Degradation of a low alloy steel in sulfurous environment and high temperatures

MSc. Nelson Felipe Llovet-de-Armas, MSc. Briseida Fernández-García, MSc. Yichsy Rivera-Beltrán, MSc. María Elena Casas-Vázquez

Centro de Investigaciones del Petróleo, La Habana, Cuba, llovet@ceinpet.cupet.cu, briseida@ceinpet.cupet.cu, yichsy@ceinpet.cupet.cu, mcasas@ceinpet.cupet.cu

RESUMEN

El presente artículo analizó las causas de la falla prematura en el tubo de un horno localizado en la unidad de destilación primaria. Dicho elemento constructivo se expuso a elevadas temperaturas y a la fracción sulfurosa contenida en los hidrocarburos que fluían por su interior. Resultados obtenidos empleando las técnicas de espectroscopia infrarroja por transformada de Fourier y espectrometría de absorción atómica de los depósitos encontrados en la zona de falla, mostraron la presencia de compuestos de azufre, óxidos y altos contenidos de los elementos hierro y cromo, ambos constituyentes del acero identificado por espectrometría multicanal digital de emisión como un acero bajo aleado. El estudio metalográfico demostró la transformación y degradación de la microestructura del acero por causa de las elevadas temperaturas y del medio. Los factores antes mencionados, evidenciaron el deterioro acelerado del acero del tubo del horno, provocado por corrosión del tipo sulfidación/oxidación a elevadas temperaturas.

Palabras clave: elevadas temperaturas, azufre, corrosión, horno, óxidos.

ABSTRACT

The present article analyzed the causes of premature failure in tube of a furnace located in the unit primary distillation. This constructive element was exposed to high temperatures and to the sulfurous fraction contained in the hydrocarbon that flowed for this inside. Results obtained using the technique of Fourier transform infrared spectroscopy and atomic absorption spectrometry of deposits found in the tube in the failure zone, showed the presence of compounds of sulphur, oxides and a high content of the elements iron and chromium, both constituents of the steel, identified by emission digital multichannel spectrometry as an alloy low steel. The metallographic study demonstrated the transformation and degradation of the steel microstructure because of the high temperatures and the environment. The aforesaid factors evidenced the fast deterioration of the furnace tube steel provoked by a corrosion of sulfidation/oxidation type to highs temperatures.

Keywords: high temperatures, sulphur, corrosion, furnace, oxides.

INTRODUCCIÓN

Los problemas de corrosión a elevadas temperaturas en refinerías son de considerable importancia. Fallas en equipos que operan en este medio pueden generar serias consecuencias a causa de que las elevadas temperaturas involucran altas presiones. Con la presencia de corrientes de hidrocarburos el peligro de fuego se hace latente si se llega a originar una rotura o agujero en algunos de sus elementos constructivos [1].

Los hornos que se emplean en las unidades de destilación primaria de los petróleos crudos son necesarios para que se desarrollen los posteriores procesos de destilación. El aporte de calor en estos se realiza mediante la combustión de petróleo combustible y gas en quemadores distribuidos convenientemente en la cámara de combustión, de forma tal que las llamas no alcancen a interactuar con los tubos y que su radiación llegue lo más uniformemente posible a todos ellos [2]. Los tubos de los hornos desempeñan un rol estratégico en el calentamiento de los hidrocarburos, sin embargo, experimentan daños por corrosión si las condiciones de servicio difieren de aquellas para las cuales estos fueron diseñados. Especial atención se le otorga a la composición y tratamiento térmico de los materiales de los tubos.

Un factor importante es la calidad de los petróleos crudos que se procesan. La presencia en diversas cantidades de cada uno de los compuestos químicos (orgánicos e inorgánicos) que lo componen, permiten su clasificación según: composición, densidad, contenido de azufre, etc.) [3]. La alta corrosividad en estos no solo se atribuye a los altos contenidos de ácidos nafténicos, sino también a compuestos de azufre, los cuales son parte de la composición natural de los petróleos crudos [4].

De los mecanismos de corrosión que causan fallas en los hornos de las unidades de destilación atmosférica y de vacío, la sulfidación a elevadas temperaturas o corrosión por azufre es bien conocida, esta se origina como resultado de la presencia de compuestos de azufre en el petróleo crudo [5]. La temperatura, concentración de H2S y la composición del metal son los factores determinantes. También, condiciones que remueven la capa formada de sulfuro de hierro, como la erosión o abrasión, incrementan drásticamente la velocidad de corrosión [6].

El presente artículo aborda sobre el acelerado deterioro que ocurrió en solo 5 meses de operación, en uno de los tubos nuevos instalados en el horno de la sección de vacío, perteneciente a la unidad de destilación primaria. Dicho horno procesa una fracción destilada de una mezcla de petróleos crudos importados. Sobre la base del citado problema, se realizó una investigación para dilucidar las causas del deterioro tan acelerado en algunos de los tubos ubicados en la zona de convección.

MATERIALES Y MÉTODOS

Inspección visual y selección de las muestras de depósitos y del tubo con falla

Se realizó la inspección visual al tubo que presentó la falla, como primera etapa para evaluar la afectación del material, observando el estado de la superficie y las características morfológicas de los depósitos, se obtuvieron posteriormente muestras de los depósitos de su interior y se separó una sección del tubo con falla que se limpió empleando el método de chorreado con arena.

Caracterización físico-química de los petróleos crudos

Se extrajo una muestra de cada petróleo crudo que conforma la mezcla que se inyecta a la unidad de destilación primaria (Crudo A y B) y se les realizó la caracterización físico-química determinándose: densidad API° [7] , azufre total [8] y número de total de ácido (TAN) [9].

Análisis de los depósitos extraídos del interior del tubo con falla

En la caracterización de los depósitos extraídos del interior del tubo por la técnica de espectroscopia infrarroja por Transformada de Fourier (IRTF) se prepararon 2 muestras aleatorias (pastillas) que se analizaron por el método de pastilla de KBr, en un espectrómetro modelo Génesis de la firma Mattson. El procesamiento del espectro se realizó con los software Nicolet`s OMNIC, versión 5.0a, 2000. Además, se determinaron los contenidos de metales en los depósitos por la técnica de Espectrometría de Absorción Atómica (EAA) .De la muestra extraída del depósito se pesó 0,3059 g, la que se disolvió en medio ácido (HCl 1:1) y enrasó en 100 ml. Se utilizó un equipo Modelo AVANTA ∑.

Estudio estructural del material del tubo con falla

Se empleó la técnica de espectrometría de corrosión por arco eléctrico para la determinación de la composición química del material que presentó la falla, utilizando un espectrómetro multicanal digital modelo SPECTROLAB N0 6536. Para la observación de las microestructuras se prepararon probetas (3 x 1,5 cm ), las que se desbastaron con diversos paños hasta esmeril N0 1000, se pulieron posteriormente a espejo en paño con pasta de diamante. Las microestructuras se revelaron con una disolución de ácido nítrico en alcohol etílico al 3% (Nital), de acuerdo a la norma [10]. Las imágenes se observaron en un microscopio invertido de luz reflejada Modelo Axiovert 25 y captadas en una cámara digital a color PANASONIC, acoplada al microscopio. Se midió la dureza en dos zonas de la sección del tubo con falla, con un durómetro Brinell de acuerdo a la norma [11].

Perfiles de temperaturas de operación del horno

Con el objetivo de conocer el comportamiento de las temperaturas de horno durante el período en que se presentó la falla se registraron y graficaron las mayores temperaturas promedio semanales de los metales de los tubos del horno, valores que se tomaron de los registros de la unidad.

RESULTADOS Y DISCUSIÓN

Caracterización del inyecto a la unidad de destilación primaria

El inyecto a la unidad de destilación primaria se compone de la mezcla de los petróleos crudos importados A y B, en proporción aproximada de 88%-12% respectivamente. De tal mezcla proviene la fracción sulfurosa de hidrocarburos que empleó el horno en el período en que se presentó el deterioro acelerado del tubo. Se les determinó a ambos petróleos crudos: API°, azufre y TAN, características físico-químicas necesarias para clasificarlos. En el caso de contenido de azufre y TAN, estos guardan relación con los procesos de corrosión en aceros. Los resultados de los análisis son mostrados en la tabla 1.

TABLA 1. PROPIEDADES FÍSICO-QUÍMICAS DE LOS PETRÓLEOS CRUDOS IMPORTADOS A Y B

| Propiedades Físico-Química | Crudo A | Crudo B |

| API | 29,2 | 17,1 |

| Azufre (%m/m) | 1,45 | 2,65 |

| TAN (No. Total de Ácido en mg de KOH/g) | 0,55 | 1,14 |

Los resultados reportados de la caracterización físico-química de los petróleos crudos A y B, definen que el petróleo crudo A, por su valor de densidad muy próxima a 30 °API y contenido de azufre dentro de los entornos de 1,5 a 3,1 %m/m, se considera mediano y sulfuroso. El petróleo crudo B, por su valor de densidad °API y nivel de azufre, se define como pesado y de alto contenido de azufre [12]. Ambos petróleos crudos por sus contenidos S>0,5%m/m, se clasifican como "agrios". El contenido de azufre en ambos petróleos crudos es un factor importante en las composiciones, ya que se trasladarán casi en sus totalidades a los productos de refino, se presentará como ácido sulfhídrico que se encuentra disuelto o formar parte de compuestos hidrocarbonados como mercaptanos, sulfuros, tiofenos y benzotiofenos polisustituídos [13]. Se estima que contenidos de azufre en el petróleo crudo mayores que 0,5 % m/m, representan la principal causa de corrosión por sulfidación en las refinerías [14].

En investigaciones realizadas [15], se define que un petróleo crudo se considera medianamente ácido, si su TAN>0,5mg de KOH/g y de una alta acidez (alto TAN) si su valor supera 1,0mg de KOH/g. Los petróleos crudos de alto TAN, se clasifican dentro de dos grupos principales de acuerdo a su contenido de azufre: grupo de alto TAN (crudo pesado con bajo azufre) y alto TAN (crudo pesado con alto azufre).En correspondencia con las definiciones, el petróleo crudo A es medianamente ácido y el B de alta acidez (alto TAN con alto contenido de azufre).

Inspección visual del interior y exterior del tubo con falla

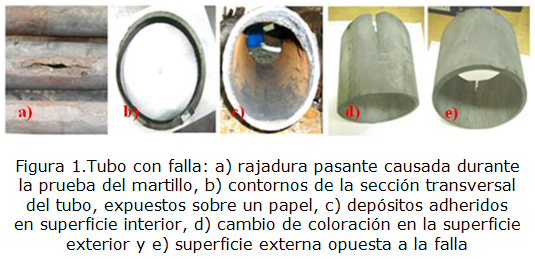

Por el método de inspección visual en la figura 1, se muestra lo observado en el tubo que presentó la falla.

En la figura 1a), se expone la disminución significativa del espesor nominal del tubo (6,35 mm) que alcanzó los 2 mm, lo que permitió la penetración del martillo durante la inspección. Se comprobó que la pérdida local y significativa de material metálico parte del interior y se observa en los contornos expuestos sobre papel, figura 1 b). La formación de abundantes depósitos porosos y agrietados se originan por la reacción de los constituyentes corrosivos de la fracción sulfurosa de hidrocarburos proveniente de la mezcla de los petróleos crudos A y B, con la superficie metálica del tubo en la zona de falla, figura 1 c), evidencia la agresividad localizada sobre la sección del tubo que muestra cambios de coloración en la superficie exterior, por causa de incidencia directa de llamas de quemadores, figura 1 d). En contraste con la sección del tubo opuesta a falla, figura 1 e), donde no se aprecia un deterioro del material.

Composición química del acero del tubo que presentó la falla

En la tabla 2 se comparan los elementos que conforman la composición química del acero del tubo que presentó la falla y lo normado por proyecto para su empleo en el horno, acero ASTM A-213 Gr T-5 [16].

TABLA 2. COMPARACIÓN DE LA COMPOSICIÓN QUÍMICA DEL ACERO DEL TUBO QUE

PRESENTÓ FALLA CON LO NORMADO POR PROYECTO

| Muestra | Composición Química en % m/m | |||||||||

| C | Si | Mn | Cr | Ni | Mo | V | S | P | Fe | |

| Tubo de la falla | 0,16 | 0,49 | 0,43 | 4,79 | 0,09 | 0,58 | 0,01 | 0,005 | 0,02 | Resto |

| ASTM A-213 | 0,15 | 0,5 | 0,30-0,60 | 4,00-6,00 | - | 0,45-0,65 | - | 0,025 | 0,025 | Resto |

La composición química del tubo que presentó la falla guarda similitud con lo reportado en la norma ASTM A-213 Gr. T-5, acero bajo aleado con 5 % Cr-0,5 %Mo. Estos aceros se utilizan en hornos de refinerías de petróleos y se emplean para petróleos con contenidos de azufre de hasta un 5 % m/m. Para valores más elevados de azufre, se recomienda emplear aleaciones que contengan entre 5 y 9 %Cr [17].

Caracterización de los depósitos encontrados en el interior del tubo con falla

En el análisis de las causas de una falla por corrosión es importante caracterizar la composición química de los depósitos adheridos al material, pues brindan una valiosa información para definir el efecto de los componentes del medio, en el proceso corrosivo y que se obtenga una mejor comprensión del tipo de corrosión que ocasionó la falla.

Caracterización de los depósitos por técnica de IRTF

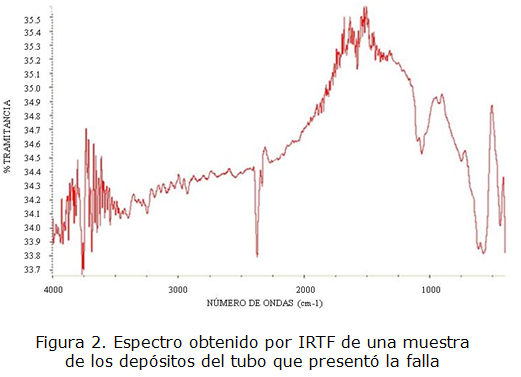

En la figura 2 se expone el espectro que se obtuvo de la muestra de los depósitos adheridos al interior del tubo mediante la técnica de IRTF.

En la figura aparece el espectro de la muestra de los depósitos del interior del tubo. En el que se observan bandas en 574 y 446 cm-1, características de óxidos inorgánicos. Otra banda en 1 072 cm-1, demuestra la presencia de sulfatos inorgánicos, en correspondencia con las cantidades significativas de azufre en los crudos que conforman la mezcla de inyecto a la unidad, tabla 1. La formación de óxidos con los constituyentes del acero y la formación de especies de óxidos de azufre, son resultado de la reacción del sulfuro de hidrógeno con el oxígeno, agente oxidante presente en el medio [18].

Caracterización de los depósitos por la técnica de EAA

A continuación, en la tabla 3, se muestran las cantidades de algunos de los elementos metálicos que se detectaron en los depósitos, mediante la técnica de EAA.

TABLA 3. CONTENIDO DE METALES EN LOS DEPÓSITOS DEL TUBO OBTENIDOS

POR LA TÉCNICA DE EAA.

| Muestra | Hierro | Cromo | Cobre | Zinc | Potasio | Níquel | Sodio | Cadmio |

| Contenido de metales | 2,34 | 804,00 | 49,00 | 72,00 | 62,10 | 3,30 | < 1,0 | < 0,3 |

Se observa mayor abundancia de los elementos hierro y cromo, estos se encuentran por diseño y en cantidades significativas en la composición química del acero del tubo y se asocian a los elementos que conforman los compuestos que se identificaron por la técnica de IRTF, evidenciando el deterioro del material durante el período en que se presentó la falla.

Comportamiento de las temperaturas en los aceros de los tubos del horno, durante el período en que se presentó la falla

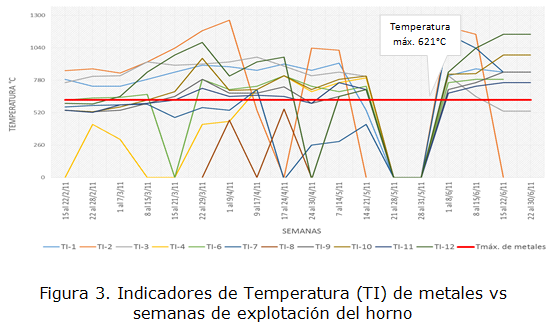

En la figura 3 se presentan los perfiles de las temperaturas máximas de metales promediadas por semana durante el período en que se presentó la falla del tubo.

Se observa que algunas de las temperaturas de metales registraron valores por encima del valor máximo (621 °C), que se indica por la norma de refinería. Valores superiores a 621 °C, favorece la oxidación excesiva en el acero con 5 %Cr [17]. No obstante, otros autores establecen como valor máximo para aleaciones 5 %Cr-0,5 %Mo, la temperatura de 650 °C [1,19].

Estudio de la estructura de un tubo nuevo seleccionado por proyecto y del tubo que presentó la falla

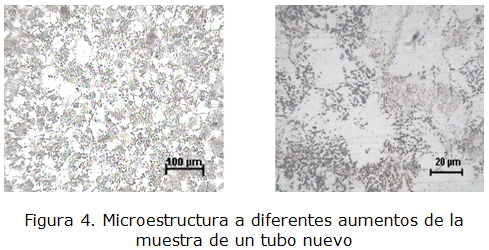

El examen metalográfico del tubo nuevo de iguales características al que presentó la falla reveló una estructura constituida por una ferrita de granos pequeños distribuidos uniformemente en el material y una martensita de tipo sorbítica que se encuentra dispersa en la matriz de la ferrita, estructura que evidencia un tratamiento térmico del material. En la frontera de los granos de la ferrita se presentan carburos aislados (figura 4).

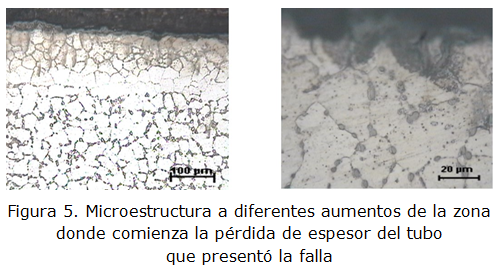

En la zona donde comienza a evidenciarse la pérdida de espesor del tubo que presentó la falla (figura 5) se aprecia la transformación de fase de la microestructura por efecto de la temperatura, al presentarse la ferrita con un incremento del tamaño de sus granos y abundantes carburos que precipitaron en la frontera de estos.

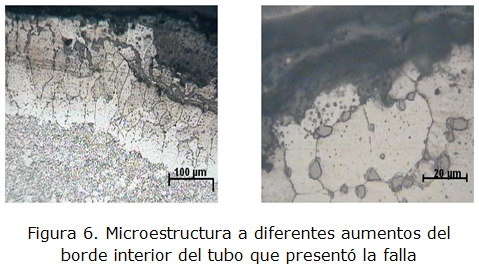

En la zona de mayor pérdida de material metálico o más afinada del tubo, próxima a las llamas de los quemadores del horno (figura 6), se presenta una ferrita con un incremento aun mayor del tamaño de sus granos y de los carburos en la frontera de estos.

La coloración oscura se asocia a los productos que se originan por los componentes corrosivos presentes en el medio, óxidos y sulfatos. Tal es el caso del azufre que penetra en la estructura del acero ya sensibilizada por las elevadas temperaturas, reaccionando con el oxígeno y los carburos presentes (ej. carburos de hierro y cromo), causando la transformación de estos y propiciando la formación de compuestos de azufre y pérdida de material metálico que se evidencia en los altos contenidos de hierro y cromo en los depósitos que se analizaron. Tales hechos fueron las premisas que hicieron posible que ocurriera una corrosión química del tipo sulfidación/oxidación y se corresponde con lo que se plantea en la literatura [20] , sobre el comportamiento de estos tipos de aceros en un medio sulfuroso y elevadas temperaturas.

Mediciones de dureza en el tubo con falla

En operaciones donde los equipos se expusieron a elevadas temperaturas se produjeron variaciones en la microestructura del acero que generaron cambios en la dureza del material. Con el objetivo de conocer el estado de las propiedades mecánicas del acero del tubo que presentó la falla, se midió la dureza en la zona afinada del acero donde se presentó la mayor pérdida de espesor y en la zona opuesta donde se mantuvo su espesor nominal (tabla 4).

TABLA 4. MEDICIONES DE DUREZAS EN EL TUBO CON FALLA

| Posición del tubo | Dureza (HB) |

| Zona donde se mantiene el espesor nominal del tubo | 147 |

| Zona más afinada del tubo | 134 |

Existen diferencias entre las durezas medidas en la zona donde se mantiene el espesor nominal del tubo y la zona afinada (con mayor pérdida de espesor), evidenciándose en la última el deterioro de las propiedades mecánicas, por disminución de la dureza.

CONCLUSIONES

Los petróleos crudos importados A y B, fuentes de la fracción de hidrocarburos que circuló por el interior de los tubos del horno, presentan características corrosivas que favorecen los procesos de sulfidación en aceros bajo aleado.

La falla en el tubo del horno se presentó como una corrosión interior acelerada con pérdida significativa de material metálico y formación de abundantes depósitos porosos de poca adherencia.

Se comprobó que el acero del tubo que presento la falla se corresponde a un acero de baja aleación 5 %Cr-0,5 %Mo.

La incidencia directa de las llamas de los quemadores causó que las temperaturas de metales de los tubos se mantuvieran superiores a los valores máximos recomendados, hecho que se manifiesta en un cambio de coloración en la superficie externa del tubo afectado y la transformación-degradación de la microestructura de su acero.

REFERENCIAS BIBLIOGRÁFICAS

1. KALEY, L.; FEATHER, J. E. Corrosion in the Oil Refining Industry. Estados Unidos: Editorial NACE International, 1996, 3/7-3/39 p. ISBN 1-57590-027-0

2. CORTÉS DEL PINO, A. "Proceso de Refino del Petróleo para la obtención de combustibles marinos". Proyecto Final de Carrera-Ingeniería Técnica Naval, Facultad de Náutica de Barcelona-UPC, Barcelona, España. 2014.

3. RODRÍGUEZ, M. A. "Estudio experimental de una metodología para la recuperación de petróleo contaminado en laboratorios de la Universidad de Oriente". Director: Shirley Marfisi. Tesis de grado para Título de Ingeniero Químico, Departamento de Ingeniería Química de la Universidad de Oriente, Venezuela, 2011.

4. GHEORGHE, B.; SRDJAN, N. "Naphtenic acid challenges to iron sulfide scales generated in-situ from model oils on mild steel at high temperature". Corrosion 2013: Conference & Expo, Nace International, 2013, Paper No. 2512, 2 p.

5. MCCONNELL, M. "Is Your Killed Carbon Steel Resistant to High Temperature Sulfidation". Inspectioneering Journal. 2014, 20(2), 18-20. Disponible en Web: http://pinnacleais.com/media/files/files/a2d1e28a/IJ_Custom_-_Marc_McConnell_-_MarchApril_2014.pdf [consultado enero 2014].

6. OLSON, T. "Evaluation of corrosion in different parts of an oil refinery using corrosion coupons". [en línea]. Estados Unidos, [ref. diciembre 2012]. Disponible en Web: http://publications.lib.chalmers.se/records/fulltext/200268/200268.pdf [consultado marzo 2014]

7. AMERICAN SOCIETY FOR TESTING AND MATERIALES. "Standard Test Method for Density, Relative Density, or API Gravity of Crude Petroleum and Liquid Petroleum Products by Hydrometer Method". ASTM D1298 – 12b: 2012, 8 p. 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959, United States, 2012.

8. AMERICAN SOCIETY FOR TESTING AND MATERIALES. "Standard Test Method for Sulfur in Petroleum and Petroleum Products by Energy Dispersive X-ray Fluorecence Spectrometry". ASTM D4294-10: 2010, 9 p. 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959, United States, 2010.

9. AMERICAN SOCIETY FOR TESTING AND MATERIALES "Standard Test Method for Acid Number of Petroleum Products by Potentiometric Titration". ASTM D664-11a: 2011, 10 pp. 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959, United States, 2011.

10. AMERICAN SOCIETY FOR TESTING AND MATERIALES. "Standard practice for microetching metals and alloys". ASTM E407-07: 2007, 23 p.100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959, United States, 2011.

11. Norma Española. "Ensayo de dureza: Ensayo Brinell". UNE 7-422-85:1985

12. SHAHNOVSKY, G. y Cohen T. "Advance solutions for efficient crude blending". Petroleum Technology Quarterly (PTQ). 2014, Q2, p.32-33. ISSN 1362-363X. Disponible en Web: http://www.modcon-systems.com/.../PTQ-Efficient-Crude-Blending.pdf [consultado febrero 2013].

13. LLUCHURPI, J. Tecnología y Margen de Refino . España: Editorial Díaz de Santos, 2012, 9 p. ISBN 8499690696

14. BOTA, G. et al. "Naphtenic acid corrosion of mild steel in the presence of sulfide scales formed in crude oil fractions at high temperature.". Corrosion 2013: Conference & Expo, Nace International, 2013, Paper No. 10353, 3 p.

15. QING CNOCC, W. "Processing high TAN crude: part I". Petroleum Technology Quaterly (PTQ). 2010, Q4, 35 p. ISSN 1362-363X. Disponible en Web: http://www.digitalrefining.com. [consultado febrero 2013].

16. AMERICAN SOCIETY FOR TESTING AND MATERIALES. "Standard Specification for Seamless Ferritic and Austenitic Alloy-Steel Boiler, Superheater, and Heat-Exchanger Tubes". A 213/A 213M-06a: 2006, p. 12100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959, United States, 2006.

17. MEDABER JAMBO, H.C.; FÓFANO, S. Fundamentos: Monitoração e Controle. Rio de Janeiro, Brasil: Editorial Ciencia Moderna, 2009, p. 140. ISBN978-85-7393-681-0.

18. CHAMBER, B. y SRINIVASAN, S. "Corrosion in Crude Distillation Unit Overhead Operations: A comprehensive Review". Corrosion 2011: Conference & Expo, Nace International, 2011, Paper No. 11360, 4 p.

19. AMERICAN PETROLEUM INSTITUTE. "Inspection of Fire Boilers and Heaters". Api Recommended Practice 573 (Draft Third Edition): 2011. p. 103.API technical committee.

20. HUCINSKA, J. "Influence of sulphur on high temperature degradation of steel structures in the refinery industry". Advances in materials science. 2006, 6(1), 17-25. ISSN: 1730-2439. Disponible en Web: http://www.pg.gda.pl/mech/kim/AMS/012006/AMS01200602.pdf [consultado enero 2014].

Recibido: 27/06/2016

Aceptado: 10/12/2016

MSc. Nelson Felipe Llovet-de-Armas, Centro de Investigaciones del Petróleo, La Habana, Cuba, llovet@ceinpet.cupet.cu